一种面向离子敏检测应用的基于tft的运算放大电路

技术领域

1.本发明涉及放大电路技术领域,具体涉及一种面向离子敏检测应用的基于tft的运算放大电路。

背景技术:

2.现有的水质离子检测都需要将传感器上的敏感元件置入水中,并将输出信号输入后端的pcb板上进行信号处理,从而输出一个离子的浓度值。在这其中,需要用到各种放大电路来实现信号的差分放大和稳定带负载输出的。而放大电路中,稳定且实用性较高的是运算放大电路,现有较为常用的运算放大电路都是基于成熟的cmos工艺并且具有稳定的放大性能和宽频域等优点,但是基于硅基cmos工艺的芯片实验和生产成本较高、与水质敏感元件所在的玻璃基底或者柔性基底不易结合以及大面积敏感阵列与硅基芯片互联时会带来大量互连线等问题。为了解决上述问题,考虑在玻璃基底或者其他柔性基底上设计制造运算放大电路来完成信号的放大,而基于薄膜晶体管的电路可以低成本地制作在玻璃基底或者柔性基底上,同时可以依托于成熟的面板工艺来制作,并且采用双栅薄膜晶体管控制阈值电压稳定电路,降低成本的同时还能提高稳定性。

3.但是,现有的基于双栅薄膜晶体管的运算放大电路较少,虽然仍有不少人在尝试进行,2019年由rahaman等人[1]设计的基于双栅铟镓锌氧薄膜晶体管(dualgateindium-gallium-zincoxidethin-filmtransistors,dgigzo-tft)的运算放大电路。由19个tft组成,总电压增益为23.5db,截止频率为500khz,单位增益频率为2.37mhz,增益带宽积为7500khz,同时具有(2.1/1.2)v/μs的压摆率(上/下)和在

±

10v电源电压下的102

°

相位裕度。虽然该设计采用了双栅结构的tft,但仅仅将两个栅极短接进行使用,并没有将多出的顶栅极单独接出,故无法在工艺出现误差时很好地适应变化。

[0004]

而在2021年也有基于双栅igzo-tft的放大电路的出现,由北京大学深圳研究院的silinliu等人提出,利用双栅tft实现负阈值电压的上拉晶体管,降低偏移电压、检测延迟、和同时检测功耗。但是,在上述的应用中,还没有应用到离子敏传感电路中,并且所使用的双栅tft也无法适应输入信号存在变化或者漂移的情况,需要运放电路具有可适应不同输入信号范围、可优化因工艺误差带来的运放性能变化的问题、信号增益可调等能力。

[0005]

综上所述,现有的这些水质离子检测放大电路存在如下问题:

[0006]

1.硅基的运算放大电路与离子敏感元件或者其他在玻璃基底和柔性基底上的传感探测敏感元件等结合的方式较差,大量敏感元件进行信号探测读取时会带来引线延迟和布线困难的问题,同时硅基材料的基底与离子敏敏感元件的基底并不兼容,无法做到集成;

[0007]

2.硅基的运算放大电路进行实验和制作的成本昂贵,相比较而言基于玻璃基底或者柔性基底的tft能更好地降低成本;

[0008]

3.基于双栅tft的运算放大电路并没有运用增加的顶栅极去调节tft适应不同范围的输入电压,在流片后并无法修改电路的应用范围和场景。

技术实现要素:

[0009]

为解决现有技术中的问题,本发明提供了一种面向离子敏检测应用的基于tft的运算放大电路,由15个薄膜晶体管制作而成,差分放大级和共源放大级实现信号的放大,输出缓冲级提供一定的带负载能力,反馈模块则使得运放满足“虚短”的条件并且可调增益的大小,电压偏置模块则是提供偏置电压供电路运行,采用的薄膜晶体管对比于硅基mos管能降低功耗,也便于与前端离子敏传感器结合,制备工艺简单,集成度更高,不仅降低了生产成本,而且适合大面积制备,解决了现有技术中硅基的运算放大电路与离子敏感元件不兼容、布线难、成本高、难以利用双栅薄膜晶体管实现运算放大电路、基于双栅tft的运算放大电路无法调节tft适应不同范围的输入电压、无法修改电路的应用范围和场景、由工艺带来的tft的阈值电压差异可能导致的运放性能降低的问题。

[0010]

本发明提供的一种面向离子敏检测应用的基于tft的运算放大电路,包括差分放大级、共源放大级、输出缓冲级、电压偏置模块和反馈模块,其中,所述差分放大级的输入端接电势差信号源,所述差分放大级的输出端与所述共源放大级的输入端相连,所述共源放大级的输出端与所述输出缓冲级的输入端相连,所述输出缓冲级的输出端接信号输出接口vout,所述电压偏置模块的输入端接偏置电压源vbias1,所述电压偏置模块的输出端与所述反馈模块的输入端相连,所述反馈模块的输出端与所述差分放大级的输入端相连,所述差分放大级、所述共源放大级、所述输出缓冲级、所述电压偏置模块和所述反馈模块一共由15个薄膜晶体管构成,电势差信号源的电压信号能够在所述差分放大级和所述共源放大级的两次放大后从所述输出缓冲级输出。

[0011]

本发明作进一步改进,所述差分放大级包括双栅薄膜晶体管t5、双栅薄膜晶体管t6、双栅薄膜晶体管t7、双栅薄膜晶体管t8和薄膜晶体管t9,其中,所述双栅薄膜晶体管t5的顶栅极、所述双栅薄膜晶体管t6的顶栅极接偏置电压源vbias4,所述双栅薄膜晶体管t7的顶栅极、所述双栅薄膜晶体管t8的顶栅极接偏置电压源vbias3,所述双栅薄膜晶体管t5的漏极、所述双栅薄膜晶体管t6的漏极接正向电压源vdd,所述双栅薄膜晶体管t5的底栅极与所述双栅薄膜晶体管t5的源极、所述双栅薄膜晶体管t7的漏极、所述反馈模块的输出端相连,所述双栅薄膜晶体管t6的底栅极与所述双栅薄膜晶体管t6的源极、所述双栅薄膜晶体管t8的漏极、所述共源放大级的输入端相连,所述双栅薄膜晶体管t7的底栅极、所述双栅薄膜晶体管t8的底栅极接电势差信号源的输出端,所述双栅薄膜晶体管t7的源极与所述双栅薄膜晶体管t8的源极、所述薄膜晶体管t9的漏极相连,所述薄膜晶体管t9的栅极与所述反馈模块的输出端相连,所述薄膜晶体管t9的源极接反向电压源vss。

[0012]

本发明作进一步改进,所述共源放大级包括双栅薄膜晶体管t10、双栅薄膜晶体管t11、双栅薄膜晶体管t12和双栅薄膜晶体管t13,其中,所述双栅薄膜晶体管t10的顶栅极、所述双栅薄膜晶体管t11的顶栅极、所述双栅薄膜晶体管t12的顶栅极、所述双栅薄膜晶体管t13的顶栅极接偏置电压源vbias5,所述双栅薄膜晶体管t10的漏极、所述双栅薄膜晶体管t12的漏极接正向电压源vdd,所述双栅薄膜晶体管t11的源极、所述双栅薄膜晶体管t13的源极接反向电压源vss,所述双栅薄膜晶体管t10的底栅极与所述双栅薄膜晶体管t10的源极、所述双栅薄膜晶体管t11的漏极、所述双栅薄膜晶体管t13的底栅极相连,所述双栅薄膜晶体管t11的底栅极与所述双栅薄膜晶体管t6的底栅极、所述双栅薄膜晶体管t6的源极、所述双栅薄膜晶体管t8的源极相连,所述双栅薄膜晶体管t12的底栅极与所述双栅薄膜晶

体管t12的源极、所述双栅薄膜晶体管t13的漏极、所述输出缓冲级的输入端相连。

[0013]

本发明作进一步改进,所述输出缓冲级包括双栅薄膜晶体管t14和双栅薄膜晶体管t15,其中,所述双栅薄膜晶体管t14的顶栅极、所述双栅薄膜晶体管t15的顶栅极接偏置电压源vbias5,所述双栅薄膜晶体管t14的漏极接正向电压源vdd,所述双栅薄膜晶体管t14的底栅极与所述双栅薄膜晶体管t14的源极、所述双栅薄膜晶体管t15的漏极、所述信号输出接口vout相连,所述双栅薄膜晶体管t15的底栅极与所述双栅薄膜晶体管t12的底栅极、所述双栅薄膜晶体管t12的源极、所述双栅薄膜晶体管t13的漏极相连,所述双栅薄膜晶体管t15的源极接反向电压源vss。

[0014]

本发明作进一步改进,所述电压偏置模块包括薄膜晶体管t1和双栅薄膜晶体管t2,所述薄膜晶体管t1的栅极、所述薄膜晶体管t1的漏极接正向电压源vdd,所述薄膜晶体管t1的源极与所述双栅薄膜晶体管t2的漏极相连,所述双栅薄膜晶体管t2的底栅极与所述反馈模块的输入端相连,所述双栅薄膜晶体管t2的顶栅极接偏置电压源vbias1,所述双栅薄膜晶体管t2的源极接反向电压源vss。

[0015]

本发明作进一步改进,所述反馈模块包括双栅薄膜晶体管t3和双栅薄膜晶体管t4,所述双栅薄膜晶体管t3的顶栅极、所述双栅薄膜晶体管t4的顶栅极接偏置电压源vbias2,所述双栅薄膜晶体管t3的源极接正向电压源vdd,所述双栅薄膜晶体管t3的底栅极与所述双栅薄膜晶体管t5的底栅极、所述双栅薄膜晶体管t5的源极、所述双栅薄膜晶体管t7的漏极相连,所述双栅薄膜晶体管t3的漏极与所述双栅薄膜晶体管t4的漏极、所述薄膜晶体管t9的栅极相连,所述双栅薄膜晶体管t4的底栅极与所述双栅薄膜晶体管t2的底栅极相连,所述双栅薄膜晶体管t4的源极接反向电压源vss。

[0016]

本发明作进一步改进,所述双栅薄膜晶体管t14和所述双栅薄膜晶体管t15的宽长比为1000um/10um,所述双栅薄膜晶体管t3的宽长比200um/10um,所述双栅薄膜晶体管t4的宽长比为10um/10um。

[0017]

本发明作进一步改进,还包括可变电阻r1和电阻r2,其中,所述双栅薄膜晶体管t7的底栅极接电势差信号源的低电势,所述双栅薄膜晶体管t8的底栅极与所述可变电阻r1的一端、所述电阻r2的一端相连,所述可变电阻r1的另一端接电势差信号源的高电势,所述电阻r2的另一端与所述信号输出接口vout相连。

[0018]

本发明作进一步改进,所述电阻r2的阻值为100mω,所述可变电阻r1的阻值范围为1-100mω。

[0019]

本发明作进一步改进,薄膜晶体管的制造材料包括非晶硅、多晶硅或非晶铟镓锌氧化物,双栅薄膜晶体管的沟道形状包括平面沟道、π型沟道或3d鳍型沟道。

[0020]

与现有技术相比,本发明的有益效果是:提供了一种面向离子敏检测应用的基于tft的运算放大电路,由一个差分放大级、一个共源放大级、一个输出缓冲级、一个电压偏置模块和一个反馈模块组成,这些单元均是薄膜晶体管制作而成,制备工艺与面板工艺完全兼容,降低了生产成本,提高了集成度;差分放大级和共源放大级实现信号的放大,输出缓冲级提供一定的带负载能力,能调整输入接受范围,辅助降低了共模信号变化时带来的输出变化;反馈模块则使得运放满足“虚短”的条件,同时让输出电流仅受源漏端电压影响;电压偏置模块则是提供偏置电压供电路运行,应用于离子敏检测信号放大读出;本发明的放大电路适用于离子敏检测中的不同大小的输出信号,适用于正或负阈值电压下的n型tft,

适用于不同传感器的输入电压范围,适用于多传感器集成场景,简化了后端pcb上的读出芯片电路,降低了整体读出电路的成本,采用的薄膜晶体管对比于硅基mos管能降低功耗,也便于与前端离子敏传感器结合,不仅降低了生产成本,而且适合大面积制备,解决了现有技术中硅基的运算放大电路与离子敏感元件不兼容、布线难、成本高、难以利用双栅薄膜晶体管实现运算放大电路、基于双栅tft的运算放大电路无法调节tft适应不同范围的输入电压、无法修改电路的应用范围和场景、由工艺带来的tft的阈值电压差异可能导致的运放性能降低的问题。

附图说明

[0021]

为了更清楚地说明本技术或现有技术中的方案,下面将对实施例或现有技术描述中所需要使用的附图作一个简单介绍,显而易见地,下面描述中的附图是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0022]

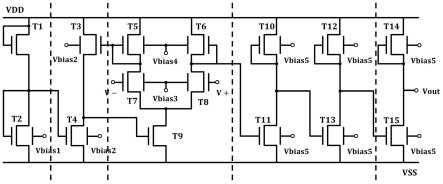

图1为本发明面向离子敏检测应用的基于tft的运算放大电路图;

[0023]

图2为本发明的可调电阻r1在运算放大电路的原理图;

[0024]

图3为本发明的差分放大级仿真结果图,vdd=10v、vss=-10v、v =0v时扫描v-电压得到输出结果;

[0025]

图4为本发明的单元放大电路原理图;

[0026]

图5为本发明的共源放大级和输出缓冲级仿真结果图;

[0027]

图6为本发明的共模增益仿真图;

[0028]

图7为本发明的可调电阻r1在不同阻值下的静态仿真结果;

[0029]

图8为本发明运算放大电路图的薄膜晶体管替换为双栅薄膜晶体管后的电路图。

具体实施方式

[0030]

除非另有定义,本文所使用的所有的技术和科学术语与属于本技术技术领域的技术人员通常理解的含义相同;本文中在申请的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本技术;本技术的说明书和权利要求书及上述附图说明中的术语“包括”和“具有”以及它们的任何变形,意图在于覆盖不排他的包含。本技术的说明书和权利要求书或上述附图中的术语“第一”、“第二”等是用于区别不同对象,而不是用于描述特定顺序。

[0031]

在本文中提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包含在本技术的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,本文所描述的实施例可以与其它实施例相结合。

[0032]

为了使本技术领域的人员更好地理解本技术方案,下面将结合附图,对本技术实施例中的技术方案进行清楚、完整地描述。

[0033]

如图1所示,本发明提供的一种面向离子敏检测应用的基于tft的运算放大电路,包括差分放大级、共源放大级、输出缓冲级、电压偏置模块和反馈模块,其中,差分放大级的输入端接电势差信号源,差分放大级的输出端与共源放大级的输入端相连,共源放大级的

输出端与输出缓冲级的输入端相连,输出缓冲级的输出端接信号输出接口vout,电压偏置模块的输入端接偏置电压源vbias1,电压偏置模块的输出端与反馈模块的输入端相连,反馈模块的输出端与差分放大级的输入端相连,差分放大级、共源放大级、输出缓冲级、电压偏置模块和反馈模块一共由15个薄膜晶体管构成,电势差信号源的电压信号能够在差分放大级和共源放大级的两次放大后从输出缓冲级输出。本发明的运放电路整体由15个薄膜晶体管制作而成,制备工艺与面板工艺完全兼容,降低了生产成本,提高了集成度;差分放大级和共源放大级实现信号的放大,输出缓冲级提供一定的带负载能力,能调整输入接受范围,辅助降低了共模信号变化时带来的输出变化;反馈模块则使得运放满足“虚短”的条件,同时让输出电流仅受源漏端电压影响;电压偏置模块则是提供偏置电压供电路运行,应用于离子敏检测信号放大读出;本发明的放大电路适用于离子敏检测中的不同大小的输出信号,适用于正或负阈值电压下的n型tft,适用于不同传感器的输入电压范围,适用于多传感器集成场景,简化了后端pcb上的读出芯片电路,降低了整体读出电路的成本,采用的薄膜晶体管对比于硅基mos管能降低功耗,也便于与前端离子敏传感器结合,不仅降低了生产成本,而且适合大面积制备,解决了现有技术中硅基的运算放大电路与离子敏感元件不兼容、布线难、成本高、难以利用双栅薄膜晶体管实现运算放大电路、基于双栅tft的运算放大电路无法调节tft适应不同范围的输入电压、无法修改电路的应用范围和场景、由工艺带来的tft的阈值电压差异可能导致的运放性能降低的问题。

[0034]

其中,偏置电压是指晶体管放大电路中使晶体管处于放大状态时,基极-射极之间、集电极-基极之间应该设置的电压。薄膜晶体管(thinfilmtransistor,tft),薄膜晶体管是一种绝缘栅场效应晶体管,它的工作状态可以利用weimer表征的单晶硅mosfet工作原理来描述,以n沟mosfet为例,当栅极施以正电压时,栅压在栅绝缘层中产生电场,电力线由栅电极指向半导体表面,并在表面处产生感应电荷,随着栅电压增加,半导体表面将由耗尽层转变为电子积累层,形成反型层;当达到强反型时(即达到开启电压时),源,漏间加上电压就会有载流子通过沟道;当源漏电压很小时,导电沟道近似为一恒定电阻,漏电流随源漏电压增加而线性增大;当源漏电压很大时,它会对栅电压产生影响,使得栅绝缘层中电场由源端到漏端逐渐减弱,半导体表面反型层中电子由源端到漏端逐渐减小,沟道电阻随着源漏电压增大而增加;漏电流增加变得缓慢,对应线性区向饱和区过渡;当源漏电压增到一定程度,漏端反型层厚度减为零,电压在增加,器件进入饱和区;在实际lcd生产中,主要利用a-si:htft的开态(大于开启电压)对像素电容快速充电,利用关态来保持像素电容的电压,从而实现快速响应和良好存储的统一。

[0035]

如图1所示,差分放大级包括双栅薄膜晶体管t5、双栅薄膜晶体管t6、双栅薄膜晶体管t7、双栅薄膜晶体管t8和薄膜晶体管t9,其中,双栅薄膜晶体管t5的顶栅极、双栅薄膜晶体管t6的顶栅极接偏置电压源vbias4,双栅薄膜晶体管t7的顶栅极、双栅薄膜晶体管t8的顶栅极接偏置电压源vbias3,双栅薄膜晶体管t5的漏极、双栅薄膜晶体管t6的漏极接正向电压源vdd,双栅薄膜晶体管t5的底栅极与双栅薄膜晶体管t5的源极、双栅薄膜晶体管t7的漏极、反馈模块的输出端相连,双栅薄膜晶体管t6的底栅极与双栅薄膜晶体管t6的源极、双栅薄膜晶体管t8的漏极、共源放大级的输入端相连,双栅薄膜晶体管t7的底栅极、双栅薄膜晶体管t8的底栅极接电势差信号源的输出端,双栅薄膜晶体管t7的源极与双栅薄膜晶体管t8的源极、薄膜晶体管t9的漏极相连,薄膜晶体管t9的栅极与反馈模块的输出端相连,薄

膜晶体管t9的源极接反向电压源vss。

[0036]

本实施例中,其中最为重要的模块是差分放大级,起到了运放中比较的重要一环。由双栅薄膜晶体管t5、双栅薄膜晶体管t6、双栅薄膜晶体管t7、双栅薄膜晶体管t8和薄膜晶体管t9组成的带尾流源的差分放大电路,可以对信号实现差分放大并且可将输入电压信号反馈并将v 和v-作用合并输出。其中偏置电压源vbias3可以调节双栅薄膜晶体管t7和双栅薄膜晶体管t8的工作区域,改变双栅薄膜晶体管t7和双栅薄膜晶体管t8的阈值电压,从而可以匹配输入信号大小。参考下面图3中差分放大电路的单边放大电路的仿真结果,其中,浅色曲线代表同相级给0v,深色曲线代表反相级给变化电压,测出差分放大级的放大倍数为255v/v。通过改变双栅薄膜晶体管t2的顶栅极电压,改变了沟道垂直电场,从而对双栅薄膜晶体管t2有源层产生的导电沟道形成作用,而顶栅极电压作用于导电沟道的电场变化情况,可以类似等效为底栅极电压变化作用于导电沟道,即较大顶栅极电压下,较小的底栅极电压便可开启沟道;较小顶栅极电压下,需要较大的底栅极电压才可开启沟道。所以,通过改变运放中双栅薄膜晶体管t7和双栅薄膜晶体管t8的顶栅极电压可改变放大电路的放大工作区域位置,从而可以匹配不同大小范围的输入信号,也将较高增益点调至了所需输入范围附近,同时也适应了不同输入电压范围的大面积敏感阵列的应用场景。

[0037]

另外,偏置电压源vbias4是对双栅薄膜晶体管t5和双栅薄膜晶体管t6的阈值电压做调节使用的,当双栅薄膜晶体管t5和双栅薄膜晶体管t6流片后阈值电压为负值时,可以实现该电路的运行,因为作为放大电路负载管的双栅薄膜晶体管t5和双栅薄膜晶体管t6的底栅极与源极短接,即vgs=0v,此时如果阈值电压为负,则满足饱和区电流条件:

[0038]

vds>vgs-vth

[0039]

其中,vgs为双栅薄膜晶体管t5的底栅极与源极电压差,vds为双栅薄膜晶体管t5的源极漏极电压差,vth为双栅薄膜晶体管t5的阈值电压;此时的只要当vds大于-vth便进入了双栅薄膜晶体管的饱和区,电流基本恒定,可作为电流源负载。如果流片后阈值电压并非负值,而是正阈值电压,会导致双栅薄膜晶体管无法满足上述饱和区条件,无法进入饱和区,在双栅薄膜晶体管t3、双栅薄膜晶体管t10、双栅薄膜晶体管t12和双栅薄膜晶体管t14中的顶栅极也是类似的效果。

[0040]

如图1所示,共源放大级包括双栅薄膜晶体管t10、双栅薄膜晶体管t11、双栅薄膜晶体管t12和双栅薄膜晶体管t13,其中,双栅薄膜晶体管t10的顶栅极、双栅薄膜晶体管t11的顶栅极、双栅薄膜晶体管t12的顶栅极、双栅薄膜晶体管t13的顶栅极接偏置电压源vbias5,双栅薄膜晶体管t10的漏极、双栅薄膜晶体管t12的漏极接正向电压源vdd,双栅薄膜晶体管t11的源极、双栅薄膜晶体管t13的源极接反向电压源vss,双栅薄膜晶体管t10的底栅极与双栅薄膜晶体管t10的源极、双栅薄膜晶体管t11的漏极、双栅薄膜晶体管t13的底栅极相连,双栅薄膜晶体管t11的底栅极与双栅薄膜晶体管t6的底栅极、双栅薄膜晶体管t6的源极、双栅薄膜晶体管t8的源极相连,双栅薄膜晶体管t12的底栅极与双栅薄膜晶体管t12的源极、双栅薄膜晶体管t13的漏极、输出缓冲级的输入端相连。

[0041]

如图4所示,本实施例中,图4为单元放大电路原理图,共源放大级则是利用图4的单元放大电路组成了两级放大电路,提高放大倍数,同时偏置电压源vbias5调节放大电路的输入电压范围在0v附近即可,因为前级差分放大级输出信号在-10v至10v间,所以只要让该两级放大电路调节输入电压范围在0v附近。当然,如果为了更好地调节因工艺误差带来

的阈值电压差异,可以将两级的偏置电压源vbias5分开,从而提高适应性和稳定性。

[0042]

如图1所示,输出缓冲级包括双栅薄膜晶体管t14和双栅薄膜晶体管t15,其中,双栅薄膜晶体管t14的顶栅极、双栅薄膜晶体管t15的顶栅极接偏置电压源vbias5,双栅薄膜晶体管t14的漏极接正向电压源vdd,双栅薄膜晶体管t14的底栅极与双栅薄膜晶体管t14的源极、双栅薄膜晶体管t15的漏极、信号输出接口vout相连,双栅薄膜晶体管t15的底栅极与双栅薄膜晶体管t12的底栅极、双栅薄膜晶体管t12的源极、双栅薄膜晶体管t13的漏极相连,双栅薄膜晶体管t15的源极接反向电压源vss,双栅薄膜晶体管t14和双栅薄膜晶体管t15的宽长比为1000um/10um。

[0043]

如图5所示,本实施例中,最后的输出缓冲级则采用了大宽长比薄膜晶体管,双栅薄膜晶体管t14和双栅薄膜晶体管t15的宽长比设为了1000um/10um(如果对输出信号的频率没有太高要求,可以将宽长比继续提高,宽长比过大会降低增益的截止频率,因为过大薄膜晶体管会加长充放电时间,使得输出缓冲级可输出电流达带得动负载)。图5中为共源放大级和输出缓冲级仿真结果,得到放大倍数为2.7

×

107v/v,此时的输出曲线较为陡峭,所以输入电压的值变化较小,此时大约在0v附近即可,且共源级的偏压可以不用调节。

[0044]

如图1所示,电压偏置模块包括薄膜晶体管t1和双栅薄膜晶体管t2,薄膜晶体管t1的栅极、薄膜晶体管t1的漏极接正向电压源vdd,薄膜晶体管t1的源极与双栅薄膜晶体管t2的漏极相连,双栅薄膜晶体管t2的底栅极与反馈模块的输入端相连,双栅薄膜晶体管t2的顶栅极接偏置电压源vbias1,双栅薄膜晶体管t2的源极接反向电压源vss。本实施例中,维持运放稳定运行的电压偏置模块是利用两个二极管接法的薄膜晶体管实现分压,让中间点维持0v供给,而偏置电压源vbias1则是用于调节工艺误差带来的阈值电压差值,从而将中间点调节到0v电压。

[0045]

如图1所示,反馈模块包括双栅薄膜晶体管t3和双栅薄膜晶体管t4,双栅薄膜晶体管t3的顶栅极、双栅薄膜晶体管t4的顶栅极接偏置电压源vbias2,双栅薄膜晶体管t3的源极接正向电压源vdd,双栅薄膜晶体管t3的底栅极与双栅薄膜晶体管t5的底栅极、双栅薄膜晶体管t5的源极、双栅薄膜晶体管t7的漏极相连,双栅薄膜晶体管t3的漏极与双栅薄膜晶体管t4的漏极、薄膜晶体管t9的栅极相连,双栅薄膜晶体管t4的底栅极与双栅薄膜晶体管t2的底栅极相连,双栅薄膜晶体管t4的源极接反向电压源vss。本实施例中,反馈模块则是一种源跟随电路接法,由较大宽长比200um/10um的双栅薄膜晶体管t3和较小宽长比10um/10um的双栅薄膜晶体管t4组成,让双栅薄膜晶体管t4处于饱和区类似于负载,双栅薄膜晶体管t3的底栅极接于双栅薄膜晶体管t7的漏极,而此时运放的反相输入端与双栅薄膜晶体管t7的漏极电压之间是负相关系数的,双栅薄膜晶体管t7漏极电压作用于双栅薄膜晶体管t3的底栅极,并且正相关地将底栅极信号传输至尾流源薄膜晶体管t9的栅极,而薄膜晶体管t9的漏极电压与薄膜晶体管t9的栅极电压是负相关的,则此时运放反相信号与薄膜晶体管t9的漏极电压是正相关的,而薄膜晶体管t9漏极电压与接入同相输入端的双栅薄膜晶体管t8的漏极电压是正相关的,所以通过该反馈结构,将反相输入端信号正相关地反馈给输出,从而实现了运放的“虚短虚断”的功能。

[0046]

如图2所示,本发明还包括可变电阻r1和电阻r2,其中,双栅薄膜晶体管t7的底栅极接电势差信号源的低电势,双栅薄膜晶体管t8的底栅极与可变电阻r1的一端、电阻r2的一端相连,可变电阻r1的另一端接电势差信号源的高电势,电阻r2的另一端与信号输出接

口vout相连,电阻r2的阻值为100mω,可变电阻r1的阻值范围为1-100mω,薄膜晶体管的制造材料包括非晶硅、多晶硅或非晶铟镓锌氧化物,双栅薄膜晶体管的沟道形状包括平面沟道、π型沟道或3d鳍型沟道。

[0047]

如图1-7所示,离子敏检测工作原理是:将工作电极泡入待测水中,当水中的特定离子渗透进入工作电极上覆盖的离子选择膜,使得工作电极与参考电极产生一个电势差信号源,而该电势差与离子的浓度成正比。为了方便探测,需要将输出的电势差(在实验室自制离子敏探测电极中,测得电势差在-150mv至150mv之间)进行放大。因为是放大电势差,故需要了解整体双栅薄膜晶体管运放的整体性能指标是否达标,如是否可放大该电势差,是否具有较高共模抑制比,是否增益可调等。测试运放的共模增益,如下图6所示为运放的共模增益仿真图,浅色曲线代和深色曲线分别代表在同相输入端和反相输入端输入同样电压进行测试得到的输入输出结果,测出共模放大倍数为394v/v。同时根据上述中提到的差分放大级和共源放大级放大倍数相乘得出整体运放的差模增益,得到差模放大倍数为7.5

×

109v/v,共模抑制比为145db。除了共模抑制比外,运放的增益反馈也是可调的,可以通过改变反馈的可调电阻r1来调节运放的增益大小。图2即为可调电阻r1在运算放大电路原理图,改变可调电阻r1得到不同增益下的输入输出电压结果。图7为可调电阻r1在不同阻值下的静态仿真结果,可以看到不同阻值下增益不同。而且与可调电阻r1相关,这说明可以在不同灵敏度需求下,改变可调电阻r1,从而改变放大倍数。

[0048]

如图8所示,本实施例中,薄膜晶体管t1和薄膜晶体管t9替换为双栅薄膜晶体管,双栅薄膜晶体管t1的顶栅极接单独的偏置电压源vbias6,双栅薄膜晶体管t9的顶栅极接单独的偏置电压源vbias7,通过偏置电压源vbias6和偏置电压源vbias7能够更好的调控本发明运算放大电路的工作状态。

[0049]

以上所述之具体实施方式为本发明的较佳实施方式,并非以此限定本发明的具体实施范围,本发明的范围包括并不限于本具体实施方式,凡依照本发明所作的等效变化均在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。