用于对无盖bga封装体中的多行表面安装部件进行保形涂覆的方法及由其制造的产品

1.相关申请的交叉引用

2.本技术根据美国35u.s.c

§

119要求于2019年10月16日提交的名称为“用于对无盖bga封装体中的多行表面安装部件进行保形涂覆的方法及由其制造的产品”的临时专利申请no.62/915,796的优先权,其全部公开内容明确合并于此。

背景技术:

3.包括集成电路的电子装置用于计算装置中,诸如但不限于膝上型计算机、台式计算机、平板计算机、智能电话、游戏控制台、电视机、机顶盒、可穿戴装置、互联网服务器、打印机和其他装置。电子装置可以包括集成电路管芯和无源表面安装部件,诸如片状电容器,它们一起封装在同一印刷电路衬底上。例如,片状电容器可以用于将集成电路与电源中的电压波动去耦合。集成电路管芯可能具有非常密集的电路系统,并且可能以甚高频率工作,以提供不断改善的性能水平。一些集成电路管芯可以在相对小的管芯上具有多个处理器核和/或非常大的存储器阵列。在操作中,此类装置可能产生超过100瓦的热量。如果允许热量在管芯上累积,则集成电路的性能可能降低和/或集成电路的寿命可能显著缩短。

4.在一些电子装置中,集成电路以倒置或倒装芯片的配置安装在封装体的印刷电路衬底上,使得集成电路管芯的接合焊盘可以直接焊接到印刷电路衬底的电连接。在这种倒装芯片封装球栅阵列(bga)封装体中,封装盖固定到印刷电路衬底以保护管芯并为衬底提供结构支撑。在盖固定之前,将导热材料,也称为热界面材料(tim),施加到管芯的背侧,以在管芯和封装盖之间提供导热的热路径。高表面积的散热片可以耦合到封装盖,使得空气的对流可以从封装盖去除热量。

5.在一些其他电子装置中,不使用封装盖,以便tim直接接触散热片。从热路径移除盖可提高从集成电路管芯移除热量的效率。在这种无盖bga封装体中,围绕集成电路管芯和无源表面安装部件的加强环被固定到衬底而不是固定到盖,以向衬底提供结构支撑。

附图说明

6.当伴随有以下附图时,根据以下描述将更容易理解实施方式,其中相同的附图标记表示相同的元件,并且其中:

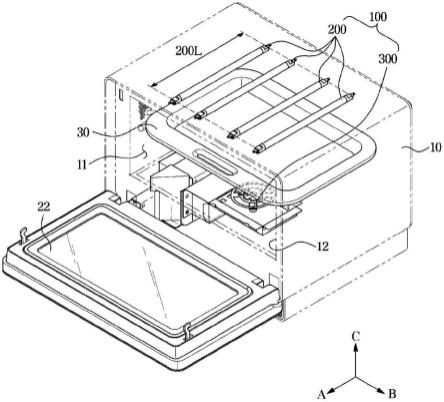

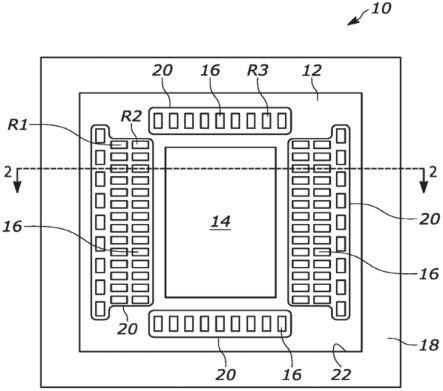

7.图1是根据本公开中阐述的一个示例的电子装置的示意性顶视图。

8.图2是根据本公开中阐述的一个示例的图1的电子装置的示意性侧截面视图。

9.图3是根据本公开中阐述的一个示例的图1的电子装置的一部分的放大示意性侧截面视图。

10.图4是根据本公开中阐述的另一示例的图1的电子装置的一部分的放大示意性侧截面视图。

11.图5是根据本公开中阐述的另一示例的图1的电子装置的一部分的放大示意性侧截面视图。

12.图6是流程图,其示出了根据本公开中阐述的一个示例的用于保形地涂覆多个无源表面安装部件的方法。

13.图7是流程图,其示出了根据本公开中阐述的一个示例的用于保形地涂覆多个无源表面安装部件的另一方法。

14.图8是流程图,其示出了根据本公开中阐述的一个示例的用于保形地涂覆多个无源表面安装部件的另一方法。

15.图9是流程图,其示出了根据本公开中阐述的一个示例的用于保形地涂覆多个无源表面安装部件的另一方法。

16.图10是流程图,其示出了根据本公开中阐述的一个示例的用于保形地涂覆多个无源表面安装部件的另一方法。

具体实施方式

17.简言之,包括集成电路管芯和焊接到bga封装体的印刷电路衬底的多个无源表面安装部件的电子装置需要在无源表面安装部件上提供保形涂层。无源表面安装部件可包括片状电容器和/或片状电阻器。在随后于高温下进行处理期间,例如当电子装置焊接到电路板上时,一些用于在集成电路管芯和散热片之间形成导热层的tim可能会熔化并从集成电路管芯上流走,从而接触无源表面安装部件。tim是导电的,因此这种接触会使无源表面安装部件端子短路,使电子装置无法工作。保形涂层使无源表面安装部件端子与tim电绝缘,并与可能污染无源表面安装部件端子的任何其他导电材料电绝缘。

18.在bga封装体中,无源表面安装部件通常在集成电路管芯的周边处设置成行。在无源表面安装部件上形成保形涂层,然后将盖或无盖bga封装体情况下的加强环固定到封装衬底上。当在集成电路管芯的任何侧上仅有一行无源表面安装部件时,这种方式效果良好。然而,随着集成电路管芯变得更密集且更复杂,需要在集成电路管芯的至少一侧上提供多个相邻行的无源表面安装部件。已经发现,在多个相邻行的无源表面安装部件所需的较大区域上形成的保形涂层易于产生涂层缺陷,例如涂层中的空隙、涂层的分裂和涂层的层彼此之间以及与衬底和无源表面安装部件之间的分层。本文所述的方法提供了在无盖bga封装体中的多行无源表面安装部件(例如片状电容器)的保形涂层,所述无盖bga封装体具有少得多的空隙或涂层的分裂或涂层的分层,如果有的话。

19.在一些实施方式中,一种用于保形地涂覆焊接到无盖倒装芯片球栅阵列封装体的印刷电路衬底的无源表面安装部件的方法包括在无源表面安装部件上形成保形涂层之前将加强环固定到衬底。加强环被固定到衬底,使得多个无源表面安装部件和集成电路管芯被容纳在由加强环形成的开口内。在将加强环固定到衬底之后,在无源表面安装部件上形成保形涂层。保形涂层在无源表面安装部件中的每个无源表面安装部件上方、围绕无源表面安装部件中的每个无源表面安装部件的周边并且在无源表面安装部件中的每个无源表面安装部件下方延伸。在一些实施方式中,无源表面安装部件中的至少一些被设置在多个相邻的行中。在一些实施方式中,多个无源表面安装部件包括多个片状电容器。在一些实施方式中,将加强环固定到衬底包括用粘合剂将加强环粘附到衬底,然后使粘合剂固化。在一些实施方式中,形成保形涂层包括在多个无源表面安装部件上形成底涂层,然后在无源表面安装部件中的每个无源表面安装部件和底涂层上形成顶涂层。底涂层围绕无源表面安装

部件中的每个无源表面安装部件的周边延伸,并且在无源表面安装部件中的每个无源表面安装部件下方在无源表面安装部件中的每个无源表面安装部件与衬底之间延伸。在一些实施方式中,底涂层和顶涂层都被固化。在一些实施方式中,底涂层在形成顶层之前被固化。

20.在一些实施方式中,在形成保形涂层之前,用等离子体处理衬底和无源表面安装部件。在一些实施方式中,在形成顶涂层之前用等离子体处理底涂层。在形成保形涂层之前用于处理衬底和无源表面安装部件的等离子体以及在形成顶涂层之前用于处理底涂层的等离子体由包括氦气、氩气、氧气或者氦气、氩气和氧气的任意组合的气体形成。

21.在一些实施方式中,在无源表面安装部件上形成保形涂层之前在衬底上和无源表面安装部件上形成第一粘合层。在一些实施方式中,在形成顶涂层之前在底涂层上和无源表面安装部件上形成第二粘合层。

22.在一些实施方式中,一种封装在无盖倒装芯片球栅阵列封装体中的电子装置包括印刷电路衬底、焊接到衬底的集成电路管芯、焊接到衬底的多个无源表面安装部件、固定到衬底的加强环、以及设置在多个无源表面安装部件上的保形涂层。衬底包括球栅阵列。多个无源表面安装部件和集成电路管芯被容纳在由加强环形成的开口中。多个无源表面安装部件中的至少一些被设置在多个相邻的行中。该装置通过将加强环固定到衬底,并在将加强环固定到衬底之后在多个无源表面安装部件上形成保形涂层来制造。保形涂层在无源表面安装部件中的每个无源表面安装部件上方、围绕无源表面安装部件中的每个无源表面安装部件的周边并且在无源表面安装部件中的每个无源表面安装部件下方延伸。在一些实施方式中,多个无源表面安装部件包括多个片状电容器。在一些实施方式中,多个无源表面安装部件由多个片状电容器组成。

23.在一些实施方式中,形成保形涂层包括在多个无源表面安装部件上形成底涂层以及形成顶涂层。底涂层围绕无源表面安装部件中的每个无源表面安装部件的周边延伸,并且在无源表面安装部件中的每个无源表面安装部件下方在无源表面安装部件中的每个无源表面安装部件与衬底之间延伸。顶涂层设置在无源表面安装部件中的每个无源表面安装部件上以及在围绕无源表面安装部件中的每个无源表面安装部件的周边延伸的底涂层上。

24.在一些实施方式中,所述装置进一步通过在多个无源表面安装部件上形成保形涂层之前在衬底上和多个无源表面安装部件上形成第一粘合层来制造。在一些实施方式中,所述装置进一步通过在形成顶涂层之前在底涂层和多个表面安装部件上形成第二粘合层来制造。在一些实施方式中,所述装置进一步通过在形成底涂层之前用第一等离子体处理衬底和多个无源表面安装部件来制造,所述第一等离子体由包括氦气、氩气、氧气或它们的任意组合的气体形成。在一些实施方式中,所述装置进一步通过用第二等离子体处理底涂层和无源表面安装部件的顶部来制造,所述第二等离子体由包括氦气、氩气、氧气或它们的任意组合的气体形成。

25.在一些实施方式中,一种用于保形地涂覆焊接到无盖倒装芯片球栅阵列封装体的印刷电路衬底的多个无源表面安装部件的方法包括在衬底上和在无源表面安装部件中的每个无源表面安装部件上形成第一粘合层,所述无盖倒装芯片球栅阵列封装体容纳焊接到衬底的集成电路管芯和固定到衬底的加强环。然后,在第一粘合层上形成底涂层,所述底涂层围绕无源表面安装部件中的每个无源表面安装部件的周边延伸,并且在无源表面安装部件中的每个无源表面安装部件的下方且在无源表面安装部件中的每个无源表面安装部件

与衬底之间延伸。然后在底涂层上和无源表面安装部件中的每个无源表面安装部件上形成第二粘合层。然后在第二粘合层上形成顶涂层。在一些实施方式中,无源表面安装部件中的至少一些被设置在多个相邻的行中。在一些实施方式中,多个无源表面安装部件包括多个片状电容器。在一些实施方式中,多个无源表面安装部件由多个片状电容器组成。在一些实施方式中,底涂层在形成顶涂层之前被固化。在一些实施方式中,所述方法还包括在形成第一粘合层之前用第一等离子体处理衬底和无源表面安装部件。在一些实施方式中,第一等离子体由包括氦气、氩气、氧气或者氦气、氩气和氧气的任意组合的气体形成。在一些实施方式中,所述方法还包括在形成第二粘合层之前用第二等离子体处理底涂层。在一些实施方式中,第二等离子体由包括氦气、氩气、氧气或者氦气、氩气和氧气的任意组合的气体形成。

26.在一些实施方式中,一种电子装置包括具有球栅阵列的印刷电路衬底、焊接到衬底的集成电路管芯、焊接到衬底的多个无源表面安装部件、固定到衬底的加强环和设置在无源表面安装部件上的保形涂层。无源表面安装部件被设置在多个相邻的行中。无源表面安装部件和集成电路管芯被容纳在由加强环形成的开口中。保形涂层包括第一粘合层、底涂层、第二粘合层和顶涂层。第一粘合层设置在衬底上和无源表面安装部件中的每个无源表面安装部件上。底涂层设置在第一粘合层上,并围绕无源表面安装部件中的每个无源表面安装部件的周边延伸,并且在无源表面安装部件中的每个无源表面安装部件下方在无源表面安装部件中的每个无源表面安装部件与衬底之间延伸。第二粘合层设置在底涂层上和无源表面安装部件中的每个无源表面安装部件上。顶涂层设置在第二粘合层上。在一些实施方式中,多个无源表面安装部件包括多个片状电容器。在一些实施方式中,多个无源表面安装部件由多个片状电容器组成。在一些实施方式中,集成电路管芯包括多个中央处理单元核。

27.在一些实施方式中,第一粘合层和第二粘合层包括基于膦酸酯的自组装单层。在一些实施方式中,底涂层包含由选自环氧酚醛树脂和环氧胺树脂的树脂形成的至少一种聚合物。在一些实施方式中,顶涂层包含选自以下的至少一种聚合物:有机硅弹性体、丙烯酸酯化氨基甲酸乙酯和来自改性环氧酚醛树脂或改性胺树脂的聚合物。

28.在一些实施方式中,一种用于保形地涂覆焊接到无盖倒装芯片球栅阵列封装体的印刷电路衬底的无源表面安装部件的方法包括在无源表面安装部件上形成保形涂层之前将加强环固定到衬底。加强环被固定到衬底,使得多个无源表面安装部件和集成电路管芯被容纳在由加强环形成的开口内。在将加强环固定到衬底之后,在无源表面安装部件上形成保形涂层。保形涂层在无源表面安装部件中的每个无源表面安装部件上方、围绕无源表面安装部件中的每个无源表面安装部件的周边并且在无源表面安装部件中的每个无源表面安装部件下方延伸。形成保形涂层包括:在多个无源表面安装部件上形成底涂层,固化底涂层,在底涂层上形成第一顶涂层,固化第一顶涂层,在无源表面安装部件中的每个无源表面安装部件上和在固化的第一底涂层上形成第二顶涂层,以及固化第二顶涂层。底涂层围绕无源表面安装部件中的每个无源表面安装部件的周边延伸,并且在无源表面安装部件中的每个无源表面安装部件下方在无源表面安装部件中的每个无源表面安装部件与衬底之间延伸。在一些实施方式中,多个无源表面安装部件包括多个片状电容器。在一些实施方式中,多个无源表面安装部件由多个片状电容器组成。

29.在一些实施方式中,固化第一顶涂层包括在95℃至105℃的温度下将第一顶涂层烘烤50分钟至70分钟,然后在145℃至155℃的温度下将第一顶涂层烘烤110分钟至130分钟。在一些实施方式中,固化第二顶涂层包括在95℃至105℃的温度下将第二顶涂层烘烤50分钟至70分钟;以及在145℃至155℃的温度下将第二顶涂层烘烤110分钟至130分钟。

30.在一些实施方式中,在形成保形涂层之前,用等离子体处理衬底和无源表面安装部件。在一些实施方式中,在形成第一顶涂层之前用等离子体处理底涂层。在形成保形涂层之前用于处理衬底和无源表面安装部件的等离子体,以及在形成第一顶涂层之前用于处理底涂层的等离子体由包括氦气、氩气、氧气或者氦气、氩气和氧气的任意组合的气体形成。

31.在一些实施方式中,在无源表面安装部件上形成保形涂层之前在衬底上和无源表面安装部件上形成第一粘合层。在一些实施方式中,在形成第一顶涂层之前在底涂层上和无源表面安装部件上形成第二粘合层。

32.在一些实施方式中,一种封装在无盖倒装芯片球栅阵列封装体中的电子装置包括印刷电路衬底、焊接到衬底的集成电路管芯、焊接到衬底的多个无源表面安装部件、固定到衬底的加强环、以及设置在多个无源表面安装部件上的保形涂层。衬底包括球栅阵列。多个无源表面安装部件和集成电路管芯被容纳在由加强环形成的开口中。多个无源表面安装部件中的至少一些被设置在多个相邻的行中。该装置通过将加强环固定到衬底,并在将加强环固定到衬底之后在多个无源表面安装部件上形成保形涂层来制造。保形涂层在无源表面安装部件中的每个无源表面安装部件上方、围绕无源表面安装部件中的每个无源表面安装部件的周边并且在无源表面安装部件中的每个无源表面安装部件下方延伸。形成保形涂层包括:在多个无源表面安装部件上形成底涂层,固化底涂层,在底涂层上形成第一顶涂层,固化第一顶涂层,在无源表面安装部件中的每个无源表面安装部件上和在固化的第一底涂层上形成第二顶涂层,以及固化第二顶涂层。底涂层围绕无源表面安装部件中的每个无源表面安装部件的周边延伸,并且在无源表面安装部件中的每个无源表面安装部件下方在无源表面安装部件中的每个无源表面安装部件与衬底之间延伸。在一些实施方式中,多个无源表面安装部件包括多个片状电容器。在一些实施方式中,多个无源表面安装部件由多个片状电容器组成。

33.在一些实施方式中,固化第一顶涂层包括在95℃至105℃的温度下将第一顶涂层烘烤50分钟至70分钟,然后在145℃至155℃的温度下将第一顶涂层烘烤110分钟至130分钟。在一些实施方式中,固化第二顶涂层包括在95℃至105℃的温度下将第二顶涂层烘烤50分钟至70分钟;以及在145℃至155℃的温度下将第二顶涂层烘烤110分钟至130分钟。

34.在一些实施方式中,在无源表面安装部件上形成保形涂层之前在衬底上和无源表面安装部件上形成第一粘合层。在一些实施方式中,在形成第一顶涂层之前在底涂层上和无源表面安装部件上形成第二粘合层。

35.在一些实施方式中,在形成保形涂层之前,用等离子体处理衬底和无源表面安装部件。在一些实施方式中,在形成第一顶涂层之前用等离子体处理底涂层。在形成保形涂层之前用于处理衬底和无源表面安装部件的等离子体,以及在形成第一顶涂层之前用于处理底涂层的等离子体由包括氦气、氩气、氧气或者氦气、氩气和氧气的任意组合的气体形成。

36.图1是电子装置10的示例的示意性顶视图,所述电子装置包括印刷电路衬底12、集成电路管芯14、多个片状电容器16、加强环18和保形涂层20。集成电路管芯14可以是例如中

fp4470,可从henkel corporation,rocky hill,ct获得;dapco

tm 3003,可从solvay usa,chicago,il获得;ew-3011,可从3m,st.paul,mn获得;或改性环氧酚醛树脂或改性胺树脂,可从namics corporation获得。

41.还参照图4,在一些实施方案中,保形涂层20还包括第一粘合层40和第二粘合层42。第一粘合层40设置在衬底12上和片状电容器16中的每个片状电容器上。在图4的示例中,底涂层36设置在第一粘合层40上,并且围绕片状电容器16中的每个片状电容器的周边延伸,并在片状电容器16中的每个片状电容器下方在片状电容器16和衬底12之间延伸。第二粘合层42设置在底涂层36上和片状电容器16中的每个片状电容器上。顶涂层38设置在第二粘合层42上。与图3的示例一样,保形涂层20将片状电容器16与诸如tim的导电污染物物理隔离且电隔离。

42.在一些实施方案中,第一粘合层40和第二粘合层42是基于膦酸酯的自组装单层,例如可从aculon inc.,san diego,ca获得的粘合底漆。

43.还参照图5,在一些实施方案中,顶涂层38包括第一顶涂层44和第二顶涂层46。第一顶涂层44设置在底涂层36上。如图5的示例所示,第一顶涂层44围绕片状电容器16中的每个片状电容器的周边延伸,并使片状电容器16之间的间隙平坦化。第二顶涂层46设置在第一顶涂层44上和片状电容器16中的每个片状电容器上。与图3的示例一样,保形涂层20将片状电容器16与诸如tim的导电污染物物理隔离且电隔离。

44.在一些实施方案中,第一顶涂层44和第二顶涂层46由如上所述用于顶涂层38的涂料树脂形成。在一些实施方案中,第一顶涂层44和第二顶涂层46由相同的涂料树脂形成。在一些其他实施方案中,第一顶涂层44和第二顶涂层46由不同的涂料树脂形成。在一些实施方案中,第一顶涂层44由如上所述用于底涂层36的环氧基聚合物形成,并且第二顶涂层46由如上所述用于顶涂层38的涂料树脂形成。

45.在各种实施方案中,从衬底12到顶涂层38的与衬底12相对的表面测量的保形涂层20的厚度可以小至600微米、625微米、650微米或675微米,或大至700微米、725微米或750微米,或在任何两个前述值之间所限定的任何范围内,例如600微米至750微米、625微米至725微米、650微米至700微米、675微米至700微米、675微米至725微米、700微米至750微米、700微米至725微米或725微米至750微米。图1至图5中各层的相对厚度,例如图4所示的底涂层36和第一粘合层40,是为了便于说明和理解,因此并非按比例绘制。

46.图6是示出根据本公开中阐述的一个示例的用于保形地涂覆多个片状电容器16的方法的流程图。如框100所示,所述方法例如从集成电路管芯14和多个片状电容器16焊接到衬底12开始,如图1所示。在框102处,将加强环18固定到衬底12,使得集成电路管芯14和多个片状电容器16容纳在开口22内。在框102之后,在框104处,在多个片状电容器16上形成保形涂层。然后,如框106所示,所述方法继续进行,以生产具有经保形涂覆的片状电容器16的电气装置10。已经发现,通过在片状电容器16上形成保形涂层20之前将加强环102固定到衬底12,与在将加强环18固定到衬底12之后在多行的多个片状电容器16上形成保形涂层20相比,保形涂层20具有少得多的(如果有的话)保形涂层20中的空隙或分裂或底涂层36和顶涂层38的分层。

47.如图6进一步所示,将加强环18固定到衬底12的方法开始于例如将集成电路管芯14和多个片状电容器16焊接到衬底12,如框108所示。在框110处,例如用诸如有机硅粘合剂

的粘合剂将加强环18粘附至衬底12。在一个实施方案中,将粘合剂施加到衬底12,然后将加强环18放置在粘合剂上。替代地或另外地,将粘合剂施加到加强环18,然后将具有粘合剂的加强环18放置在衬底12上。一旦加强环18粘附至衬底12,粘合剂就在框112处固化。然后如框114所示继续该方法以制造固定到衬底12的加强环18。

48.不希望受任何理论的束缚,据信在形成保形涂层20之前将加强环18固定到衬底12有助于稳定衬底12,从而降低施加在保形涂层20上的机械应力,否则该机械应力将导致涂层的分裂和/或分层。还据信在形成保形涂层20之前将加强环18固定到衬底12避免了交叉污染,如果在附接加强环18之前施加保形涂层20,则会导致交叉污染。据信保形涂层20覆盖的邻接区域越大,保形涂层20中的机械应力就越大。因此,据信,此方法当在以下情况下时是最有益的:多个片状电容器16被设置在多个相邻的行中,从而对于片状电容器16而言由保形涂层20所覆盖的邻接区域大于对于被布置在单行中的那些片状电容器而言由保形涂层20覆盖的邻接区域(图1)。

49.图7是示出根据本公开中阐述的一个示例的用于保形地涂覆多个片状电容器16的方法的流程图。一起考虑图1、图2、图3和图7,形成保形涂层20的方法例如开始于将集成电路管芯14和多个片状电容器16焊接到衬底12并且将加强环18固定到衬底12,如框200所示。在框202处,通过如上所述围绕多个片状电容器16的周边分配底部填充树脂来形成底涂层36。毛细作用将一些底部填充树脂吸入多个片状电容器16和衬底12之间的空间中。然后在框204处固化底涂层36。在框206处,通过如上所述将涂料树脂分配在片状电容器16中的每个片状电容器上和底涂层36上来形成顶涂层38。然后在框208处固化顶涂层38。然后,如框210所示,所述方法继续进行,以生产具有经保形涂覆的片状电容器16的电气装置10。

50.在各种实施方案中,可以在框204处使用两步加热法来固化底涂层36。在两步加热法的第一步中,底涂层36可以被加热到低至85℃、90℃或95℃的温度,或高达100℃、105℃或110℃的温度,或被加热到在任何两个前述值之间所限定的任何范围内的温度,例如85℃至110℃、90℃至105℃、95℃至100℃、95℃至105℃、90℃至110℃或100℃至105℃。在两步加热法的第一步中,底涂层36可以被加热短至40分钟、45分钟、50分钟、55分钟或60分钟的时间,或长至65分钟、70分钟、75分钟或80分钟的时间,或在任何两个前述值之间所限定的任何范围内的时间,例如40分钟至80分钟、45分钟至75分钟、50分钟至70分钟、55分钟至65分钟、55分钟至60分钟、60分钟至65分钟或60分钟至70分钟。

51.在两步加热法的第二步中,底涂层36可以被加热到低至130℃、135℃、140℃、145℃或150℃的温度,或高达155℃、160℃、165℃或170℃的温度,或被加热到在任何两个前述值之间所限定的任何范围内的温度,例如130℃至170℃、135℃至165℃、140℃至160℃、145℃至155℃、150℃至160℃或145℃至150℃。在两步加热法的第二步中,底涂层36可以被加热短至100分钟、105分钟、110分钟、115分钟或120分钟的时间,或长至125分钟、130分钟、135分钟或140分钟的时间,或在任何两个前述值之间所限定的任何范围内的时间,例如100分钟至140分钟、105分钟至135分钟、110分钟至130分钟、115分钟至125分钟、120分钟至130分钟、120分钟至140分钟或110分钟至120分钟。

52.在各种实施方案中,在框208处,可以使用如上所述的在框204处用于底层涂层36的两步加热法来固化顶涂层38。在其他各种实施方案中,可以使用单步加热法来固化顶涂层38。在单步加热法中,顶涂层38可以被加热到低至150℃、155℃或160℃的温度,或高达

165℃、170℃或175℃的温度,或被加热到在任何两个前述值之间所限定的任何范围内的温度,例如150℃至175℃、155℃至170℃、160℃至165℃、160℃至170℃、150℃至160℃或165℃至170℃。在单步加热法中,顶涂层38可以被加热短至160分钟、165分钟、170分钟、175分钟或180分钟的时间,或长至185分钟、190分钟、195分钟或200分钟的时间,或在任何两个前述值之间所限定的任何范围内的时间,例如160分钟至200分钟、165分钟至195分钟、170分钟至190分钟、175分钟至185分钟、175分钟至185分钟、170分钟至180分钟、180分钟至200分钟或180分钟至190分钟。

53.在其他各种实施方案中,在框208处,可以使用三步加热法来固化顶涂层38。在三步加热法的第一步中,顶涂层38可以被加热到低至85℃、90℃或95℃,或高达100℃、105℃或110℃的温度,或被加热到在任何两个前述值之间所限定的任何范围内的温度,例如85℃至110℃、90℃至105℃、95℃至100℃、95℃至105℃、90℃至110℃,或100℃至105℃。在三步加热法的第一步中,顶涂层38可以被加热短至30分钟、35分钟、40分钟或45分钟的时间,或长至50分钟、55分钟或60分钟的时间,或在任何两个前述值之间所限定的任何范围内的时间,例如30分钟至60分钟、35分钟至55分钟、40分钟至50分钟、40分钟至45分钟、45分钟至50分钟、35分钟至45分钟或45分钟至50分钟。

54.在三步加热法的第二步中,顶涂层38可以被加热到低至110℃、115℃或120℃,或高达125℃、130℃或135℃,或被加热到在任何两个前述值之间所限定的任何范围内的温度,例如110℃至135℃、115℃至130℃、120℃至125℃、120℃至130℃、115℃至135℃或125℃至130℃。在三步加热法的第二步中,顶涂层38可以被加热短至30分钟、35分钟、40分钟或45分钟的时间,或长至50分钟、55分钟或60分钟的时间,或在任何两个前述值之间所限定的任何范围内的时间,例如30分钟至60分钟、35分钟至55分钟、40分钟至50分钟、40分钟至45分钟、45分钟至50分钟、35分钟至45分钟或45分钟至50分钟。

55.在三步加热法的第三步中,顶涂层38可以被加热到低至130℃、135℃、140℃、145℃或150℃的温度,或高达155℃、160℃、165℃或170℃的温度,或被加热到在任何两个前述值之间所限定的任何范围内的温度,例如130℃至170℃、135℃至165℃、140℃至160℃、145℃至155℃、150℃至160℃或145℃至150℃。在三步加热法的第三步中,顶涂层38可以被加热短至100分钟、105分钟、110分钟、115分钟或120分钟的时间,或长至125分钟、130分钟、135分钟或140分钟的时间,或在任何两个前述值之间所限定的任何范围内的时间,例如100分钟至140分钟、105分钟至135分钟、110分钟至130分钟、115分钟至125分钟、120分钟至130分钟、120分钟至135分钟或115分钟至120分钟。

56.在其他各种实施方案中,在框208处,可以使用四步加热法来固化顶涂层38。在四步加热法的第一步中,顶涂层38可以被加热到低至85℃、90℃或95℃的温度,或高达100℃、105℃或110℃的温度,或被加热到在任何两个前述值之间所限定的任何范围内的温度,例如85℃至110℃、90℃至105℃、95℃至100℃、95℃至105℃、90℃至110℃,或100℃至105℃。在四步加热法的第一步中,顶涂层38可以被加热短至15分钟、20分钟、25分钟或30分钟的时间,或长至35分钟、40分钟或45分钟的时间,或在任何两个前述值之间所限定的任何范围内的时间,例如15分钟至45分钟、20分钟至40分钟、25分钟至35分钟、25分钟至30分钟、30分钟至35分钟、35分钟至45分钟或20分钟至35分钟。

57.在四步加热法的第二步中,顶涂层38可以被加热到低至100℃、105℃或110℃的温

度,或高达115℃、120℃、125℃或130℃的温度,或被加热到在任何两个前述值之间所限定的任何范围内的温度,例如100℃至130℃、105℃至125℃、110℃至120℃、110℃至115℃或115℃至120℃。在四步加热法的第二步中,顶涂层38可以被加热短至15分钟、20分钟、25分钟或30分钟的时间,或长至35分钟、40分钟或45分钟的时间,或在任何两个前述值之间所限定的任何范围内的时间,例如15分钟至45分钟、20分钟至40分钟、25分钟至35分钟、25分钟至30分钟、30分钟至35分钟、35分钟至45分钟或20分钟至35分钟。

58.在四步加热法的第三步中,顶涂层38可以被加热到低至115℃、120℃或125℃的温度,或高达130℃、135℃、140℃或145℃的温度,或被加热到在任何两个前述值之间所限定的任何范围内的温度,例如115℃至145℃、120℃至140℃、125℃至135℃、130℃至135℃或125℃至130℃。在四步加热法的第三步中,顶涂层38可以被加热短至15分钟、20分钟、25分钟或30分钟的时间,或长至35分钟、40分钟或45分钟的时间,或在任何两个前述值之间所限定的任何范围内的时间,例如15分钟至45分钟、20分钟至40分钟、25分钟至35分钟、25分钟至30分钟、30分钟至35分钟、35分钟至45分钟或20分钟至35分钟。

59.在四步加热法的第四步中,顶涂层38可以被加热到低至130℃、135℃、140℃、145℃或150℃的温度,或高达155℃、160℃、165℃或170℃的温度,或被加热到在以上值中的任何两个之间所限定的任何范围内的温度,例如130℃至170℃、135℃至165℃、140℃至160℃、145℃至155℃、150℃至160℃或145℃至150℃。在四步加热法的第四步中,顶涂层38可以被加热短至100分钟、105分钟、110分钟、115分钟或120分钟的时间,或长至125分钟、130分钟、135分钟或140分钟的时间,或在任何两个前述值之间所限定的任何范围内的时间,例如100分钟至140分钟、105分钟至135分钟、110分钟至130分钟、115分钟至125分钟、120分钟至130分钟、120分钟至135分钟或115分钟至120分钟。

60.不希望受任何理论的束缚,据信在框208处施加到顶涂层38的两步加热法、三步加热法和四步加热法的更渐进的加热步骤使收缩率减小并且减小固化期间顶涂层38中的应力,特别是在多个片状电容器16的拐角处。释放多个片状电容器16的拐角处的顶涂层38中的应力可以减少保形涂层20从多个片状电容器16的分层。

61.在各种实施方案中,从衬底12到顶涂层38的与衬底12相对的表面测量的保形涂层20的厚度可以小至600微米、625微米、650微米或675微米,或大至700微米、725微米或750微米,或在任何两个前述值之间所限定的任何范围内,例如600微米至750微米、625微米至725微米、650微米,至700微米、675微米至700微米、675微米至725微米、700微米至750微米、700微米至725微米或725微米至750微米。

62.图8是示出根据本公开中阐述的另一示例的用于保形地涂覆多个片状电容器16的方法的流程图。一起考虑图1、图2、图3和图8,形成保形涂层20的方法例如开始于将集成电路管芯14和多个片状电容器16焊接到衬底12并且将加强环18固定到衬底12,如框300所示。

63.在框302处,用第一等离子体处理衬底12和多个片状电容器16。第一等离子体包括氦气、氩气、氧气或者氦气、氩气和氧气的任意组合。在各种实施方案中,第一等离子体包括的氧的重量百分比(重量%)低至例如5重量%、10重量%、15重量%、20重量%、25重量%、30重量%、35重量%、45重量%或50重量%中的任一个,或高达55重量%、60重量%、65重量%、70重量%、75重量%、80重量%、85重量%、90重量%或95重量%,或在任何两个前述值之间所限定的任何范围内,例如5重量%至95重量%、10重量%至90重量%、15重量%至

85重量%、20重量%至80重量%、25重量%至75重量%、30重量%至70重量%、35重量%至65重量%、40重量%至60重量%、45重量%、55重量%、50重量%至70重量%、20重量%至30重量%或80重量%至95重量%。在一些实施方案中,第一等离子体由氧气和/或氦气和/或氩气组成。

64.在框304处,通过如上所述围绕多个片状电容器16的周边分配底部填充树脂来形成底涂层36。毛细作用将一些底部填充树脂吸入多个片状电容器16和衬底12之间的空间中。然后在框306处通过例如上面参照图7的框204所述的方法来固化底涂层36。

65.在框308处,用第二等离子体处理底涂层36。第二等离子体包括氦气、氩气或氧气或者氦气、氩气和氧气的任意组合。在一些实施方案中,第二等离子体包括的氧的重量百分比(重量%)低至例如5重量%、10重量%、15重量%、20重量%、25重量%、30重量%、35重量%、45重量%或50重量%中的任一个,或高达55重量%、60重量%、65重量%、70重量%、75重量%、80重量%、85重量%、90重量%或95重量%,或在任意两个前述值之间限定的任意范围内,例如5重量%至95重量%、10重量%至90重量%、15重量%至85重量%、20重量%至80重量%、25重量%至75重量%、30重量%至70重量%、35重量%至65重量%、40重量%至60重量%、45重量%、55重量%、50重量%至70重量%、20重量%至30重量%或80重量%至95重量%。在一些实施方案中,第二等离子体由氧气和/或氦气和/或氩气组成。

66.在框310处,通过如上所述将涂料树脂分配在片状电容器16中的每个片状电容器上和底涂层36上来形成顶涂层38。然后在框312处,通过例如以上参照图7的框208所述的任何方法来固化顶涂层38。然后,如框314所示,所述方法继续进行,以生产具有经保形涂覆的片状电容器16的电气装置10。

67.不希望受任何理论的约束,据信在框302处的第一等离子体处理通过在表面上产生与底涂层36更强地结合的自由基,和/或通过从处理过的表面上除去污染物来改性处理过的表面,否则污染物会干扰底涂层36的结合。由第一等离子体处理提供的更强的结合和改善的粘附力可以减少或基本上消除底涂层36与多个片状电容器16和衬底12之间,甚至在片状电容器16下方的片状电容器16中的每个片状电容器与衬底12之间的空间中的空隙的形成。类似地,相信在框308的第二等离子体处理通过在底涂层36表面产生与顶涂层38更强地结合的自由基,和/或通过从底涂层36表面和多个片状电容器16去除污染物来改变底涂层36表面,否则污染物将干扰顶涂层38的结合。由第二等离子体处理提供的更强的结合和改进的粘合可以减少或基本上消除顶涂层38和底涂层36之间以及顶涂层38和多个片状电容器16之间的空隙的形成。

68.图9是示出根据本公开中阐述的另一示例的用于保形地涂覆多个片状电容器16的方法的流程图。一起考虑图1、图2、图4和图9,形成保形涂层20的方法例如开始于将集成电路管芯14和多个片状电容器16焊接到衬底12并且将加强环18固定到衬底12,如框400所示。如框402所示,在衬底12和多个片状电容器16上形成第一粘合层40。在一个实施方案中,第一粘合层40通过分配粘合底漆以形成例如如上所述的基于膦酸酯的自组装单层而形成。在各种实施方案中,通过将粘合底漆喷涂、浸渍或擦拭到衬底12和多个片状电容器16上来分配粘合底漆。

69.在框404,通过如上所述围绕多个片状电容器16的周边将底部填充树脂分配到第一粘合层40上来形成底涂层36。毛细作用将一些底部填充树脂吸入多个片状电容器16和衬

底12之间的空间中。然后在框406处通过例如上面参照图7的框204所述的方法来固化底涂层36。

70.如框408所示,在底涂层36和多个片状电容器16上形成第二粘合层42。在一个实施方案中,第二粘合层42通过分配粘合底漆以形成例如如上所述的基于膦酸酯的自组装单层而形成。在各种实施方案中,通过将粘合底漆喷涂、浸渍或擦拭到底涂层36上来分配粘合底漆。

71.在框410处,通过如上所述将涂料树脂分配在片状电容器16中的每个片状电容器上和底涂层36上来形成顶涂层38。然后在框412处,通过例如以上参照图7的框208所述的任何方法来固化顶涂层38。然后,如框414所示,所述方法继续进行,以生产具有经保形涂覆的片状电容器16的电气装置10。

72.不希望受任何理论的约束,据信在框402处形成的第一粘合层40与衬底12和多个片状电容器16牢固地结合,并且还与底涂层36牢固地结合以将底涂层36结合到衬底12和片状电容器16。由第一粘合层40提供的更强的结合可以减少或基本上消除底涂层36与多个片状电容器16和衬底12之间的空隙和分层的形成。类似地,据信在框408处形成的第二粘合层42与底涂层36和多个片状电容器16以及与顶涂层38牢固地结合,以将顶涂层38连结到底涂层36。由第二粘合层42提供的更强的结合和改善的粘合减少或基本上消除顶涂层38和底涂层36之间以及顶涂层38和多个片状电容器16之间的空隙的形成。

73.图10是示出根据本公开中阐述的另一示例的用于保形地涂覆多个片状电容器16的方法的流程图。一起考虑图1、图2、图5和图10,形成保形涂层20的方法例如开始于将集成电路管芯14和多个片状电容器16焊接到衬底12并且将加强环18固定到衬底12,如框500所示。在框502处,通过如上所述围绕多个片状电容器16的周边将底部填充树脂分配到第一粘合层40上来形成底涂层36。毛细作用将一些底部填充树脂吸入多个片状电容器16和衬底12之间的空间中。然后在框504处通过例如上面参照图7的框204所述的方法来固化底涂层36。

74.在框506处,通过将如上所述围绕多个片状电容器16的周边将涂料树脂(或替代地,环氧基聚合物)分配到底涂层36上来形成顶涂层38的第一顶涂层44。然后在框508处,通过例如以上参照图7的框208所述的任何方法来固化第一顶涂层38。在框510处,通过如上所述将涂料树脂分配在片状电容器16中的每个片状电容器上和第一顶涂层44上来形成顶涂层38的第二顶涂层46。然后在框512处,通过例如以上参照图7的框208所述的任何方法来固化第二顶涂层46。然后,如框514所示,所述方法继续进行,以生产具有经保形涂覆的片状电容器16的电气装置10。

75.不希望受任何理论的束缚,据信以两部分形成顶涂层38减小了顶涂层38中的应力,特别是在多个片状电容器16的边缘处的应力。第一顶涂层44基本上使多个片状电容器16周围的区域平坦化,并且不以任何显著的程度覆盖多个片状电容器16的边缘。因此,在固化之后,在多个片状电容器16的边缘处的第一顶涂层44中形成的任何应力显著小于其中整个顶涂层38一次覆盖多个片状电容器16的边缘并且一次固化的实施方案中的应力。第二顶涂层46形成于多个片状电容器16的基本上平坦化的表面和固化的第一顶涂层44上。因此,多个片状电容器16的任何暴露边缘的尺寸显著减小,从而减小了在多个片状电容器16的边缘处的第二顶涂层46中形成的任何应力。

76.尽管为了便于说明和理解,图7、图8、图9和图10的示例被示出为单独的方法,但是

应当理解,本公开包括组合所有四种方法的元素的方法。

77.尽管上述示例公开了片状电容器作为无源表面安装部件,但是应当理解,除了片状电容器之外或者代替片状电容器的包括片状电阻器或其他无源表面安装部件的示例也被本公开所涵盖。

78.如本文所用,短语“在任意两个前述值之间限定的任意范围内”字面上意指任何范围可选自在此短语之前所列的任何两个值,而不管所述值是在清单的较低部分中还是在清单的较高部分中。例如,可以从两个较低值、两个较高值或较低值和较高值中选择一对值。

79.以上详细描述和其中描述的示例仅出于说明和描述的目的而呈现,而不是用于限制。例如,所描述的操作以任何合适的方式进行。本文中描述的操作可以以任何适当的顺序执行,并且所提供的顺序仅是为了示例的目的而给出。因此,可以预期,本发明的实施方式覆盖落入以上公开的和本文要求保护的基本原理的范围内的任何和所有修改、变化或等效物。此外,虽然以上描述了执行代码的处理器形式的硬件、能够产生相同效果的状态机或专用逻辑形式的硬件,但是也可以想到其他结构。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。