1.本发明涉及半导体技术领域,尤其涉及一种体声波谐振器及其制造方法、以及滤波器。

背景技术:

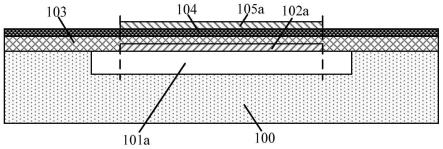

2.体声波谐振器是目前应用最为广泛的一种谐振器。请参考图1,图1是现有技术中常见体声波谐振器的剖面示意图。如图所示,现有体声波谐振器包括衬底10、形成在该衬底10上的叠层结构、以及形成在衬底10和叠层结构之间用于声波反射的空腔11。叠层结构进一步从下至上依次包括下电极12、压电层13以及上电极14,其中上电极14、压电层13、下电极12以及空腔11在器件厚度方向上存在重叠区域,该重叠区域即为体声波谐振器的谐振区。

3.由于氮化铝具有较好的压电性能以及热稳定性,所以被作为实现压电层的首选材料。但是氮化铝存在机电耦合系数偏低的问题,从而导致基于体声波谐振器所形成的滤波器其带宽受限。为了解决上述问题,目前常见的做法是向氮化铝中掺杂稀土元素(例如钪等)以提升其机电耦合系数。这种方式虽然可以有效提升压电层的机电耦合系数,但与此同时会导致体声波谐振器品质因数的下降。此外,压电层机电耦合系数的提升会导致压电层变薄,压电层变薄会导致体声波谐振器谐振区面积缩小,而体声波谐振器谐振区面积缩小会导致寄生模式变大。尤其是稀土元素掺杂浓度较高的情况下会导致谐振区面积过度缩小,进而导致体声波谐振器的寄生模式过大。再者掺杂有稀土元素的氮化铝还存在应力不均衡的问题。

技术实现要素:

4.为了克服现有技术中的上述缺陷,本发明提供了一种体声波谐振器的制造方法,该制造方法包括衬底提供步骤、声反射结构形成步骤、以及叠层结构形成步骤,所述声反射结构形成在所述衬底内或形成在所述衬底和所述叠层结构之间,其中,所述叠层结构的形成步骤包括:

5.在所述衬底上或所述声反射结构上从下至上依次形成下电极、第一压电层、第二压电层以及上电极,该上电极、第二压电层、第一压电层、下电极以及所述声反射结构在器件厚度方向上存在重叠区域,该重叠区域构成所述体声波谐振器的谐振区;

6.其中,所述第一压电层采用含掺杂压电材料实现,该含掺杂压电材料中掺杂有用于提升所述第一压电层机电耦合系数的杂质元素,所述第二压电层采用非掺杂压电材料实现。

7.根据本发明的一个方面,该制造方法中,所述杂质元素是稀土元素。

8.根据本发明的另一个方面,该制造方法中,所述稀土元素的掺杂浓度是 5%至50%。

9.根据本发明的又一个方面,该制造方法中,所述含掺杂压电材料是掺钪氮化铝,所

述非掺杂压电材料是氮化铝。

10.根据本发明的又一个方面,该制造方法还包括:在所述第一压电层中形成第一声反射部,该第一声反射部位于待形成谐振区的外侧且靠近或紧邻待形成谐振区;和/或在所述第二压电层中形成第二声反射部,该第二声反射部位于待形成谐振区的外侧且靠近或紧邻待形成谐振区。

11.根据本发明的又一个方面,该制造方法中,在所述第一压电层中形成第一声反射部、以及在所述第二压电层中形成第二声反射部的步骤包括:在形成所述第一压电层之后以及在形成所述第二压电层之前,对所述第一压电层的第一区域进行刻蚀以形成第一凹槽结构,该第一区域位于待形成谐振区的外侧且靠近或紧邻待形成谐振区;并利用第一牺牲材料对所述第一凹槽结构进行填充;在形成所述第二压电层之后以及在形成所述上电极之前,对所述第二压电层的第二区域进行刻蚀以形成第二凹槽结构,该第二区域位于待形成谐振区的外侧且靠近或紧邻待形成谐振区;以及在形成所述上电极之后移除所述第一牺牲材料;其中,所述第一凹槽结构构成所述第一声反射部,所述第二凹槽结构构成所述第二声反射部。

12.根据本发明的又一个方面,该制造方法中,所述第一凹槽结构贯穿所述第一压电层,所述第二凹槽结构贯穿所述第二压电层。

13.根据本发明的又一个方面,该制造方法中,所述第一凹槽结构是一整个凹槽、或是沿待形成谐振区边缘间隔排列的多个第一凹槽单元;所述第二凹槽结构是一整个凹槽、或是沿待形成谐振区边缘间隔排列的多个第二凹槽单元。

14.根据本发明的又一个方面,该制造方法中,所述第一凹槽结构的水平投影和所述第二凹槽结构的水平投影环绕所述待形成谐振区的水平投影的整个外周,其中,所述第一凹槽结构的水平投影和所述第二凹槽结构的水平投影之间不存在重叠区域、或者部分重叠。

15.根据本发明的又一个方面,所述制造方法还包括:在所述衬底上形成与所述下电极连接的第一连接部;所述待形成谐振区的水平投影和所述下电极的水平投影是形状相同且边一一对应的多边形,其中,所述下电极的水平投影中的第一边对应于所述下电极中与所述第一连接部形成连接的边,所述待形成谐振区的水平投影中的第二边对应于所述第一边;所述第一凹槽结构的水平投影对所述待形成谐振区的水平投影中除了所述第二边之外的其他边形成环绕,所述第二凹槽结构的水平投影对所述待形成谐振区的水平投影中的所述第二边形成环绕。

16.根据本发明的又一个方面,该制造方法中,在所述第一压电层中形成第一声反射部、以及在所述第二压电层中形成第二声反射部的步骤包括:在形成所述下电极之后以及在形成所述第一压电层之前,在形成所述下电极后得到的结构上形成第一凸起结构,该第一凸起结构位于待形成第一压电层的第一区域的下方,该第一区域位于待形成谐振区的外侧且靠近或紧邻待形成谐振区;在形成所述第一压电层之后以及在形成所述第二压电层之前,在所述第一压电层上形成第二凸起结构,该第二凸起结构位于待形成第二压电层的第二区域的下方,该第二区域位于待形成谐振区的外侧且靠近或紧邻待形成谐振区;以及在形成所述上电极之后,移除所述第一凸起结构以在所述第一压电层的所述第一区域中形成向上凸起的第一空气桥结构、以及移除所述第二凸起结构以在所述第二压电层的所述第二

区域中形成第二空气桥结构;其中,所述第一空气桥结构构成所述第一声反射部,所述第二空气桥结构构成所述第二声反射部。

17.根据本发明的又一个方面,所述声反射结构的形成步骤包括:在衬底提供步骤之后以及在形成下电极之前刻蚀所述衬底以形成第三凹槽结构并利用第三牺牲材料对所述第三凹槽结构进行填充;以及在形成所述上电极之后移除所述第三牺牲材料以形成空腔;所述下电极的形成步骤包括:在所述衬底上沉积下电极金属材料并对其进行图形化以形成下电极,其中,所述第三牺牲材料位于待形成第一压电层的第一区域下方的部分未被所述下电极覆盖,该第一区域位于待形成谐振区的外侧且靠近或紧邻待形成谐振区;在所述第一压电层中形成第一声反射部、以及在所述第二压电层中形成第二声反射部的步骤包括:在形成下电极之后以及在形成第一压电层之前,对所述第三牺牲材料位于待形成第一压电层的第一区域下方的部分进行刻蚀以形成第四凹槽结构;在形成所述第一压电层之后以及在形成所述第二压电层之前,在所述第一压电层上形成第二凸起结构,该第二凸起结构位于待形成第二压电层的第二区域的下方,该第二区域位于待形成谐振区的外侧且靠近或紧邻待形成谐振区;在形成所述上电极之后移除所述第二凸起结构以在所述第二压电层的所述第二区域中形成向上凸起的第二空气桥结构、以及在形成所述空腔的同时在所述第一压电层的所述第一区域中形成向下凹陷的第一空气桥结构;其中,所述第一空气桥结构构成所述第一声反射部,所述第二空气桥结构构成所述第二声反射部。

18.根据本发明的又一个方面,在所述第一压电层中形成第一声反射部、以及在所述第二压电层中形成第二声反射部的步骤包括:在形成所述下电极之后以及在形成第一压电层之前,在形成所述下电极后得到的结构上形成第一凸起结构和第二凸起结构,该第一凸起结构位于待形成第一压电层的第一区域的下方,该第二凸起结构位于待形成第二压电层的第二区域的下方,其中,所述第一区域和所述第二区域均位于待形成谐振区的外侧且靠近或紧邻待形成谐振区,且所述第一区域的水平投影和所述第二区域的水平投影之间不存在重叠;在形成第一压电层之后以及在形成第二压电层之前,对所述第一压电层位于所述第二凸起结构上方的部分进行刻蚀,以形成贯穿所述第一压电层的第一凹槽结构;在形成第二压电层之后以及在形成上电极之前,对所述第二压电层位于所述第一凸起结构上方的部分进行刻蚀,以形成贯穿所述第二压电层的第二凹槽结构;以及在形成所述上电极之后移除所述第一凸起结构以在所述第一压电层的所述第一区域中形成向上凸起的第一空气桥结构、以及移除所述第二凸起结构以在所述第二压电层中的所述第二区域内形成向上凸起的第二空气桥结构;其中,所述第一凹槽结构和所述第一空气桥结构共同构成所述第一声反射部,所述第二凹槽结构和所述第二空气桥结构共同构成所述第二声反射部。

19.根据本发明的又一个方面,该制造方法中,所述声反射结构的形成步骤包括:在衬底提供步骤之后以及在形成下电极之前刻蚀所述衬底以形成第三凹槽结构并利用第三牺牲材料对所述第三凹槽结构进行填充;以及在形成所述上电极之后移除所述第三牺牲材料以形成空腔;所述下电极的形成步骤包括:在所述衬底上沉积下电极金属材料并对其进行图形化以形成下电极,其中,所述第三牺牲材料位于待形成第一压电层的第一区域下方的部分未被所述下电极覆盖,该第一区域位于待形成谐振区的外侧且靠近或紧邻待形成谐振区;在所述第一压电层中形成第一声反射部、以及在所述第二压电层中形成第二声反射部的步骤包括:在形成下电极之后以及在形成第一压电层之前,对所述第三牺牲材料位于待

形成第一压电层的第一区域下方的部分进行刻蚀以形成第四凹槽结构;在形成第一压电层之后以及在形成第二压电层之前,对所述第一压电层的第三区域进行刻蚀以形成第一凹槽结构,该第三区域位于待形成谐振区的外侧且靠近或紧邻待形成谐振区,该第三区域的水平投影和所述第一区域的水平投影之间不存在重叠;并利用第一牺牲材料对所述第一凹槽结构进行填充;在填充所述第一凹槽结构得到的结构上形成第二凸起结构,该第二凸起结构位于待形成第二压电层的第二区域的下方,该第二区域位于待形成谐振区的外侧且靠近或紧邻待形成谐振区;在形成第二压电层之后以及在形成上电极之前,对所述第二压电层的第四区域进行刻蚀以形成第二凹槽结构,该第四区域位于待形成谐振区的外侧且靠近或紧邻待形成谐振区,该第四区域的水平投影和所述第二区域的水平投影之间不存在重叠;在形成所述上电极之后,移除所述第一牺牲材料、移除所述第二凸起结构以在所述第二压电层的所述第二区域中形成向上凸起的第二空气桥结构、以及在形成所述空腔的同时在所述第一压电层中形成向下凹陷的第一空气桥结构;其中,所述第一凹槽结构和所述第一空气桥结构共同构成所述第一声反射部,所述第二凹槽结构和所述第二空气桥结构共同构成所述第二声反射部。

20.根据本发明的又一个方面,该制造方法中,在所述第一压电层中形成第一声反射部、以及在所述第二压电层中形成第二声反射部的步骤包括:在形成所述下电极之后以及在形成所述第一压电层之前,在形成所述下电极后得到的结构上形成第一凸起结构,该第一凸起结构位于待形成第一压电层的第一区域的下方,该第一区域位于待形成谐振区的外侧且靠近或紧邻待形成谐振区;在形成所述第二压电层之后以及在形成上电极之前,对所述第二压电层和所述第一压电层构成的结构的第二区域进行刻蚀以形成第二凹槽结构,该第二区域位于待形成谐振区的外侧且靠近或紧邻待形成谐振区;以及在形成所述上电极之后移除所述第一凸起结构以在所述第一压电层的所述第一区域中形成向上凸起的第一空气桥结构;其中,所述第一空气桥结构以及所述第二凹槽结构位于所述第一压电层中的部分共同构成所述第一声反射部,所述第二凹槽结构位于所述第二压电层中的部分构成所述第二声反射部。

21.根据本发明的又一个方面,该制造方法中,在所述第一压电层中形成第一声反射部、以及在所述第二压电层中形成第二声反射部的步骤包括:在形成所述下电极之后以及在形成所述第二压电层之前,在所述衬底上形成第一压电子层,对该第一压电子层的第一区域进行刻蚀以形成贯穿该第一压电子层的第一凹槽结构,该第一区域位于待形成谐振区的外侧且靠近或紧邻待形成谐振区;利用第一牺牲材料对所述第一凹槽结构进行填充;在所述第一压电子层上形成第二压电子层,所述第二压电子层和所述第一压电子层构成所述第一压电层;在形成所述第二压电层之后以及在形成上电极之前,对所述第二压电层和所述第一压电层构成的结构的第二区域进行刻蚀以形成第二凹槽结构,该第二区域位于待形成谐振区的外侧且靠近或紧邻待形成谐振区;以及在形成所述上电极之后移除所述第一牺牲材料;其中,所述第一凹槽结构以及所述第二凹槽结构位于所述第一压电层中的部分共同构成所述第一声反射部,所述第二凹槽结构位于所述第二压电层中的部分共同构成所述第二声反射部。

22.本发明还提供了一种体声波谐振器,该体声波谐振器包括:

23.衬底;

24.叠层结构,该叠层结构形成在所述衬底上,从下至上依次包括下电极、第一压电层、第二压电层以及上电极,其中,所述第一压电层采用含掺杂压电材料实现,该含掺杂压电材料中掺杂有用于提升所述第一压电层机电耦合系数的杂质元素,所述第二压电层采用非掺杂压电材料实现;

25.声反射结构,该声反射结构形成在所述衬底内或形成在所述衬底和所述叠层结构之间,且该声反射结构与所述下电极、所述第一压电层、所述第二压电层以及所述上电极在器件厚度方向上存在重叠区域,该重叠区域构成所述体声波谐振器的谐振区。

26.根据本发明的一个方面,该体声波谐振器中,所述杂质元素是稀土元素。

27.根据本发明的另一个方面,该体声波谐振器中,所述稀土元素的掺杂浓度是5%至50%。

28.根据本发明的又一个方面,该体声波谐振器中,所述含掺杂压电材料是掺钪氮化铝,所述非掺杂压电材料是氮化铝。

29.根据本发明的又一个方面,该体声波谐振器中,所述第一压电层还包括第一声反射部,该第一声反射部位于所述谐振区的外侧且靠近或紧邻所述谐振区;和/或所述第二压电层还包括第二声反射部,该第二声反射部位于所述谐振区的外侧且靠近或紧邻所述谐振区。

30.根据本发明的又一个方面,该体声波谐振器中,所述第一压电层包括所述第一声反射部以及所述第二压电层包括第二声反射部,其中,所述第一声反射部是通过对所述第一压电层上表面进行刻蚀所形成的第一凹槽结构,所述第二声反射部是通过对所述第二压电层上表面进行刻蚀所形成的第二凹槽结构。

31.根据本发明的又一个方面,该体声波谐振器中,所述第一凹槽结构贯穿所述第一压电层,所述第二凹槽结构贯穿所述第二压电层。

32.根据本发明的又一个方面,该体声波谐振器中,所述第一凹槽结构是一整个凹槽、或是沿所述谐振区边缘间隔排列的多个第一凹槽单元;所述第二凹槽结构是一整个凹槽、或是沿所述谐振区边缘间隔排列的多个第二凹槽单元。

33.根据本发明的又一个方面,该体声波谐振器中,所述第一凹槽结构的水平投影和所述第二凹槽结构的水平投影环绕所述谐振区的水平投影的整个外周,其中,所述第一凹槽结构的水平投影和所述第二凹槽结构的水平投影之间不存在重叠区域、或者部分重叠。

34.根据本发明的又一个方面,所述体声波谐振器还包括形成在所述衬底上且与所述下电极连接的第一连接部;所述谐振区的水平投影和所述下电极的水平投影是形状相同且边一一对应的多边形,其中,所述下电极的水平投影中的第一边对应于所述下电极中与所述第一连接部形成连接的边,所述谐振区的水平投影中的第二边对应于所述第一边;所述第一凹槽结构的水平投影对所述谐振区的水平投影中除了所述第二边之外的其他边形成环绕,所述第二凹槽结构的水平投影对所述谐振区的水平投影中的所述第二边形成环绕。

35.根据本发明的又一个方面,该体声波谐振器中,所述第一压电层包括所述第一声反射部以及所述第二压电层包括第二声反射部,其中,所述第一声反射部是向上凸起的第一空气桥结构,所述第二声反射部是向上凸起的空气桥结构。

36.根据本发明的又一个方面,该体声波谐振器中,所述声反射结构是由开设在所述衬底上的第三凹槽结构与所述叠层结构所围成的空腔;所述第一压电层包括所述第一声反

射部以及所述第二压电层包括第二声反射部,其中,所述第一声反射部是形成在所述空腔内且向下凹陷的第一空气桥结构,所述第二声反射部是向上凸起的第二空气桥结构。

37.根据本发明的又一个方面,该体声波谐振器中,所述第一压电层包括所述第一声反射部以及所述第二压电层包括第二声反射部,其中,所述第一声反射部包括第一凹槽结构以及向上凸起的第一空气桥结构,所述第二声反射部包括第二凹槽结构以及向上凸起的第二空气桥结构。

38.根据本发明的又一个方面,该体声波谐振器中,所述声反射结构是由开设在所述衬底上的第三凹槽结构与所述叠层结构所围成的空腔;所述第一压电层包括所述第一声反射部以及所述第二压电层包括第二声反射部,其中,所述第一声反射部包括第一凹槽结构以及形成在所述空腔内且向下凹陷的第一空气桥结构,所述第二声反射部包括第二凹槽结构以及向上凸起的第二空气桥结构。

39.根据本发明的又一个方面,该体声波谐振器中,所述第一压电层包括所述第一声反射部以及所述第二压电层包括第二声反射部,其中,所述第一压电层中形成有向上凸起的第一空气桥结构,所述第二压电层和所述第一压电层所构成的结构中形成有第二凹槽结构,所述第一空气桥结构以及所述第二凹槽结构位于所述第一压电层中的部分共同构成所述第一声反射部,所述第二凹槽结构位于所述第二压电层中的部分构成所述第二声反射部。

40.根据本发明的又一个方面,该体声波谐振器中,所述第一压电层包括所述第一声反射部以及所述第二压电层包括第二声反射部,其中,所述第一压电层从下至上依次包括第一压电子层和第二压电子层,所述第一压电子层中形成有贯穿所述第一压电子层的第一凹槽结构,所述第二压电层和所述第一压电层所构成的结构中形成有第二凹槽结构,所述第一凹槽结构以及所述第二凹槽结构位于所述第一压电层中的部分共同构成所述第一声反射部,所述第二凹槽结构位于所述第二压电层中的部分共同构成所述第二声反射部。

41.本发明还提供了一种滤波器,该滤波器包括采用前述制造方法所形成的体声波谐振器、或前述体声波谐振器。

42.本发明所提供的体声波谐振器的制造方法在叠层结构中形成两层压电层(从下至上分别是第一压电层和第二压电层),其中,第一压电层采用含掺杂压电材料实现,该含掺杂压电材料中掺杂有用于提升第一压电层机电耦合系数的杂质元素,第二压电层采用非掺杂压电材料实现。与现有技术相比,实施本发明具有以下优势:(1)现有技术中体声波谐振器的压电层仅由一层含掺杂压电材料实现,虽然可以有效提升压电层的机电耦合系数进而有利于拓宽基于体声波谐振器所形成的滤波器的带宽,但与此同时会导致体声波谐振器品质因数的下降,即压电层机电耦合系数和体声波谐振器品质因数之间无法兼顾。而本发明通过含掺杂的第一压电层实现机电耦合系数的提升,与此同时通过非掺杂的第二压电层提升体声波谐振器的品质因数,以对含掺杂的第一压电层所导致的器件品质因数的下降给与了一定程度的弥补。也就是说,实施本发明可以有效兼顾压电层的机电耦合系数和器件的品质因数。(2)现有技术中体声波谐振器的压电层仅由一层含掺杂的压电材料实现,虽然可以有效提升压电层的机电耦合系数,但与此同时会导致器件谐振区面积的缩小,特别是掺杂浓度较高的情况下会导致器件谐振区面积的过度缩小。而本发明中在含掺杂的第一压电层上形成非掺杂的第二压电层,这种情况下,不但可以实现机电耦合系数的提升,还因为第

二压电层的存在使得器件谐振区面积适当变大,从而可以有效避免器件谐振区面积出现过小的情况,进而有效避免了由于谐振区面积过小所导致的器件寄生模式过大的问题。(3) 第二压电层还可以平衡第一压电层的应力,从而使器件应力更为均衡。相应地,基于本发明所提供的制造方法所形成的体声波谐振器具有机电耦合系数和品质因数相兼顾、寄生模式小以及应力均衡的特性。进一步地,基于本发明所提供的体声波谐振器所形成的滤波器具有性能优的特性。

附图说明

43.通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

44.图1是现有技术中体声波谐振器的剖面示意图;

45.图2是根据本发明的一个具体实施例的体声波谐振器的制造方法流程图;

46.图3(a)至图3(h)是按照图2所示方法流程制造体声波谐振器的各个阶段的剖面示意图;

47.图4(a)和图4(b)分别是图3(d)和图3(g)所示结构的俯视示意图;

48.图5是根据本发明的一个优选实施例的体声波谐振器的制造方法流程图;

49.图6(a)至图6(f)是按照图5所示方法流程制造体声波谐振器的各个阶段的剖面示意图;

50.图7(a)和图7(b)分别是图6(a)和图6(d)所示结构的俯视示意图,其中,第一凹槽结构和第二凹槽结构均为一整个凹槽;

51.图8(a)和图8(b)分别是图6(a)和图6(d)所示结构的俯视示意图,其中,第一凹槽结构和第二凹槽结构均由多个凹槽单元构成;

52.图9(a)和图9(b)是根据本发明的一个优选实施例的第一凹槽结构形成后和第二凹槽结构形成后所得到结构的俯视示意图;

53.图10是根据本发明的另一个优选实施例的体声波谐振器的制造方法流程图;

54.图11(a)至图11(g)是按照图10所示方法流程制造体声波谐振器的各个阶段的剖面示意图;

55.图12是根据本发明的又一个优选实施例的体声波谐振器的制造方法流程图;

56.图13(a)至图13(g)是按照图12所示方法流程制造体声波谐振器的各个阶段的剖面示意图;

57.图14是根据本发明的又一个优选实施例的体声波谐振器的制造方法流程图;

58.图15(a)至图15(g)是按照图14所示方法流程制造体声波谐振器的各个阶段的剖面示意图;

59.图16是根据本发明的又一个优选实施例的体声波谐振器的制造方法流程图;

60.图17(a)至图17(g)是按照图16所示方法流程制造体声波谐振器的各个阶段的剖面示意图;

61.图18是根据本发明的又一个优选实施例的体声波谐振器的制造方法流程图;

62.图19(a)至图19(f)是按照图18所示方法流程制造体声波谐振器的各个阶段的剖面示意图;

63.图20是根据本发明的又一个优选实施例的体声波谐振器的制造方法流程图;

64.图21(a)至图21(h)是按照图20所示方法流程制造体声波谐振器的各个阶段的剖面示意图;

65.附图中相同或相似的附图标记代表相同或相似的部件。

具体实施方式

66.为了更好地理解和阐释本发明,下面将结合附图对本发明作进一步的详细描述。

67.本发明提供了一种体声波谐振器的制造方法,该制造方法包括衬底提供步骤、声反射结构形成步骤、以及叠层结构形成步骤,所述声反射结构形成在所述衬底内或形成在所述衬底和所述叠层结构之间,其中,所述叠层结构的形成步骤包括:

68.在所述衬底上或所述声反射结构上从下至上依次形成下电极、第一压电层、第二压电层以及上电极,该上电极、第二压电层、第一压电层、下电极以及所述声反射结构在器件厚度方向上存在重叠区域,该重叠区域构成所述体声波谐振器的谐振区;

69.其中,所述第一压电层采用含掺杂压电材料实现,该含掺杂压电材料中掺杂有用于提升所述第一压电层机电耦合系数的杂质元素,所述第二压电层采用非掺杂压电材料实现。

70.本发明所提供的制造方法适用于空气隙型体声波谐振器(即声反射结构为空腔)、布拉格反射型体声波谐振器(即声反射结构为布拉格反射层)、以及反面刻蚀型体声波谐振器(即声反射结构为贯穿衬底的开口)。下面以声反射结构为空腔的体声波谐振器为例对本发明所提供的体声波谐振器的制造方法进行说明。请参考图2,图2是根据本发明的一个具体实施例的体声波谐振器的制造方法流程图。如图所示,该制造方法包括:

71.在步骤s101中,提供衬底;

72.在步骤s102中,在所述衬底上形成第三凹槽结构并利用第三牺牲材料对该第三凹槽结构进行填充;

73.在步骤s103中,在所述衬底上形成下电极;

74.在步骤s104中,在所述衬底上形成第一压电层,该第一压电层采用含掺杂压电材料实现,该含掺杂压电材料中掺杂有用于提升所述第一压电层机电耦合系数的杂质元素;

75.在步骤s105中,在所述第一压电层上形成第二压电层,该第二压电层采用非掺杂压电材料实现;

76.在步骤s106中,在所述第二压电层上形成上电极;

77.在步骤s107中,移除所述第三牺牲材料以在所述叠层结构和所述衬底之间形成空腔,该空腔与所述下电极、所述第一压电层、所述第二压电层以及所述上电极在器件厚度方向上存在重叠区域,该重叠区域构成体声波谐振器的谐振区。

78.下面,将结合图3(a)至图3(h)对上述步骤s101至步骤s107进行详细说明。

79.具体地,在步骤s101中,如图3(a)所示,提供衬底100。在本实施例中,衬底100的材料包括但不限于硅、锗、锗硅等半导体材料。凡是现有适用于体声波谐振器衬底的材料均适用于本发明,为了简明起见,在此不再对衬底 100所有可能的材料进行一一列举。此外,本发明对于衬底100的厚度也不做任何限定,可以根据实际设计需求相应制定。

80.在步骤s102中,首先,如图3(b)所示,刻蚀衬底100的上表面(即用于形成器件的表

面)以形成凹槽结构100a(下文以第三凹槽结构100a表示)。接着,如图3(c)所示,利用牺牲材料101(下文以第三牺牲材料101表示)对第三凹槽结构100a进行填充。在本实施例中,利用第三牺牲材料101对第三凹槽结构100a进行填充的步骤包括:首先在图3(b)所示结构上沉积第三牺牲材料101,其中,第三牺牲材料101的厚度大于第三凹槽结构100a的深度;接着对第三牺牲材料101进行平坦化操作直至暴露衬底100的上表面,这种情况下第三凹槽结构100a中的第三牺牲材料101其上表面与衬底100的上表面齐平。此处的术语“齐平”意是指两者之间的高度差在工艺误差允许的范围内。本发明对第三牺牲材料101不做任何限定,现有常规牺牲材料例如磷硅玻璃 (psg)、硼磷硅玻璃(bpsg)、本征二氧化硅(usg)等均适用于本发明。

81.在步骤s103中,如图3(d)所示,在衬底100的上表面沉积下电极金属材料(未示出),并对该下电极金属材料进行图形化以形成下电极102a。请结合地参考图4(a),图4(a)是图3(d)所示结构的俯视示意图,图3(d)是图4(a) 所示结构沿线aa’的剖面示意图。在本实施例中,如图所示,下电极102a落入第三凹槽结构100a的开口范围内,如此一来,后续移除第三凹槽结构内的第三牺牲材料101以在下电极102a下方形成空腔后,下电极102a的边缘区域与衬底100之间不存在接触,从而有利于减少声波通过下电极102a边缘区域进入衬底100所带来的能量损失,进而可以有效提升器件的品质因数。本领域技术人员可以理解的是,(1)在其他实施例中,下电极也可以对第三凹槽结构形成完全覆盖,即下电极的边缘区域形成在衬底上,后续移除第三凹槽结构内的第三牺牲材料以在下电极下方形成空腔后,衬底对下电极边缘区域形成支撑,有利于提高器件的可靠性。至于下电极是否对第三凹槽结构形成完全覆盖可以根据实际设计需求相应制定。(2)图4(a)中下电极102a呈正六边形仅为示意性举例,在其他实施例中,下电极102a还可以设计为正五边形、矩形、圆形,甚至是不规则形状,本文对此不做任何限定。

82.此外如图4(a)所示,在本实施例中除了形成下电极102a之外还在衬底 100上形成与下电极102a连接的第一连接部102b,该第一连接部102b用于体声波谐振器的信号连接。其中下电极102a和第一连接部102b同时形成,即在衬底100上表面沉积下电极金属材料后对其进行图形化以同时形成下电极 102a和第一连接部102b。需要说明的是,本实施例中下电极102a和第一连接部102b同时形成,其二者为一体化结构,而图4(a)中将下电极102a和第一连接部102b划分为两个部分示出仅仅是人为对其二者区分,后续附图中对其二者采用相同的绘制方式,下文中将不再对此进行说明。下电极102a和第一连接部102b的材料可以采用例如钼(mo)等常规电极金属实现。下电极102a以及第一连接部102b的厚度可以根据实际设计需求相应设置。

83.在步骤s104中,如图3(e)所示,在衬底100上表面沉积一层压电材料,并对其进行平坦化操作以形成覆盖图3(d)所示结构上表面的第一压电层103。其中,第一压电层103采用含掺杂压电材料实现,含掺杂压电材料中掺杂有杂质元素,该杂质元素可以提升第一压电层的机电耦合系数。本发明对于杂质元素不做任何限定,凡是将其掺杂进压电材料后可以提升该压电材料机电耦合系数的元素均适用于本发明,例如杂质元素可以是稀土元素中的一种或任意组合,其中稀土元素包括但不限于钪、钇、镧、铈、镨、钕、钷、钐、铕、钆、铽、镝、钬、铒、铥、镱、镥、镁、钛。在本实施例中,含掺杂压电材料是掺钪氮化铝。本领域技术人员可以理解的是,在其他实施例中,含掺杂压电材料还可以是掺杂有杂质元素的氧化锌、铌酸

锂、钛锆酸铅等,本发明对此不做任何限定。

84.此外需要说明的是,(1)杂质元素的掺杂浓度根据杂质元素的具体类型、以及体声波谐振器的设计需求等相应制定,本发明对此不做任何限定。针对于稀土元素来说,其掺杂浓度范围优选是5%-50%。(2)本发明对第一压电层103的厚度不做任何限定,可以根据实际设计需求相应设置。优选地,第一压电层103的厚度范围是10nm-2μm。(3)本实施例中第一压电层103上表面的平坦化处理有利于改善后续层的生长质量。在其他实施例中,第一压电层103也可以通过沉积含掺杂压电材料直接形成。

85.在步骤s105中,如图3(f)所示,在第一压电层103上形成第二压电层104,其中,第二压电层104采用非掺杂压电材料实现。在本实施例中,第二压电层104采用非掺杂的氮化铝实现。本领域技术人员可以理解的是,在其他实施例中,第二压电层104还可以采用非掺杂的氧化锌、铌酸锂、钛锆酸铅等实现,为了简明起见,在此不再一一列举。此外,本发明对第二压电层104 的厚度不做任何限定,可以根据实际设计需求相应设置。优选地,第二压电层104的厚度范围是10nm-2μm。

86.在步骤s106中,如图3(g)所示,在第一压电层104上沉积上电极金属材料(未示出),并对该上电极金属材料进行图形化以形成上电极105a。请结合地参考图4(b),图4(b)是图3(g)所示结构的俯视示意图,图3(g)是图4(b) 所示结构沿线aa’的剖面示意图。在本实施例中,上电极105a落入第三凹槽结构100a的开口范围内、且其与下电极102a在水平方向上的投影恰好重合。需要说明的是,(1)由于俯视角度是无法直接看到第三凹槽结构100a以及第一连接部102b,所以在图4(b)中第三凹槽结构100a的开口边缘、以及第一连接部102b的边缘均通过虚线表示。(2)上电极105a和下电极102a在水平方向上投影恰好重合仅为优选实施方式,在其他实施例中,二者在水平方向上投影也可以不重合,本文对此不做任何限定。(3)图4(b)中上电极105a 与下电极102a具有相同形状仅为优选实施方式,在其他实施例中,根据实际设计需求上电极105a还可以设计为其他形状,本文对此不做任何限定。

87.此外如图4(b)所示,在本实施例中除了形成上电极105a之外还在第二压电层104上形成与上电极105a连接的第二连接部105b,该第二连接部105b用于体声波谐振器的信号连接。其中上电极105a和第二连接部105b同时形成,即在第二压电层104上沉积上电极金属材料后对其进行图形化以同时形成上电极105a和第二连接部105b。需要说明的是,本实施例中上电极105a和第二连接部105b同时形成,其二者为一体化结构,而图4(b)中将上电极105a和第二连接部105b划分为两个部分示出仅仅是人为对其二者区分,后续附图中对其二者采用相同的绘制方式,下文中将不再对此进行说明。上电极105a和第二连接部105b的材料可以采用例如钼(mo)等常规电极金属实现,其可以与下电极102a和第一连接部102b的材料相同或是不同。此外上电极105a和第二连接部105b的厚度可以根据实际设计需求相应设置。

88.下文中,将下电极102a、第一压电层103、第二压电层104以及上电极105a 所构成的结构称为叠层结构。至此叠层结构形成。

89.此外还需要说明的是,根据实际设计需求还可以在衬底100和下电极 102a之间形成种子层(未示出)、在上电极105a上形成钝化层(未示出)、以及在上电极105a边缘形成空气桥/空气翼等,本文对此不做任何限定。

90.在步骤s107中,如图3(h)所示,移除衬底100第三凹槽结构100a内的第三牺牲材料

101以在叠层结构和衬底100之间形成空腔101a,其中,该空腔 101a与下电极102a、第一压电层103、第二压电层104以及上电极105a在器件厚度方向上存在重叠区域(图中两条虚线之间的区域),该重叠区域构成体声波谐振器的谐振区。相应地,将体声波谐振器中位于谐振区之外的其他区域称为体声波谐振器的非谐振区。在本实施例中,通过刻蚀叠层结构以形成暴露第三牺牲材料101的释放孔(未示出)、并通过该释放孔利用腐蚀溶液对第三牺牲材料101进行移除。在其他实施例中,释放孔还可以形成在其他位置上,例如以贯穿衬底100的方式形成在第三牺牲材料101的下方等,本文对此不做任何限定。至此体声波谐振器制造完成。

91.前文提及本发明所提供的制造方法同样适用于布拉格反射型体声波谐振器以及反面刻蚀型体声波谐振器,其二者与空气隙型体声波谐振器在制造方法的不同之处主要在于声反射结构的形成步骤上。针对于布拉格反射型体声波谐振器来说,其制造过程如下:首先提供衬底;接着在衬底上形成由高声阻抗材料层和低声阻抗材料层交替构成的布拉格反射层;最后在布拉格反射层上形成叠层结构,该叠层结构从下至上依次为下电极、第一压电层、第二压电层以及上电极,且上电极、第二压电层、第一压电层、下电极以及布拉格反射层在器件厚度方向上存在重叠区域。针对于反面刻蚀型体声波谐振器来说,其制造过程如下:首先提供衬底;接着在衬底上形成叠层结构,该叠层结构从下至上依次为下电极、第一压电层、第二压电层以及上电极;最后刻蚀衬底背面以形成贯穿衬底的开口,且该开口与下电极、第一压电层、第二压电层以及上电极在器件厚度方向上存在重叠区域。需要说明的是,(1) 布拉格反射型体声波谐振器中布拉格反射层的形成、以及反面刻蚀型体声波谐振器中衬底背部开口的形成均为本领域的惯用技术手段,为了简明起见,在此不再赘述。(2)布拉格反射型体声波谐振器以及反面刻蚀型体声波谐振器中叠层结构的形成步骤可以参考前文空气隙型体声波谐振器中叠层结构的形成步骤,为了简明起见,在此不再进行重复描述。

92.本发明所提供的体声波谐振器的制造方法在叠层结构中形成两层压电层(从下至上分别是第一压电层和第二压电层),其中,第一压电层采用含掺杂压电材料实现,该含掺杂压电材料中掺杂有用于提升第一压电层机电耦合系数的杂质元素,第二压电层采用非掺杂压电材料实现。与现有技术相比,实施本发明具有以下优势:(1)现有技术中体声波谐振器的压电层仅由一层含掺杂压电材料实现,虽然可以有效提升压电层的机电耦合系数进而有利于拓宽基于体声波谐振器所形成的滤波器的带宽,但与此同时会导致体声波谐振器品质因数的下降,即压电层机电耦合系数和体声波谐振器品质因数之间无法兼顾。而本发明通过含掺杂的第一压电层实现机电耦合系数的提升,与此同时通过非掺杂的第二压电层提升体声波谐振器的品质因数,以对含掺杂的第一压电层所导致的器件品质因数的下降给与了一定程度的弥补。也就是说,实施本发明可以有效兼顾压电层的机电耦合系数和器件的品质因数。 (2)现有技术中体声波谐振器的压电层仅由一层含掺杂压电材料实现,虽然可以有效提升压电层的机电耦合系数,但与此同时会导致器件谐振区面积的缩小,特别是掺杂浓度较高的情况下会导致器件谐振区面积的过度缩小。而本发明中在含掺杂的第一压电层上形成非掺杂的第二压电层,这种情况下,不但可以实现机电耦合系数的提升,还因为第二压电层的存在使得器件谐振区面积适当变大,从而可以有效避免器件谐振区面积出现过小的情况,进而有效避免了由于谐振区面积过小所导致的器件寄生模式过大的问题。(3) 第二压电层还可以平衡第一压电层的应力,从而使器件应力更为均衡。

93.优选地,本发明所提供的制造方法还包括:在第一压电层和第二压电层中的至少一层中形成可以实现声波反射的声反射部,其中,该声反射部位于待形成谐振区的外侧且靠近或邻近待形成谐振区。具体来说,在一个具体实施例中,在第一压电层中形成第一声反射部,该第一声反射部位于待形成谐振区的外侧且靠近或紧邻待形成谐振区;以及在第二压电层中形成第二声反射部,该第二声反射部位于待形成谐振区的外侧且靠近或紧邻待形成谐振区。在另一个具体实施例中,仅在第一压电层中形成第一声反射部,该第一声反射部位于待形成谐振区的外侧且靠近或紧邻待形成谐振区。在又一个具体实施中,仅在第二压电层中形成第二声反射部,该第二声反射部位于待形成谐振区的外侧且靠近或紧邻待形成谐振区。针对于在第一压电层中形成第一声反射部的情况来说,在本实施例中,第一声反射部可以是凹槽结构、可以是空气桥结构、还可以是凹槽结构和空气桥结构的组合;同样地,第二声反射部可以是凹槽结构、可以是空气桥结构、还可以是凹槽结构和空气桥结构的组合。本领域技术人员可以理解的是,第一声反射部和第二声发射部不应限于上述凹槽结构、空气桥结构、以及凹槽结构和空气桥结构的组合,其他可以实现声波反射的结构也落入本发明的保护范围,为了简明起见,在此不再对第一声反射部和第二声反射部所有可能的结构进行一一列举。在第一压电层和/或第二压电层中形成声反射部,该声波反射部可以提供声阻抗的不匹配,有利于减少声波的横向传播,从而提升体声波谐振器的性能。

94.下面以在第一压电层中形成第一声反射部以及在第二压电层中形成第二声反射部为例进行说明。

95.在一个优选实施例中,在第一压电层中形成第一声反射部、以及在第二压电层中形成第二声反射部的步骤包括:在形成第一压电层之后以及在形成第二压电层之前,对第一压电层的第一区域进行刻蚀以形成第一凹槽结构,该第一区域位于待形成谐振区的外侧且靠近或紧邻待形成谐振区;并利用第一牺牲材料对第一凹槽结构进行填充;在形成第二压电层之后以及在形成上电极之前,对第二压电层的第二区域进行刻蚀以形成第二凹槽结构,该第二区域位于待形成谐振区的外侧且靠近或紧邻待形成谐振区;以及在形成上电极之后移除第一牺牲材料;其中,第一凹槽结构构成第一声反射部,第二凹槽结构构成第二声反射部。

96.下面仍以空气隙型体声波谐振器为例对上述具体实施例的各个步骤进行详细说明。请参考图5,图5是根据本发明的一个优选实施例的体声波谐振器的制造方法流程图。如图所示,该制造方法包括:

97.在步骤s201中,提供衬底;

98.在步骤s202中,在所述衬底上形成第三凹槽结构并利用第三牺牲材料对该第三凹槽结构进行填充;

99.在步骤s203中,在所述衬底上形成下电极;

100.在步骤s204中,在所述衬底上形成第一压电层,该第一压电层采用含掺杂压电材料实现,该含掺杂压电材料中掺杂有用于提升所述第一压电层机电耦合系数的杂质元素;

101.在步骤s205中,对所述第一压电层的第一区域进行刻蚀以形成第一凹槽结构,该第一区域位于待形成谐振区的外侧且靠近或紧邻待形成谐振区;并利用第一牺牲材料对所述第一凹槽结构进行填充;

102.在步骤s206中,在所述第一压电层上形成第二压电层,该第二压电层采用非掺杂

压电材料实现;

103.在步骤s207中,对所述第二压电层的第二区域进行刻蚀以形成第二凹槽结构,该第二区域位于待形成谐振区的外侧且靠近或紧邻待形成谐振区;

104.在步骤s208中,在所述第二压电层上形成上电极;

105.在步骤s209中,移除所述第一牺牲材料,以及移除所述第三牺牲材料以在所述叠层结构和所述衬底之间形成空腔,该空腔与所述下电极、所述第一压电层、所述第二压电层以及所述上电极在器件厚度方向上存在重叠区域,该重叠区域构成体声波谐振器的谐振区。

106.下面,将结合图6(a)至图6(f)对上述步骤s201至步骤s209进行详细说明。

107.具体地,步骤s201至步骤s204可以参考前述步骤s101至步骤s104,为了简明起见在此不再重复描述。执行步骤s204后所得到的结构可以相应参考图 3(e)。后续将以图3(e)所示结构为基础对后续步骤s205至s209进行说明。

108.在步骤s205中,首先,对第一压电层的第一区域进行刻蚀以形成第一凹槽结构,其中,第一区域位于待形成谐振区的外侧、且靠近或紧邻待形成谐振区。

109.请结合地参考图6(a)和图7(a),图7(a)是图6(a)所示结构的俯视示意图,图6(a)是图7(a)所示结构沿线aa’的剖面示意图。如图所示,在本实施例中,下电极102a落入开设在衬底100上的第三凹槽结构的开口范围内、且与待形成谐振区(图中虚线所示区域)的水平投影恰好重合,即下电极102a恰好界定了待形成谐振区的范围。本领域技术人员可以理解的是,在其他实施例中,下电极102a也可以对第三凹槽结构形成完全覆盖,即下电极102a的边缘区域形成在衬底100上。在本实施例中,如图所示,刻蚀第一压电层103以形成贯穿第一压电层103的第一凹槽结构103a。本领域技术人员可以理解的是,第一凹槽结构103a贯穿第一压电层103是优选实施方式,在其他实施例中第一凹槽结构103a也可以不贯穿第一压电层103。在本实施例中,如图所示,第一凹槽结构103a围绕待形成谐振区的部分外周。其中,第一凹槽结构103a围绕待形成谐振区的部分外周指的是,第一凹槽结构103a的水平投影(即在水平方向上的投影)围绕待形成谐振区的水平投影的部分边缘。在其他实施例中,第一凹槽结构103a还可以环绕整个待形成谐振区,即第一凹槽结构103a 的水平投影环绕待形成谐振区的水平投影的整个边缘。此外在本实施例中,如图所示,第一凹槽结构103a紧邻待形成谐振区,即待形成谐振区水平投影中被第一凹槽结构103a水平投影所围绕部分的边缘,与第一凹槽结构103a水平投影的内边缘重合。针对于第一凹槽结构103a紧邻待形成谐振区且环绕整个待形成谐振区的情况,第一凹槽结构103a的水平投影其内边缘与待形成谐振区水平投影的整个边缘重合。此处的术语“重合”意是指两者之间的距离差在工艺误差允许的范围内。本领域技术人员可以理解的是,第一凹槽结构 103a紧邻待形成谐振区是优选实施方式,在其他实施例中,第一凹槽结构 103a也可以形成在靠近待形成谐振区的位置上。

110.需要说明的是,(1)在本实施例中,如图7(a)所示,第一凹槽结构103a 是一整个凹槽。在其他实施例中,如图8(a)所示,第一凹槽结构103a还可以由多个第一凹槽单元构成,该多个第一凹槽单元沿待形成谐振区边缘间隔排列。(2)在本实施例中,如图6(a)和图7(a)所示,第一凹槽结构103a水平投影的外边缘恰好与第三凹槽结构开口的水平投影的相应边缘重合。本领域技术人员可以理解的是,这不应该成为对第一凹槽结构103a尺寸的限定,在

其他实施例中,第一凹槽结构103a水平投影的外边缘还可以落入第三凹槽结构开口的水平投影内、或位于第三凹槽结构开口的水平投影外。

111.接着,如图6(b)所示,利用第一牺牲材料103b对第一凹槽结构103a进行填充。优选地,第一牺牲材料103b与填充在衬底100第三凹槽结构中的第三牺牲材料101相同,以便于后续一次性将其移除。本领域技术人员可以理解的是,在其他实施例中,第一牺牲材料103b和第三牺牲材料101也可以不同。

112.在步骤s206中,如图6(c)所示,在图6(b)所示结构的上表面形成第二压电层104,该第二压电层104采用非掺杂压电材料实现。

113.在步骤s207中,对第二压电层的第二区域进行刻蚀以形成第二凹槽结构,其中,该第二区域位于待形成谐振区的外侧、且靠近或紧邻待形成谐振区。

114.请结合地参考图6(d)和图7(b),图7(b)是图6(d)所示结构的俯视示意图,图6(d)是图7(b)所示结构沿线aa’的剖面示意图。如图所示,在本实施例中,如图所示,刻蚀第二压电层104以形成贯穿第二压电层104的第二凹槽结构 104a。本领域技术人员可以理解的是,第二凹槽结构104a贯穿第二压电层104 是优选实施方式,在其他实施例中第二凹槽结构104a也可以不贯穿第二压电层104。在本实施例中,如图所示,第二凹槽结构104a围绕待形成谐振区的部分外周。其中,第二凹槽结构104a围绕待形成谐振区的部分外周指的是,第二凹槽结构104a的水平投影围绕待形成谐振区水平投影的部分边缘。在其他实施例中,第二凹槽结构104a还可以环绕整个待形成谐振区,即第二凹槽结构104a的水平投影环绕待形成谐振区水平投影的整个边缘。此外在本实施例中,如图所示,第二凹槽结构104a紧邻待形成谐振区,即待形成谐振区水平投影中被第二凹槽结构104a水平投影所围绕部分的边缘,与第二凹槽结构 104a水平投影的内边缘重合。针对于第二凹槽结构104a紧邻待形成谐振区且环绕整个待形成谐振区的情况,第二凹槽结构104a的水平投影其内边缘与待形成谐振区水平投影的整个边缘重合。本领域技术人员可以理解的是,第二凹槽结构104a紧邻待形成谐振区是优选实施方式,在其他实施例中,第二凹槽结构104a也可以形成在靠近待形成谐振区的位置上。

115.需要说明的是,(1)在本实施例中,如图7(b)所示,第二凹槽结构104a 是一整个凹槽。在其他实施例中,如图8(b)所示,第二凹槽结构104a还可以由多个第二凹槽单元构成,该多个第二凹槽单元沿待形成谐振区边缘间隔排列。(2)在本实施例中,如图6(d)和图7(b)所示,第二凹槽结构104a水平投影的外边缘恰好与第三凹槽结构开口的水平投影的相应边缘重合。本领域技术人员可以理解的是,这不应该成为对第二凹槽结构104a尺寸的限定,在其他实施例中,第二凹槽结构104a水平投影的外边缘还可以落入第三凹槽结构开口的水平投影内、或位于第三凹槽结构开口的水平投影外。

116.在步骤s208中,如图6(e)所示,在第二压电层104上形成上电极105a、以及与该上电极105a连接的第二连接部。

117.此处需要说明的是,在本实施例中,在执行步骤s207形成第二凹槽结构 104a之后,直接在第二压电层104上形成上电极105a。在其他实施例中,在执行步骤s207形成第二凹槽结构104a之后,还可以利用第二牺牲材料(优选与第三牺牲材料101以及第一牺牲材料103b相同)对第二凹槽结构104a进行填充,然后再执行步骤s208形成上电极105a。

118.在步骤s209中,如图6(f)所示,可以通过例如释放孔(未示出)的方式移除第一牺

牲材料103b以及第三牺牲材料101。特别地,当第一牺牲材料103b 以及第三牺牲材料101相同时,可以将其二者一次性移除。其中,第三牺牲材料101移除后,在叠层结构和衬底100之间形成空腔101a,该空腔101a与下电极102a、第一压电层103、第二压电层104以及上电极105a在器件厚度方向上存在重叠区域,该重叠区域即为体声波谐振器的谐振区。第一牺牲材料 103b移除后,原本被第一牺牲材料103b所占据的空间(即第一凹槽结构所在空间)得以释放。至此体声波谐振器制造完成,其中,第一压电层中的第一凹槽结构构成第一声反射部,第二压电层中的第二凹槽结构构成第二声反射部。此处需要说明的是,针对于第二凹槽结构104a内填充有第二牺牲材料的情况,则还需要移除第二牺牲材料,其中,第二牺牲材料可以利用腐蚀溶液直接移除。第二牺牲材料移除后,原本被第二牺牲材料所占据的空间(即第二凹槽结构所在空间)得以释放。

119.现有体声波谐振器的整个压电层是连续的,当体声波谐振器工作时谐振区中的部分声波会通过压电层泄露至非谐振区内,从而导致声波的横向泄露,进而影响体声波谐振器的性能。而本发明中,第一压电层以及第二压电层中形成有靠近或紧邻谐振区的凹槽结构,该凹槽结构可以将从谐振区向外传播的声波反射回谐振区内,从而有利于减少声波的横向泄露,进而有利于提升体声波谐振器的性能。

120.针对于第一凹槽结构贯穿第一压电层、以及第二凹槽结构贯穿第二压电层的情况,优选地,如图7(a)和图7(b)所示,第一凹槽结构103a的水平投影和第二凹槽结构104a的水平投影环绕待形成谐振区的水平投影的整个外周,与此同时,第一凹槽结构103a的水平投影和第二凹槽结构104a的水平投影之间不存在重叠区域。也就是说,第一凹槽结构103a的水平投影和第二凹槽结构104a的水平投影恰好形成一个环形,该环形对待形成谐振区的水平投影形成完全环绕。这种设计方式的优点在于:由于第一凹槽结构103a和第二凹槽结构104a二者的水平投影之间不存在重叠区域,所以针对于由第一压电层 103和第二压电层104所构成的整个压电结构来说,其上并未存在任何对其形成贯穿的凹槽结构,如此一来,在有效减少声波横向泄露的同时,还确保了体声波谐振器的结构稳定性。

121.需要说明的是,图7(a)和图7(b)中第一凹槽结构103a和第二凹槽结构 104a的布局方式仅为示意性举例。本领域技术人员可以理解的是,本发明对于第一凹槽结构和第二凹槽结构的具体布局方式并不做任何限定,只要是其二者的水平投影不存在重叠区域、且环绕待形成谐振区的水平投影的整个外周即可。下面,以待形成谐振区的水平投影和下电极的水平投影是形状相同且边一一对应的多边形为例,对第一凹槽结构和第二凹槽结构的一种优选布局方式进行说明。具体地,定义下电极水平投影中的第一边对应于下电极与第一连接部形成连接的边、以及定义待形成谐振区水平投影中的第二边对应于下电极水平投影中第一边,基于此,对第一凹槽结构进行布局使其水平投影对待形成谐振区水平投影中除了第二边之外的其他边形成围绕,相应地第二凹槽结构其水平投影对待形成谐振区水平投影中的第二边形成围绕,从而使第一凹槽结构和第二凹槽结构其二者的水平投影不存在重叠区域、且环绕待形成谐振区的水平投影的整个外周。这种第一凹槽结构和第二凹槽结构的布局方式有利于体声波谐振器的结构稳定性。仍以下电极界定待形成谐振区的范围(即下电极水平投影和待形成谐振区水平投影重合)、且待形成谐振区的水平投影呈正六边形为例说明。请参考图9(a)和图9(b),如图所示,第一凹槽结构103a的水平投影对待形成谐振区水平投影中除了第二边之外的其他五条边形成围绕,第二凹槽结构104a的水平投影对

待形成谐振区水平投影中的第二边形成围绕,第一凹槽结构103a和第二凹槽结构104a二者的水平投影不存在重叠区域、且二者的水平投影恰好构成对待形成谐振区水平投影完全环绕的正六边环形。

122.本领域技术人员可以理解的是,第一凹槽结构和第二凹槽结构二者的水平投影不存在重叠区域、且环绕待形成谐振区的水平投影的整个外周仅为优选实施方式,在其他实施例中,还可以是第一凹槽结构和第二凹槽结构二者的水平投影环绕待形成谐振区水平投影的整个外周,与此同时,第一凹槽结构和第二凹槽结构二者的水平投影之间部分重叠;又或者第一凹槽结构和第二凹槽结构二者的水平投影仅环绕待形成谐振区水平投影的部分外周,与此同时,第一凹槽结构和第二凹槽结构二者的水平投影之间可以存在重叠区域、也可以不存在重叠区域。本发明对此不作任何限定。

123.在另一个优选实施例中,在形成下电极之后以及在形成第一压电层之前,在形成下电极后得到的结构上形成第一凸起结构,该第一凸起结构位于待形成第一压电层的第一区域的下方,该第一区域位于待形成谐振区的外侧且靠近或紧邻待形成谐振区;在形成第一压电层之后以及在形成第二压电层之前,在第一压电层上形成第二凸起结构,该第二凸起结构位于待形成第二压电层的第二区域的下方,该第二区域位于待形成谐振区的外侧且靠近或紧邻待形成谐振区;以及在形成上电极之后,移除第一凸起结构以在第一压电层的第一区域中形成向上凸起的第一空气桥结构、以及移除第二凸起结构以在第二压电层的第二区域中形成第二空气桥结构;其中,第一空气桥结构构成第一声反射部,第二空气桥结构构成第二声反射部。

124.下面仍以空气隙型体声波谐振器为例对上述具体实施例的各个步骤进行详细说明。请参考图10,图10是根据本发明的另一个优选实施例的体声波谐振器的制造方法流程图。如图所示,该制造方法包括:

125.在步骤s301中,提供衬底;

126.在步骤s302中,在所述衬底上形成第三凹槽结构并利用第三牺牲材料对该第三凹槽结构进行填充;

127.在步骤s303中,在所述衬底上形成下电极;

128.在步骤s304中,在形成所述下电极后得到的结构上形成第一凸起结构,该第一凸起结构位于待形成第一压电层的第一区域的下方,该第一区域位于待形成谐振区的外侧且靠近或紧邻待形成谐振区;

129.在步骤s305中,在所述衬底上形成第一压电层,该第一压电层采用含掺杂压电材料实现,该含掺杂压电材料中掺杂有用于提升所述第一压电层机电耦合系数的杂质元素;

130.在步骤s306中,在所述第一压电层上形成第二凸起结构,该第二凸起结构位于待形成第二压电层的第二区域的下方,该第二区域位于待形成谐振区的外侧且靠近或紧邻待形成谐振区;

131.在步骤s307中,在所述第一压电层上形成第二压电层,该第二压电层采用非掺杂压电材料实现;

132.在步骤s308中,在所述第二压电层上形成上电极;

133.在步骤s309中,移除所述第一凸起结构以在所述第一压电层的所述第一区域中形成向上凸起的第一空气桥结构,移除所述第二凸起结构以在所述第二压电层的所述第二区

域中形成第二空气桥结构,以及移除所述第三牺牲材料以在所述叠层结构和所述衬底之间形成空腔,该空腔与所述下电极、所述第一压电层、所述第二压电层以及所述上电极在器件厚度方向上存在重叠区域,该重叠区域构成体声波谐振器的谐振区。

134.下面,将结合图11(a)至图11(g)对上述步骤s301至步骤s309进行详细说明。

135.具体地,步骤s301至步骤s302可以参考前述步骤s101至步骤s102,为了简明起见在此不再重复描述。执行步骤s302后所得到的结构可以相应参考图 3(c)。后续将以图3(c)所示结构为基础对后续步骤s303至s309进行说明。

136.在步骤s303中,如图11(a)所示,在图3(c)所示结构上形成下电极102a。在本实施例中,下电极102a对第三凹槽结构形成完全覆盖。在其他实施例中,下电极102a也可以落入第三凹槽结构的开口范围内。举例说明,图3(d)所示结构中下电极102a落入第三凹槽结构的开口范围内、且恰好界定了待形成谐振区的范围。

137.在步骤s304中,如图11(b)所示,在图11(a)所示结构上形成第一凸起结构106,该第一凸起结构106位于待形成第一压电层的第一区域下方,其中,该第一区域位于待形成谐振区的外侧、且靠近或紧邻待形成谐振区。在本实施例中,通过在图11(a)所示结构上沉积一层牺牲材料(未示出,下文以第四牺牲材料表示),并对该第四牺牲材料进行图形化以在位于待形成第一压电层的第一区域下方形成第一凸起结构106。需要说明的是,(1)在本实施例中,第一凸起结构106形成在下电极102a上。在其他实施例中,针对于下电极102a落入第三凹槽结构的开口范围内的情况,第一凸起结构106还可能形成在填充有第三牺牲材料101的衬底100上。(2)第四牺牲材料优选和第三牺牲材料101相同,以便于后续一次性移除。

138.在步骤s305中,如图11(c)所示,在衬底100上形成第一压电层103,该第一压电层103对图11(b)所示结构的上表面形成覆盖。其中,第一压电层103 采用含掺杂压电材料实现,该含掺杂压电材料中掺杂有用于提升所述第一压电层机电耦合系数的杂质元素。

139.在步骤s306中,如图11(d)所示,在第一压电层103上形成第二凸起结构 107,该第二凸起结构107位于待形成第二压电层的第二区域的下方,其中,第二区域位于待形成谐振区的外侧且靠近或紧邻待形成谐振区。在本实施例中,通过在图11(c)所示结构上沉积一层牺牲材料(未示出,下文以第五牺牲材料表示),并对该第五牺牲材料进行图形化以在位于待形成第二压电层的第二区域下方形成第二凸起结构107。第五牺牲材料优选和第三牺牲材料 101以及第四牺牲材料相同,以便于后续一次性移除。需要说明的是,本发明对于第一凸起结构106和第二凸起结构107的具体形成位置不做任何限定。在一个优选实施例中,第一凸起结构106的水平投影和第二凸起结构107的水平投影环绕待形成谐振区的水平投影的整个外周,且第一凸起结构106的水平投影和第二凸起结构107的水平投影之间不存在重叠区域。

140.在步骤s307中,如图11(e)所示,在第一压电层103上形成第二压电层104,该第二压电层104对第一压电层103以及第二凸起结构107形成覆盖。其中,第二压电层104采用非掺杂压电材料实现。

141.在步骤s308中,如图11(f)所示,在第二压电层104上形成上电极105a。

142.在步骤s309中,如图11(g)所示,通过例如释放孔(未示出)的方式移除第一凸起结构106、第二凸起结构107以及第三牺牲材料101。其中,第一凸起结构106移除后,原本被第一凸起结构106所占据的空间得以释放以形成第一空气隙106a,相应地在第一压电层103的

第一区域中形成悬空且向上凸起的第一空气桥结构106b(即第一压电层103位于第一空气隙106a上方的部分)。第二凸起结构107移除后,原本被第二凸起结构107所占据的空间得以释放以形成第二空气隙107a,相应地在第二压电层104的第二区域中形成悬空且向上凸起第二空气桥结构107b(即第二压电层104位于第二空气隙107a 上方的部分)。第三牺牲材料101移除后,在叠层结构和衬底100之间形成空腔101a,该空腔101a与下电极102a、第一压电层103、第二压电层104以及上电极105a在器件厚度方向上存在重叠区域,该重叠区域即为体声波谐振器的谐振区。至此体声波谐振器制造完成,其中,第一压电层103中的第一空气桥结构106b构成第一声反射部,第二压电层104中的第二空气桥结构107b构成第二声反射部。

143.第一压电层和第二压电层中形成的靠近或紧邻谐振区的空气桥结构可以提供声阻抗的不匹配,有利于减少声波的横向传播,从而提升体声波谐振器的性能。

144.在又一个优选实施例中,声反射结构的形成步骤包括:在衬底提供步骤之后以及在形成下电极之前刻蚀衬底以形成第三凹槽结构并利用第三牺牲材料对第三凹槽结构进行填充;以及在形成上电极之后移除第三牺牲材料以形成空腔;下电极的形成步骤包括:在衬底上沉积下电极金属材料并对其进行图形化以形成下电极,其中,第三牺牲材料位于待形成第一压电层的第一区域下方的部分未被下电极覆盖,该第一区域位于待形成谐振区的外侧且靠近或紧邻待形成谐振区;在第一压电层中形成第一声反射部、以及在第二压电层中形成第二声反射部的步骤包括:在形成下电极之后以及在形成第一压电层之前,对第三牺牲材料位于待形成第一压电层的第一区域下方的部分进行刻蚀以形成第四凹槽结构;在形成第一压电层之后以及在形成第二压电层之前,在第一压电层上形成第二凸起结构,该第二凸起结构位于待形成第二压电层的第二区域的下方,该第二区域位于待形成谐振区的外侧且靠近或紧邻待形成谐振区;在形成上电极之后移除第二凸起结构以在第二压电层的第二区域中形成向上凸起的第二空气桥结构、以及在形成空腔的同时在第一压电层的第一区域中形成向下凹陷的第一空气桥结构;其中,第一空气桥结构构成第一声反射部,第二空气桥结构构成第二声反射部。

145.下面仍以空气隙型体声波谐振器为例对上述具体实施例的各个步骤进行详细说明。请参考图12,图12是根据本发明的又一个优选实施例的体声波谐振器的制造方法流程图。如图所示,该制造方法包括:

146.在步骤s401中,提供衬底;

147.在步骤s402中,在所述衬底上形成第三凹槽结构并利用第三牺牲材料对该第三凹槽结构进行填充;

148.在步骤s403中,在衬底上沉积下电极金属材料并对其进行图形化以形成下电极,其中,第三牺牲材料位于待形成第一压电层的第一区域下方的部分未被下电极覆盖,该第一区域位于待形成谐振区的外侧且靠近或紧邻待形成谐振区;

149.在步骤s404中,对第三牺牲材料位于待形成第一压电层的第一区域下方的部分进行刻蚀以形成第四凹槽结构;

150.在步骤s405中,在所述衬底上形成第一压电层,该第一压电层采用含掺杂压电材料实现,该含掺杂压电材料中掺杂有用于提升所述第一压电层机电耦合系数的杂质元素;

151.在步骤s406中,在所述第一压电层上形成第二凸起结构,该第二凸起结构位于待

形成第二压电层的第二区域的下方,该第二区域位于待形成谐振区的外侧且靠近或紧邻待形成谐振区;

152.在步骤s407中,在所述第一压电层上形成第二压电层,该第二压电层采用非掺杂压电材料实现;

153.在步骤s408中,在所述第二压电层上形成上电极;

154.在步骤s409中,移除所述第二凸起结构以在所述第二压电层的所述第二区域中形成第二空气桥结构,移除所述第三牺牲材料以在所述叠层结构和所述衬底之间形成空腔、以及在第一压电层的第一区域中形成向下凹陷的第一空气桥结构,所述空腔与所述下电极、所述第一压电层、所述第二压电层以及所述上电极在器件厚度方向上存在重叠区域,该重叠区域构成体声波谐振器的谐振区。

155.下面,将结合图13(a)至图13(g)对上述步骤s401至步骤s409进行详细说明。

156.具体地,步骤s401至步骤s402可以参考前述步骤s101至步骤s102,为了简明起见在此不再重复描述。执行步骤s402后所得到的结构可以相应参考图 3(c)。后续将以图3(c)所示结构为基础对后续步骤s403至s409进行说明。

157.在步骤s403中,如图13(a)所示,在衬底100上沉积下电极金属材料并对其进行图形化以形成下电极102a。在本实施例中,下电极102a落入开设在衬底100上的第三凹槽结构的开口范围内、且与待形成谐振区的水平投影恰好重合,即下电极102a恰好界定了待形成谐振区的范围。第三牺牲材料101位于待形成第一压电层的第一区域下方的部分(图中虚线圈起的部分)未被下电极覆盖,该第一区域位于待形成谐振区的外侧且靠近或紧邻待形成谐振区。

158.在步骤s404中,如图13(b)所示,对第三牺牲材料101位于待形成第一压电层的第一区域下方的部分进行刻蚀以形成第四凹槽结构101b,该第四凹槽结构101b可以是一个整个凹槽、或是沿待形成谐振区边缘间隔排列的多个第四凹槽单元。

159.在步骤s405中,如图13(c)所示,在衬底100上形成第一压电层103,该第一压电层103对图13(b)所示结构的上表面形成覆盖。其中,第一压电层103 采用含掺杂压电材料实现,该含掺杂压电材料中掺杂有用于提升所述第一压电层机电耦合系数的杂质元素。

160.在步骤s406中,如图13(d)所示,在第一压电层103上形成第二凸起结构 107,该第二凸起结构107位于待形成第二压电层的第二区域的下方,该第二区域位于待形成谐振区的外侧且靠近或紧邻待形成谐振区。第二凸起结构 107的材料优选和第三牺牲材料101相同。需要说明的是,本发明对于第四凹槽结构101b和第二凸起结构107的具体形成位置不做任何限定。在一个优选实施例中,第四凹槽结构的水平投影和第二凸起结构107的水平投影环绕待形成谐振区的水平投影的整个外周,且第四凹槽结构的水平投影和第二凸起结构107的水平投影之间不存在重叠区域。

161.在步骤s407中,如图13(e)所示,在第一压电层103上形成第二压电层104,该第二压电层104对第一压电层103以及第二凸起结构107形成覆盖。其中,第二压电层104采用非掺杂压电材料实现。

162.在步骤s408中,如图13(f)所示,在第二压电层104上形成上电极105a。

163.在步骤s409中,如图13(g)所示,通过例如释放孔(未示出)的方式移除第二凸起结构107以及第三牺牲材料101。其中,第二凸起结构107移除后,原本被第二凸起结构107所占

据的空间得以释放以形成第二空气隙107a,相应地在第二压电层104的第二区域中形成悬空且向上凸起第二空气桥结构 107b(即第二压电层104位于第二空气隙107a上方的部分)。第三牺牲材料 101移除后,在叠层结构和衬底100之间形成空腔101a,该空腔101a与下电极 102a、第一压电层103、第二压电层104以及上电极105a在器件厚度方向上存在重叠区域,该重叠区域即为体声波谐振器的谐振区。此外,移除第三牺牲材料101形成空腔101a的同时,相应在第一压电层103的第一区域中形成悬空且向下凹陷的第一空气桥结构106b,该第一空气桥106b位于空腔101a中。至此体声波谐振器制造完成,其中,第一压电层103中的第一空气桥结构106b 构成第一声反射部,第二压电层104中的第二空气桥结构107b构成第二声反射部。

164.第一压电层和第二压电层中形成的靠近或紧邻谐振区的空气桥结构可以提供声阻抗的不匹配,有利于减少声波的横向传播,从而提升体声波谐振器的性能。

165.在又一个具体实施例中,在第一压电层中形成第一声反射部、以及在第二压电层中形成第二声反射部的步骤包括:在形成下电极之后以及在形成第一压电层之前,在形成下电极后得到的结构上形成第一凸起结构和第二凸起结构,该第一凸起结构位于待形成第一压电层的第一区域的下方,该第二凸起结构位于待形成第二压电层的第二区域的下方,其中,第一区域和第二区域均位于待形成谐振区的外侧且靠近或紧邻待形成谐振区,且第一区域的水平投影和第二区域的水平投影之间不存在重叠;在形成第一压电层之后以及在形成第二压电层之前,对第一压电层位于第二凸起结构上方的部分进行刻蚀,以形成贯穿第一压电层的第一凹槽结构;在形成第二压电层之后以及在形成上电极之前,对第二压电层位于第一凸起结构上方的部分进行刻蚀,以形成贯穿第二压电层的第二凹槽结构;以及在形成上电极之后移除第一凸起结构以在第一压电层的第一区域中形成向上凸起的第一空气桥结构、以及在第二压电层中的第二区域内形成向上凸起的第二空气桥结构;其中,第一凹槽结构和第一空气桥结构共同构成第一声反射部,第二凹槽结构和第二空气桥结构共同构成第二声反射部。

166.下面仍以空气隙型体声波谐振器为例对上述具体实施例的各个步骤进行详细说明。请参考图14,图14是根据本发明的又一个优选实施例的体声波谐振器的制造方法流程图。如图所示,该制造方法包括:

167.在步骤s501中,提供衬底;

168.在步骤s502中,在所述衬底上形成第三凹槽结构并利用第三牺牲材料对该第三凹槽结构进行填充;

169.在步骤s503中,在所述衬底上形成下电极;

170.在步骤s504中,在形成下电极后得到的结构上形成第一凸起结构和第二凸起结构,该第一凸起结构位于待形成第一压电层的第一区域的下方,该第二凸起结构位于待形成第二压电层的第二区域的下方,其中,所述第一区域和所述第二区域均位于待形成谐振区的外侧且靠近或紧邻待形成谐振区,且所述第一区域的水平投影和所述第二区域的水平投影之间不存在重叠;

171.在步骤s505中,在所述衬底上形成第一压电层,该第一压电层采用含掺杂压电材料实现,该含掺杂压电材料中掺杂有用于提升所述第一压电层机电耦合系数的杂质元素;

172.在步骤s506中,对所述第一压电层位于所述第二凸起结构上方的部分进行刻蚀,

以形成贯穿所述第一压电层的第一凹槽结构;

173.在步骤s507中,在所述第一压电层上形成第二压电层,该第二压电层采用非掺杂压电材料实现;

174.在步骤s508中,对所述第二压电层位于所述第一凸起结构上方的部分进行刻蚀,以形成贯穿所述第二压电层的第二凹槽结构;

175.在步骤s509中,在所述第二压电层上形成上电极;

176.在步骤s510中,移除所述第一凸起结构以在所述第一压电层的所述第一区域中形成向上凸起的第一空气桥结构,移除所述第二凸起结构以在所述第二压电层中的所述第二区域内形成向上凸起的第二空气桥结构,以及移除所述第三牺牲材料以在所述叠层结构和所述衬底之间形成空腔,该空腔与所述下电极、所述第一压电层、所述第二压电层以及所述上电极在器件厚度方向上存在重叠区域,该重叠区域构成体声波谐振器的谐振区。

177.下面,将结合图15(a)至图15(g)对上述步骤s501至步骤s510进行详细说明。

178.具体地,步骤s501至步骤s503可以参考前述步骤s101至步骤s103,为了简明起见在此不再重复描述。执行步骤s503后所得到的结构可以相应参考图 3(d)。后续将以图3(d)所示结构为基础对后续步骤s504至s510进行说明。

179.在步骤s504中,如图15(a)所示,在图3(d)所示结构上形成第一凸起结构106以及第二凸起结构107,该第一凸起结构106位于待形成第一压电层103 的第一区域下方,该第二凸起结构107位于待形成第二压电层104的第二区域的下方,其中,第一区域和第二区域均位于待形成谐振区的外侧、且靠近或紧邻待形成谐振区。此外,第一区域的水平投影和第二区域的水平投影之间不存在重叠区域。同时形成第一凸起结构106以及第二凸起结构107有利于制造工艺的简化。需要说明的是,(1)在本实施例中,第一凸起结构106和第二凸起结构107形成在填充有第三牺牲材料101的衬底100上。在其他实施例中,针对于下电极102a完全覆盖第三凹槽结构的情况,第一凸起结构106和第二凸起结构107还可能形成在下电极102a上。(2)本发明对于第一凸起结构106和第二凸起结构107的具体形成位置不做任何限定。在一个优选实施例中,第一凸起结构106的水平投影和第二凸起结构107的水平投影环绕待形成谐振区的水平投影的整个外周。(3)第一凸起结构106和第二凸起结构107 的材料优选与第三牺牲材料101相同。

180.在步骤s505中,如图15(b)所示,在衬底100上形成第一压电层103,该第一压电层103对图15(a)所示结构的上表面形成覆盖。其中,第一压电层103 采用含掺杂压电材料实现,该含掺杂压电材料中掺杂有用于提升所述第一压电层机电耦合系数的杂质元素。

181.在步骤s506中,如图15(c)所示,对第一压电层103位于第二凸起结构107 上方的部分进行刻蚀,以形成贯穿第一压电层103的第一凹槽结构103a。

182.在步骤s507中,如图15(d)所示,在第一压电层103上形成第二压电层104,该第二压电层104对第一压电层103以及第二凸起结构107形成覆盖。其中,第二压电层104采用非掺杂压电材料实现。

183.在步骤s508中,如图15(e)所示,对第二压电层104位于第一凸起结构106 上方的部分进行刻蚀,以形成贯穿第二压电层104的第二凹槽结构104a。

184.在步骤s509中,如图15(f)所示,在第二压电层104上形成上电极105a。

185.在步骤s510中,如图15(g)所示,通过例如释放孔(未示出)的方式移除第一凸起结

构106、第二凸起结构107以及第三牺牲材料101。其中,第一凸起结构106移除后,原本被第一凸起结构106所占据的空间得以释放以形成第一空气隙106a,相应地在第一压电层103的第一区域中形成悬空且向上凸起的第一空气桥结构106b(即第一压电层103位于第一空气隙106a上方的部分)。第二凸起结构107移除后,原本被第二凸起结构107所占据的空间得以释放以形成第二空气隙107a,相应地在第二压电层104的第二区域中形成悬空且向上凸起第二空气桥结构107b(即第二压电层104位于第二空气隙107a 上方的部分)。第三牺牲材料101移除后,在叠层结构和衬底100之间形成空腔101a,该空腔101a与下电极102a、第一压电层103、第二压电层104以及上电极105a在器件厚度方向上存在重叠区域,该重叠区域即为体声波谐振器的谐振区。至此体声波谐振器制造完成,其中,第一压电层103中的第一凹槽结构和第一空气桥结构106b共同构成第一声反射部,第二压电层104中的第二凹槽结构104a和第二空气桥结构107b共同构成第二声反射部。

186.第一压电层和第二压电层中均形成有靠近或紧邻谐振区的凹槽结构和空气桥结构,该凹槽结构和空气桥结构可以提供声阻抗的不匹配,有利于减少声波的横向传播,从而提升体声波谐振器的性能。

187.在又一个具体实施例中,声反射结构的形成步骤包括:在衬底提供步骤之后以及在形成下电极之前刻蚀衬底以形成第三凹槽结构并利用第三牺牲材料对第三凹槽结构进行填充;以及在形成上电极之后移除第三牺牲材料以形成空腔;下电极的形成步骤包括:在衬底上沉积下电极金属材料并对其进行图形化以形成下电极,其中,第三牺牲材料位于待形成第一压电层的第一区域下方的部分未被下电极覆盖,该第一区域位于待形成谐振区的外侧且靠近或紧邻待形成谐振区;在第一压电层中形成第一声反射部、以及在第二压电层中形成第二声反射部的步骤包括:在形成下电极之后以及在形成第一压电层之前,对第三牺牲材料位于待形成第一压电层的第一区域下方的部分进行刻蚀以形成第四凹槽结构;在形成第一压电层之后以及在形成第二压电层之前,对第一压电层的第三区域进行刻蚀以形成第一凹槽结构,该第三区域位于待形成谐振区的外侧且靠近或紧邻待形成谐振区,该第三区域的水平投影和第一区域的水平投影之间不存在重叠;并利用第一牺牲材料对第一凹槽结构进行填充;在填充第一凹槽结构得到的结构上形成第二凸起结构,该第二凸起结构位于待形成第二压电层的第二区域的下方,该第二区域位于待形成谐振区的外侧且靠近或紧邻待形成谐振区;在形成第二压电层之后以及在形成上电极之前,对第二压电层的第四区域进行刻蚀以形成第二凹槽结构,该第四区域位于待形成谐振区的外侧且靠近或紧邻待形成谐振区,该第四区域的水平投影和第二区域的水平投影之间不存在重叠;在形成上电极之后,移除第一牺牲材料、移除第二凸起结构以在第二压电层的第二区域中形成向上凸起的第二空气桥结构、以及在形成空腔的同时在第一压电层中形成向下凹陷的第一空气桥结构;其中,第一凹槽结构和第一空气桥结构共同构成第一声反射部,第二凹槽结构和第二空气桥结构共同构成第二声反射部。

188.下面仍以空气隙型体声波谐振器为例对上述具体实施例的各个步骤进行详细说明。请参考图16,图16是根据本发明的又一个优选实施例的体声波谐振器的制造方法流程图。如图所示,该制造方法包括:

189.在步骤s601中,提供衬底;

190.在步骤s602中,在所述衬底上形成第三凹槽结构并利用第三牺牲材料对该第三凹

槽结构进行填充;

191.在步骤s603中,在衬底上沉积下电极金属材料并对其进行图形化以形成下电极,其中,第三牺牲材料位于待形成第一压电层的第一区域下方的部分未被下电极覆盖,该第一区域位于待形成谐振区的外侧且靠近或紧邻待形成谐振区;

192.在步骤s604中,对所述第三牺牲材料位于待形成第一压电层的第一区域下方的部分进行刻蚀以形成第四凹槽结构;

193.在步骤s605中,在所述衬底上形成第一压电层,该第一压电层采用含掺杂压电材料实现,该含掺杂压电材料中掺杂有用于提升所述第一压电层机电耦合系数的杂质元素;

194.在步骤s606中,对所述第一压电层的第三区域进行刻蚀以形成第一凹槽结构,该第三区域位于待形成谐振区的外侧且靠近或紧邻待形成谐振区,该第三区域的水平投影和所述第一区域的水平投影之间不存在重叠;并利用第一牺牲材料对所述第一凹槽结构进行填充;

195.在步骤s607中,在填充所述第一凹槽结构得到的结构上形成第二凸起结构,该第二凸起结构位于待形成第二压电层的第二区域的下方,该第二区域位于待形成谐振区的外侧且靠近或紧邻待形成谐振区;

196.在步骤s608中,在所述第一压电层上形成第二压电层,该第二压电层采用非掺杂压电材料实现;

197.在步骤s609中,对所述第二压电层的第四区域进行刻蚀以形成第二凹槽结构,该第四区域位于待形成谐振区的外侧且靠近或紧邻待形成谐振区,该第四区域的水平投影和所述第二区域的水平投影之间不存在重叠;

198.在步骤s610中,在所述第二压电层上形成上电极;

199.在步骤s611中,移除所述第一牺牲材料,移除所述第二凸起结构以在所述第二压电层的所述第二区域中形成向上凸起的第二空气桥结构,移除所述第三牺牲材料以在所述叠层结构和所述衬底之间形成空腔、以及在第一压电层的第一区域中形成向下凹陷的第一空气桥结构,所述空腔与所述下电极、所述第一压电层、所述第二压电层以及所述上电极在器件厚度方向上存在重叠区域,该重叠区域构成体声波谐振器的谐振区。

200.下面,将结合图17(a)至图17(g)对上述步骤s601至步骤s611进行详细说明。

201.具体地,步骤s601至步骤s605可以参考前述步骤s401至步骤s405,为了简明起见在此不再重复描述。执行步骤s605后所得到的结构可以相应参考图 13(c)。后续将以图13(c)所示结构为基础对后续步骤s606至s611进行说明。

202.在步骤s606中,首先,如图17(a)所示,对第一压电层103的第三区域进行刻蚀以形成第一凹槽结构103a,该第三区域位于待形成谐振区的外侧且靠近或紧邻待形成谐振区,该第三区域的水平投影和所述第一区域的水平投影之间不存在重叠。接着,如图17(b)所示,利用第一牺牲材料103b对第一凹槽结构进行填充。

203.需要说明的是,(1)在本实施例中,第一凹槽结构103a贯穿第一压电层103。在其他实施例中,第一凹槽结构103a也可以不贯穿第一压电层103; (2)在本实施例中,第一区域和第三区域二者的水平投影环绕待形成谐振区的水平投影的整个外周。在其他实施例中,第一区域和第三区域二者的水平投影也可以仅环绕待形成谐振区的水平投影的部分外周。

204.在步骤s607中,如图17(c)所示,在填充第一凹槽结构所得到的结构上 (即在图17

(b)所示结构上)形成第二凸起结构107,该第二凸起结构107位于待形成第二压电层的第二区域的下方,该第二区域位于待形成谐振区的外侧且靠近或紧邻待形成谐振区。在本实施例中,第二压电层的第二区域和第一压电层的第三区域二者的水平投影恰好重合,所以第二凸起结构107恰好形成在第一牺牲材料103b上。本领域技术人员可以理解的是,第二压电层的第二区域其水平投影还可以和第一压电层第三区域的水平投影不重合、或部分重合(即第二凸起结构107还可以形成在第一压电层103上,或者部分形成在第一牺牲材料103b、其余部分形成在第一压电层103上)。

205.在步骤s608中,如图17(d)所示,在第一压电层103上形成第二压电层104,该第二压电层104对第一压电层103以及第二凸起结构107形成覆盖。其中,第二压电层104采用非掺杂压电材料实现。

206.在步骤s609中,如图17(e)所示,对第二压电层104的第四区域进行刻蚀以形成第二凹槽结构104a,该第四区域位于待形成谐振区的外侧且靠近或紧邻待形成谐振区,该第四区域的水平投影和第二区域的水平投影之间不存在重叠。

207.需要说明的是,(1)在本实施例中,第二凹槽结构104a贯穿第二压电层104。在其他实施例中,第二凹槽结构104a也可以不贯穿第二压电层104; (2)在本实施例中,第四区域和第二区域二者的水平投影环绕待形成谐振区的水平投影的整个外周。在其他实施例中,第四区域和第二区域二者的水平投影也可以仅环绕待形成谐振区的水平投影的部分外周。(3)优选地,第一牺牲材料103b、第三牺牲材料101以及第二凸起结构107的材料相同。(4) 在其他实施例中,还可以利用第二牺牲材料(优选与第一牺牲材料103b、第三牺牲材料101以及第二凸起结构107的材料相同)对第二凹槽结构104a进行填充。

208.在步骤s610中,如图17(f)所示,在第二压电层103上形成上电极105a。

209.在步骤s611中,如图17(g)所示,通过例如释放孔(未示出)的方式移除第一牺牲材料103b、第三牺牲材料101、以及第二凸起结构107。

210.第一牺牲材料103b移除后,原本被第一牺牲材料103b所占据的空间(即第一凹槽结构所在空间)得以释放。第二凸起结构107移除后,原本被第二凸起结构107所占据的空间得以释放以形成第二空气隙107a,相应地在第二压电层104的第二区域中形成悬空且向上凸起第二空气桥结构107b(即第二压电层104位于第二空气隙107a上方的部分)。第三牺牲材料101移除后,在叠层结构和衬底100之间形成空腔101a,该空腔101a与下电极102a、第一压电层103、第二压电层104以及上电极105a在器件厚度方向上存在重叠区域,该重叠区域即为体声波谐振器的谐振区。此外,移除第三牺牲材料101形成空腔101a的同时,相应在第一压电层103的第一区域中形成悬空且向下凹陷的第一空气桥结构106b,该第一空气桥106b位于空腔101a中。至此体声波谐振器制造完成,其中,第一压电层103中的第一空气桥结构106b和第一凹槽结构103a共同构成第一声反射部,第二压电层104中的第二空气桥结构107b 和第二凹槽结构104a共同构成第二声反射部。此处需要说明的是,针对于第二凹槽结构104a内填充有第二牺牲材料的情况,则还需要移除第二牺牲材料,其中,第二牺牲材料可以利用腐蚀溶液直接移除。第二牺牲材料移除后,原本被第二牺牲材料所占据的空间(即第二凹槽结构所在空间)得以释放。

211.第一压电层和第二压电层中均形成有靠近或紧邻谐振区的凹槽结构和空气桥结构,该凹槽结构和空气桥结构可以提供声阻抗的不匹配,有利于减少声波的横向传播,从而

提升体声波谐振器的性能。

212.在又一个具体实施例中,在第一压电层中形成第一声反射部、以及在第二压电层中形成第二声反射部的步骤包括:在形成下电极之后以及在形成第一压电层之前,在形成下电极后得到的结构上形成第一凸起结构,该第一凸起结构位于待形成第一压电层的第一区域的下方,该第一区域位于待形成谐振区的外侧且靠近或紧邻待形成谐振区;在形成第二压电层之后以及在形成上电极之前,对第二压电层和第一压电层构成的结构的第二区域进行刻蚀以形成第二凹槽结构,该第二区域位于待形成谐振区的外侧且靠近或紧邻待形成谐振区;以及在形成上电极之后移除第一凸起结构以在第一压电层的第一区域中形成向上凸起的第一空气桥结构;其中,第一空气桥结构以及第二凹槽结构位于第一压电层中的部分共同构成第一声反射部,第二凹槽结构位于第二压电层中的部分构成第二声反射部。

213.下面仍以空气隙型体声波谐振器为例对上述具体实施例的各个步骤进行详细说明。请参考图18,图18是根据本发明的又一个优选实施例的体声波谐振器的制造方法流程图。如图所示,该制造方法包括:

214.在步骤s701中,提供衬底;

215.在步骤s702中,在所述衬底上形成第三凹槽结构并利用第三牺牲材料对该第三凹槽结构进行填充;

216.在步骤s703中,在所述衬底上形成下电极;

217.在步骤s704中,在形成下电极后得到的结构上形成第一凸起结构,该第一凸起结构位于待形成第一压电层的第一区域的下方,该第一区域位于待形成谐振区的外侧且靠近或紧邻待形成谐振区;

218.在步骤s705中,在所述衬底上形成第一压电层,该第一压电层采用含掺杂压电材料实现,该含掺杂压电材料中掺杂有用于提升所述第一压电层机电耦合系数的杂质元素;

219.在步骤s706中,在所述第一压电层上形成第二压电层,该第二压电层采用非掺杂压电材料实现;

220.在步骤s707中,对第二压电层和第一压电层构成的结构的第二区域进行刻蚀以形成第二凹槽结构,该第二区域位于待形成谐振区的外侧且靠近或紧邻待形成谐振区;

221.在步骤s708中,在所述第二压电层上形成上电极;

222.在步骤s709中,移除第一凸起结构以在第一压电层的第一区域中形成向上凸起的第一空气桥结构,以及移除所述第三牺牲材料以在所述叠层结构和所述衬底之间形成空腔,该空腔与所述下电极、所述第一压电层、所述第二压电层以及所述上电极在器件厚度方向上存在重叠区域,该重叠区域构成体声波谐振器的谐振区。

223.下面,将结合图19(a)至图19(f)对上述步骤s701至步骤s709进行详细说明。

224.具体地,步骤s701至步骤s703可以参考前述步骤s101至步骤s103,为了简明起见在此不再重复描述。执行步骤s703后所得到的结构可以相应参考图 3(d)。后续将以图3(d)所示结构为基础对后续步骤s704至s709进行说明。

225.在步骤s704中,如图19(a)所示,在形成下电极103a所得到的结构上(即图3(d)所示结构上)形成第一凸起结构106,该第一凸起结构106位于待形成第一压电层的第一区域的下方,该第一区域位于待形成谐振区的外侧且靠近或紧邻待形成谐振区。第一凸起结构106的材料优选与第三牺牲材料101相同。

226.在步骤s705中,如图19(b)所示,在衬底100上形成第一压电层103,该第一压电层103对图19(a)所示结构的上表面形成覆盖。其中,第一压电层103 采用含掺杂压电材料实现,该含掺杂压电材料中掺杂有用于提升所述第一压电层机电耦合系数的杂质元素。在本实施例中,第一压电层103的上表面执行了平坦化操作。本领域技术人员可以理解的是,在其他实施例中,平坦化操作也可以不被执行。

227.在步骤s706中,如图19(c)所示,在第一压电层103上形成第二压电层104,该第二压电层104采用非掺杂压电材料实现。

228.在步骤s707中,如图19(d)所示,对第二压电层104和第一压电层103构成的结构的第二区域进行刻蚀以形成第二凹槽结构104a,该第二区域位于待形成谐振区的外侧且靠近或紧邻待形成谐振区。

229.需要说明的是,(1)在本实施例中,第二凹槽结构104a贯穿第二压电层104并延伸至第一压电层103中、但未贯穿第二压电层104和第一压电层103 所构成的结构。在其他实施例中,第二凹槽结构104a还可以仅通过刻蚀第二压电层104形成(可以贯穿第二压电层104、也可以不贯穿第二压电层104),又或者贯穿第二压电层104和第一压电层103所构成的结构。本发明对此不做任何限定。(2)优选地,第一区域和第二区域二者的水平投影环绕待形成谐振区的水平投影的整个外周,且第一区域和第二区域的水平投影之间不存在重叠区域。本领域技术人员可以理解的是,第一区域和第二区域二者的水平投影也可以仅环绕待形成谐振区的水平投影的部分外周。(3)在其他实施例中,还可以利用第二牺牲材料(优选与第三牺牲材料101以及第一凸起结构106的材料相同)对第二凹槽结构104a进行填充。

230.在步骤s708中,如图19(e)所示,在第二压电层104上形成上电极105a。

231.在步骤s709中,如图19(f)所示,通过例如释放孔(未示出)的方式移除第一凸起结构106以及第三牺牲材料101。

232.第一凸起结构106移除后,原本被第一凸起结构106所占据的空间得以释放以形成第一空气隙106a,相应地在第一压电层103的第一区域中形成悬空且向上凸起第一空气桥结构106b(即第一压电层103位于第一空气隙106a上方的部分)。第三牺牲材料101移除后,在叠层结构和衬底100之间形成空腔 101a,该空腔101a与下电极102a、第一压电层103、第二压电层104以及上电极105a在器件厚度方向上存在重叠区域,该重叠区域即为体声波谐振器的谐振区。至此体声波谐振器制造完成,其中,第一空气桥结构106b、以及第二凹槽结构104a中位于第一压电层103中的部分共同构成第一声反射部,第二凹槽结构104a中位于第二压电层104中的部分构成第二声反射部。此处需要说明的是,针对于第二凹槽结构104a内填充有第二牺牲材料的情况,则还需要移除第二牺牲材料,其中,第二牺牲材料可以利用腐蚀溶液直接移除。第二牺牲材料移除后,原本被第二牺牲材料所占据的空间(即第二凹槽结构所在空间)得以释放。

233.第一压电层中形成有靠近或紧邻谐振区的凹槽结构和空气桥结构,第二压电层中形成有靠近或紧邻谐振区的凹槽结构,该凹槽结构和空气桥结构可以提供声阻抗的不匹配,有利于减少声波的横向传播,从而提升体声波谐振器的性能。

234.在又一个具体实施例中,在第一压电层中形成第一声反射部、以及在第二压电层中形成第二声反射部的步骤包括:在形成下电极之后以及在形成所述第二压电层之前,在衬底上形成第一压电子层,对该第一压电子层的第一区域进行刻蚀以形成贯穿该第一压电

2,其中,第二压电子层103-2和第一压电子层103-1共同构成第一压电层。该在本实施例中,第一压电子层103-1和第二压电子层 103-2均采用含掺杂压电材料实现,该含掺杂压电材料中掺杂有用于提升所述第一压电层机电耦合系数的杂质元素。需要说明的是。(1)第一压电子层103-1和第二压电子层103-2的材料可以相同、也可以不同;(2)第一压电子层103-1和第二压电子层103-2的厚度可以根据实际设计需求相应制定。

247.在步骤s805中,如图21(e)所示,在第一压电层103上形成第二压电层104,该第二压电层104采用非掺杂压电材料实现。

248.在步骤s806中,首先,如图21(f)所示,对第二压电层104和第一压电层 103构成的结构的第二区域进行刻蚀以形成第二凹槽结构104a,该第二区域位于待形成谐振区的外侧且靠近或紧邻待形成谐振区。

249.需要说明的是,(1)在本实施例中,第二凹槽结构104a贯穿第二压电层104并延伸至第一压电层103中、但未贯穿第二压电层104和第一压电层103 所构成的结构。在其他实施例中,第二凹槽结构104a还可以仅通过刻蚀第二压电层104形成(可以贯穿第二压电层104、也可以不贯穿第二压电层104),又或者贯穿第二压电层104和第一压电层103所构成的结构。本发明对此不做任何限定。(2)优选地,第一区域和第二区域二者的水平投影环绕待形成谐振区的水平投影的整个外周,且第一区域和第二区域的水平投影之间不存在重叠区域、或部分重叠。本领域技术人员可以理解的是,第一区域和第二区域二者的水平投影也可以仅环绕待形成谐振区的水平投影的部分外周。针对于第一区域和第二区域的水平投影之间存在重叠的情况,优选第二凹槽结构104a和第一凹槽结构103a不贯穿,以确保整个压电结构上不存在任何对其形成贯穿的凹槽结构,有利于确保体声波谐振器的结构稳定性。(3)在其他实施例中,还可以利用第二牺牲材料(优选与第三牺牲材料101以及第一牺牲材料103b相同)对第二凹槽结构104a进行填充。

250.在步骤s807中,如图21(g)所示,在第二压电层104上形成上电极105a。

251.在步骤s808中,如图21(h)所示,通过例如释放孔(未示出)的方式移除第一牺牲材料103a以及第三牺牲材料101。

252.第一牺牲材料103b移除后,原本被第一牺牲材料103b所占据的空间(即第一凹槽结构所在空间)得以释放。第三牺牲材料101移除后,在叠层结构和衬底100之间形成空腔101a,该空腔101a与下电极102a、第一压电层103、第二压电层104以及上电极105a在器件厚度方向上存在重叠区域,该重叠区域即为体声波谐振器的谐振区。至此体声波谐振器制造完成,其中,第一凹槽结构103a、以及第二凹槽结构104a中位于第一压电层103中的部分共同构成第一声反射部,第二凹槽结构104a中位于第二压电层104中的部分构成第二声反射部。此处需要说明的是,针对于第二凹槽结构104a内填充有第二牺牲材料的情况,则还需要移除第二牺牲材料,其中,第二牺牲材料可以利用腐蚀溶液直接移除。第二牺牲材料移除后,原本被第二牺牲材料所占据的空间(即第二凹槽结构所在空间)得以释放。

253.第一压电层和第二压电层中均形成有靠近或紧邻谐振区的凹槽结构,该凹槽结构可以提供声阻抗的不匹配,有利于减少声波的横向传播,从而提升体声波谐振器的性能。

254.需要说明的是,(1)针对于仅在第一压电层或第二压电层中形成声反射部的情况,可以参考前文中对相应层的操作步骤,为了简明起见,在此不再赘述。(2)声反射部是形成在空腔内向下凹陷的空气桥结构的情况还适用于反面刻蚀型体声波谐振器。在空气隙型体

声波谐振器的制造方法中,对衬底第三凹槽结构中的第三牺牲材料进行刻蚀以形成第四凹槽结构,并在后续步骤中通过移除第三牺牲材料以形成空腔、以及在第一压电层中形成位于该空腔内悬空且向下凹陷的空气桥结构。而针对于反面刻蚀型体声波谐振器的制造方法来说,在衬底上形成下电极之后通过刻蚀衬底以形成第四凹槽结构,后续在形成上电极之后对衬底背面刻蚀以形成贯穿衬底的开口、以及在第一压电层中形成位于该开口内悬空且向下凹陷的空气桥结构。声反射部是凹槽结构以及向上凸起的空气桥结构的情况同样适用于布拉格反射型体声波谐振器以及反面刻蚀型体声波谐振器,其二者与空气隙型体声波谐振器在制造方法的不同之处主要在于声反射结构的形成步骤上,为了简明起见,在此不再赘述。

255.相应地,本发明还提供了一种体声波谐振器,该体声波谐振器包括:

256.衬底;

257.叠层结构,该叠层结构形成在所述衬底上,从下至上依次包括下电极、第一压电层、第二压电层以及上电极,其中,所述第一压电层采用含掺杂压电材料实现,该含掺杂压电材料中掺杂有用于提升所述第一压电层机电耦合系数的杂质元素,所述第二压电层采用非掺杂压电材料实现;

258.声反射结构,该声反射结构形成在所述衬底内或形成在所述衬底和所述叠层结构之间,且该声反射结构与所述下电极、所述第一压电层、所述第二压电层以及所述上电极在器件厚度方向上存在重叠区域,该重叠区域构成所述体声波谐振器的谐振区。

259.下面将结合图3(h)对体声波谐振器的上述各个组成部分进行详细说明。

260.具体地,如图所示,本发明所提供的体声波谐振器包括衬底100,该衬底100的材料以及厚度等可以参考前文体声波谐振器制造方法中相关部分的内容,为了简明起见,在此不再赘述。

261.如图所示,本发明所提供的体声波谐振器还包括叠层结构,该叠层结构形成在衬底100上、且从下至上依次包括下电极102a、第一压电层103、第二压电层104以及上电极105a。其中,第一压电层103采用含掺杂压电材料实现,该含掺杂压电材料中掺杂有杂质元素,该杂质元素可以提升第一压电层的机电耦合系数。本发明对于杂质元素不做任何限定,凡是将其掺杂进压电材料后可以提升该压电材料机电耦合系数的元素均适用于本发明,例如杂质元素可以是稀土元素中的一种或任意组合,其中稀土元素包括但不限于钪、钇、镧、铈、镨、钕、钷、钐、铕、钆、铽、镝、钬、铒、铥、镱、镥、镁、钛。在本实施例中,含掺杂压电材料是掺钪氮化铝。本领域技术人员可以理解的是,在其他实施例中,含掺杂压电材料还可以是掺杂有杂质元素的氧化锌、铌酸锂、钛锆酸铅等,本发明对此不做任何限定。此外,针对于杂质元素是稀土元素来说,其掺杂浓度范围优选是5%-50%。第二压电层104采用非掺杂压电材料实现。在本实施例中,第二压电层104采用非掺杂的氮化铝实现。本领域技术人员可以理解的是,在其他实施例中,第二压电层104还可以采用非掺杂的氧化锌、铌酸锂、钛锆酸铅等实现,为了简明起见,在此不再一一列举。需要说明的是,(1)下电极102a和上电极105a的材料及厚度等、第一压电层103和第二压电层104的厚度等可以参考前文体声波谐振器制造方法中相关部分的内容,为了简明起见,在此不再赘述;(2)在本实施例中,体声波谐振器还包括形成在衬底100上与下电极102a连接的第一连接部、以及形成在第二压电层104上与上电极105a连接的第二连接部,其中,第一连接部和第二连接部均用于体声波谐振器的信号连

接。

262.本发明所提供的体声波谐振器还包括声反射结构。如图所示,在本实施例中,体声波谐振器是空气隙型体声波谐振器,相应地声反射结构是空腔 101a,该空腔101a由开设在衬底100表面的第三凹槽结构和叠层结构围成,其中,空腔101a、下电极102a、第一压电层103、第二压电层104以及上电极 105a在器件厚度方向上存在重叠区域,该重叠区域构成体声波谐振器的谐振区。需要说明的是,(1)如图所示,在本实施例中,下电极102a落入空腔 101a的开口范围内,在其他实施例中,下电极102a还可以对空腔101a形成完全覆盖,即下电极102a的边缘区域形成在衬底100上并与衬底100接触。(2) 在其他实施例中,体声波谐振器还可以是布拉格反射型体声波谐振器,相应地声反射结构是形成在衬底和叠层结构之间的布拉格反射层;又或者体声波谐振器还可以是反面刻蚀型体声波谐振器,相应地声反射结构是开设在衬底背面并贯穿该衬底的开口。

263.本发明所提供的体声波谐振器包括两层压电层(从下至上分别是第一压电层和第二压电层),其中,第一压电层采用含掺杂压电材料实现,该含掺杂压电材料中掺杂有用于提升第一压电层机电耦合系数的杂质元素,第二压电层采用非掺杂压电材料实现。与压电层仅由一层含掺杂的压电材料实现的现有体声波谐振器相比,本发明所提供的体声波谐振器具有压电层机电耦合系数以及器件品质因数相兼顾、寄生模式小以及应力均衡的特点。

264.优选地,第一压电层中形成第一声反射部,该第一声反射部位于谐振区的外侧且靠近或紧邻谐振区;和/或第二压电层中形成第二声反射部,该第二声反射部位于谐振区的外侧且靠近或紧邻谐振区。针对于第一压电层中形成有第一声反射部的情况来说,第一声反射部可以是凹槽结构、可以是空气桥结构、还可以是凹槽结构和空气桥结构的组合;同样地,第二声反射部可以是凹槽结构、可以是空气桥结构、还可以是凹槽结构和空气桥结构的组合。本领域技术人员可以理解的是,第一声反射部和第二声发射部不应限于上述凹槽结构、空气桥结构、以及凹槽结构和空气桥结构的组合,其他可以实现声波反射的结构也落入本发明的保护范围,为了简明起见,在此不再对第一声反射部和第二声反射部所有可能的结构进行一一列举。在第一压电层和/ 或第二压电层中形成声反射部,该声波反射部可以提供声阻抗的不匹配,有利于减少声波的横向传播,从而提升体声波谐振器的性能。

265.下面以第一压电层中形成有第一声反射部以及第二压电层中形成有第二声反射部为例进行说明。

266.在一个优选实施例中,第一压电层包括第一声反射部以及第二压电层包括第二声反射部,其中,第一声反射部是通过对第一压电层上表面进行刻蚀所形成的第一凹槽结构,第二声反射部是通过对第二压电层上表面进行刻蚀所形成的第二凹槽结构。下面将结合图6(f)以空气隙型体声波谐振器为例进行说明。本领域技术人员可以理解的是,布拉格反射型体声波谐振器以及反面刻蚀型体声波谐振器同样适用。

267.在本实施例中,如图所示,第一凹槽结构103a形成在第一压电层103中,具体位于谐振区的外侧且紧邻谐振区。在本实施例中,如图所示,第一凹槽结构103a贯穿第一压电层103,在其他实施例中,第一凹槽结构103a也可以不贯穿第一压电层103。在本实施例中,第一凹槽结构103a围绕谐振区的部分外周,即第一凹槽结构103a的水平投影围绕谐振区水平投影的部分边缘。在其他实施例中,第一凹槽结构103a还可以环绕整个谐振区。在本实施例中,第一凹槽结构103a紧邻谐振区,即谐振区水平投影中被第一凹槽结构103a水平投影所

围绕部分的边缘,与第一凹槽结构103a水平投影的内边缘重合。针对于第一凹槽结构103a紧邻谐振区且环绕整个谐振区的情况,第一凹槽结构 103a的水平投影其内边缘与谐振区水平投影的整个边缘重合。本领域技术人员可以理解的是,第一凹槽结构103a紧邻谐振区是优选实施方式,在其他实施例中,第一凹槽结构103a也可以形成在靠近谐振区的位置上。此外,在本实施例中,第一凹槽结构103a是一整个凹槽,在其他实施例中第一凹槽结构 103a还可以由多个第一凹槽单元构成,该多个第一凹槽单元沿谐振区边缘间隔排列。

268.在本实施例中,如图所示,第二凹槽结构104a形成在第二压电层104中,具体位于谐振区的外侧且紧邻谐振区。在本实施例中,如图所示,第二凹槽结构104a贯穿第二压电层104,在其他实施例中,第二凹槽结构104a也可以不贯穿第二压电层104。在本实施例中,第二凹槽结构104a围绕谐振区的部分外周,即第二凹槽结构104a的水平投影围绕谐振区水平投影的部分边缘。在其他实施例中,第二凹槽结构104a还可以环绕整个谐振区。在本实施例中,第二凹槽结构104a紧邻谐振区,即谐振区水平投影中被第二凹槽结构104a水平投影所围绕部分的边缘,与第二凹槽结构104a水平投影的内边缘重合。针对于第二凹槽结构104a紧邻谐振区且环绕整个谐振区的情况,第二凹槽结构 104a的水平投影其内边缘与谐振区水平投影的整个边缘重合。本领域技术人员可以理解的是,第二凹槽结构104a紧邻谐振区是优选实施方式,在其他实施例中,第二凹槽结构104a也可以形成在靠近谐振区的位置上。此外,在本实施例中,第二凹槽结构104a是一整个凹槽,在其他实施例中第二凹槽结构 104a还可以由多个第二凹槽单元构成,该多个第二凹槽单元沿谐振区边缘间隔排列。

269.第一压电层以及第二压电层中形成有靠近或紧邻谐振区的凹槽结构,该凹槽结构可以将从谐振区向外传播的声波反射回谐振区内,从而有利于减少声波的横向泄露,进而有利于提升体声波谐振器的性能。

270.针对于第一凹槽结构贯穿第一压电层、以及第二凹槽结构贯穿第二压电层的情况,优选地,第一凹槽结构的水平投影和第二凹槽结构的水平投影环绕谐振区的水平投影的整个外周,与此同时,第一凹槽结构的水平投影和第二凹槽结构的水平投影之间不存在重叠区域。也就是说,第一凹槽结构的水平投影和第二凹槽结构的水平投影恰好形成一个环形,该环形对谐振区的水平投影形成完全环绕。这种设计方式的优点在于,在有效减少声波横向泄露的同时,还确保了体声波谐振器的结构稳定性。本领域技术人员可以理解的是,本发明对于第一凹槽结构和第二凹槽结构的具体布局方式并不做任何限定,只要是其二者的水平投影不存在重叠区域、且环绕谐振区的水平投影的整个外周即可。下面,以谐振区的水平投影和下电极的水平投影是形状相同且边一一对应的多边形为例,对第一凹槽结构和第二凹槽结构的一种优选布局方式进行说明。具体地,定义下电极水平投影中的第一边对应于下电极与第一连接部形成连接的边、以及定义谐振区水平投影中的第二边对应于下电极水平投影中第一边,基于此,对第一凹槽结构进行布局使其水平投影对谐振区水平投影中除了第二边之外的其他边形成围绕,相应地第二凹槽结构其水平投影对谐振区水平投影中的第二边形成围绕,从而使第一凹槽结构和第二凹槽结构其二者的水平投影不存在重叠区域、且环绕谐振区的水平投影的整个外周。

271.在另一个优选实施例中,如图11(g)所示,第一声反射部是形成在第一压电层103中向上凸起且悬空的第一空气桥结构106b,第二声反射部是形成在第二压电层104中向上凸起且悬空的第二空气桥结构107b。需要说明的是,本发明对于第一空气桥结构106b和第

二空气桥结构107b的具体形成位置不做任何限定。优选地,第一空气桥结构106b的水平投影和第二空气桥结构 107b的水平投影环绕谐振区的水平投影的整个外周,且第一空气桥结构106b 的水平投影和第二空气桥结构107b的水平投影之间不存在重叠区域。第一压电层和第二压电层中所形成的靠近或紧邻谐振区的空气桥结构可以提供声阻抗的不匹配,有利于减少声波的横向传播,从而提升体声波谐振器的性能。此外本领域技术人员可以理解的是,图11(g)所示结构为空气隙型体声波谐振器,但布拉格反射型体声波谐振器以及反面刻蚀型体声波谐振器同样适用。

272.在又一个优选实施例中,如图13(g)所示,声反射结构是由开设在衬底 100上的第三凹槽结构与叠层结构所围成的空腔101a;第一声反射部是形成在空腔101a内、向下凹陷且悬空的第一空气桥结构106b,第二声反射部是形成在第二压电层104中向上凸起且悬空的第二空气桥结构107b。需要说明的是,本发明对于第一空气桥结构106b和第二空气桥结构107b的具体形成位置不做任何限定。优选地,第一空气桥结构106b的水平投影和第二空气桥结构 107b的水平投影环绕谐振区的水平投影的整个外周,且第一空气桥结构106b 的水平投影和第二空气桥结构107b的水平投影之间不存在重叠区域。第一压电层和第二压电层中所形成的靠近或紧邻谐振区的空气桥结构可以提供声阻抗的不匹配,有利于减少声波的横向传播,从而提升体声波谐振器的性能。此外本领域技术人员可以理解的是,图13(g)所示结构为空气隙型体声波谐振器,但反面刻蚀型体声波谐振器同样适用。

273.在又一个优选实施例中,如图15(g)所示,第一声反射部包括形成在第一压电层103中的第一凹槽结构以及向上凸起且悬空的第一空气桥结构106b,第二声反射部包括形成在第二压电104层中的第二凹槽结构104a以及向上凸起且悬空的第二空气桥结构107b。需要说明的是,(1)在本实施例中,第二空气桥结构107b和第一凹槽结构的水平投影恰好重合,第一空气桥结构 106b和第二凹槽结构的水平投影恰好重合。在其他实施例中也可以不重合。 (2)本发明对于第一空气桥结构106b和第一凹槽结构103a的具体形成位置不做任何限定,优选其二者的水平投影环绕谐振区的水平投影的整个外周 (也可以仅环绕谐振区的水平投影的部分外周)。同样地,本发明对于第二空气桥结构107b和第二凹槽结构104a的具体形成位置也不做任何限定,优选其二者的水平投影环绕谐振区的水平投影的整个外周(也可以仅环绕谐振区的水平投影的部分外周)。第一压电层和第二压电层中所形成的靠近或紧邻谐振区的凹槽结构和空气桥结构可以提供声阻抗的不匹配,有利于减少声波的横向传播,从而提升体声波谐振器的性能。此外本领域技术人员可以理解的是,图15(g)所示结构为空气隙型体声波谐振器,但布拉格反射型体声波谐振器以及反面刻蚀型体声波谐振器同样适用。

274.在又一个优选实施例中,如图17(g)所示,声反射结构是由开设在衬底 100上的第三凹槽结构与叠层结构所围成的空腔101a;第一声反射部包括形成在第一压电层103中的第一凹槽结构103a以及形成在空腔101a内向下凹陷且悬空的第一空气桥结构106b,第二声反射部包括形成在第二压电层104中的第二凹槽结构104a以及向上凸起且悬空的第二空气桥结构107b。需要说明的是,本发明对于第一空气桥结构106b和第一凹槽结构103a的具体形成位置不做任何限定,优选其二者的水平投影环绕谐振区的水平投影的整个外周 (也可以仅环绕谐振区的水平投影的部分外周)。同样地,本发明对于第二空气桥结构107b和第二凹槽结构104a的具体形成位置也不做任何限定,优选其二者的水平投影环绕谐振区的水平

投影的整个外周(也可以仅环绕谐振区的水平投影的部分外周)。第一压电层和第二压电层中所形成的靠近或紧邻谐振区的凹槽结构和空气桥结构可以提供声阻抗的不匹配,有利于减少声波的横向传播,从而提升体声波谐振器的性能。此外本领域技术人员可以理解的是,图17(g)所示结构为空气隙型体声波谐振器,但反面刻蚀型体声波谐振器同样适用。

275.在又一个优选实施例中,如图19(f)所示,第一压电层103中形成有向上凸起且悬空的第一空气桥结构106b,第二压电层104和第一压电层103所构成的结构中形成有第二凹槽结构104a,第一空气桥结构106b以及第二凹槽结构 104a位于第一压电层103中的部分共同构成第一声反射部,第二凹槽结构 104a位于第二压电层104中的部分构成第二声反射部。需要说明的是,(1) 在本实施例中,第二凹槽结构104a贯穿第二压电层104并延伸至第一压电层 103中、但未贯穿第二压电层104和第一压电层103所构成的结构。在其他实施例中,第二凹槽结构104a还可以仅形成在第二压电层104中(可以贯穿第二压电层104、也可以不贯穿第二压电层104),又或者贯穿第二压电层104 和第一压电层103所构成的结构。(2)优选地,第一空气桥结构106b和第二凹槽结构104a二者的水平投影环绕谐振区的水平投影的整个外周。第一压电层和第二压电层中所形成的靠近或紧邻谐振区的凹槽结构以及空气桥结构可以提供声阻抗的不匹配,有利于减少声波的横向传播,从而提升体声波谐振器的性能。此外本领域技术人员可以理解的是,图19(f)所示结构为空气隙型体声波谐振器,但布拉格反射型体声波谐振器以及反面刻蚀型体声波谐振器同样适用。

276.在又一个优选实施例中,如图21(h)所示,第一压电层从下至上依次包括第一压电子层103-1和第二压电子层103-2,第一压电子层103-1中形成有贯穿第一压电子层103-1的第一凹槽结构103a,第二压电层104和第一压电层所构成的结构中形成有第二凹槽结构104a,第一凹槽结构103a以及第二凹槽结构104a位于第一压电层中的部分共同构成第一声反射部,第二凹槽结构 104a位于第二压电层104中的部分构成第二声反射部。需要说明的是,(1) 在本实施例中,第二凹槽结构104a贯穿第二压电层104并延伸至第一压电层中、但未贯穿第二压电层104和第一压电层所构成的结构。在其他实施例中,第二凹槽结构104a还可以仅形成在第二压电层104中(可以贯穿第二压电层 104、也可以不贯穿第二压电层104),又或者贯穿第二压电层104和第一压电层所构成的结构。(2)优选地,第一凹槽结构103a和第二凹槽结构104a 二者的水平投影环绕谐振区的水平投影的整个外周,且第一凹槽结构103a和第二凹槽结构104a的水平投影之间不存在重叠区域、或部分重叠。本领域技术人员可以理解的是,第一凹槽结构103a和第二凹槽结构104a二者的水平投影也可以仅环绕谐振区的水平投影的部分外周。针对于第一凹槽结构103a和第二凹槽结构104a的水平投影之间存在重叠的情况,优选第二凹槽结构104a 和第一凹槽结构103a不贯穿,以确保整个压电结构上不存在任何对其形成贯穿的凹槽结构,有利于确保体声波谐振器的结构稳定性。第一压电层和第二压电层中所形成的靠近或紧邻谐振区的凹槽结构可以提供声阻抗的不匹配,有利于减少声波的横向传播,从而提升体声波谐振器的性能。此外本领域技术人员可以理解的是,图21(h)所示结构为空气隙型体声波谐振器,但布拉格反射型体声波谐振器以及反面刻蚀型体声波谐振器同样适用。

277.相应地,本发明还提供了一种滤波器,该滤波器包括体声波谐振器,其中,该体声波谐振器采用前述制造方法形成、或是采用前述体声波谐振器实现。考虑到体声波谐振器的具体结构可以参考前文相应部分的内容,为了简明起见,在此不再重复描述。由于本发明

所提供的体声波谐振器具有机电耦合系数和品质因数相兼顾、寄生模式小以及应力均衡的特性,所以基于该体声波谐振器所形成的滤波器相应具有性能优的特性。

278.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化涵括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。此外,显然“包括”一词不排除其他部件、单元或步骤,单数不排除复数。系统权利要求中陈述的多个部件、单元或装置也可以由一个部件、单元或装置通过软件或者硬件来实现。

279.以上所揭露的仅为本发明的一些较佳实施例而已,当然不能以此来限定本发明之权利范围,因此依本发明权利要求所作的等同变化,仍属本发明所涵盖的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。