一种垂直型mosfet芯片的封装结构的封装方法

技术领域

1.本发明涉及一种垂直型mosfet芯片的封装结构的封装方法,属于半导体封装技术领域。

背景技术:

2.mosfet的英文全称metal oxide semiconductor field effect transistor ,即金属氧化物半导体场效应管。垂直型mosfet是一种常见的电压型控制器件,具有开关速度快、高频性能、输入阻抗高、噪声小、驱动功率小、动态范围大、安全工作区域(soa)宽等一系列的优点,因此被广泛的应用于开关电源、电机控制、电动工具等各行各业。

3.随着5g行业、消费类电子和新能源汽车行业的发展,例如5g基站的功耗提升,5g基站功耗为4g的两倍,为了降低功耗需求,需要增加对垂直型mosfet的低损耗、高热稳定性要求,这也对封装类型的导通电阻低、发热量低和散热快有更高的要求。

4.导通电阻(rds)即漏源极间的电阻是功率垂直型mosfet主要的特征参数之一,垂直垂直型mosfet器件通过将漏极区置于与源极接点的相反的表面上来实现低的rds ( on )。通过将漏极区置于与源极接点相反的表面上,缩短了电流的传导通路(导电路径, conduction path ),这使得rds( on )降低。

5.在传统焊线式封装类型中,导通电阻等于芯片的导通电阻与封装的寄生电阻之和,即导通电阻rds(on)=r

l

rd rw rds(on),其中,r

l

为引线框架电阻、rd为芯片漏极与框架之间的电阻、rw为键合线电阻、rds(on) 为芯片内部电阻。传统焊线式封装均是采用打线的封装形式,键合线电阻rw较大,从而会增大整个封装的导通电阻,最终影响产品的电流承载能力;并且传统垂直型mosfet封装形式,均是将芯片完全包裹在封装的塑封体内,造成芯片工作时产生的热量不能及时散发出去,制约了产品的性能提升。

技术实现要素:

6.为了克服传统垂直型mosfet 焊线式封装结构的实现方法的不足,本发明提供了一种垂直型mosfet芯片的封装结构的封装方法,使得采用此种封装方式的垂直型mosfet芯片可以实现低导通电阻、承载大电流、散热性能优异的目的,且封装结构简单。

7.本发明的技术方案:本发明提供了一种垂直型mosfet芯片的封装结构的封装方法,其工艺方法如下:步骤一、准备来料的晶圆,通过来料检查工艺挑拣合格晶圆,并进行清洗工艺去除灰尘、油污等,晶圆上有排列整齐的横向与纵向交叉的切割道ⅰ,切割道ⅰ将晶圆预分成复数颗垂直型mosfet芯片,每一垂直型mosfet芯片的正面设有源极区和栅极区、背面设为漏极区;步骤二、依次通过溅射、腐蚀、化学沉积、印刷或者喷涂液态金属的方式分别在垂直型mosfet芯片的源极区制作源极导电垫、在其栅极区设置栅极导电垫;步骤三、通过低温烧结银连接技术在垂直型mosfet芯片的漏极区形成高电导率的

银微粒烧结体作为导电线路层;步骤四、采用切割工艺沿切割道ⅰ形成复数颗独立的垂直型mosfet芯片;步骤五、准备一金属导电散热原板,依次将垂直型mosfet芯片的背面整齐装贴到金属导电散热原板上,垂直型mosfet芯片彼此之间留有横向和纵向的切割道ⅱ;步骤六、沿切割道ⅱ,将金属导电散热原板切开形成贴合在垂直型mosfet芯片背面的金属导电散热板,形成新的芯片单体;步骤七、准备立体金属框架条,其背面的刻蚀面朝上,在其上阵列设置复数个镂空图案、横向切割道ⅲ、纵向切割道ⅲ和对位点,横向切割道ⅲ设置在立体金属框架条的上下两侧边,所述每个镂空图案在上下横向切割道ⅲ的区域内呈连续的图形,上下横向切割道ⅲ分别穿过每一个镂空图案的上沿和下沿,所述横向切割道ⅲ和纵向切割道ⅲ将立体金属框架条预分割成复数个立体金属框架,每一立体金属框架均有不连续的源极金属片和栅极金属片,源极金属片和栅极金属片向内分别延伸出源极金属桥墩和栅极金属桥墩,镂空图案形成源极金属片和栅极金属片的间隙,所述间隙分离源极金属片和栅极金属片;在源极金属片的刻蚀表面的左侧和栅极金属片的刻蚀表面的右侧上形成源极金属引脚和栅极金属引脚,所述源极金属引脚和栅极金属引脚与立体金属框架共同构成型腔;步骤八、依次将所述芯片单体的正面倒装放入立体金属框架条的型腔内,通过对位点对位,其源极导电垫和栅极导电垫分别与源极金属桥墩和栅极金属桥墩对应固连,实现垂直型mosfet芯片的源极和栅极分别与引线框架上的源极金属引脚和栅极金属引脚电路导通;步骤九、通过薄膜辅助塑封单面成型工艺用塑封材料将立体金属框架条和 垂直型mosfet芯片包覆,并填充镂空图案;步骤十、通过研磨工艺暴露出立体金属框架条的源极金属引脚的刻蚀表面和栅极金属引脚的刻蚀表面,以及垂直型mosfet芯片的背面的金属导电散热板的表面ⅱ;步骤十一、依次通过溅射、腐蚀、化学沉积、 印刷或者喷涂液态金属的方式在源极金属引脚的刻蚀表面、栅极金属引脚的刻蚀表面、金属导电散热板的表面ⅱ分别制作导电金属层ⅰ、导电金属层ⅱ和导电金属层ⅲ;步骤十二、沿横向切割道ⅲ和纵向切割道ⅲ将上述封装体分割成复数颗垂直型mosfet芯片的封装结构单体,将垂直型mosfet芯片的源极和栅极通过立体金属框架向上引至与垂直型mosfet芯片的漏极相同的平面。

8.进一步地,步骤七中,所述源极金属引脚和栅极金属引脚的成形工艺:在所述源极金属片的刻蚀表面的左侧和栅极金属片的刻蚀表面的右侧上依次通过溅射腐蚀、化学沉积、印刷或者喷涂的方式在立体金属框架的刻蚀表面形成源极金属引脚和栅极金属引脚。

9.进一步地,步骤七中,所述源极金属引脚和栅极金属引脚的成形工艺:通过光刻、金属沉积成形高度相同的若干个金属柱,通过焊接工艺将金属柱的底部连接到源极金属片的左侧刻蚀表面和栅极金属片的右侧刻蚀表面,分别形成所述源极金属引脚和栅极金属引脚。

10.进一步地,步骤七中,所述源极金属引脚和栅极金属引脚的成形工艺:准备金属薄

片,采用高反激光器通过激光切割工艺形成高度相同的若干个金属柱,通过焊接工艺将金属柱的底部连接到源极金属片的刻蚀表面的左侧和栅极金属片的刻蚀表面的右侧,分别形成所述源极金属引脚和栅极金属引脚。

11.进一步地,步骤七中,所述源极金属引脚和栅极金属引脚的成形工艺:准备立体金属框架条的原材,通过多次半刻蚀工艺将多余的金属材料去除,形成带有源极金属引脚和栅极金属引脚、镂空图案的立体金属框架条,所述源极金属引脚和栅极金属引脚呈凹弧形柱状。

12.进一步地,步骤七中,还包括所述源极金属引脚和栅极金属引脚的粗糙面的成形方法如下:用等离子刻蚀工艺将所述源极金属引脚和栅极金属引脚的表面以及所述立体金属框架条的刻蚀面一起进行粗化,粗糙度ra控制范围为:ra为0.2~0.4。

13.进一步地,步骤七中,所述镂空图案呈数字2图形。

14.有益效果本发明一种垂直型mosfet芯片的封装结构的封装方法提供了一种以烧结银为代表的低温焊料连接技术,实现了金属散热板和垂直型mosfet芯片的漏极区的连接,避免了采用传统打线方式,增加了电流承载能力,降低了芯片漏极与引线框架之间的电阻rd,降低了键合线电阻rw,从而达到了降低封装产品的导通电阻rds ( on )的目的,该封装方式能提高生产效率,具有降低生产成本的优势;其形成的垂直型mosfet芯片的封装结构采用垂直型mosfet芯片的正面倒装至立体金属框架的刻蚀面上,通过立体金属框架的折转使用实现了垂直型mosfet芯片的漏极、源极和栅极在同一平面分布,缩短了垂直型mosfet芯片与外界互联距离,增强了芯片的导电效果,精简了封装结构;同时采用金属导电散热板大面积接触垂直型mosfet芯片的背面漏极区,散热性能优异,提升了产品的品质;另外,立体金属框架的源极金属引脚和栅极金属引脚呈凹弧形柱状,增强了金属柱和塑封材料之间的结合力,达到了增加产品可靠性的目的。

附图说明

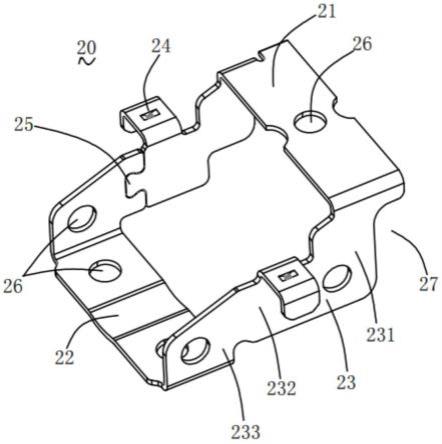

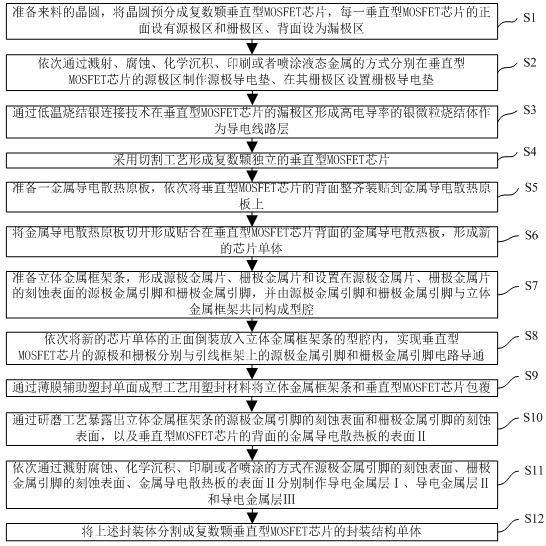

15.图1为本发明一种垂直型mosfet芯片的封装结构的封装方法的流程图;图2为本发明一种垂直型mosfet芯片的封装结构的实施例的剖面结构的示意图;图3为图2的垂直型mosfet芯片、立体金属框架的相对位置的示意图;图4为本发明一种垂直型mosfet芯片的封装结构的实施例的剖面结构的示意图;图5a至图5q为本发明一种垂直型mosfet芯片的封装结构的封装方法的工艺过程的流程图;其中:垂直型mosfet芯片10源极导电垫13栅极导电垫15立体金属框架20金属框架本体21源极金属片211源极金属桥墩212栅极金属片213

栅极金属桥墩214源极金属引脚22源极金属引脚的刻蚀表面221栅极金属引脚24栅极金属引脚的刻蚀表面241间隙25型腔26导电线路层30金属导电散热板40金属导电散热板的表面ⅰ42金属导电散热板的表面ⅱ43导电金属层ⅰ61导电金属层ⅱ63导电金属层ⅲ65塑封材料90;晶圆100切割道ⅰ110立体金属框架条200镂空图案220横向切割道ⅲ210纵向切割道ⅲ230对位点250金属导电散热原板400切割道ⅱ410。

具体实施方式

16.下面结合附图和实施例对本技术作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关发明,而非对该发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与有关发明相关的部分。需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本技术。

17.本发明一种垂直型mosfet芯片的封装结构的封装方法的流程图,如图1所示:s1:准备来料的晶圆,将晶圆预分成复数颗垂直型mosfet芯片,每一垂直型mosfet芯片的正面设有源极区和栅极区、背面设为漏极区;s2:依次通过溅射、腐蚀、化学沉积、印刷或者喷涂液态金属的方式分别在垂直型mosfet芯片的源极区制作源极导电垫、在其栅极区设置栅极导电垫;s3:通过低温烧结银连接技术在垂直型mosfet芯片的漏极区形成高电导率的银微粒烧结体作为导电线路层;s4:采用切割工艺形成复数颗独立的垂直型mosfet芯片;

s5:准备一金属导电散热原板,依次将垂直型mosfet芯片的背面整齐装贴到金属导电散热原板上;s6:将金属导电散热原板切开形成贴合在垂直型mosfet芯片背面的金属导电散热板,形成新的芯片单体;s7:准备立体金属框架条,形成源极金属片、栅极金属片和设置在源极金属片、栅极金属片的刻蚀表面的源极金属引脚和栅极金属引脚,并由源极金属引脚和栅极金属引脚与立体金属框架共同构成型腔;s8:依次将新的芯片单体的正面倒装放入立体金属框架条的型腔内,实现垂直型mosfet芯片的源极和栅极分别与引线框架上的源极金属引脚和栅极金属引脚电路导通;s9:通过薄膜辅助塑封单面成型工艺用塑封材料将立体金属框架条和垂直型mosfet芯片包覆;s10:通过研磨工艺暴露出立体金属框架条的源极金属引脚的刻蚀表面和栅极金属引脚的刻蚀表面,以及垂直型mosfet芯片的背面的金属导电散热板的表面ⅱ;s11:依次通过溅射、腐蚀、化学沉积、印刷或者喷涂的方式在源极金属引脚的刻蚀表面、栅极金属引脚的刻蚀表面、金属导电散热板的表面ⅱ分别制作导电金属层ⅰ、导电金属层ⅱ和导电金属层ⅲ;s12:将上述封装体分割成复数颗垂直型mosfet芯片的封装结构单体。

18.实施例如下:本发明一种垂直型mosfet芯片的封装结构,其垂直型mosfet芯片10的正面设有源极区和栅极区、背面设为漏极区,如图2所示。

19.所述垂直型mosfet芯片10的源极区设置源极导电垫13、其栅极区设置栅极导电垫15,源极导电垫13和栅极导电垫15的横截面呈圆形、矩形或八边形,其材质为复合导电金属层,如cu/sn层或ni/au层。所述垂直型mosfet芯片10的漏极区设置导电线路层30。导电线路层30可以通过低温烧结银连接技术在垂直型mosfet芯片10的漏极区形成高电导率的银微粒烧结体,也可以采用成品焊接材料,如导电胶、软焊料、焊膏等铺设在垂直型mosfet芯片10的漏极区,还可以是铜、银、镍、金、锡、锡银中的一种或者几种材质的组合,如cu/sn层或ni/au层。

20.垂直型mosfet芯片10的背面漏极区通过导电线路层30与金属导电散热板40固连,实现电性导通。金属导电散热板40的横截面尺寸不小于垂直型mosfet芯片10的横截面尺寸,其材质优选导电性能优异的金属铜,金属导电散热板40大面积与漏极区17接触,实现了封装产品的优异散热性能。

21.其立体金属框架20包括金属框架本体21、若干个源极金属引脚22和若干个栅极金属引脚24。源极金属引脚22和栅极金属引脚24的横截面均呈圆形、矩形、六边形等,图3中以圆形示意。

22.所述金属框架本体21包括不连续的源极金属片211和栅极金属片213,源极金属片211和栅极金属片213向内分别延伸出源极金属桥墩212和栅极金属桥墩214,源极金属桥墩212和栅极金属桥墩214的横截面形状分别与所述垂直型mosfet芯片10的源极区和栅极区的形状匹配。源极金属桥墩212和栅极金属桥墩214之间设置间隙25,间隙25能让液态的塑封材料90更顺畅地在其间流动,从而使源极金属片211和栅极金属片213彼此绝缘。源极金

属桥墩212和栅极金属桥墩214分别与所述垂直型mosfet芯片10的源极导电垫13、栅极导电垫15对应固连,具有方向性。图3中以源极金属桥墩212呈顺时针旋转90度的l形、栅极金属桥墩214呈一字形示意。源极金属片211和栅极金属片213的刻蚀表面分别与源极金属引脚22和栅极金属引脚24固连,源极金属片211和栅极金属片213的刻蚀表面为实施刻蚀工艺的刻蚀面,具有一定的粗糙度,其粗糙度ra范围为:ra为0.2~0.4,增强了源极金属片211和栅极金属片213与源极金属引脚22和栅极金属引脚24的固连强度。金属框架本体21与源极金属引脚22、栅极金属引脚24的内部形成型腔26,型腔26用于承载垂直型mosfet芯片10, 垂直型mosfet芯片10的正面倒装在这个型腔26里面,并与立体金属框架20电性连接。

23.在一个可选的实施例中,源极金属片211、栅极金属片213分别与源极金属引脚22、栅极金属引脚24为一体结构。

24.所述源极金属引脚22和栅极金属引脚24的高度相等,其源极金属引脚的刻蚀表面221和栅极金属引脚的刻蚀表面241与金属导电散热板的表面ⅱ43齐平,实现了垂直型mosfet芯片10的源极、栅极、漏极在同一平面分布,缩短了垂直型mosfet芯片10与外界互联距离,增强了芯片的导电效果,避免了采用传统打线方式,降低了芯片漏极与引线框架之间的电阻rd,降低了键合线电阻rw,从而达到了降低封装产品的导通电阻rds ( on )的目的。

25.塑封材料90整体填充并塑封垂直型mosfet芯片10和立体金属框架20以及间隙25,仅露出所述金属导电散热板的表面ⅱ43和源极金属引脚的刻蚀表面221、栅极金属引脚的刻蚀表面241以及金属框架本体21的外侧面,在垂直型mosfet芯片10及其金属导电散热板40与源极金属引脚22和栅极金属引脚24之间设置的塑封材料90能够有效地防止电压击穿造成的短路,提升产品的可靠性。

26.在一个可选的实施例中,所述源极金属引脚22和栅极金属引脚24呈凹弧形柱状,其弧度r是在立体金属框架20的半刻蚀工艺过程中因刻蚀速率的差异产生的,如图4所示,通过控制半刻蚀工艺获得实际需要的弧度r,也可以增加源极金属引脚22和栅极金属引脚24与塑封材料90之间的结合力,达到增加产品可靠性的目的。

27.本发明一种垂直型mosfet芯片的封装结构还包括导电金属层ⅰ26、导电金属层ⅱ27和导电金属层ⅲ28,所述导电金属层ⅰ26设置于源极金属引脚的刻蚀表面221,所述导电金属层ⅱ27设置于栅极金属引脚的刻蚀表面241,所述导电金属层ⅲ28设置于金属导电散热板的表面ⅱ43,便于用来与其他外部器件进行电性连接。

28.本发明一种垂直型mosfet芯片的封装结构的封装方法,其工艺方法如下:步骤一、如图5a所示,准备来料的晶圆100,通过来料检查工艺挑拣合格晶圆,并进行清洗工艺去除灰尘、油污等,晶圆100上有排列整齐的横向与纵向交叉的切割道ⅰ110,切割道ⅰ110将晶圆100预分成复数颗垂直型mosfet芯片10,每一垂直型mosfet芯片10的正面设有源极区和栅极区、背面设为漏极区。

29.步骤二、如图5b所示,依次通过溅射腐蚀、化学沉积、 印刷或者喷涂液态金属的方式分别在垂直型mosfet芯片10的源极区制作源极导电垫13、在其栅极区设置栅极导电垫15;在制作cu/sn层或ni/au层等复合导电金属层时,需要多次重复步骤二的工艺形成相应材质的导电金属层。

30.步骤三、如图5c所示,通过低温烧结银连接技术在垂直型mosfet芯片10的漏极区形成高电导率的银微粒烧结体作为导电线路层30。

31.步骤四、如图5d和图5e所示,采用切割工艺沿切割道ⅰ110形成复数颗独立的垂直型mosfet芯片10, 图5e为其正面视图,垂直型mosfet芯片10的源极区设置源极导电垫13、其栅极区设置栅极导电垫15。

32.步骤五、如图5f所示,准备一金属导电散热原板400,依次将垂直型mosfet芯片10的背面整齐装贴到金属导电散热原板400上,垂直型mosfet芯片10彼此之间留有横向和纵向的切割道ⅱ410。

33.步骤六、如图5g所示,沿切割道ⅱ410,将金属导电散热原板400切开形成贴合在垂直型mosfet芯片10背面的金属导电散热板40,形成新的芯片单体11。

34.步骤七、如图5h和图5i、图5j所示,准备立体金属框架条200,其背面的刻蚀面朝上作为作业面,立体金属框架条200的材质选择参考用于集成电路的芯片载体的引线框架。

35.立体金属框架条200的刻蚀面上阵列设置复数个镂空图案220、横向切割道ⅲ210纵向切割道ⅲ230和对位点250,横向切割道ⅲ210设置在立体金属框架条200的上下两侧边;每个镂空图案220在上下横向切割道ⅲ210的区域内呈连续的图形,如数字2图形;上下横向切割道ⅲ210分别穿过每一个镂空图案220的上沿和下沿,横向切割道ⅲ210和纵向切割道ⅲ230将立体金属框架条200预分割成复数个立体金属框架20,每一立体金属框架20均有不连续的源极金属片211和栅极金属片213,源极金属片211和栅极金属片213向内分别延伸出源极金属桥墩212和栅极金属桥墩214,镂空图案220形成源极金属片211和栅极金属片213的间隙25,间隙25分离源极金属片211和栅极金属片213,同时起到导流的作用。

36.在源极金属片211的刻蚀表面的左侧和栅极金属片213的刻蚀表面的右侧上依次通过溅射腐蚀、化学沉积金属铜的方式形成源极金属引脚22和栅极金属引脚24,源极金属引脚22和栅极金属引脚24与立体金属框架20共同构成型腔26,如图5i所示。

37.或者,通过光刻胶图案、金属沉积法成形高度相同的若干个金属柱,分别通过焊接工艺将金属柱的底部连接到源极金属片211的左侧刻蚀表面和栅极金属片213的右侧刻蚀表面,分别形成所述源极金属引脚22和栅极金属引脚24,焊接所用焊料可以为钛、铜、银、镍、金、锡、锡银中的一种或者几种组合的方式。

38.或者,准备金属薄片,采用高反激光器通过激光切割工艺形成高度相同的若干个金属柱,通过焊接工艺将金属柱的底部连接到源极金属片211的左侧刻蚀表面和栅极金属片213的右侧刻蚀表面,分别形成源极金属引脚22和栅极金属引脚24,分别通过焊接工艺将金属柱的底部连接到源极金属片211的刻蚀表面的左侧和栅极金属片213的刻蚀表面的右侧,分别形成所述源极金属引脚22和栅极金属引脚24,焊接所用焊料可以为钛、铜、银、镍、金、锡、锡银中的一种或者几种组合的方式。

39.或者,在立体金属框架条200成形时,将立体金属框架条200的原材通过多次半刻蚀工艺将多余的金属材料去除,形成带有源极金属引脚22和栅极金属引脚24、镂空图案220的立体金属框架条200,所述源极金属引脚22和栅极金属引脚24呈凹弧形柱状,立体金属框架条200切割成立体金属框架20后,所述源极金属引脚22和栅极金属引脚24分别与立体金属框架20的源极金属片211和栅极金属片213为一体结构。

40.该步骤中,也可以用等离子刻蚀工艺将源极金属引脚22和栅极金属引脚24的表面以及立体金属框架条200的刻蚀面一起进行粗化,粗糙度ra控制范围为:ra为0.2~0.4。

41.步骤八、如图5k和图5l所示,依次将新的芯片单体11的正面倒装放入立体金属框

架条200的型腔26内,通过对位点250对位,其源极导电垫13和栅极导电垫15分别与源极金属桥墩23和栅极金属桥墩25对应固连,实现垂直型mosfet芯片10的源极和栅极分别与引线框架上的源极金属引脚22和栅极金属引脚24电路导通。

42.步骤九、如图5m所示,通过薄膜辅助塑封单面成型工艺(fam)用塑封材料90将立体金属框架条200和 垂直型mosfet芯片10包覆,并填充镂空图案220。

43.步骤十、如图5n所示,通过研磨工艺暴露出立体金属框架条200的源极金属引脚的刻蚀表面221和栅极金属引脚的刻蚀表面241,以及垂直型mosfet芯片10的背面的金属导电散热板的表面ⅱ43。

44.步骤十一、如图5o所示,依次通过溅射腐蚀、化学沉积、 印刷或者喷涂的方式在源极金属引脚的刻蚀表面221、栅极金属引脚的刻蚀表面241、金属导电散热板的表面ⅱ43分别制作导电金属层ⅰ61、导电金属层ⅱ63和导电金属层ⅲ65,导电金属层ⅰ61、导电金属层ⅱ63和导电金属层ⅲ65用于封装后的芯片后续的装贴使用。

45.步骤十二、如图5p和图5q所示,沿横向切割道ⅲ210和纵向切割道ⅲ230将上述封装体分割成复数颗垂直型mosfet芯片的封装结构单体,将垂直型mosfet芯片10的源极和栅极通过立体金属框架20向上引至与垂直型mosfet芯片10的漏极相同的平面。

46.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明实施例揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。