1.本发明属于电子材料技术领域,具体涉及一种高性能氧化锌电阻片生产工艺。

背景技术:

2.避雷器是电力设备避免雷击损害的重要装置,经统计,电力传输系统中的跳闸事件多数是由雷击引发的。随着现今的经济繁荣,社会的生产生活对电的依赖性极高,也就对电力系统的运行稳定性提出了更高的要求。在生产中的电力跳闸不仅会导致生产停顿,而且会对电力运行设备造成不可逆的损伤,影响生产效益的同时还会造成其他损失。

3.在各类避雷器设备中,氧化锌电阻片是其中的核心元件,其电气特性对避雷器的抗电性能起到了决定性的作用。并且随着电网的不断发展,现今对高电位梯度与大通流能力的氧化锌电阻片的需求不断增大,尤其是伴随着我国特高压直流线路的不断铺设,氧化锌电阻片的性能要求越来越高。因此,如何进一步提高氧化锌电阻片的电位梯度和通流容量,对保障特高压直流线路氧化锌避雷器的保护水平,适应我国电网建设发展具有十分重要意义但是现有的氧化锌电阻片通流能力有限,在现场实际应用中,常常会在较高电压的雷击中被损坏。从微观角度对氧化锌电阻片的结构进行分析,可以看出氧化锌电阻片的结构主体为氧化锌晶体,同时也伴有晶界层以及尖晶石等物质,其中的晶界层结构对电阻片电气性能会产生十分重要的影响,也因为电阻片晶体结构特殊的非线性结构及特性,使得氧化锌电阻片的性能与其加工工艺紧密相关。其中最容易对电阻片性能造成影响的就是混合以及烧结工序;为了提高电阻片原料的分散度以及混合均匀性,通常都会采用混合磨碎的方式进行充分混合,但是现有的混合球磨工艺对其粒度尚未有明确的细化,通常原料粒度均保持在3-5μm;而烧结的目的就是使电阻片陶瓷坯中的各类组分充分熔融并组合成新的晶体,形成预期之中的微观结构并变得更加均匀和致密。在原料组成相似的条件下,烧结工序中的升降温速度以及温度保持对电阻片内部的晶体结构起到决定性的作用。在现有的生产工序中,其升降温速度较快,幅度较大,会直接将坯料升温至800℃以上,达到原料的液相区间,在这一温度下原料内部分解出的气体难以溢出,会导致气孔及裂纹的出现;此外在降温时, 过快的降温速度会使内部晶体粗大,严重影响介电性能,使最终成品的保护特性和热稳定性差,面对雷击时的保护能力低,且在使用过程中电流泄露不断增加,影响使用寿命。

4.因此需要提出一种新的高性能氧化锌电阻片生产工艺,以解决现有技术的不足。

技术实现要素:

5.本发明的目的在于,提出一种高性能氧化锌电阻片生产工艺,解决现有氧化锌电阻片生产工艺的不足。

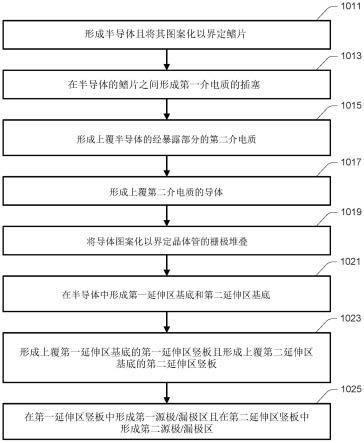

6.本发明解决其技术问题所采用的技术方案是:包含以下质量分数计的原料:氧化锌82%-88%、氧化铋5%-7%、氧化钴3%-5%、氧化锑4%-6%、氧化锰2%-4%、氧化钇1%-3%、银玻璃

复合材料0.1-0.3%;所述生产工艺包括以下步骤混合超细磨:将上述原料按比例配合,之后投入双筒式超细粉碎机进行循环粉碎,粉碎时间12-24h,磨至粉料粒径小于0.3μm;造粒:将混合细磨后的粉料与聚乙烯醇溶液混合,之后进行干燥造粒;压制成型:按照产品尺寸要求将造粒料压制成相应的大小,制成电阻片预制品;烧结:将电阻片预制品堆放整齐放入高压烧结炉进行加热烧结,首先快速加热至650℃同时向烧结室内通入惰性气体进行加压,气氛压力为30-60mpa,保温0.2-0.6h;之后以每小时80-120℃的升温速率加热至850℃,保温1-3h;接着以每小时50-80℃的升温速率加热至烧结温度1050℃,同时将惰性气体的气氛压力提高至90-120mpa,保温5-7h;降温时首先以每小时50-70℃的降温速率冷却至850℃,保温1-2h;最后以每小时80-120℃的降温速率冷却至室温;电极涂覆:对烧结完成的电阻片进行清洗,干燥之后再电阻片的上下表面涂覆导电浆料并进行固化,最终得到氧化锌电阻片。

7.优选的是,所述聚乙烯醇溶液是质量浓度为5%的聚乙烯醇水溶液。

8.优选的是,所述粉料质量(g)与聚乙烯醇溶液体积(ml)的比例为:粉料质量(g):聚乙烯醇溶液体积(ml)=10:0.8-1。

9.优选的是,所述压制成型步骤中,压制压力为8-15mpa,保压时间2-4min。

10.优选的是,所述烧结步骤中,快速升温的升温速率为每小时100-120℃。

11.优选的是,所述电极涂覆步骤中,完成烧结的电阻片使用超声波清洗机进行清洗,清洗介质为水。

12.优选的是,所述电极涂覆步骤中,清洗后的电阻片在110-140℃温度下干燥5-8h。

13.优选的是,所述电极涂覆步骤中,固化时以每小时60-80℃的升温速率加热至650℃,保温2h后,再以每小时80-120℃的降温速率降至常温。

14.本发明产生的有益效果是:一、原料混合后使用超细磨工艺对其进行细磨,是原料粒度保持在0.3μm左右,使原料粉末更为细密,混合更为均匀,同时减少混合压制时内部产生的孔隙,进一步降低气孔出现的可能性从而保障产品的质量稳定、均匀、可控。

15.二、采用高压烧结炉以及多段升降温对烧结步骤进行控制,首先快速升温至650℃可以使电阻片预制品中的粘合剂气化,同时提供较高的气氛压力帮助气化的粘合剂逸出,避免在加热至液相状态后难以挥发,对电阻片内部结构造成影响;在烧结时采用高压烧结,排出电阻片内部气体,使电阻片内部结构更为致密;降温时采用多段缓慢降温,控制内部晶体的生长速度,避免快速降温导致内部晶体生长过大,影响电阻片的介电性能以及力学性能。

16.三、烧结电极浆料的同时对电阻片进行热处理,进一步提升电阻片内部晶体的致密性,优化其产品性能。

具体实施方式

17.实施例1首先对需要使用的原料进行称量,按照以下配比取用制作氧化锌电阻片的原料:

氧化锌82.8%、氧化铋4.8%、氧化钴3.4%、氧化锑4.6%、氧化锰2.8%、氧化钇1.4%、银玻璃复合材料0.2%;混合超细磨:将上述原料投入双筒超细粉碎机进行循环粉碎,粉碎时间14h,磨至粉料粒径小于0.3μm;造粒:配制5%浓度的聚乙烯醇水溶液,每10g粉料混合0.8ml的聚乙烯醇溶液,搅拌混合均匀,制成颗粒状;压制成型:按照产品尺寸要求将造粒制成的粒料放入电动压片机,压力10mpa,保压3min,制成电阻片预制品;烧结:将电阻片预制品堆放整齐后放入电炉进行加热烧结,首先以每小时120℃的升温速率快速加热至650℃同时向烧结室内通入惰性气体进行加压,气氛压力为50mpa,保温0.3h;之后以每小时90℃的升温速率加热至850℃,保温3h;接着以每小时50℃的升温速率加热至烧结温度,同时将惰性气体的气氛压力提高至110mpa,保温6h;降温时首先以每小时70℃的降温速率冷却至850℃,保温2h;最后以每小时100℃的降温速率冷却至室温;电极涂覆:电阻片烧结降温后,首先对其进行超声波水清洗,清洗完成后放入烘箱在110℃下进行烘干干燥,干燥时间为2h;保证彻底干燥后在电阻片上下两面涂覆导电银电极浆料放入电炉进行固化,固化过程中以每小时60℃的升温速率加热至650℃,保温2h后,再以每小时120℃的降温速率降至常温,最终得到氧化锌电阻片样品1。

18.实施例2首先对需要使用的原料进行称量,按照以下配比取用制作氧化锌电阻片的原料:氧化锌82.8%、氧化铋4.2%、氧化钴3.4%、氧化锑4.6%、氧化锰2.8%、氧化钇2.0%、银玻璃复合材料0.2%;混合超细磨:将上述原料投入球磨机进行细磨混合,以正反转交替的方式进行球磨,球磨时间为10h,保证最终出料粒径之后投入超细磨设备进行超细磨,磨至粉料粒径小于0.3μm;造粒:配制5%浓度的聚乙烯醇水溶液,每10g粉料混合0.9ml的聚乙烯醇溶液,搅拌混合均匀,制成颗粒状;压制成型:按照产品尺寸要求将造粒制成的粒料放入电动压片机,压力10mpa,保压3min,制成电阻片预制品;烧结:将电阻片预制品堆放整齐后放入电炉进行加热烧结,首先以每小时120℃的升温速率快速加热至650℃同时向烧结室内通入惰性气体进行加压,气氛压力为50mpa,保温0.3h;之后以每小时90℃的升温速率加热至850℃,保温3h;接着以每小时50℃的升温速率加热至烧结温度,同时将惰性气体的气氛压力提高至110mpa,保温6h;降温时首先以每小时70℃的降温速率冷却至850℃,保温2h;最后以每小时100℃的降温速率冷却至室温;电极涂覆:电阻片烧结降温后,首先对其进行超声波水清洗,清洗完成后放入烘箱在110℃下进行烘干干燥,干燥时间为2h;保证彻底干燥后在电阻片上下两面涂覆导电银电极浆料放入电炉进行固化,固化过程中以每小时60℃的升温速率加热至650℃,保温2h后,再以每小时120℃的降温速率降至常温,最终得到氧化锌电阻片样品2。

19.实施例3首先对需要使用的原料进行称量,按照以下配比取用制作氧化锌电阻片的原料:

氧化锌82.8%、氧化铋4.2%、氧化钴3.4%、氧化锑4.4%、氧化锰2.4%、氧化钇2.6%、银玻璃复合材料0.2%;混合超细磨:将上述原料投入球磨机进行细磨混合,以正反转交替的方式进行球磨,球磨时间为10h,保证最终出料粒径之后投入超细磨设备进行超细磨,磨至粉料粒径小于0.3μm;造粒:配制5%浓度的聚乙烯醇水溶液,每10g粉料混合1.0ml的聚乙烯醇溶液,搅拌混合均匀,制成颗粒状;压制成型:按照产品尺寸要求将造粒制成的粒料放入电动压片机,压力10mpa,保压3min,制成电阻片预制品;烧结:将电阻片预制品堆放整齐后放入电炉进行加热烧结,首先以每小时120℃的升温速率快速加热至650℃同时向烧结室内通入惰性气体进行加压,气氛压力为50mpa,保温0.3h;之后以每小时90℃的升温速率加热至850℃,保温3h;接着以每小时50℃的升温速率加热至烧结温度,同时将惰性气体的气氛压力提高至110mpa,保温6h;降温时首先以每小时70℃的降温速率冷却至850℃,保温2h;最后以每小时100℃的降温速率冷却至室温;电极涂覆:电阻片烧结降温后,首先对其进行超声波水清洗,清洗完成后放入烘箱在110℃下进行烘干干燥,干燥时间为2h;保证彻底干燥后在电阻片上下两面涂覆导电银电极浆料放入电炉进行固化,固化过程中以每小时60℃的升温速率加热至650℃,保温2h后,再以每小时120℃的降温速率降至常温,最终得到氧化锌电阻片样品3。

20.对比例1与实施例1的区别在于未采用超细粉碎机进行细磨,原料粒度为5μm,最终得到氧化锌电阻片样品4。

21.对比例2与实施例1的区别在于烧结步骤中采用常规升降温控制进行烧结,最终得到氧化锌电阻片样品5。

22.对各实施例及对比例中得到的样品进行电位梯度,流通能力等多项电气性能参数测试,最终结果如表1表1样品电位梯度(v/mm)流通能力(j/cm3)漏电流(μa)相对介电常数样品1437.1331.20.98338样品2440.4338.70.84346样品3446.7342.80.73354样品4417.6322.50.95314样品5401.3313.41.53289由表1中数据可以看出,使用本发明中的方法以及烧结工艺可以制得电位梯度超过400v/mm的氧化锌电阻片,并且流通能力也在300j/cm3以上,通过对比例中样品与实施例中样品的漏电流以及流通能力差异可以看出,对原料进行超细粉碎加工可以对氧化锌电阻片的最终性能带来一定改善,而高压分段烧结对电阻片的性能影响更为明显,可见通过高压分段烧结制得的氧化锌电阻片具备更为致密的晶体结构,介电性能优良。

23.综上所述,虽然本发明已以优选实施例揭露如上,但上述优选实施例并非用以限

制本发明,本领域的普通技术人员,在不脱离本发明的精神和范围内,均可做各种更动与润饰,因此本发明的保护范围以权利要求界定的范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。