1.本发明属于不锈钢无缝管加工领域,具体涉及一种适合制造卡套的超低碳奥氏体不锈钢薄壁无缝管制造方法。

背景技术:

2.卡套式管接头是一类常见的管路密封连接方式,包括接头体、卡套、螺母等3个部分。当安装在接头体中的卡套和螺母套在连接内管上,在螺母旋转推力作用下,卡套的刃口部分逐渐压入连接内管表层的一定深度内,从而形成严格的密封条件。crni型奥氏体不锈钢具有优良的耐蚀性,是制作卡套的一类常用材料。奥氏体不锈钢无缝管经固溶处理及淬火后,如果直接加工成卡套,尽管能够保证高的耐蚀性,但因屈服强度低(通常小于300mpa)、塑性变形能力强,使得刃口在压入连接内管表层时容易变钝;即使进行渗氮或碳氮共渗等表面处理,能够显著提高卡套表层硬度、增强刃口压入能力,但同时又因表层硬度高、内部硬度低而发生弯曲崩刃现象。因此,用于制作卡套的奥氏体不锈钢管通常需要较高的整体硬度或强度。其中,以硬度计,一般要求高于320hv。

3.一般来说,奥氏体不锈无缝钢管是在常温下冷轧或冷拔加工而成,那么,由此产生的形变强化和形变诱导马氏体相变2种效果能够提高管材整体硬度及强度,后续再进行低温氮化或碳氮共渗表面处理,应该能够保持整体高硬度基础上,同时获得更高的刃口硬度。然而,奥氏体不锈钢无缝管在连续冷拔或冷轧加工过程中温度升高幅度较大,甚至高达100℃。在此情况下,即使采用较大的冷变形量,也难以获得足够的形变诱导相变马氏体,而主要依靠形变强化效果,导致难以达到所需的整体硬度或强度要求。如果进一步增大冷变形量,不仅对成型设备提出更高要求,而且,对于尺寸精度要求高的奥氏体不锈钢精密管来说,经冷轧或冷拔后,还需进行游动芯头拉拔处理以达到最终尺寸精度,这要求冷轧或冷拔后管材仍有较高的塑性变形能力,使得不能采用极大冷变形量来获得高的硬度或强度。如果采用含碳量较高的奥氏体不锈钢,那么,冷变形时易发生形变诱导马氏体相变,比较容易获得足够的整体硬度和强度,但在后续长时间氮化或碳氮共渗处理过程中,铁素体基体中容易析出碳化物而造成材料脆性增加。因此,总的来说,只有采用超低碳(0.03%c以下)奥氏体不锈钢,并在较小的冷轧或冷轧变形量条件下获得较大体积分数的形变诱导马氏体,才能得到足够高的整体强度或硬度,同时,还能保持较高的室温塑性,以备游动芯头拉拔进行尺寸精度控制,从而在后续氮化或碳氮共渗表面处理过程中既获得高的刃口表层硬度,又保持良好的整体强度和韧性。然而,超低碳奥氏体不锈钢冷变形诱发马氏体相变较为困难,只有充分降低变形温度,才能提高马氏体体积分数。对于管材冷轧成型来说,由于管材外表面需要进行油润滑、管内需充填芯棒,使得无法预先进行管材降温处理,来提高形变诱导马氏体相变。

技术实现要素:

4.本发明的目的是克服现有技术存在的缺陷,提供一种适合制造卡套的超低碳奥氏

体不锈钢薄壁无缝管制造方法。

5.实现本发明目的的技术方案是:一种适合制造卡套的超低碳奥氏体不锈钢薄壁无缝管制造方法,具体步骤如下:

6.s1.高温固溶处理:将不锈钢管材在气体保护加热炉中加热至1000-1100℃并保温10-60min,以形成高温固溶体;

7.s2.在线淬火处理:将s1中高温固溶处理的不锈钢管材快速冷却至室温,获得过饱和固溶体;

8.s3.低温空心拉拔处理:采用细长保温管从s2中在线淬火处理的不锈钢管材内部通入液氮,控制液氮流量,将拉拔模前端管材降温至-20

‑‑

70℃后,继而开展伸长量为10-25%的低温空心拉拔处理;

9.s4.常温游动芯头拉拔处理:在室温条件下,将空心拉拔管材进行减径量在10-30m内的游动芯头拉拔处理,使管材达到最终尺寸精度要求。

10.进一步的,所述s1中气体保护加热炉中的加热保护气氛为氨分解气。

11.进一步的,所述s2中采用气体保护加热炉出口位置喷吹氨分解气的在线淬火方式进行。

12.采用上述技术方案后,本发明具有以下积极的效果:

13.(1)本发明适合超低碳奥氏体不锈钢薄壁无缝管的低温空心拉拔连续生产,能够在较小的冷拔变形量基础上获得较大程度的形变诱导相变马氏体,从而显著提高管材整体硬度和强度,同时,还保持较高的韧性和塑性。采用该方法制造的超低碳奥氏体不锈钢薄壁无缝管,整体硬度在320-400hv,抗拉强度≧1100mpa、屈服强度≧1000mpa、断裂伸长率≧8%,非常适合制作需要氮化或碳氮共渗表面处理的卡套零件。

附图说明

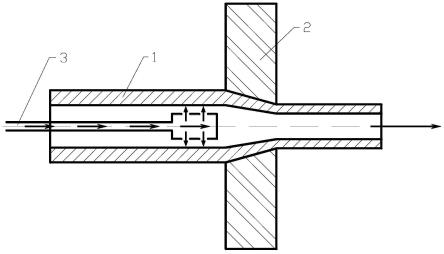

14.为了使本发明的内容更容易被清楚地理解,下面根据具体实施例并结合附图,对本发明作进一步详细的说明,其中

15.图1为低温空心拉拔示意图。

具体实施方式

16.发明结合实施例作进一步详述:实验材料选择316ti奥氏体不锈钢管材,外径为20mm,内径为16mm、壁厚为2mm。管材显微硬度测试采用hv-1000型显微硬度计,保荷时间为15s;管材拉伸性能测试采用wdt-200试验机,拉伸速度为2mm/min,获得抗拉强度、屈服强度、断裂伸长率;管材马氏体体积分数测量采用x射线衍射法;管材碳氮共渗处理采用常规氨气 甲烷分解气进行,加热温度为420℃,保温时间为12h。根据该工艺制造的超低碳奥氏体不锈钢薄壁无缝管整体硬度达到320-400hv,抗拉强度≧1100mpa、屈服强度≧1000mpa、断裂伸长率≧8%,尤其适合制造后续需进一步开展氮化或碳氮共渗等表面处理的卡套零件。

17.实施例1

18.见图1,

19.首先,将外径20mm,内径16mm、壁厚2mm的超低碳316l奥氏体不锈钢无缝管送入氨

分解气保护的网带炉中加热至1050℃,通过控制网带传送速度,使得不锈钢无缝管材1固溶时间达到30min后,在炉门出口位置喷吹氨分解气,将不锈钢无缝管材1在线淬火至室温;然后,将淬火后的不锈钢无缝管材1安装在拉拔夹具2上,再采用细长保温管3将液氮从不锈钢无缝管材1内部输送至拉拔夹具2前端,控制液氮流量使不锈钢无缝管材1温度降至-40℃左右,进行伸长率为15%的低温空心拉拔处理;最后,将低温空心拉拔不锈钢无缝管材1在常温下进行游动芯头拉拔处理,控制减径量为20μm,使不锈钢无缝管材1达到最终尺寸精度要求。

20.拉伸性能测试表明,游动芯头拉拔不锈钢无缝管材1的抗拉强度为1135mpa、屈服强度为1041mpa、断裂延伸率为9.5%,不锈钢无缝管材1壁厚中心硬度为362hv、表层硬度为366hv。经x射线衍射测定,不锈钢无缝管材1中马氏体体积分数达37%。进一步,将不锈钢无缝管材1进行420℃/12h低温碳氮共渗处理,不锈钢无缝管材1抗拉强度为1098mpa,屈服强度为1026mpa,断裂延伸率为10.4%,不锈钢无缝管材1壁厚中心硬度为358hv,表面渗层硬度为1020hv。

21.实施例2

22.首先,将外径20mm,内径16mm、壁厚2mm的超低碳316l奥氏体不锈钢无缝管送入氨分解气保护的网带炉中加热至1100℃,通过控制网带传送速度,使得不锈钢无缝管材1固溶时间达到10min后,在炉门出口位置喷吹氨分解气,将不锈钢无缝管材1在线淬火至室温;然后,将淬火后的不锈钢无缝管材1安装在拉拔夹具2上,再采用细长保温管3将液氮从不锈钢无缝管材1内部输送至拉拔夹具2前端,控制液氮流量使不锈钢无缝管材1温度降至-70℃左右,进行伸长率为10%的低温空心拉拔处理;最后,将低温空心拉拔不锈钢无缝管材1在常温下进行游动芯头拉拔处理,控制减径量为10μm,使不锈钢无缝管材1达到最终尺寸精度要求。

23.拉伸性能测试表明,游动芯头拉拔不锈钢无缝管材1的抗拉强度为1185mpa、屈服强度为1102mpa、断裂延伸率为9.8%,不锈钢无缝管材1壁厚中心硬度为371hv、表层硬度为375hv。经x射线衍射测定,不锈钢无缝管材1中马氏体体积分数达47%。进一步,将不锈钢无缝管材1进行420℃/12h低温碳氮共渗处理,不锈钢无缝管材1抗拉强度为1168mpa,屈服强度为1095mpa,断裂延伸率为10.3%,不锈钢无缝管材1壁厚中心硬度为370hv,表面渗层硬度为995hv。

24.实施例3

25.首先,将外径20mm,内径16mm、壁厚2mm的超低碳316l奥氏体不锈钢无缝管送入氨分解气保护的网带炉中加热至1000℃,通过控制网带传送速度,使不锈钢无缝管材1固溶处理时间达到60min,随后,在网带炉出口喷吹氨分解气,将不锈钢无缝管材1在线淬火至室温;然后,将淬火后的不锈钢无缝管材1安装在拉拔夹具2上,再采用细长保温管3将液氮从钢管内部输送至拉拔夹具2前端,控制液氮流量使不锈钢无缝管材1温度降至-30℃左右,进行伸长率为20%的空拉处理;最后,将低温空拉不锈钢无缝管材1在常温下进行游动芯头拉拔处理,控制减径量为30μm,达到不锈钢无缝管材1尺寸最终精度要求。

26.拉伸性能测试表明,游动芯头拉拔不锈钢无缝管材1的抗拉强度为1206mpa,屈服强度为1185mpa,断裂延伸率为9.4%,不锈钢无缝管材1壁厚中心硬度为376hv,表层硬度为379hv。经x射线衍射测定,管材中马氏体体积分数达42%。进一步,将不锈钢无缝管材1进行

420℃/12h低温碳氮共渗处理,不锈钢无缝管材1的抗拉强度为1192mpa,屈服强度为1166mpa,断裂延伸率为9.9%,不锈钢无缝管材1壁厚中心硬度为372hv,表面渗层硬度为1014hv。

27.实施例4

28.首先,将外径20mm,内径16mm、壁厚2mm的超低碳316l奥氏体不锈钢无缝管送入氨分解气保护的网带炉中加热至1100℃,通过控制网带传送速度,使不锈钢无缝管材1固溶处理时间达到10min,随后,在网带炉出口喷吹氨分解气,将不锈钢无缝管材1在线淬火至室温;然后,将淬火后的不锈钢无缝管材1安装在拉拔夹具2上,再采用细长保温管3将液氮从钢管内部输送至拉拔夹具2前端,控制液氮流量使不锈钢无缝管材1温度降至-20℃左右,进行伸长率为25%的空拉处理;最后,将低温空拉不锈钢无缝管材1在常温下进行游动芯头拉拔处理,控制减径量为10μm,达到不锈钢无缝管材1尺寸最终精度要求。

29.拉伸性能测试表明,拉拔不锈钢无缝管材1抗拉强度为1104mpa,屈服强度为1063mpa,断裂延伸率为9.6%,不锈钢无缝管材1壁厚中心硬度为348hv,表层硬度为350hv。经x射线衍射测定,不锈钢无缝管材1中马氏体体积分数达32%。进一步,将不锈钢无缝管材1进行420℃/12h低温碳氮共渗处理,不锈钢无缝管材1的抗拉强度为1062mpa,屈服强度为1027mpa,断裂延伸率为10.1%,不锈钢无缝管材1壁厚中心硬度为344hv,表面渗层硬度为1026hv。

30.实施例5

31.首先,将外径20mm,内径16mm、壁厚2mm的超低碳316l奥氏体不锈钢无缝管送入氨分解气保护的网带炉中加热至1100℃,通过控制网带传送速度,使不锈钢无缝管材1固溶处理时间达到60min,随后,在网带炉出口喷吹氨分解气,将不锈钢无缝管材1在线淬火至室温;然后,将淬火后的不锈钢无缝管材1安装在拉拔夹具2上,再采用细长保温管3将液氮从钢管内部输送至拉拔夹具2前端,控制液氮流量使不锈钢无缝管材1温度降至-70℃左右,进行伸长率为25%的空拉处理;最后,将低温空拉不锈钢无缝管材1在常温下进行游动芯头拉拔处理,控制减径量为10μm,达到不锈钢无缝管材1尺寸最终精度要求。

32.拉伸性能测试表明,拉拔不锈钢无缝管材1抗拉强度为1320mpa,屈服强度为1294mpa,断裂延伸率为8.3%,不锈钢无缝管材1壁厚中心硬度为394hv,表层硬度为396hv。经x射线衍射测定,不锈钢无缝管材1中马氏体体积分数达53%。进一步,将不锈钢无缝管材1进行420℃/12h低温碳氮共渗处理,不锈钢无缝管材1的抗拉强度为1298mpa,屈服强度为1180mpa,断裂延伸率为8.7%,不锈钢无缝管材1壁厚中心硬度为391hv,表面渗层硬度为1037hv。

33.对比例1

34.首先,将外径20mm,内径16mm、壁厚2mm的超低碳316l奥氏体不锈钢无缝管送入氨分解气保护的网带炉中加热至1050℃,通过控制网带传送速度,使得不锈钢无缝管材1固溶时间达到30min后,在炉门出口位置喷吹氨分解气,将不锈钢无缝管材1在线淬火至室温;然后,将淬火后的不锈钢无缝管材1安装在拉拔夹具2上,进行伸长率为15%的常温空心拉拔处理;最后,将低温空心拉拔不锈钢无缝管材1在常温下进行游动芯头拉拔处理,控制减径量为20μm,使不锈钢无缝管材1达到最终尺寸精度要求。

35.拉伸性能测试表明,游动芯头拉拔不锈钢无缝管材1的抗拉强度为854mpa,屈服强

度为816mpa,断裂延伸率为12.6%,不锈钢无缝管材1壁厚中心硬度为268hv,表层硬度为272hv。经x射线衍射测定,不锈钢无缝管材1中马氏体体积分数达7%。进一步,将不锈钢无缝管材1进行420℃/12h低温碳氮共渗处理,不锈钢无缝管材1抗拉强度为846mpa,屈服强度为802mpa,断裂延伸率为13.2%,不锈钢无缝管材1壁厚中心硬度为264hv,表层硬度为988hv。

36.通过比较实施例1和对比例1的试验结果,可以发现,经液氮冷却的低温空心拉拔处理的超低碳奥氏体不锈钢无缝不锈钢无缝管材1,不仅强度和硬度比常温空心拉拔不锈钢无缝管材1大,而且断裂伸长率也更高。经420℃/12h低温碳氮共渗处理,不锈钢无缝管材1能够同时获得高强度、高硬度及良好的塑性。

37.以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。