涂层刀具

1.相关申请的相互参照

2.本技术主张在2020年1月20日申请的日本专利申请2020-006886号的优先权,并将该在先申请的所有公开援引于此以供参照。

技术领域

3.本公开涉及涂层刀具。

背景技术:

4.作为涂层刀具,例如,已知有日本特开2013-158868号公报(专利文献1)所记载的表面涂层切削刀具。专利文献1所记载的表面涂层切削刀具(涂层刀具)在刀具基体的表面蒸镀形成有由al与cr的复合氮化物层构成的硬质涂层。硬质涂层的蒸镀形成由物理蒸镀(pvd)法的1种即电弧离子镀法进行。而且,关于由前刀面与后刀面的交叉棱线部起规定的范围内的后刀面的复合氮化物层,在由2d法测定出残留应力的情况下,与交叉棱线部平行的方向的压缩残留应力σ11和与σ11正交的方向的压缩残留应力σ22满足规定的关系。

技术实现要素:

5.本公开的未限定的一例的涂层刀具具有基体以及位于该基体之上的涂层膜。该涂层刀具具备第一面、与该第一面相邻的第二面、以及位于所述第一面与所述第二面的棱线部的至少一部分的切削刃。所述涂层膜具备altin膜。所述涂层膜具有与所述基体的表面平行的与所述切削刃以90

°

的角度相交的第一方向的第一压缩应力σ11以及与所述第一方向以90

°

的角度相交的第二方向的第二压缩应力σ22。而且,所述第一压缩应力σ11与所述第二压缩应力σ22不同。

附图说明

6.图1是示出本公开的未限定的实施方式的涂层刀具的立体图。

7.图2是将图1所示的涂层刀具中的ii-ii截面放大得到的图。

8.图3是图1所示的涂层刀具的俯视图。

具体实施方式

9.<涂层刀具>

10.以下,使用附图详细地说明本公开的未限定的实施方式的涂层刀具。但是,在以下参照的图中,为了方便说明,仅简化示出在说明实施方式的方面所需的结构。因而,涂层刀具能具备未在参照的图中示出的任意结构。另外,图中的结构的尺寸并不如实地表示实际的结构的尺寸以及尺寸比率等。

11.图1~图3所例示的涂层刀具1是在对被切削件进行切削加工时使用的切削刀具(切削刀片)。涂层刀具1除了切削刀具之外,例如还能够应用于滑动部件、模具等耐摩部件,

挖掘刀具、刀刃等刀具,耐冲击部件等。需要说明的是,涂层刀具1的用途并不限定于例示的用途。

12.涂层刀具1也可以具有基体2以及位于基体2之上的涂层膜3。

13.作为基体2的材质,例如可以列举出硬质合金、陶瓷以及金属等。作为硬质合金,例如可以列举出使由wc(碳化钨)与根据希望而选自wc以外的周期表第4、5、6族金属的碳化物、氮化物、碳氮化合物的组中的至少1种构成的硬质相以由co(钴)、ni(镍)等铁属金属构成的结合相结合而成的超硬合金等。另外,作为其他硬质合金,也可以举出ti基金属陶瓷等。作为陶瓷,例如,可以列举出si3n4(氮化硅)、al2o3(氧化铝)、金刚石以及cbn(立方晶氮化硼)等。作为金属,例如可以列举出碳钢、高速钢以及合金钢等。需要说明的是,基体2的材质并不限定于例示的材质。

14.涂层膜3既可以覆盖基体2的表面4的整个面,另外,也可以仅覆盖一部分。可以说在涂层膜3仅覆盖基体2的表面4的一部分时涂层膜3位于基体2之上的至少一部分。

15.图1~图3所例示的涂层膜3也可以由化学蒸镀(cvd)法形成。换言之,图1~图3所例示的涂层膜3也可以是cvd膜。

16.涂层膜3的厚度例如设定为1~20μm。涂层膜3的厚度例如能够通过使用了扫描式电子显微镜(sem)等的截面测定来测定。

17.涂层刀具1具备:第一面5(上表面)、与第一面5相邻的第二面6(侧面)以及位于第一面5与第二面6的棱线部的至少一部分的切削刃7。切削刃7既可以位于棱线部的一部分,另外,也可以位于棱线部的全部。

18.第一面5也可以是前刀面。第一面5既可以是其整个面为前刀面,另外,也可以是其一部分为前刀面。例如,第一面5中的沿着切削刃7的区域也可以是前刀面。

19.第二面6也可以是后刀面。第二面6既可以是其整个面为后刀面,另外,也可以是其一部分为后刀面。例如,第二面6中的沿着切削刃7的区域也可以是后刀面。

20.需要说明的是,图1所例示的涂层刀具1为四边板形状,但作为涂层刀具1的形状并不限定于这种形状。例如,图1所例示的第一面5为四边形,但第一面5不是四边形,而是三角形或者六边形等也没有任何问题。

21.涂层刀具1的大小没有特别限定。例如,在图1所例示的涂层刀具1中,能够将第一面5的一边的长度设定为3~20mm左右。另外,能够将从第一面5到位于第一面5的相反侧的面(下表面)的高度设定为5~20mm左右。

22.这里,涂层膜3也可以具备altin(氮化钛铝)膜。另外,也可以是,涂层膜3如图2以及图3所示的未限定的一例那样具有与基体2的表面4平行的与切削刃7以90

°

的角度相交的第一方向x的第一压缩应力(压缩残留应力)σ11以及与第一方向x以90

°

的角度相交的第二方向y的第二压缩应力(压缩残留应力)σ22。而且,第一压缩应力σ11也可以与第二压缩应力σ22不同。具有这些结构的涂层刀具1的寿命长。

23.需要说明的是,在涂层膜的成膜方法中存在pvd法与cvd法。在pvd法中,通过控制成膜时的磁力,从而进行使涂层膜的残留应力具有各向异性的步骤(例如,参照专利文献1)。

24.在cvd法中,不存在使涂层膜具有各向异性的手段,σ11与σ22为大致相同的值。另外,关于具有残留应力的各向异性的altin膜的现有技术是未知的。

25.第一方向x以及第二方向y与基体2的表面4实质上平行即可,例如也可以包含

±5°

程度的误差。另外,第一方向x实质上与切削刃7以90

°

的角度相交即可,例如也可以包含

±5°

程度的误差。第二方向y实质上与第一方向x以90

°

的角度相交即可,例如也可以包含

±5°

程度的误差。

26.第一压缩应力σ11也可以是第二压缩应力σ22的0.95倍以下或者1.05倍以上。在满足这种结构时,也可以判断为第一压缩应力σ11与第二压缩应力σ22不同。

27.第一压缩应力σ11也可以比第二压缩应力σ22大。在满足这种结构时,涂层刀具1的寿命更长。具体而言,抑制龟裂(裂纹)的进展,提高切削刃7的耐缺损性。

28.第一压缩应力σ11也可以是200~2000mpa。另外,第二压缩应力σ22也可以是100~1500mpa。在满足这些结构时,涂层刀具1的寿命更长。第一压缩应力σ11以及第二压缩应力σ22例如能够由2d法测定。

29.altin膜在设为al

x

ti

1-x

n时,x也可以是0.7~0.9。在满足这种结构时,涂层刀具1的寿命更长。具体而言,耐磨损性以及耐碎裂性优异。x例如能够由sem-eds测定。

30.altin膜的厚度例如也可以设定为1~20μm。需要说明的是,涂层膜3也可以具备altin膜以外的其他膜。

31.<涂层刀具的制造方法>

32.接下来,举出制造涂层刀具1的情况为例对本公开的未限定的实施方式的涂层刀具的制造方法进行说明。

33.作为基体2,举出制造由硬质合金构成的基体2的情况为例进行说明。首先,也可以是,向通过烧制能够形成基体2的金属碳化物、氮化物、碳氮化合物、氧化物等无机物粉末适当添加并混合金属粉末、石墨粉末等,并利用冲压成形、浇铸成形、挤出成形、冷等静压成形等公知的成形方法成形为规定的刀具形状。之后,也可以是,通过将已得到的成形体在真空中或者非氧化性环境氛围中烧制从而得到由硬质合金构成的基体2。也可以对基体2的表面4实施研磨加工、珩磨加工。

34.接下来,也可以是,利用cvd法在已得到的基体2的表面4形成涂层膜3,并得到涂层刀具1。作为具备altin膜的涂层膜3的成膜条件,例如可列举出如下条件等,使用作为混合气体的组成为以0.05~0.5体积%的比率包含ticl4(四氯化钛)气体、以0.2~2.0体积%的比率包含alcl3(三氯化铝)气体、以3~10体积%的比率包含nh3(氨气)气体且剩余由h2(氢)气体构成的混合气体,并将成膜温度设为700~900℃,将压力设为1~10kpa。

35.这里,若在成膜时沿相对于切削刃7呈大致直角相交的方向或者大致平行的方向以特定的流量(速度)供给混合气体,则容易形成上述的结构的涂层膜3。例如,也可以是,在沿相对于切削刃7呈大致直角相交的方向供给混合气体的情况下,将速度设定为5~50m/s。另外,也可以是,在沿相对于切削刃7呈大致平行的方向供给混合气体的情况下,将流量设定为10~100l/min,将速度设定为5~50m/s。需要说明的是,在角度包含“大致”的表现的情况下,意味着也可以包含

±

10

°

程度的偏移。

36.在已得到的涂层刀具1中,也可以对包含切削刃7的区域实施研磨加工。由此,包含切削刃7的区域成为平滑,其结果是,被切削件的熔接得到抑制,切削刃7的耐缺损性提高。

37.以下,举出实施例来详细说明本公开,但本公开并不限定于以下的实施例。

38.实施例

39.[试样no.1~19]

[0040]

<涂层刀具的制作>

[0041]

首先,制作出基体。具体而言,对平均颗粒直径1.2μm的wc粉末,以6质量%的比率添加混合平均颗粒直径1.5μm的金属co粉末,以2.0质量%的比率添加混合tic(碳化钛)粉末,以0.2质量%的比率添加混合cr3c2(碳化铬)粉末,并通过冲压成形成形出切削刀具形状(seen1203aftn)。关于已得到的成形体,实施脱粘合剂处理,在0.5~100pa的真空中以1400℃烧制1小时来制作出超硬合金构成的基体。而且,对制作出的基体的前刀面(第一面)侧以刷光加工实施刀尖处理(r珩磨)。

[0042]

接下来,在已得到的基体之上通过cvd法形成厚度4μm的涂层膜(altin膜),得到表1所示的涂层刀具。需要说明的是,涂层膜的厚度是由sem的截面测定得到的值。

[0043]

成膜条件按照表1所示的altin膜的组成由以下示出。

[0044]

试样no.1、17的成膜时的混合气体的组成

[0045]

al

0.65

ti

0.35n[0046]

ticl4气体:0.35体积%

[0047]

alcl3气体:0.65体积%

[0048]

nh3气体:7.0体积%

[0049]

h2气体:剩余部分

[0050]

试样no.18的成膜时的混合气体的组成

[0051]

al

0.8

ti

0.2n[0052]

ticl4气体:0.2体积%

[0053]

alcl3气体:0.8体积%

[0054]

nh3气体:7.0体积%

[0055]

h2气体:剩余部分

[0056]

试样no.2~16的成膜时的混合气体的组成

[0057]

al

0.9

ti

0.1n[0058]

ticl4气体:0.1体积%

[0059]

alcl3气体:0.9体积%

[0060]

nh3气体:7.0体积%

[0061]

h2气体:剩余部分

[0062]

试样no.19的成膜时的混合气体的组成

[0063]

al

0.95

ti

0.05n[0064]

ticl4气体:0.05体积%

[0065]

alcl3气体:0.95体积%

[0066]

nh3气体:7.0体积%

[0067]

h2气体:剩余部分

[0068]

(成膜温度、压力以及速度等条件)

[0069]

成膜温度:730℃~900℃(在表1中省略表示为“温度”。)

[0070]

设置角度:0

°

、45

°

、90

°

[0071]

压力:5.0kpa

[0072]

在表1中,设置角度记载为90

°

的试样沿相对于切削刃呈大致直角相交的方向以以下的速度供给了混合气体。另外,设置角度记载为45

°

的试样沿相对于切削刃呈大致45

°

相交的方向以以下的速度供给了混合气体。

[0073]

速度:5m/s~50m/s

[0074]

在表1中,设置角度记载为0

°

的试样no.5沿相对于切削刃大致平行的方向以以下的流量以及速度供给了混合气体。需要说明的是,供给气体的速度通过v=(s/l)

×

(t’/p’)求出。v是速度,s是炉内的截面面积(m2),l是流量,t’是制膜温度(k)/300k,p’是炉内压力(kpa)/101.325kpa。炉内的截面面积由相对于气体喷出口垂直的面的截面面积求出。在炉内的截面面积根据位置而变化的情况下,例如,将最大的截面面积作为炉内的截面面积较佳。

[0075]

流量:10l/min

[0076]

速度:5m/s

[0077]

<评价>

[0078]

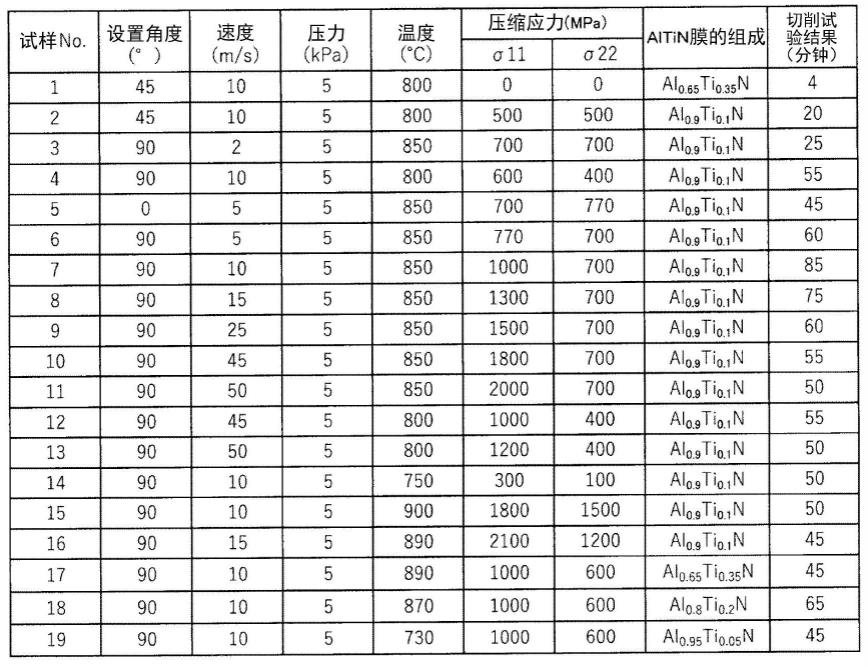

关于已得到的涂层刀具,进行了第一压缩应力σ11以及第二压缩应力σ22的测定、altin膜的组成的测定以及断续切削试验。以下示出各测定方法,并且将结果表示在表1中。

[0079]

(第一压缩应力σ11以及第二压缩应力σ22)

[0080]

由2d法测定出。在残留应力的测定中使用了altin(200)面或者altin(111)面的峰值。

[0081]

(altin膜的组成)

[0082]

由sem-eds测定出设为al

x

ti

1-x

n时的x。利用sem-eds测定任意的5点,并根据ti的平均值与al的平均值求出al比率。

[0083]

(断续切削试验:干式铣刀中心切割加工)

[0084]

被切削件:铬钼钢(scm440)

[0085]

刀具形状:seen1203aftn

[0086]

切削速度:300m/分钟

[0087]

进给速度:0.20mm/rev

[0088]

切入:2.0mm

[0089]

评价项目:到达寿命的切削时间

[0090]

[表1】

[0091][0092]

表1所示,σ11与σ22相等,试样no.1、2、3到达寿命的切削时间短。本公开的涂层刀具到达寿命的切削时间长。

[0093]

附图标记说明

[0094]1···

涂层刀具

[0095]2···

基体

[0096]3···

涂层膜

[0097]4···

表面

[0098]5···

第一面

[0099]6···

第二面

[0100]7···

切削刃

[0101]

x

···

第一方向

[0102]y···

第二方向。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。