1.本发明属于复合材料连接技术领域,特别涉及一种热固性复合材料电阻焊接方法。

背景技术:

2.碳纤维增强复合材料是一种先进复合材料,根据树脂类型可分为热固性复合材料和热塑性复合材料。相较于热塑性复合材料,热固性复合材料因其工艺简单,成本低廉已广泛应用于汽车制造领域,其具有较高的比模量、极小的蠕变、以及良好的疲劳性能,被大量用于汽车外部和内部零部件,以整合部件和减轻零部件的重量并提高运行效率,从而满足人们日益增长的燃料使用效率和减少碳排放的需求。然而,由于设计、工艺和维修等制约因素的影响,难以实现几何形状复杂构件以及大型结构件的一次成型,复合材料在实际制备中连接装配过程是必不可少的。

3.目前复合材料成熟的连接技术主要有机械连接和胶接两种。机械连接主要指铆接和螺栓连接,虽然这方法可以给接头提供可靠的连接,但同时不可避免的增加了整体结构的重量且存在应力集中的问题。胶粘连接对复合材料表面预处理质量要求很高、固化周期比较长且耐候性较差。针对于热塑性复合材料,还可以利用其能够二次熔融的特性进行熔融连接。电阻焊作为一种典型的熔融焊接,具有设备简单灵活,工艺流程简单,费用成本低廉,接头连接强度高等优点,已被证明是最有潜力的连接方法之一,并已经成功地应用于汽车和航空工业。然而,电阻焊接要求复合材料的基体具有二次熔融的特性,将这种技术应用于热固性复合材料的连接时会导致树脂基体发生分解。固化后高度交联的分子结构和高化学分子键能使得其在加热后不能实现二次熔融。为了解决此问题,可将热固性复合材料转化为一种表层具有热塑性树脂特征的混合层压板,其方法是在热固性复合材料焊件表面涂敷一层热塑性薄膜,然后再与热固性复合材料共固化处理。目前,涂敷热塑性树脂膜的方法主要有热塑性杂化夹层法和热塑性树脂薄膜共固化法两种。ageorges等人采用了热塑性塑料混合中间层的方法焊接热固性聚合物基复合材料层压板,不过仅由混合夹层提供的机械互锁不能为接头提供足够的强度。hou等人采用了热塑性树脂薄膜共固化的方法,即在环氧树脂基复合材料的焊接面引入一层热塑性聚合物层。这种方法虽然实现热固性复合材料层合板的电阻焊接,但是采用这种方法只能对已经进行共固化处理的板材进行焊接,使用范围有较高的局限性,且成本高、周期长、操作复杂且工业化较难,不适合应用于大规模生产。

技术实现要素:

4.针对上述技术问题,本发明提供了一种热固性复合材料电阻焊接方法,本发明通过去除热固性复合材料表层树脂使焊接成为可能,然后利用等离子处理的清洁与氧化效应提高复合材料板的表面活性,最终实现热固性复合材料的焊接。

5.一种热固性复合材料电阻焊接方法,包括以下步骤:

6.步骤(1)、去除热固性复合材料板材表层树脂:利用物理方法将热固性复合材料板

材表层树脂去除,从而使碳纤维充分暴露,随后清洗并干燥。

7.步骤(2)、热固性复合材料板材表面等离子体处理:对步骤(1)处理后的热固性复合材料板材表面进行等离子体处理,提高焊接区域的表面活性。

8.步骤(3)、电阻元件热压成型:在加热元件待焊接区域的两面覆盖与熔点低于基体材料分解温度的热塑性树脂薄膜,在平板硫化机上热压成型,冷却后得到电阻焊接的中间层植入元件。

9.步骤(4)、热固性复合材料的电阻焊接:将步骤(2)得到的热固性复合材料板材和步骤(3)处理好的材料固定于电阻焊夹具上,施加初始焊接压力,调整焊接功率,监控焊接温度,达到焊接时间后使试样室温冷却后取出,即可实现热固性复合材料的连接。

10.进一步的,如上述所述的热固性复合材料电阻焊接方法中,在步骤(1)中所述的物理方法包括机械打磨,激光烧蚀等。其中,机械打磨砂纸目数10~500目,激光烧蚀功率10~100w。

11.进一步的,如上述所述的热固性复合材料电阻焊接方法中,在步骤(1)中所述的热固性复合材料清洗过程为分别用无水乙醇、去离子水、丙酮超声清洗10~30min,重复操作2~3次,去除表面油污后放进烘箱干燥。

12.进一步的,如上述所述的热固性复合材料电阻焊接方法中,在步骤(1)中所述的热固性复合材料干燥温度为60~100℃,干燥处理时间为3~6h。

13.进一步的,如上述所述的热固性复合材料电阻焊接方法中,在步骤(2)中所述的等离子处理方法包括介质阻挡放电、滑动弧光放电等。其中,介质阻挡放电等离子处理参数为:陶瓷电极片间距5~10mm,输入电流3.3ka,放电时间为30~60s。滑动弧光放电等离子处理参数为:处理功率100~1000w,喷头移动速度5~100mm/s,喷头与样品距离2~10mm。

14.进一步的,如上述所述的热固性复合材料电阻焊接方法中,在步骤(3)中所述的热塑性树脂薄膜为聚丙烯(pp)、聚氯乙烯(pvc)、聚苯乙烯(ps)、聚酰胺(pa)、聚苯硫醚(pps)、聚醚酰亚胺(pei)、聚芳醚腈(pen)中的一种。

15.进一步的,如上述所述的热固性复合材料电阻焊接方法中,在步骤(3)中所述的热塑性树脂薄膜厚度为0.1~0.2mm。

16.进一步的,如上述所述的热固性复合材料电阻焊接方法中,在步骤(3)中所述的加热元件为301、304、309和316不锈钢网中的一种。

17.进一步的,如上述所述的热固性复合材料电阻焊接方法中,在步骤(3)中所述的不锈钢网加热元件的目数为50~500目。

18.进一步的,如上述所述的热固性复合材料电阻焊接方法中,在步骤(4)中所述的焊接压力为0.5~2mpa。

19.进一步的,如上述所述的热固性复合材料电阻焊接方法中,在步骤(4)中所述的焊接时间为80~200s。

20.进一步的,如上述所述的热固性复合材料电阻焊接方法中,在步骤(4)中所述的焊接电流为10~30a。

21.本发明的有益效果:

22.(1)本发明采用电阻焊工艺技术连接热固性复合材料可以获得强度稳定可靠、承载时应力分布均匀等性能良好的接头,避免机械连接存在的应力集中以及胶结接头耐候性

差且工艺周期长的问题。

23.(2)通过机械打磨/激光烧蚀去除热固性复材表层树脂使得焊接成为可能,同时还能够增大待焊样品的表面粗糙度,使其与焊接界面形成机械互锁。

24.(3)采用本发明处理后得待焊板材表面亲水性得到了有效改善,同时还生成了极性化学官能团,通过化学键结合的方式提高了焊接接头强度。

25.(4)本发明不需要对待焊板材的成型工艺进行改变,可以实现热固性复合材料板的原位焊接,操作简单,适用面广。

附图说明

26.图1为本发明的一种热固性复合材料电阻焊接方法的工艺流程图。

27.图2为采用激光烧蚀 介质阻挡放电等离子处理进行热固性复合材料电阻焊接的工艺流程。其中,(a)为激光烧蚀处理;(b)为介质阻挡放电等离子处理;(c)为电阻元件热压;(d)为电阻焊接。

28.图3为采用激光烧蚀 滑动弧光放电等离子处理进行热固性复合材料电阻焊接的工艺流程。其中,(a)为激光烧蚀处理;(f)为滑动弧光放电等离子处理;(c)为电阻元件热压;(d)为电阻焊接。

29.图4为采用砂纸打磨 介质阻挡放电等离子处理进行热固性复合材料电阻焊接的工艺流程。其中,(e)为砂纸打磨处理;(b)为介质阻挡放电等离子处理;(c)为电阻元件热压;(d)为电阻焊接。

30.图5为采用砂纸打磨 滑动弧光放电等离子处理进行热固性复合材料电阻焊接的工艺流程。其中,(e)为砂纸打磨处理;(f)为滑动弧光放电等离子处理;(c)为电阻元件热压;(d)为电阻焊接。

31.由于图2-5中,部分工艺流程有交叉,因此相同的工艺步骤用相同的序号表示。

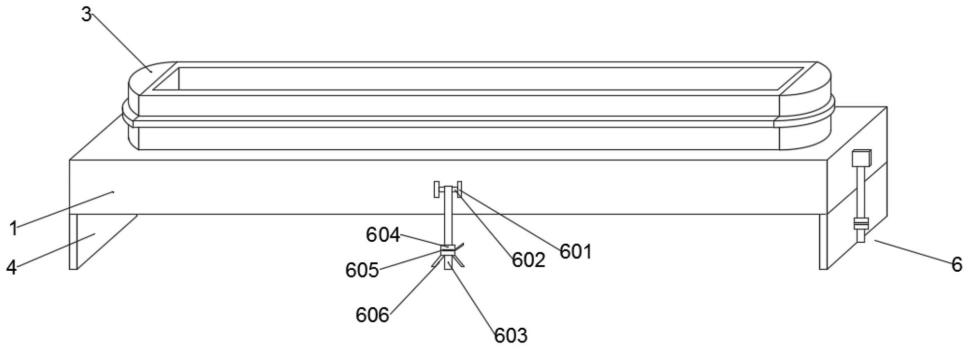

32.图中:1、激光器,2、热固性复合材料板,3、等离子体电源,4、陶瓷电极,5、热塑性薄膜,6、不锈钢丝网,7、平板硫化机工作平台,8、陶瓷垫片,9、热压成型电阻元件,10、砂纸,11、等离子喷枪,12、滑动弧等离子处理平台。

具体实施方式

33.以下结合附图和技术方案,进一步说明本发明的具体实施方式。

34.本发明的一种热固性复合材料电阻焊接方法的工艺流程如图1所示,具体步骤包括去除热固性复合材料板材表层树脂、热固性复合材料板材表面等离子体处理、电阻元件热压成型和热固性复合材料的电阻焊接。

35.以下给出四种不同的实施方式,具体如下:

36.实施例一:采用激光烧蚀 介质阻挡放电等离子处理进行热固性复合材料电阻焊接,如图2所示

37.步骤(1)、去除热固性复合材料表层树脂。设置激光器1功率为100w,调整激光头与热固性复合材料板材2焊接面垂直,启动激光器去除表层树脂,使碳纤维充分暴露。

38.步骤(2)、热固性复合材料表面等离子处理。将步骤(1)处理好的板材用去离子水超声清洗20分钟,重复操作2次后放入80℃烘箱干燥5h处理。将干燥好的板材放在介质阻挡

放电等离子处理区域,调整电极4片之间间距为10mm,输入电流为3.3ka,控制放电时间为60s。得到表面活性增强粗糙度增大的热固性复合材料板焊接试样。

39.步骤(3)、电阻元件热压成型。将厚度为0.2mm的pei热塑性薄膜5覆盖在目数为150的309不锈钢网6上下两侧,利用平板硫化机7热压成型,得到焊接电阻元件9。

40.步骤(4)、热固性复合材料的电阻焊接。取出处理好的热固性复合材料板,快速放置在电阻焊设备夹具中,并将热压成型的电阻元件9放置在两块板材之间,控制在焊接区域表面施加1.5mpa的焊接压力、设置焊接电流为20a,控制焊接时间为120s,使得接头植入物中的热塑性树脂薄膜完全熔融充分填充焊接区域空隙。试件随室温冷却后取出焊接试样,通过万能试验机测得单搭接剪切应力值高达22.04mpa,观察破坏后的焊件失效形式,复合材料层合板脱层破坏。

41.实施例二:采用激光烧蚀 滑动弧光放电等离子处理进行热固性复合材料电阻焊接,如图3所示

42.步骤(1)、去除热固性复合材料表层树脂。设置激光器1功率为10w,调整激光头与热固性复合材料板材2焊接面垂直,启动激光器去除表层树脂,使碳纤维充分暴露。

43.步骤(2)、热固性复合材料表面等离子处理。将步骤(1)处理好的板材用丙酮超声清洗30分钟,重复操作3次后放入100℃烘箱干燥3h处理。将干燥好的板材放在滑动弧光放电等离子处理平台12,处理功率为100w,设置喷头11移动速度为5mm/s,喷头11与样品距离10mm,得到表面活性增强粗糙度增大的热固性复合材料板焊接试样。

44.步骤(3)、电阻元件热压成型。将厚度为0.1mm的peek热塑性薄膜5覆盖在目数为300的304不锈钢网6上下两侧,利用平板硫化机7热压成型,得到焊接电阻元件9。

45.步骤(4)、热固性复合材料的电阻焊接。取出处理好的热固性复合材料板,快速放置在电阻焊设备夹具中,并将热压成型的电阻元件9放置在两块板材之间,控制在焊接区域表面施加2mpa的焊接压力、设置焊接电流为30a,控制焊接时间为80s,使得接头植入物中的热塑性树脂薄膜完全熔融充分填充焊接区域空隙。试件随室温冷却后取出焊接试样,通过万能试验机测得单搭接剪切应力值高达20.12mpa,观察破坏后的焊件失效形式,复合材料层合板脱层破坏。

46.实施例三:采用砂纸打磨 介质阻挡放电等离子处理进行热固性复合材料电阻焊接,如图4所示

47.步骤(1)、去除热固性复合材料表层树脂。用目数为10目的砂纸10,沿着热固性板材2碳纤维铺放的方向打磨去除表层树脂,使碳纤维充分暴露。

48.步骤(2)、热固性复合材料表面等离子处理。将步骤(1)处理好的板材用无水乙醇超声清洗10分钟,重复操作3次后放入60℃烘箱干燥6h处理。将干燥好的板材放在介质阻挡放电等离子处理区域,调整电极4片之间间距为5mm,输入电流为3.3ka,控制放电时间为30s。得到表面活性增强粗糙度增大的热固性复合材料板焊接试样。

49.步骤(3)、电阻元件热压成型。将厚度为0.2mm的pen热塑性薄膜5覆盖在目数为50的301不锈钢网6上下两侧,利用平板硫化机7热压成型,得到焊接电阻元件9。

50.步骤(4)、热固性复合材料的电阻焊接。取出处理好的热固性复合材料板,快速放置在电阻焊设备夹具中,并将热压成型的电阻元件9放置在两块板材之间,控制在焊接区域表面施加0.5mpa的焊接压力、设置焊接电流为10a,控制焊接时间为200s,使得接头植入物

中的热塑性树脂薄膜完全熔融充分填充焊接区域空隙。试件随室温冷却后取出焊接试样,通过万能试验机测得单搭接剪切应力值高达25.7mpa,观察破坏后的焊件失效形式,复合材料层合板脱层破坏。

51.实施例四:采用砂纸打磨 滑动弧光放电等离子处理进行热固性复合材料电阻焊接,如图5所示

52.步骤(1)、去除热固性复合材料表层树脂。用目数为500目的砂纸10,沿着热固性板材2碳纤维铺放的方向打磨去除表层树脂,使碳纤维充分暴露。

53.步骤(2)、热固性复合材料表面等离子处理。将步骤(1)处理好的板材用无水乙醇超声清洗15分钟,重复操作2次后放入90℃烘箱干燥5h处理。将干燥好的板材放在滑动弧光放电等离子处理平台12,处理功率为1000w,设置喷头11移动速度为100mm/s,喷头11与样品距离2mm,得到表面活性增强粗糙度增大的热固性复合材料板焊接试样。

54.步骤(3)、电阻元件热压成型。将厚度为0.2mm的pa热塑性薄膜5覆盖在目数为500的316不锈钢网6上下两侧,利用平板硫化机7热压成型,得到焊接电阻元件9。

55.步骤(4)、热固性复合材料的电阻焊接。取出处理好的热固性复合材料板,快速放置在电阻焊设备夹具中,并将热压成型的电阻元件9放置在两块板材之间,控制在焊接区域表面施加1.5mpa的焊接压力、设置焊接电流为25a,控制焊接时间为100s,使得接头植入物中的热塑性树脂薄膜完全熔融充分填充焊接区域空隙。试件随室温冷却后取出焊接试样,通过万能试验机测得单搭接剪切应力值高达20.5mpa,观察破坏后的焊件失效形式,复合材料层合板脱层破坏。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。