1.本发明涉及锂离子电池技术领域。更具体地,涉及锂离子电池正极材料、锂离子电池正极、锂离子电池及其制备方法和应用。

背景技术:

2.锂离子电池以其特有的性能优势已在便携式电器如手提电脑、摄像机、移动通讯中得到普遍应用。随着能源的紧缺和世界的环保方面的压力,锂电被广泛应用于电动车行业,更推动了锂电池产业的发展和应用。

3.目前商业化锂离子电池的正极材料大多使用过渡金属氧化物如钴酸锂、锰酸锂等。然而由于过渡金属资源匮乏、价格昂贵且安全性差,且能量密度较低,这些缺点限制了锂离子电池在电动汽车等领域的使用。随着锂离子电池正极材料的发展,有机正极材料逐渐兴起,有机正极材料具有高比表面积、低质量密度、高物理化学稳定性、结构可设计性和结构多样性等诸多优点,然而有机正极材料易溶解于有机电解质中且导电率较差,这大大阻碍了有机正极材料的发展和应用。

4.因此,需要提供一种锂离子电池正极材料、锂离子电池正极、锂离子电池及其制备方法和应用,至少解决上述之一的问题。

技术实现要素:

5.本发明的第一个目的在于提供一种锂离子电池正极材料。

6.本发明的第二个目的在于提供一种锂离子电池正极材料的制备方法。

7.本发明的第三个目的在于提供一种锂离子电池正极材料的应用。

8.本发明的第四个目的在于提供一种锂离子电池正极。

9.本发明的第五个目的在于提供一种锂离子电池。

10.为达到上述目的,本发明采用下述技术方案:

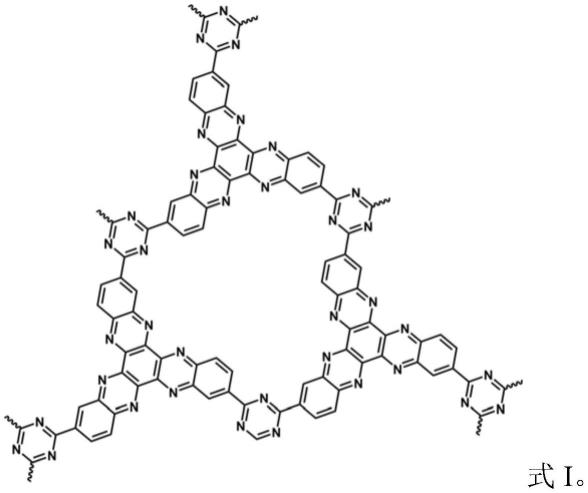

11.本发明提供了一种锂离子电池正极材料,是以六氮杂苯并菲基为共轭三嗪框架的聚合物,其结构式如式i所示:

[0012][0013]

本发明提出的锂离子电池正极材料具有丰富的电化学活性位点(c=n基团),从而增大了该材料的理论容量,在充放电循环过程中该活性基团与锂离子发生可逆的氧化还原反应,因此该锂离子电池正极材料制得的锂离子电池具有良好的循环稳定性;此外,该材料如果掺杂了其他不具有氧化还原活性基团,一方面导致制备该材料的反应更加复杂,另一方面会导致非活性物质的含量增加,减少电池容量。

[0014]

优选地,所述锂离子电池正极材料通过含六氮杂苯并菲基的三氰基单体在三氟甲磺酸中发生聚合反应制得;其中,所述含六氮杂苯并菲基的三氰基单体的结构式如式ii所示:

[0015][0016]

本发明提供的锂离子电池正极材料的制备方法中,六氮杂苯并菲基的三氰基单体中的氰基能发生聚合反应,其他基团需要加入另外的反应物才能发生聚合反应,使得反应变得复杂,并且增加非活性物质;三氟甲磺酸中可以实现低温反应(100℃),而如果使用其他试剂(例如锌盐)辅助聚合需要在400℃的高温下进行,因此选用三氟甲磺酸中发生聚合反应。

[0017]

作为本发明的另一方面,本发明还提供了一种锂离子电池正极材料的制备方法,包括如下步骤:

[0018]

将含六氮杂苯并菲基的三氰基单体和三氟甲磺酸混合,经聚合反应制得所述锂离

子电池正极材料;其中,所述含六氮杂苯并菲基的三氰基单体的结构式如式ii所示:

[0019][0020]

优选地,所述三氟甲磺酸和含六氮杂苯并菲基的三氰基单体的质量比为40~60:1,更优选为50:1;经本发明实施方式证实,在更优选地技术方案质量比为50:1条件下,需要的溶剂较少并且有较高的产率。

[0021]

优选地,所述聚合反应的条件为:升温至90~120℃并保持3~5小时;更优选地,升温至100℃并保持4小时;经本发明实施方式证实,在更优选地技术方案升温至100℃并保持4小时条件下,不仅能耗小而且反应聚合物产率较高。

[0022]

优选地,所述锂离子电池正极材料的制备方法还包括对聚合反应的产物进行洗涤和干燥的步骤。

[0023]

优选地,所述对聚合反应的产物进行洗涤的条件为:使用碱液、醇类或酮类试剂、水依次洗涤;其中所述碱液更优选质量浓度为50wt%的稀释氨水,所述醇类试剂更优选甲醇或乙醇,所述酮类试剂更优选丙酮。

[0024]

优选地,所述对聚合反应的产物洗涤后进行干燥的条件为:-50~-60℃下冻干或真空60~120℃干燥1~12h;经本发明实施方式证实,在冷冻干燥条件下干燥得到的产物结构更蓬松。

[0025]

优选地,所述含六氮杂苯并菲基的三氰基单体通过将环己六酮水合物和3,4-二氨基苯腈混合,在脱水乙酸中回流反应制得。

[0026]

优选地,所述环己六酮水合物和3,4-二氨基苯腈的摩尔比为1:3~5,更优选为1:4。

[0027]

优选地,所述回流反应的条件为在惰性气体条件下回流30~50小时。

[0028]

优选地,所述惰性气体为氩气。

[0029]

优选地,所述回流反应后还包括对回流反应的产物进行冷却、洗涤、干燥的步骤。

[0030]

优选地,所述回流反应的产物进行冷却的条件为:自然冷却至室温。

[0031]

优选地,所述回流反应的产物经冷却后进行洗涤使用的溶剂为水。

[0032]

优选地,所述回流反应的产物经冷却、洗涤后进行干燥的条件为真空60~120℃干燥1~12h。

[0033]

优选地,所述锂离子电池正极材料的制备方法,具体包括如下步骤:

[0034]

1)将环己六酮水合物和3,4-二氨基苯腈按摩尔比为1:3~5混合,加入到脱氧乙酸中,通入氩气,120℃下搅拌回流30~50小时;

[0035]

2)将步骤1)得到的产物冷却至室温后,倒入水中得到黄绿色悬浮液,用水过滤彻底洗涤,然后真空60~120℃干燥1~12h,得到含六氮杂苯并菲基的三氰基单体;

[0036]

3)取步骤2)制得的含六氮杂苯并菲基的三氰基单体和三氟甲磺酸按质量比1:40~60混合,升温至90~120℃并保持3~5小时,完成末端氰基的三聚化反应,得到粗产物;

[0037]

4)将步骤3)得到的粗产物冷却到室温后,倒进冰水中,得到的固体沉淀物进行过滤,并用质量浓度为50wt%的稀释氨水、丙酮、蒸馏水依次洗涤,最后在-50~-60℃下冻干或真空60~120℃干燥1~12h得到黄绿色粉末,即为锂离子电池正极材料

[0038]

作为本发明的另一方面,本发明还提供了一种上述锂离子电池正极材料在制备锂离子电池正极中的应用。

[0039]

优选地,所述锂离子电池正极材料在制备锂离子电池正极中的应用包括如下步骤:

[0040]

将所述锂离子电池正极材料、粘结剂和导电剂混匀得到浆状物,将浆状物涂覆于铝箔表面,于70~100℃烘干10~14小时得到锂离子电池正极。

[0041]

优选地,所述锂离子电池正极材料、导电剂和粘结剂的质量比为4~6:3~5:1,更优选为5:4:1。

[0042]

优选地,所述导电剂为炭黑、科琴黑、乙炔黑和还原氧化石墨烯,更优选为还原氧化石墨烯。

[0043]

作为本发明的另一方面,本发明还提供了一种使用上述锂离子电池正极材料制得的锂离子电池正极。

[0044]

作为本发明的另一方面,本发明还提供了一种使用上述锂离子电池正极制得的锂离子电池。

[0045]

另外,如无特殊说明,本发明所记载的任何范围包括端值以及端值之间的任何数值以及端值或者端值之间的任意数值所构成的任意子范围。

[0046]

本发明的有益效果如下:

[0047]

(1)本发明提供的含六氮杂苯并菲基的共价三嗪框架的聚合物作为锂离子电池正极材料,在该材料中c=n为储锂的活性位点,通过提高活性位点的负载(即在分子水平设计材料时使材料尽可能多的包含c=n基团)提高材料的理论容量,使该材料的理论容量超过大多数商用的过渡金属氧化物正极材料;

[0048]

(2)本发明提供的含六氮杂苯并菲基的共价三嗪框架的聚合物作为锂离子电池正极材料,其中存在的共轭结构在充放电的过程中增强了离子和电子的传输速率从而使得材料在循环过程中进行快速的充放电,使得该锂离子正极材料的具有良好的可逆性;

[0049]

(3)本发明提供的锂离子电池正极材料使用简单的溶剂热法聚合所得,且反应温度较低,所选用的原料价格低廉,相较于传统的过渡金属氧化物正极材料有成本低、环境友好等优点;

[0050]

(4)本发明提供的锂离子电池正极材料克服了传统有机材料在有机电解质中溶解度高的问题,从而提高了材料的循环稳定性,且该材料也提高了有机材料的导电性;

[0051]

(5)本发明提供的锂离子电池在电化学性能方面具有显著的提升,该锂离子电池具有较大的比容量,良好的倍率性能以及较长的循环寿命。

附图说明

[0052]

下面结合附图对本发明的具体实施方式作进一步详细的说明。

[0053]

图1示出本发明实施例1所制备的锂离子电池正极材料的扫描电子显微镜形貌图。

[0054]

图2示出本发明实施例1所制备的锂离子电池正极材料的x射线衍射谱图。

[0055]

图3示出本发明实施例1所制备的锂离子电池正极材料的傅立叶变换红外吸收光谱图。

[0056]

图4示出本发明实施例2所制备的锂离子电池的循环伏安图。

[0057]

图5示出本发明实施例2所制备的锂离子电池在50mah

·

g-1

的循环图。

[0058]

图6示出本发明实施例2所制备的锂离子电池在50ma

·

g-1

至2400ma

·

g-1

电流密度下的倍率性能对比图。

[0059]

图7示出本发明实施例2所制备的锂离子电池在200ma

·

g-1

下的长循环性能图。

具体实施方式

[0060]

为了更清楚地说明本发明,下面结合优选实施例和附图对本发明做进一步的说明。附图中相似的部件以相同的附图标记进行表示。本领域技术人员应当理解,下面所具体描述的内容是说明性的而非限制性的,不应以此限制本发明的保护范围。

[0061]

本发明中,制备方法如无特殊说明则均为常规方法。所用的原料如无特别说明均可从公开的商业途径获得,所述百分比如无特殊说明,均为质量百分比。

[0062]

实施例1

[0063]

本实施例提供了一种锂离子电池正极材料的制备,包括如下步骤:

[0064]

(1)将312mg(即1mmol)环己六酮水合物和532.6mg(即4mmol)3,4-二氨基苯腈混合加入到60ml脱氧乙酸中,通入氩气,并配备磁性搅拌棒,在120℃温度下回流40小时;

[0065]

(2)将步骤(1)得到的产物冷却至25℃后,倒入水中得到黄绿色悬浮液,用水过滤彻底洗涤,然后真空80℃干燥12h,得到含六氮杂苯并菲基的三氰基单体;

[0066]

(3)取100mg步骤(2)制得的含六氮杂苯并菲基的三氰基单体,在25℃下加入到5g三氟甲磺酸中,搅拌至完全溶解,然后加热到100℃,在此温度下搅拌4h完成末端氰基的三聚化反应,得到粗产物;

[0067]

(4)步骤(3)得到的粗产物冷却到25℃后,倒进冰水中,得到的固体沉淀物进行过滤,并用质量浓度为50wt%的稀释氨水、丙酮、蒸馏水依次洗涤,最后在-50℃下冻干得到黄绿色粉末(产率为82wt%),即为锂离子电池正极材料,该锂离子电池正极材料是以六氮杂苯并菲基为共轭三嗪框架的聚合物,结构式如下:

[0068][0069]

图1给出了本实施例制得的锂离子电池正极材料的扫描电镜sem照片,可以发现,所制备的材料为多个片层紧密堆叠形成的不规则的块状结构,层状的堆砌是片层之间强的π-π相互作用引起的,这种结构能够提高材料的化学稳定性。

[0070]

图2给出了本实施例制得的锂离子电池正极材料的xrd谱图,从图中可以看出没有尖锐的峰,说明该材料为无定形结构;在2θ=27

°

处的衍射峰对应于片层间的π-π共轭结构,这对应于上述sem图中片状堆叠的结构,证明了材料高稳定性的缘由。

[0071]

图3给出了本实施例制得的锂离子电池正极材料的ft-ir谱图。含六氮杂苯并菲基的三氰基单体在2240cm-1

处的特征峰对应特征基团c≡n的伸缩振动,从图中可以看出本实施例制得的锂离子电池正极材料在该处的特征峰则完全消失,该结果可以表明聚合反应完成。

[0072]

实施例2

[0073]

本实施提供了一种锂离子电池的制备,包括如下步骤:

[0074]

(1)制备锂离子电池正极:

[0075]

取实施例1制备的锂离子电池正极材料、作为导电剂的还原氧化石墨烯以及作为粘结剂的聚四氟乙烯以质量比5:4:1的比例进行混合并研磨均匀,在充分搅拌后形成分散均匀的浆料,将浆料均匀地涂覆在铝箔上,放置于80℃真空烘箱中干燥12h;烘干后取出,用冲片机切成12mm直径的圆形极片即为锂离子电池正极。

[0076]

(2)制备锂离子电池:

[0077]

将步骤(1)制得的锂离子电池正极片及组装电池所需的部件放入充满氩气的手套箱中,且全程在手套箱中进行操作:以锂片为负极,以含1.0m/llitfsi的dol/dme为电解液;首先将金属锂片放置于负极壳中并用压片模具对金属锂片进行平整化处理,然后在锂片正中央滴加50微升电解液,然后将隔膜平放于电解液中间,然后取50微升电解液滴加在隔膜表面;用绝缘镊子将测试极片、垫片、弹簧片和正极壳依次置于隔膜上层,其中测试极片的活性材料一侧需贴着电解液;用绝缘镊子将扣式电池负极侧朝上置于扣式电池封口机模具上,可用纸巾垫于电池上方以吸收溢出的电解液,调整压力(一般为800pa)压制5s完成组装制备锂离子电池,即cr2032纽扣电池。

[0078]

锂离子电池组装后使用蓝电测试系统在室温条件下进行电化学性能测试,其中电池电压范围为1.5~4v。

[0079]

图4为实施例2制得的锂离子电池在0.5mv s-1

的扫速下测得的循环伏安图,从图中

可以看出,在循环过程中出现三对氧化还原峰,说明电池在充放电过程发生三次可逆的氧化还原反应,六氮杂苯并菲的脱锂/嵌锂过程为两步三电子转移机理,另外一对氧化还原峰是导电剂还原氧化石墨烯所含的羰基引起的,这与cv图中的三对氧化还原峰相吻合,该测试充分反应了材料在充放电过程中的两步三电子转移的反应机理。

[0080]

图5为实施例2制得的锂离子电池在50ma

·

g-1

的电流密度下测得的循环伏安图,从图中可以看出该聚合物的初始充电比容量为285mah

·

g-1

,初始放电比容量为356mah

·

g-1

,在首次充放电后电池的库伦效率一直维持在100%左右,且在充放电100个循环之后,电池的比容量能稳定在180mah

·

g-1

,通过该循环伏安图可得该聚合物有高的比容量以及良好的电化学性能。

[0081]

图6为实施例2制得的锂离子电池在不同电流密度(50ma

·

g-1

至2400ma

·

g-1

下)下的倍率性能对比图,从图中可以看出,电池的容量随着电流密度的增大逐渐降低,在2400ma

·

g-1

下容量降至95mah

·

g-1

,当电流密度又回到最初的50ma

·

g-1

,电池的容量也随之恢复到250mah

·

g-1

,这表明该材料具有很好的可逆性。

[0082]

图7为实施例2制得的锂离子电池在200ma

·

g-1

下的长循环性能图,从图中可以看出,在200ma

·

g-1

的电流密度下循环700圈后,电池仍保持175mah g-1

的容量,说明该材料具有良好的长循环性能和稳定性。

[0083]

实施例3

[0084]

本实施例提供了一种锂离子电池正极材料的制备,步骤同实施例1,不同之处仅在于,步骤(3)中,三氟甲磺酸的用量使用4g代替实施例1的5g;制得锂离子电池正极材料,该材料的产率为76wt%。

[0085]

实施例4

[0086]

本实施例提供了一种锂离子电池正极材料的制备,步骤同实施例1,不同之处仅在于,步骤(3)中,三氟甲磺酸的用量使用6g代替实施例1的5g;制得锂离子电池正极材料,该材料的产率为83wt%,即试剂用量增加,产率并无大幅提升。

[0087]

实施例5

[0088]

本实施例提供了一种锂离子电池正极材料的制备,步骤同实施例1,不同之处仅在于,步骤(3)中,加热的温度使用90℃代替实施例1的100℃;制得锂离子电池正极材料,该材料的产率为67wt%。

[0089]

实施例6

[0090]

本实施例提供了一种锂离子电池正极材料的制备,步骤同实施例1,不同之处仅在于,步骤(3)中,加热的温度使用120℃代替实施例1的100℃;制得锂离子电池正极材料,该材料的产率为83wt%,即温度增加,产率并无大幅提升。

[0091]

实施例7

[0092]

本实施例提供了一种锂离子电池正极材料的制备,步骤同实施例1,不同之处仅在于,步骤(3)中,搅拌3h代替实施例1的搅拌4h;制得锂离子电池正极材料。

[0093]

实施例8

[0094]

本实施例提供了一种锂离子电池正极材料的制备,步骤同实施例1,不同之处仅在于,步骤(3)中,搅拌5h代替实施例1的搅拌4h;制得锂离子电池正极材料。

[0095]

实施例9~14

[0096]

本实施提供了一种锂离子电池的制备,步骤同实施例2,不同之处仅在于,步骤(1)中,分别使用实施例3~8制得的锂离子电池正极材料代替实施例1制得的锂离子电池正极材料;制得锂离子电池。

[0097]

显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定,对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动,这里无法对所有的实施方式予以穷举,凡是属于本发明的技术方案所引伸出的显而易见的变化或变动仍处于本发明的保护范围之列。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。