1.本实用新型涉及模具领域技术,尤其是指一种均匀进胶的注塑模具。

背景技术:

2.目前,模具是一种在外力作用下使坯料成为有特定形状和尺寸的制件的工具,这种工具由各种零件构成,不同的模具由不同的零件构成,它主要通过所胶料物理状态的改变来实现物品外形的加工。素有“工业之母”的称号,其被广泛用于冲裁、模锻、冷镦、挤压、粉末冶金件压制、压力铸造,以及工程塑料、橡胶等制品的压塑或注塑的成形加工中;常见的注塑模具中通常设置有抽芯机构,以用来方便所成型的产品上的孔、槽等结构的成型,从而避免压铸模具无法正常脱模。

3.现有的注塑模具的浇注系统的浇注流道通过与多条分流道连通,每条分流道分别连通于一个注塑模腔内,使得注塑模具在注塑时,胶料从浇注流道分别流入多条分流道内再进入相应的注塑模腔内,从而实现多个产品的注塑成型;但是,其结构设计欠佳,每条分流道的胶料相应的注塑模腔时,容易出现进料不均匀的现象,导致成型后的产品出现报废问题,成型质量不稳定,适用范围小。

4.因此,需要研究一种新的技术方案来解决上述问题。

技术实现要素:

5.有鉴于此,本实用新型针对现有技术存在之缺失,其主要目的是提供一种均匀进胶的注塑模具,其通过浇注系统和抽芯机构的设计,减缓胶料进胶流速,使胶料能够平缓进入注塑模腔的效果,有利于注塑模腔的均匀进胶和对成型产品的加工管控,保证了成型产品的质量稳定一致,适用范围广。

6.为实现上述目的,本实用新型采用如下之技术方案:

7.一种均匀进胶的注塑模具,包括有模具本体及设置于模具本体上的抽芯机构;其中:所述模具本体内具有注塑模腔,所述模具本体上设置有浇注系统,所述浇注系统设置于注塑模腔的后段位置,所述浇注系统包括有浇注流道和分流道,所述浇注流道和分流道均设置有两条,两条分流道的一端均通过注胶孔连通于注塑模腔并对称式布置于注塑模腔的左右侧,两条浇注流道分别连通于两条分流道;所述抽芯机构设置于模具本体的后端,所述抽芯机构包括有油缸、抽芯和油缸连接块,所述注塑模腔的前、后端分别设置有前挡块、后挡块,所述后挡块上开设有通孔,所述抽芯自通孔伸入注塑模腔内,所述抽芯的前端抵设于前挡块的后端,所述抽芯通过油缸连接块连接于油缸上,所述注胶孔朝向抽芯设置。

8.作为一种优选方案,所述抽芯连接有抽芯连接块,所述抽芯通过抽芯连接块与油缸连接块相连接。

9.作为一种优选方案,还包括有安装座,所述模具本体内设置有安装凹位,所述安装凹位设置于注塑模腔的后端,所述安装座设置于安装凹位上,所述抽芯连接块和油缸连接块均设置于安装座上,所述油缸设置于安装座的后端。

10.作为一种优选方案,所述安装座的上端设置有滑动槽,所述抽芯连接块和油缸连接块均可活动式设置于滑动槽内。

11.作为一种优选方案,所述注塑模腔设置有两个并左右间距式布置,所述浇注流道和分流道均设置有四条,四条浇注流道分别连通于四条分流道,四条分流道分别对应两个注塑模腔的左右侧设置,所述抽芯设置有两个,两个抽芯分别设置于两个注塑模腔内,两个抽芯的后端均连接于抽芯连接块上。

12.作为一种优选方案,所述抽芯的前端设置有止挡部,所述前挡块上设置有匹配止挡部的定位孔,所述止挡部设置于定位孔内。

13.作为一种优选方案,所述抽芯包括有自前往后依次连接设置的成型轴段、第一限位轴段、连接轴段、第二限位轴段,所述第一限位轴段的外径小于第二限位轴段,所述成型轴段和第一限位轴段均伸入注塑模腔内,所述连接轴段受限于后挡块的通孔,所述止挡部形成于成型轴段的前端,所述注胶孔朝向第一限位轴段设置。

14.作为一种优选方案,所述连接轴段的外径自前往后渐大式设置,相应的,所述通孔的内径为自前往后渐大式设置。

15.本实用新型与现有技术相比具有明显的优点和有益效果,具体而言,由上述技术方案可知,其主要是通过浇注系统和抽芯机构的设计,使得胶料从两条浇注流道流入两条分流道内再进入注塑模腔内,并沿抽芯的外周壁的周向环形迂回进胶设置,减缓胶料进胶流速,使胶料能够平缓进入注塑模腔的效果,有利于注塑模腔的均匀进胶和对成型产品的加工管控,保证了成型产品的质量稳定一致,结构设计巧妙合理,使用稳定,适用范围广;

16.其次是,抽芯连接块和油缸连接块的设置,有利于抽芯在注塑模腔上的抽芯操作,同时,安装座和安装凹位的设置,有利于抽芯机构在模具本体上的安装定位,且,滑动槽的设置,有利于抽芯连接块、油缸连接块控制抽芯的抽芯操作,保证了抽芯机构的使用稳定性,可用性佳;

17.以及,两个注塑模腔和两个抽芯的设置,提高成型产品的生产效率,同时,止挡部和定位孔的设置,有利于抽芯在注塑模腔内的定位,且,第一限位轴段的设置,使得胶料从分流道进入注塑模腔后,环形迂回在第一限位轴段的外周再流入成型轴段处,保证了胶料的成型质量稳定,还有,连接轴段、第二限位轴段的设置,有利于抽芯在注塑模腔的活动止挡定位,保证了抽芯的操作稳定,实用性强。

18.为更清楚地阐述本实用新型的结构特征和功效,下面结合附图与具体实施例来对本实用新型进行详细说明。

附图说明

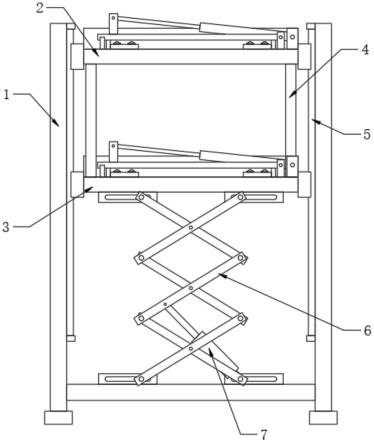

19.图1是本实用新型之实施例的立体示意图;

20.图2是图1所示结构的局部放大示意图;

21.图3是本实用新型之实施例的剖视图;

22.图4是本实用新型之实施例的胶料流向示意图。

23.附图标识说明:

24.10、模具本体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

101、注塑模腔

25.102、分流道

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

103、前挡块

26.104、后挡块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

105、通孔

27.106、安装凹位

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

107、定位孔

28.108、注胶孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11、下模仁

29.20、抽芯机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

21、油缸

30.22、抽芯

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

221、止挡部

31.222、成型轴段

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

223、第一限位轴段

32.224、连接轴段

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

225、第二限位轴段

33.23、油缸连接块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

24、抽芯连接块

34.25、安装座

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

251、滑动槽。

具体实施方式

35.请参照图1至图4所示,其显示出了本实用新型之实施例的具体结构。

36.一种均匀进胶的注塑模具,包括有模具本体10及设置于模具本体10上的抽芯机构20;其中:

37.所述模具本体10内具有注塑模腔101,所述模具本体10上设置有浇注系统,所述浇注系统设置于注塑模腔101的后段位置,所述浇注系统包括有浇注流道(图中并未显示)和分流道102,所述浇注流道和分流道102均设置有两条,两条分流道102的一端均通过注胶孔108连通于注塑模腔101并对称式布置于注塑模腔101的左右侧,两条浇注流道分别连通于两条分流道102;

38.所述抽芯机构20设置于模具本体10的后端,所述抽芯机构20包括有油缸21、抽芯22和油缸连接块23,所述注塑模腔101的前、后端分别设置有前挡块103、后挡块104,所述后挡块104上开设有通孔105,所述抽芯22自通孔105伸入注塑模腔101内,所述抽芯22的前端抵设于前挡块103的后端,所述抽芯22通过油缸连接块23连接于油缸21上,所述注胶孔108朝向抽芯22设置;如此,通过浇注系统和抽芯机构的设计,使得胶料从两条浇注流道流入两条分流道内再进入注塑模腔内,并沿抽芯的外周壁的周向环形迂回进胶设置,减缓胶料进胶流速,使胶料能够平缓进入注塑模腔的效果,有利于注塑模腔的均匀进胶和对成型产品的加工管控,保证了成型产品的质量稳定一致,结构设计巧妙合理,使用稳定,适用范围广。

39.优选地,两条分流道102均为斜向延伸设置,两条分流道102呈八字状设置,所述浇注流道连通于分流道102的中段位置。

40.还有,所述抽芯22连接有抽芯连接块24,所述抽芯22通过抽芯连接块24与油缸连接块23相连接;还包括有安装座25,所述模具本体10内设置有安装凹位106,所述安装凹位106设置于注塑模腔101的后端,所述安装座25设置于安装凹位106上,所述抽芯连接块24和油缸连接块22均设置于安装座25上,所述油缸21设置于安装座25的后端;此处,所述安装座25的上端设置有滑动槽251,所述抽芯连接块24和油缸连接块22均可活动式设置于滑动槽251内。

41.通常,所述模具本体10包括有上模仁(图中并未显示)和下模仁11,所述上模仁设置有型腔,所述下模仁11设置有型芯,所述注塑模腔101形成于型腔和型芯所围构的区域内,所述前挡块103、后挡块104设置于型芯的前端、后端。

42.本实施例中,所述注塑模腔101设置有两个并左右间距式布置,所述浇注流道和分

流道102均设置有四条,四条浇注流道分别连通于四条分流道102,四条分流道102分别对应两个注塑模腔101的左右侧设置,相邻注塑模腔101的分流道102之间相连通,所述抽芯22设置有两个,两个抽芯22分别设置于两个注塑模腔101内,两个抽芯22的后端均连接于抽芯连接块24上;如此,提高了成型产品的生产效率。

43.优选地,所述浇注系统还设置有导流通道和进胶通道,所述导流通道设置有四条并分别连通于四条浇注流道,所述进胶通道设置有一条,四条导流通道均连通于进胶通道。

44.以及,所述抽芯22的前端设置有止挡部221,所述前挡块103上设置有匹配止挡部的定位孔107,所述止挡部221设置于定位孔107内,优选地,所述定位孔107的前端贯通前挡块103;如此,止挡部和定位孔的设置,有利于抽芯在注塑模腔内的定位。

45.此处,所述抽芯22包括有自前往后依次连接设置的成型轴段222、第一限位轴段223、连接轴段224、第二限位轴段225,所述第一限位轴段223的外径小于第二限位轴段225,所述成型轴段222和第一限位轴段223均伸入注塑模腔101内,所述连接轴段224受限于后挡块104的通孔105,所述止挡部221形成于成型轴段222的前端,所述注胶孔108朝向第一限位轴段223设置;优选地,所述连接轴段224的外径自前往后渐大式设置,相应的,所述通孔105的内径为自前往后渐大式设置;如此,第一限位轴段的设置,使得胶料从分流道进入注塑模腔后,环形迂回在第一限位轴段的外周再流入成型轴段处,保证了胶料的成型质量稳定,还有,连接轴段、第二限位轴段的设置,有利于抽芯在注塑模腔的活动止挡定位,保证了抽芯的操作稳定,实用性强。

46.本实用新型的设计重点在于,其主要是通过浇注系统和抽芯机构的设计,使得胶料从两条浇注流道流入两条分流道内再进入注塑模腔内,并沿抽芯的外周壁的周向环形迂回进胶设置,减缓胶料进胶流速,使胶料能够平缓进入注塑模腔的效果,有利于注塑模腔的均匀进胶和对成型产品的加工管控,保证了成型产品的质量稳定一致,结构设计巧妙合理,使用稳定,适用范围广;

47.其次是,抽芯连接块和油缸连接块的设置,有利于抽芯在注塑模腔上的抽芯操作,同时,安装座和安装凹位的设置,有利于抽芯机构在模具本体上的安装定位,且,滑动槽的设置,有利于抽芯连接块、油缸连接块控制抽芯的抽芯操作,保证了抽芯机构的使用稳定性,可用性佳;

48.以及,两个注塑模腔和两个抽芯的设置,提高成型产品的生产效率,同时,止挡部和定位孔的设置,有利于抽芯在注塑模腔内的定位,且,第一限位轴段的设置,使得胶料从分流道进入注塑模腔后,环形迂回在第一限位轴段的外周再流入成型轴段处,保证了胶料的成型质量稳定,还有,连接轴段、第二限位轴段的设置,有利于抽芯在注塑模腔的活动止挡定位,保证了抽芯的操作稳定,实用性强。

49.以上所述,仅是本实用新型的较佳实施例而已,并非对本实用新型的技术范围作任何限制,故凡是依据本实用新型的技术实质对以上实施例所作的任何细微修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。