1.本实用新型涉及门挂轮轴承装配领域,具体涉及一种门挂轮轴承冲压工装。

背景技术:

2.随着高层建筑的增多,电梯的使用越来越广泛,电梯门挂轮用于引导、承载电梯门的移动,一般情况下,挂轮可转动地固定在电梯门上,挂轮通过其周缘的轨槽沿预设的轨道滚动,实现电梯门平稳开关,门挂轮的结构基本上都是由轮体和设置在门挂轮中的轴承构成,在轮体的圆周上内置轮草,现有轮草的槽型基本为圆弧形或方形,门管轮和钢丝配合,现有的电梯门挂轮安装方法一般通过冲压的方式将轴承安装在轮体的轴腔内。

3.如专利号为:cn 209335069u公开的一种门挂轮轴承安装一体化设备,其包括支撑架(1),支撑架(1)上设置有支撑台(2),支撑台(2)上端固定连接有第一气缸(3),第一气缸(3)的输出端固定连接有推动板(4),推动板(4)的底端拆卸连接有冲压头(5)和铆压头(6),支撑架(1)上端固定连接有第一限位板(7),第一限位板(7)上端开设有步进槽(8),冲压头(5)和铆压头(6)设置在步进槽(8)的上方,步进槽(8)的一端设置有第一步进机构(9),第一步进机构(9)包括与第一限位板(7)上端固定连接的第一支撑底板(91)、开设在第一支撑底板(91)中的第一推动槽(92)、与第一支撑底板(91)上端固定连接的第一落料管(93)、与支撑架(1)上端固定连接的第一连接板(94)、与第一连接板(94)固定连接的第二气缸(95)、与第二气缸(95)输出端固定连接的第一推板(96),第一推动槽(92)与步进槽(8)相连通且齐平,第一落料管(93)的内径与第一推动槽(92)相匹配,第一推板(96)滑动插接在第一推动槽(92)中,支撑架(1)与支撑台(2)之间设置有4根导引柱(21) (16),所述推动板(4)与导引柱(21) (16)滑动插接配合,支撑台2上端可以设置两个连接杆20,连接杆20上可以放置导引长杆,导引长杆上可以套接有多个轴承或者轮体,导引长杆将轴承或者轮体导引至第二落料管和第一落料管中,实现轮体与轴承的自动落料;

4.但结合其说明书内容可以发现,该设备无法实现对冲压好的门挂轮自动落料,而是需要靠第二气缸95继续推动门挂轮向落料台18方向步进,导致第二气缸95需要进行两段动作,使得气缸设计较为复杂且要求也会很高,不利于降低成本,再则,物料(轴承及门挂轮)均需要设置在第一步进机构及第二步进机构正上方,使物料堆叠空间受限,若将导引长杆设置的很长,则堆叠在导引长杆上的物料重量就较重,相应的,第一步进机构及第二步进机构的气缸推力也要增大,气缸增大则导致设备生产成本也要相应的提高,且由于第一气缸的高度实际上是固定的,导引长杆的高度也相应的只有这么高,堆叠的导引长杆上的物料无法支撑长时间的使用,导致操作人员需要频繁进行物料的添加,进而导致一个操作人员可以看守的设备数量有限,有必要对此进行改进。

技术实现要素:

5.本实用新型所要解决的技术问题在于针对上述现有技术的不足,

6.提供一种门挂轮轴承冲压工装。

7.为实现上述目的,本实用新型提供了如下技术方案:一种门挂轮轴承冲压工装,包括台板,其特征在于:所述台板上架设有上台板,上台板与台板之间具有落料空间,所述上台板上设有与落料空间连通的落料槽,所述上台板上通过至少一组相对设立的立柱连接有可沿立柱活动设置的浮动定位板,浮动定位板与上台板之间形成冲压空间,所述浮动定位板在落料槽正上方位置安装有穿过浮动定位板进入冲压空间并与浮动定位板联动的冲压头,浮动定位板上安装有冲压头驱动机构,所述上台板一侧设有可沿上台板往复滑移遮挡落料槽的同时将外部输送的门挂轮置于落料槽正上方的门挂轮推送机构,所述上台板另一侧设有当门挂轮推送机构将门挂轮置于落料槽正上方时往复运动将外部输送的轴承置于门挂轮的门挂轮安装位正上方的轴承推送机构,上台板上还设有对完成冲压的门挂轮进行定位阻止其被回位时的门挂轮推送机构带动从而无法进入落料槽进行落料的定位机构。

8.采用上述技术方案,本实用新型的工作原理为,首先通过门挂轮推送机构将外部输送的门挂轮置于落料槽正上方的同时对落料槽进行遮挡,再通过轴承推送机构将外部输送的轴承置于门挂轮正上方,随后冲压头在冲压头驱动机构的作用下下行伸入冲压空间中将轴承冲压进门挂轮中部,完成冲压后冲压头驱动机构带动冲压头回位,浮动定位板的设计是为了使得冲压头到冲压空间之间的距离可调从而满足不同行程不同压力的冲压头驱动机构的适配,达到可以调整冲压头行程的目的,冲压完成后门挂轮推送机构也需要回位,但是在门挂轮推送机构回位时门挂轮是置于门挂轮推送机构上方的,因此,门挂轮推送机构回位同时将带着冲压完成的门挂轮回位,进而无法使得门挂轮在门挂轮推送机构回位同时通过落料槽进入落料空间中,设置的定位机构在门挂轮推送机构回位同时将门挂轮限位在落料槽正上方,待门挂轮推送机构回位后,定位机构也回位,门挂轮不受力,做自由落体运动通过落料槽进入落料空间,在落料空间中可以设置收集框对成品进行收集,这种设置不仅使得轴承、门挂轮均通过外部部件输送,且只需输送到轴承推送机构、门挂轮推送机构中就可以,即使采用振动盘等输送机构也可以完成输送,外部设置的输送机构存放物料量大大提升,延长了对工装进行添加物料的时间间隔,从而提高操作工人职守设备的数量,变相降低了企业的生产成本,且该结构无需设计两段工作的气缸结构对完成冲压的门挂轮推送并收集,设计难度降低。

9.上述的一种门挂轮轴承冲压工装可进一步设置为:所述定位机构包括有垂直设立于上台板上的定位固定板,所述定位固定板上安装有沿垂直方向上下往复运动的第一无杆气缸,所述第一无杆气缸上通过定位活动板安装有往复伸入冲压空间的第二定位气缸,所述第二定位气缸上连接有定位板,定位板远离第二定位气缸的一端安装有定位头,当第二定位气缸伸入冲压空间并达到最大行程时定位头位于轴承中心正上方位置。

10.采用上述技术方案,第一无杆气缸带动第二定位气缸做垂直往复运动,第二定位气缸带动定位头伸入或远离冲压空间,当冲压空间中位于门挂轮推送机构上的门挂轮完成冲压装配后,第一无杆气缸带动第二定位气缸上升,第二定位气缸带动冲压头伸入冲压空间中,当冲压头位于门挂轮中装配的轴承中心正上方位置时,第一无杆气缸下行带动第二定位气缸下行,从而使得定位头伸入轴承中心,在门挂轮推送机构回位时,位于门挂轮推送机构上的门挂轮将在定位头的作用下无法随着门挂轮推送机构的回位而被带走,当门挂轮推送机构回位后,完成装配的门挂轮将从落料槽落入落料空间中,这种落料方式便捷且结构简单。

11.上述的一种门挂轮轴承冲压工装可进一步设置为:所述门挂轮推送机构包括一可沿上台板滑移的滑动垫板,上台板上设有可驱动滑动垫板往复运动的垫板驱动源,所述滑动垫板上固定安装有第一推料板,滑动垫板靠近冲压空间且远离上台板的一端与第一推料板之间形成门挂轮放置位,所述第一推料板朝向门挂轮放置位的一端呈与门挂轮适配的第一半圆槽。

12.采用上述技术方案,外部输送机构输送门挂轮置于门挂轮放置位中,门挂轮一侧通过第一推料板的第一半圆槽进行限位,随后垫板驱动源驱动垫板带着第一推料板一起靠近落料槽并使门挂轮放置位位于落料槽正上方,通过这种结构的门挂轮推送机构与定位机构配合实现门挂轮的自动落料。

13.上述的一种门挂轮轴承冲压工装可进一步设置为:所述上台板上设有与第一推料板相对设置的第二定位板,所述第二定位板上连接有与第一推料板的第一半圆槽处于同一平面的定位块,所述定位块朝向第一半圆槽的一端设有第二半圆槽,第二半圆槽与第一半圆槽贴合时形成门挂轮限位槽。

14.采用上述技术方案,通过第一半圆槽与第二半圆槽的配合,对门挂轮两侧形成限位,在冲压时门挂轮两侧以及底面均受到限位,在冲压时不会跑偏,提升冲压效果。

15.上述的一种门挂轮轴承冲压工装可进一步设置为:所述轴承推送机构包括上送料槽板,所述上送料槽板上架设有与外部轴承送料机构连接的轴承槽板,轴承槽板在上送料槽板对应位置开设有与轴承适配的开口,所述上送料槽板在定位块正上方设置有与上送料槽板固定连接的轴承定位块,所述上送料槽板中设有可沿上送料槽板活动设置且与轴承定位块之间形成轴承定位槽的轴承推板,轴承定位槽位于门挂轮限位槽正上方中心位置,所述上送料槽板一端设有驱动轴承推板沿上送料槽板滑移从而促使轴承推板与轴承定位块之间的轴承定位槽开启或关闭的轴承送料驱动结构。

16.采用上述技术方案,通过轴承槽板将外部输送的轴承通过轴承槽板上开设的开口置于轴承推板一端,具体是,在轴承送料驱动结构驱动轴承推板远离轴承定位块并位于轴承槽板开口下部时,轴承就通过轴承槽板的开口掉落在上送料槽板并位于轴承推板的一端,轴承送料驱动轴承推板靠近轴承定位块时同时推动轴承向轴承定位块移动,当轴承定位块与轴承推板合拢时形成轴承定位槽,该轴承定位槽位于门挂轮定位槽中间位置,在门挂轮定位槽中具有门挂轮时,轴承就位于门挂轮供安装轴承的位置上,随后通过冲压头驱动机构驱动冲压头下行将轴承冲压进门挂轮中,通过这种结构使得门挂轮与轴承定位更精准。

17.上述的一种门挂轮轴承冲压工装可进一步设置为:所述冲压头驱动机构包括设置于立柱另一端的固定板,所述固定板上安装有气液增压缸,所述冲压头一端与气液增压缸连接,所述浮动定位板上设置有冲头定位套,所述冲压头穿设于冲头定位套中。

18.采用上述技术方案,通过气液增压缸驱动冲压头,气液增压缸结合了气缸与液压缸的优点、价格又低于液压缸,降低了生产成本,且浮动定位板上设置冲头定位套并将冲压头一端穿过冲头定位套,提升冲压头的冲压精度。

19.本实用新型的有益效果为:冲压完成的门挂轮自动掉落进行收集,且由于无需将物料供给机构设置在机体上,而是通过外部部件进行物料供给,大大延长了物料添加间隔,提升操作人员值守设备数量。

20.下面结合附图和实施例对本实用新型作进一步详细说明。

附图说明

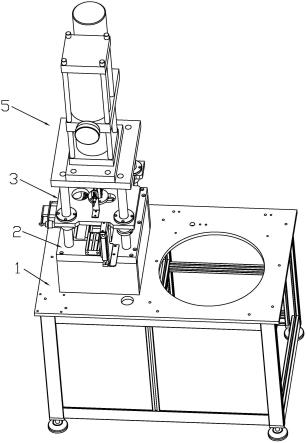

21.图1为本实用新型实施例的立体示意图1。

22.图2为本实用新型实施例的立体示意图2。

23.图3为本实用新型实施例的立体示意图3。

24.图4为本实用新型实施例去掉台板部分后的分解示意图。

25.图5为本实用新型实施例去掉上台板及冲压头后的分解示意图。

26.图6为本实用新型实施例的定位机构放大结构示意图。

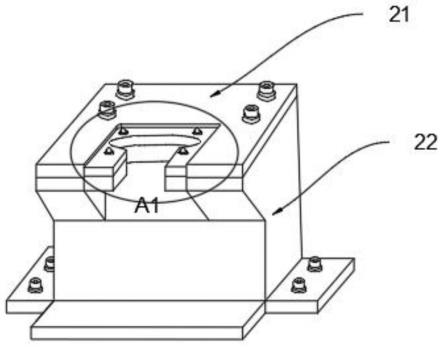

27.图7为本实用新型实施例的门挂轮推送机构放大结构示意图。

28.图8为本实用新型实施例的轴承推送机构放大结构示意图。

具体实施方式

29.参见图1-图8所示:一种门挂轮轴承冲压工装,包括台板1,台板1上架设有上台板2,上台板2与台板1之间具有落料空间101,上台板2上设有与落料空间101连通的落料槽21,上台板2上通过两组相对设立的立柱22连接有可沿立柱22活动设置的浮动定位板3,浮动定位板3与上台板2之间形成冲压空间102,浮动定位板3在落料槽21正上方位置安装有穿过浮动定位板3进入冲压空间102并与浮动定位板3联动的冲压头4,浮动定位板3上安装有冲压头驱动机构5,上台板2一侧设有可沿上台板2往复滑移遮挡落料槽21的同时将外部输送的门挂轮置于落料槽21正上方的门挂轮推送机构6,上台板2另一侧设有当门挂轮推送机构6将门挂轮置于落料槽21正上方时往复运动将外部输送的轴承置于门挂轮的门挂轮安装位正上方的轴承推送机构7,上台板2上还设有对完成冲压的门挂轮进行定位阻止其被回位时的门挂轮推送机构7带动从而无法进入落料槽21进行落料的定位机构8;

30.定位机构8包括有垂直设立于上台板2上的定位固定板81,定位固定板81上安装有沿垂直方向上下往复运动的第一无杆气缸82,第一无杆气缸82上通过定位活动板83安装有往复伸入冲压空间102的第二定位气缸84,第二定位气缸84上连接有定位板85,定位板85远离第二定位气缸84的一端安装有定位头86,当第二定位气缸84伸入冲压空间102并达到最大行程时定位头86位于轴承中心正上方位置;

31.门挂轮推送机构6包括一可沿上台板2滑移的滑动垫板61,上台板2上设有可驱动滑动垫板61往复运动的垫板驱动源,垫板驱动源包括驱动气缸62及连接于滑动垫板61一端的气缸固定板63,驱动气缸62通过气缸固定座63联动滑动垫板61滑移,滑动垫板61上固定安装有第一推料板64,滑动垫板61靠近冲压空间102且远离上台板2的一端与第一推料板64之间形成门挂轮放置位601,第一推料板64朝向门挂轮放置位601的一端呈与门挂轮适配的第一半圆槽641,上台板2上设有与第一推料板64相对设置的第二定位板65,第二定位板65上连接有与第一推料板64的第一半圆槽641处于同一平面的定位块66,当然,第二定位板65可以与定位块66一体设置,定位块66朝向第一半圆槽641的一端设有第二半圆槽661,第二半圆槽661与第一半圆槽641贴合时形成门挂轮限位槽;

32.轴承推送机构7包括上送料槽板71,上送料槽板71上架设有与外部轴承送料机构连接的轴承槽板72,轴承槽板72在上送料槽板71对应位置开设有与轴承适配的开口721,上

送料槽板71在定位块66正上方设置有与上送料槽板71固定连接的轴承定位块711,上送料槽板71中设有可沿上送料槽板71活动设置且与轴承定位块711之间形成轴承定位槽712的轴承推板713,轴承定位槽712位于门挂轮限位槽662正上方中心位置,上送料槽板71一端设有驱动轴承推板713沿上送料槽板71滑移从而促使轴承推板713与轴承定位块711之间的轴承定位槽712开启或关闭的轴承送料驱动结构;

33.冲压头驱动机构5包括设置于立柱22另一端的固定板23,固定板23上安装有气液增压缸24,冲压头4一端与气液增压缸24连接,浮动定位板3上设置有冲头定位套25,冲压头4穿设于冲头定位套25中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。