1.本发明涉及电液转辙机用挤脱座技术领域,尤其涉及一种高强度复杂结构转辙机挤脱座锻件及其制造方法。

背景技术:

2.火车岔道轨道在换轨时依靠电液设备进行移动或转动来完成,目前用于转轨的支座仅具有支撑作用,自身缺少限位和定位等功能,而电液设备来完成限位,因而在使用一段时间以后,会出现定位不准,需要人工调校的问题,一旦调校不及时,就可能会出现换轨不完全等情况,轻则磨损火车车轮,严重时会发生脱轨等事故。

3.目前挤脱座制造一般是铸造成型,挤脱座在铸造成型过程中形成的组织缺陷如气孔、夹渣、缩孔、疏松等,这些缺陷在交变应力作用下,形成裂纹,造成直接断裂,对铁道车辆的运行安全构成严重威胁且铸造的毛坯与必须依赖机械加工后才能发现内部的缺陷,废品率达到60%浪费能源及材料,制造成本高昂。

4.为了解决上述问题,中国专利cn209194245u公开了一种新型锻造成型一体化挤脱接点座,在接点座本体上集成定位及限位功能,并与接点座本体一体锻造成形,确保结构可靠,转辙准确。然而由于挤脱座结构特别复杂,且其重心偏离其高度方向的中心线,如果按照下料-加热-热锻的一步热模锻成形方法,不仅成形困难,易出现充填不满、折叠等锻造缺陷而且需要额外切削的部分较多,材料浪费严重,但如果采用多工步热锻成形,工艺复杂程度显著增加,对于工艺参数和要求的设计提出了较高要求,没有通用的解决方案,需要根据工件的具体要求来进行创新性的设计。此外,传统的热锻需要额外的热处理来提升产品力学性能,能耗较高。

技术实现要素:

5.本发明要解决的技术问题是:为了解决解决现有技术中转辙机挤脱座锻造成形困难且材料切削余量多,材料浪费严重,能耗高的问题,本发明提供一种高强度复杂结构转辙机挤脱座锻件及其制造方法,锻件包括中间凸起部分以及沿着中间凸起部分中心线对称分布的两端连接部分,中间凸起部分最大截面积 s1和两端连接部分最小截面积s2比值>10,该高强度复杂结构转辙机挤脱座锻件抗拉强度rm/mpa:≥430,屈服强度rel/mpa:≥225,延伸率≥25%,残留飞边宽度≤1.7mm,非切削加工面表面缺陷深度≤2.5mm且厚度公差

±

0.75mm,解决了现有上述问题。

6.本发明解决其技术问题所采用的技术方案是:

7.一种高强度复杂结构转辙机挤脱座锻件,包括中间凸起部分以及沿着中间凸起部分中心线对称分布的两端连接部分,所述中间凸起部分最大截面积s1和两端连接部分最小截面积s2比值>10。

8.优选的,该高强度复杂结构转辙机挤脱座锻件抗拉强度rm/mpa:≥430,屈服强度rel/mpa:≥225,延伸率≥25%,残留飞边宽度≤1.7mm,非切削加工面表面缺陷深度≤

2.5mm且厚度公差

±

0.75mm。

9.一种实现上述的高强度复杂结构转辙机挤脱座锻件的制造方法,采用一定长度的棒料加热后锻造成形,锻造后采用抛丸去除锻件表面氧化皮,并通过磁粉探伤确认锻件表面质量,所述锻造成形包括预制毛坯的步骤,所述预制毛坯的形状包括中间圆形大截面部分以及与中间圆形大截面部分圆弧过渡连接的两端圆形小截面部分,所述圆弧半径大于6mm。

10.优选的,所述预制毛坯中间圆形大截面部分的体积是成品锻件中间凸起部分体积值的1.03-1.05倍,预制毛坯中间圆形大截面部分的截面积是成品锻件中间凸起部分最大截面积值的1.03-1.05倍,预制毛坯中间圆形大截面部分的长度是成品锻件中间凸起部分长度值的1-1.03倍,所述预制毛坯两端圆形小截面部分的体积是成品锻件两端连接部分体积值的1.03-1.05倍,所述预制毛坯两端圆形小截面部分的截面积是成品锻件两端连接部分最大截面积值的 1.03-1.05倍,所述成品锻件两端连接部分的长度值是预制毛坯两端圆形小截面部分长度值的1-1.03倍。

11.优选的,所述棒料采用锯床或剪床进行切割下料,所述棒料直径公差

±ꢀ

0.75mm,长度公差

±

1mm。

12.优选的,所述棒料加热采用中频感应炉加热,加热温度1150℃-1250℃。

13.优选的,所述锻造成形还包括依次进行的预锻、终锻和切边步骤,预锻压力为2000t,预锻温度1100℃-1200℃;终锻温度为1000℃-1100℃,其中预锻在预锻模具中进行,终锻在终锻模具中进行,切边在切边模具中进行,预锻和终锻后工件各表面均采用圆弧连接。

14.优选的,所述预锻后工件的最大高度比成品锻件的最大高度值高1mm-2mm,预锻后工件和终锻模具的型腔留有间隙2mm-4mm,预锻后工件各表面间的圆弧半径值比成品锻件各表面间的连接圆弧半径值大2mm-4mm。

15.优选的,所述磁粉探伤部位为两端矩形截面小端部分。

16.优选的,所述终锻后工件相比成品锻件留有多余飞边部分,且多余飞边部分的体积不超过终锻后工件部分体积大小的25%。

17.本发明的有益效果是:

18.(1)本发明提供了一种可采用锻造方式获得的高强度复杂结构转辙机挤脱座,提高了转辙机挤脱座的可靠性。

19.(2)通过预制毛坯降低了后续转辙机挤脱座锻造步骤的难度且显著提高了成品锻件材料利用率,能够节约原材料。

20.(3)通过合理的锻造工艺步骤和参数设计,避免了转辙机挤脱座的锻造成形缺陷,提升了产品质量稳定性。

21.(4)直接采用锻造提高原材料力学性能,无需进行额外热处理工序,降低了制造能耗。

附图说明

22.下面结合附图和实施例对本发明进一步说明。

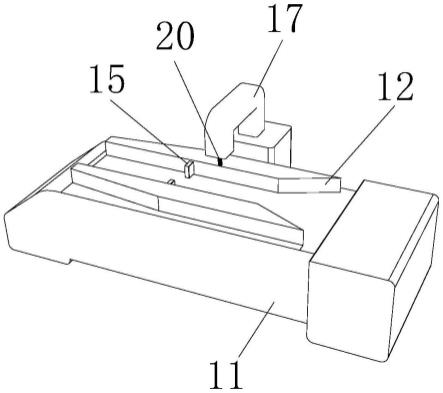

23.图1是本发明复杂结构高强度转辙机成品锻件结构示意图;

24.图2是本发明预制毛坯的形状结构示意图;

25.图3是本发明预锻后工件的形状结构示意图;

26.图4是终锻后工件的形状结构示意图(带飞边);

27.图5是复杂结构高强度转辙机成品锻件非切削加工面(a面)示意图。

28.图中,011中间凸起部分,012两端连接部分,013中间凸起部分截面积最大的面,014两端连接部分截面积最小的面,11中间圆形大截面部分,12两端圆形小截面部分,13过渡连接圆弧。

具体实施方式

29.现在结合附图对本发明作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本发明的基本结构,因此其仅显示与本发明有关的构成。

30.一种高强度复杂结构转辙机挤脱座锻件,包括中间凸起部分以及沿着中间凸起部分中心线对称分布的两端连接部分,中间凸起部分最大截面积s1和两端连接部分最小截面积s2比值>10,该高强度复杂结构转辙机挤脱座锻件抗拉强度rm/mpa:≥430,屈服强度rel/mpa:≥225,延伸率≥25%,残留飞边宽度≤ 1.7mm,非切削加工面表面缺陷深度≤2.5mm且厚度公差

±

0.75mm。

31.一种实现上述的高强度复杂结构转辙机挤脱座锻件的制造方法,采用一定长度的棒料加热后锻造成形,锻造后采用抛丸去除锻件表面氧化皮,并通过磁粉探伤确认锻件表面质量,锻造成形包括预制毛坯的步骤,预制毛坯的形状包括中间圆形大截面部分以及与中间圆形大截面部分圆弧过渡连接的两端圆形小截面部分,圆弧半径大于6mm。

32.在一种具体实施方式中,预制毛坯中间圆形大截面部分的体积是成品锻件中间凸起部分体积值的1.03-1.05倍,预制毛坯中间圆形大截面部分的截面积是成品锻件中间凸起部分最大截面积值的1.03-1.05倍,预制毛坯中间圆形大截面部分的长度是成品锻件中间凸起部分长度值的1-1.03倍,预制毛坯两端圆形小截面部分的体积是成品锻件两端连接部分体积值的1.03-1.05倍,预制毛坯两端圆形小截面部分的截面积是成品锻件两端连接部分最大截面积值的 1.03-1.05倍,成品锻件两端连接部分的长度值是预制毛坯两端圆形小截面部分长度值的1-1.03倍,棒料采用锯床或剪床进行切割下料,棒料直径公差

±ꢀ

0.75mm,长度公差

±

1mm,棒料加热采用中频感应炉加热,加热温度1150℃

ꢀ‑

1250℃,锻造成形还包括依次进行的预锻、终锻和切边步骤,预锻压力为2000t,预锻温度1100℃-1200℃;终锻温度为1000℃-1100℃,其中预锻在预锻模具中进行,终锻在终锻模具中进行,切边在切边模具中进行,预锻和终锻后工件各表面均采用圆弧连接,预锻后工件的最大高度比成品锻件的最大高度值高 1mm-2mm,预锻后工件和终锻模具的型腔留有间隙2mm-4mm,预锻后工件各表面间的圆弧半径值比成品锻件各表面间的连接圆弧半径值大2mm-4mm,磁粉探伤部位为两端矩形截面小端部分,终锻后工件相比成品锻件留有多余飞边部分,且多余飞边部分的体积不超过终锻后工件部分体积大小的25%。

33.本发明的具体实现方式如下:

34.一种复杂结构高强度转辙机成品锻件,重量14.35kg,形状结构如图1所示,材料为20#钢,化学成分质量百分比为:c:0.17-0.2%,si:0.2-0.37%,mn: 0.5-0.65%,cr:≤0.25%,p:≤0.03%,ni:≤0.3%;s:≤0.02%。

35.制备上述高强度转辙机成品锻件的步骤:

36.(1)下料:采用forge软件cae模拟并结合等体积原则确定原始棒料的长度l=470mm

±

0.75mm,直径d=80mm

±

1mm,并将锻压原材材料以此标准进行切割。

37.(2)加热:将上述原始棒料放入中频反应炉,使用中频反应炉将原始棒料加热至1150℃-1250℃。

38.(3)预制毛坯:采用空气锤在模具中进行预制毛坯,通过计算机软件获取成品锻件中间凸起部分体积、截面积和长度值,计算确定预制毛坯中间圆形大截面部分直径和长度的工艺参数。具体工艺参数要求:预制毛坯中间圆形大截面部分的体积是成品锻件中间凸起部分体积值的1.03-1.05倍,预制毛坯中间圆形大截面部分的截面积是成品锻件中间凸起部分最大截面积值的1.03-1.05 倍,预制毛坯中间圆形大截面部分的长度是成品锻件中间凸起部分长度值的 1-1.03倍。

39.采用计算机软件获取成品锻件两端连接部分体积、截面积和长度值,计算确定预制毛坯两端圆形小截面部分直径和长度的工艺参数。具体工艺参数要求:预制毛坯两端圆形小截面部分的体积是成品锻件两端连接部分体积值的 1.03-1.05倍,预制毛坯两端圆形小截面部分的截面积是成品锻件两端连接部分最大截面积值的1.03-1.05倍,成品锻件两端连接部分的长度值是预制毛坯两端圆形小截面部分长度值的1-1.03倍。预制毛坯工件形状结构如图2所示。

40.(4)预锻:使用公称压力4000t热模锻压机在预锻模具中对上述预制毛坯进行预锻,预锻后工件结构如图3所示。具体工艺参数要求包括:锻压压力不超过2000t,锻造温度为1100℃-1200℃,预锻后工件最大高度比成品锻件的最大高度值高1mm-2mm,预锻后工件和终锻模具的型腔留有间隙2mm-4mm,预锻后工件各表面采用圆弧过渡连接,且圆弧半径值比成品锻件工件各表面间的过渡连接圆弧半径值大2mm-4mm。

41.(5)终锻:使用公称压力4000t热模锻压机在终锻模具中对经过预锻的工件进行终锻,预锻后工件结构如图4所示。具体工艺参数要求包括:终锻温度为1000℃-1100℃,锻压压力不超过2000t,获得带有飞边的终锻工件,终锻工件相比成品锻件留有多余飞边部分,且多余飞边部分的体积不超过终锻后工件体积大小的25%。

42.(6)切边:将经过终锻的工件放在装有切边模的冲压机上,去除终锻后产生的飞边。具体工艺参数要求包括:残留飞边宽度≤1.7mm,非切削加工面(如图5所示)表面缺陷深度≤2.5mm且厚度公差

±

0.75mm。

43.(7)抛丸:使用抛丸机去除终锻工件的表面氧化物并进行强化。

44.(8)磁粉探伤:对经过抛丸的工件两端矩形截面小端部分进行磁粉探伤,确认受力部位无缺陷,获得复杂结构高强度转辙机成品锻件,锻件抗拉强度 rm/mpa:≥430,屈服强度rel/mpa:≥225,延伸率≥25%(检测结果如表1中产品1和产品2所示)。

[0045][0046]

以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完

全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。