1.本发明涉及增材制造技术领域,具体涉及一种原位测量激光增材制造 中飞溅动力学行为的方法。

背景技术:

2.选区激光熔化(slm),又称粉末床激光熔融(lpbf),是一种精密 的金属增材制造(am)技术。该技术为个性化定制提供了一种低成本、高 效率的制造方法,尤其适用于薄壁、复杂腔体、内流道等复杂零部件的快 速成形,在航空航天、能源、生物、交通和珠宝首饰等领域应用前景广阔。 当前,slm技术正朝着大尺寸多光束、高质高效方向发展,同时也存在着 诸如内部冶金缺陷、残余应力等制约其工艺可靠性和可重复性的缺陷问题 亟待解决。较之已有百年历史的等材制造和减材制造,增材制造特别是基 于粉末床熔化的slm技术问世至今仅数十年,其成形机理还未完全探明。 通过研究slm激光与物质相互作用及其和成形缺陷的内在关联,可期为 slm技术实现少、无缺陷的稳定成形奠定基础。

3.slm飞溅尺寸小、运动速度快、当前高精度原位测量其动力学行为的 方法还非常有限。飞溅、蒸气和熔池是slm激光与物质相互作用的重要物 理现象,与成形质量关联密切。其中,飞溅作为slm成形中的副产物是有 害的,易导致未熔合等成形缺陷,对成形组织和性能影响显著。此外,基 于粉末床熔化增材制造过程中的飞溅数量很多,相应的飞溅数量增长率高 达每秒104~105颗,飞溅速度可达101m

·

s-1

~102m

·

s-1

,粒度范围涵盖100μm~102μm,其数量及分布与工艺和环境气氛相关。

4.学术论文《in-situ measurement and monitoring methods for metal powderbed fusion

–

an updated review》明晰了增材制造中原位监测(in situmonitoring)和原位测量(in situ measurement)两个概念:前者侧重于原位 监测增材制造过程中的错误和异常情况,进而通过反馈控制来避免缺陷等 现象的发生;后者侧重于通过原位表征增材制造过程中物理量来揭示相关 的成形机理。

5.在原位监测领域,尽管有报道通过双目传感器观察增材制造飞溅3d运 动轨迹,统计获得了数千个飞溅颗粒的速度和角度。但是,首先该方法通 过测量数百微秒曝光时间内飞溅的起点和终点,把飞溅简化为质点,并将 飞溅运动轨迹简化为一系列直线,因而不能完整地反映飞溅运动演进过程; 其次,囿于其有限的时间分辨率和空间分辨率,该方法不能精确刻画飞溅 运动轨迹的变化(如受力后运动轨迹偏转),从而更无法揭示飞溅动力学 行为。在原位测量领域,目前还未见有面向增材制造的高时、空分辨原位 测量飞溅动力学行为的相关发明专利报道。

技术实现要素:

6.本发明的目的在于,针对现有技术的上述不足,为了提高测量激光增 材成形中飞溅动力学行为的精度,提供一种原位测量激光增材制造中飞溅 动力学行为的方法。

7.为实现上述目的,本发明采用如下的技术方案:

8.本发明提供的一种原位测量激光增材制造中飞溅动力学行为的方法, 所述测量方法由测量系统完成,所述测量系统包括激光增材制造装置和双 目视觉传感装置,所述双目视觉传感装置包括双目传感器、激光脉冲照明 光源和光学机构,所述测量方法包括以下步骤:

9.步骤s1,将材料粉末铺展到激光增材制造装置的基板上,并覆盖激光 行进的路径范围,制作粉末床;

10.步骤s2,在激光增材制造装置架设双目视觉传感装置,使其像方视场 覆盖所述激光作用区域;

11.步骤s3,启动激光增材制造装置的激光,激光按照规划路径对步骤s1 制作的粉末床进行扫描;

12.步骤s4,通过实验与数学变换对双目视觉传感装置进行标定,确定激 光作用区域的坐标与高时空分辨成像坐标之间的对应关系;

13.步骤s5,通过双目视觉传感装置观测熔池上方的飞溅颗粒动力学行为, 遴选出运动轨迹被激光捕获而发生偏转的飞溅颗粒;

14.步骤s6,结合步骤s5得到的飞溅颗粒3d运动轨迹,捕获发生偏转的 飞溅颗粒,获得飞溅颗粒的运动“速度-角度-时间”曲线,从而得到飞溅颗粒 动力学行为。

15.进一步的,所述双目视觉传感装置的空间分辨率为 1μm/pixel~10μm/pixel。

16.进一步的,所述双目传感器包括两台高速摄像机。

17.进一步的,两台所述高速摄像机所呈角度为10

°

~30

°

,两台所述高速摄 像机的同步采样周期均不小于100kfps,其时间分辨率均为0.1μs~10μs。

18.进一步的,所述激光脉冲照明光源的峰值功率为100~500w,波长为 640

±

10nm或者810

±

10nm,脉冲持续时间20ns~2000ns。

19.进一步的,所述飞溅颗粒包括蒸气冷凝物、高温熔滴飞溅和常温粉末 飞溅。

20.进一步的,所述动力学行为包括飞溅在运动过程中发生的变化和造成 该变化所受的外力,所述外力包括熔池上方垂直方向的蒸气反冲力、蒸气 抬升力,水平方向的蒸气推动力和蒸气阻力中的一种或多种。

21.进一步的,所述双目视觉传感装置还包括长焦显微镜头和滤光片。

22.进一步的,所述长焦显微镜头的放大率为5~20倍。

23.进一步的,所述材料包括金属、陶瓷和高分子聚合物中的任一种。

24.本发明提供的技术方案带来的有益效果是:

25.(1)本发明提供的一种原位测量激光增材制造中飞溅动力学行为的方 法,将粉末床熔化或直接能量沉积中的飞溅颗粒作为原位示踪粒子,通过 双目视觉传感装置逐帧追踪其3d运动轨迹,遴选出发生偏转的飞溅颗粒, 获得飞溅颗粒的运动“速度-角度-时间”曲线,从而得到飞溅颗粒动力学行 为。本发明的双目视觉传感装置包括双目传感器、激光脉冲照明光源和光 学机构。在时域上,双目传感器和激光脉冲照明光源提供微秒级高时间分 辨,精确采集每个采样时间的飞溅颗粒的空间位置,精准刻画飞溅受力后 运动轨迹偏转全过程,有效克服了现有原位测量方法中难以观测飞溅偏转 的难题。在空域上,双目传感器和光学机构提供微米级每像素的高空间分 辨,可采集和重建飞溅颗粒在3d空间的运动轨迹,降低了传统单目传感器 只能观测飞溅运动轨迹在2d投影带来的测量误差,有效提高了

测量激光增 材制造中飞溅动力学行为的精度。

26.(2)而且本发明提供的原位测量激光增材制造中飞溅动力学行为的方 法,变害为利地将激光增材制造中的原生飞溅颗粒作为原位示踪粒子,与 通过外部注入高熔点碳化钨示踪颗粒到熔池中,藉由x射线透射观测其运 动轨迹来研究高温流体内部流动行为等传统方法相比,本发明具有无需外 部添加(方便快捷)、数量多(样本量大)、现象明显(运动轨迹偏转) 等诸多优点,是原位测量激光与物质相互作用中飞溅动力学行为的理想方 法。

附图说明

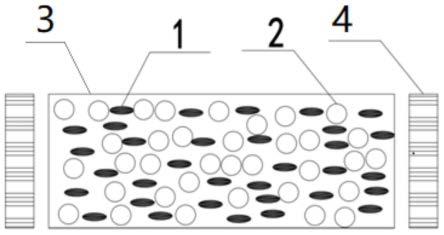

27.图1为一种原位测量激光增材制造中飞溅动力学行为方法的测量系统 示意图;

28.图2为实施例1的slm成形中采集的典型飞溅(发生偏转)颗粒3d 运动轨迹图;

29.图3为slm成形中飞溅颗粒(p1)上表面受激光辐照产生蒸气反冲力 导致其运动轨迹偏转图(在xoz平面的投影);

30.图4a为飞溅颗粒p1出射轨迹的矢量图;

31.图4b为飞溅颗粒p1的运动“速度-角度-时间”曲线图。

具体实施方式

32.为使本发明的目的、技术方案和优点更加清楚,下面结合具体实施例 和附图,对本发明的具体实施方式作进一步详细描述。

33.针对激光增材制造过程中飞溅尺寸小、运动速度快且当前高精度原位 测量其动力学行为的方法还非常有限的现状,本技术人率先提出了将激光 增材制造中产生的飞溅原生颗粒作为示踪粒子(tracing particles),通过高 速高分辨摄影技术,配置微秒级时间双目传感器、纳秒级激光脉冲照明光 源和光学机构,逐帧追踪其3d运动轨迹,捕获发生偏转的飞溅颗粒,获得 飞溅颗粒的运动“速度-角度-时间”曲线,从而得到飞溅颗粒动力学行为。

34.如图1所示,为一种原位测量激光增材制造中飞溅动力学行为方法的 测量系统示意图。本技术人基于自主设计的双目视觉传感装置,其包括双 目传感器、纳秒级激光脉冲照明光源、长焦显微镜头和滤光片,空间分辨 率为3.9μm/pixel,时间分辨率为190ns。该装置采用两台phantom v2012高 速摄像机,两台高速摄像机所呈角度为20

°

,实验中的采集频率为100kfps, 曝光时间为1μs,xoz投影平面的分辨率为512

×

320pixels;配备与高速摄 像机同步的cavilux的大功率脉冲半导体激光照明光源,设置激光脉冲宽 度为190ns,单脉冲能量为95μj,可减少热影响区并提高成像对比度。此外, 在高速摄影镜头前端还配备了波长810nm

±

10nm的thorlabs窄带滤光片。

35.slm增材制造装置包括激光器、扩束镜、扫描振镜、f-θ聚焦镜和成形 腔;其成形腔是封闭的腔体,其顶部和侧部开有窗口,用于加工激光和照 明激光透射进入成形腔内部;成形腔底部设有粉床;激光器产生的加工激 光经扩束镜、扫描振镜和f-θ聚焦镜到达成形腔内部的粉床,形成熔池、产 生蒸气和飞溅。slm设备的激光器采用ipg的yls-2000-sm型光纤激光 器,其最大平均功率为2000w,波长为1064

±

10nm。激光经由焦距f=200mm 扩束准直镜,hurryscan型扫描振镜和焦距f=500mm的f-θ镜组成的光路 系统到达粉床区域。采用primes fm120型焦点分析仪测得聚焦光斑半径 (d86处)ωe为159μm,能量分布为tem

00

模高

斯分布。

36.双目视觉传感装置的纳秒级激光脉冲照明光源产生的照明激光到达成 形腔内部的粉床上,其光斑应覆盖粉床上的熔池、蒸气和飞溅等区域。其 反射的检测光经由滤光片、长焦显微镜头、到达高速摄像机的视觉传感器 上,形成飞溅的运动图像。

37.在slm成形中飞溅出射过程以及金属蒸气与飞溅行为相互作用过程 为:首先,激光加热粉末产生的飞溅包括熔池液基出射的熔滴飞溅,以及 基板固基出射的粉末飞溅;然后金属蒸气间接作用于粉末颗粒,即通过卷 吸作用诱导的惰性卷吸气流,形成粉末飞溅;金属蒸气直接作用于粉末颗 粒,即通过抬升力或反冲力,使其进入蒸气羽流或落回粉床等现象。

38.实施例1

39.本实施例采用气雾化alsi10mg铝合金球形粉末,其粒径范围通过 mastersizer 3000测得粒径范围是20.1μm~54.6μm,平均粒径是33.7μm。 如表1所示为该alsi10mg铝合金粉末的化学成分。

40.表1实验采用alsi10mg铝合金粉末的化学成分

[0041][0042]

采用如图1所示的测量系统,测量程序如下:

[0043]

步骤s1,将alsi10mg合金球形粉末铺展到slm增材制造装置的基板 上,并覆盖激光行进的路径范围,制作粉末床;

[0044]

步骤s2,在slm设备的熔池区域架设双目视觉传感装置,使其像方视 场覆盖所述激光作用区域;

[0045]

步骤s3、启动slm增材制造装置的激光,激光按照规划路径对步骤 s1制作的粉末床进行扫描;

[0046]

步骤s4、通过实验与数学变换对双目视觉传感装置进行标定,确定激 光作用区域的坐标与高时空分辨成像坐标之间的对应关系;

[0047]

步骤s5、通过双目视觉传感装置观测熔池上方的飞溅颗粒动力学行为, 遴选出运动轨迹被激光捕获而发生偏转的飞溅颗粒;

[0048]

步骤s6、结合步骤s5得到的飞溅颗粒3d运动轨迹,获得飞溅颗粒的 运动“速度-角度-时间”曲线,从而得到飞溅颗粒动力学行为。

[0049]

需要说明的是,双目视觉传感装置的两台高速摄像机所呈角度为20度, 飞溅运动轨迹的观察和测量是在3d空间中。为提高slm成形中激光与物 质相互作用的清晰度,实验结果通过图像滤波算法增加了熔滴飞溅和粉末 飞溅的图像锐度。此外,采用imagej1.53逐帧追踪飞溅和熔池的运动轨迹, 进而测算出飞溅数量和尺寸、飞溅出射角度和出射速度等物理量。本技术 人定义slm成形中熔池和飞溅的“出射速度垂直分量”是垂直向上为正;“出 射速度水平分量”是激光熔池行进的方向(水平向右)为正;“出射角度”为 其运动方向与激光熔池行进的方向的夹角。

[0050]

如图2所示,为实施例1的slm成形中采集的典型飞溅(发生偏转) 颗粒的3d运动轨迹图。

[0051]

下面从图2中选取的一个偏转的飞溅颗粒(p1)进行动力学行为研究:

[0052]

如图3所示,为slm成形中飞溅颗粒(p1)上表面受激光辐照产生蒸 气反冲力导致其运动轨迹偏转图(在xoz平面的投影)。经过5次测量, 可知该球形飞溅颗粒的平均半径r为13.6μm。飞溅颗粒在金属蒸气卷吸作 用下沿蒸气出射方向运动,当其穿过激光束时(t=720μs),迅速被加热变 为明亮的熔融态飞溅或火花。受蒸气羽流的反冲压力作用,高温颗粒的运 动轨迹会发生剧烈变化。

[0053]

如图4a所示,飞溅颗粒p1在ev=90.0j

·

mm-3

激光功率密度下出射轨迹 的矢量图。如图4b所示为飞溅颗粒p1的运动“速度-角度-时间”曲线图,沿 激光运动方向角度为0

°

,沿沉积方向角度为90

°

。飞溅在出光后t=650μs 时出射角约为150.5

°

,出射速度垂直分量uv=0.3m

·

s-1

,水平分量uh=-0.5m

·

s-1 (负值表示与激光运动方向相反)。当激光束接近颗粒p1时,受金属蒸气 羽流的抬升作用,在t=700μs时,出射角变化到132.2

°

,出射速度的水平分 量为0.6m

·

s-1

,其垂直分量uv增加到0.7m

·

s-1

,蒸气抬升加速度为0.5

×ꢀ

105m

·

s-2

。根据牛顿第二定律计算出该球形飞溅颗粒所受作用力的公式为:

[0054][0055]

其中m为颗粒质量,ρ为颗粒熔融液态密度,r为颗粒半径,a为颗粒加速 度。计算得到飞溅颗粒p1在该阶段所受的蒸气抬升力f

lift

的最大值为1.4 μn。

[0056]

随着激光运动,飞溅颗粒进入激光照射区域,在激光辐照下于t=720 μs转变为白炽状态。温度随之急剧升高,达到沸点tb时,颗粒的上部开始沸腾。产生的金属蒸气对颗粒施加向下的反冲压力,使其运动轨迹发生剧烈的变化。如图4b所示,在t=710μs~730μs极短的时间内,颗粒的出射角度从125.6

°

变化到-102.8

°

,出射速度的垂直分量uv从1.7m

·

s-1

变化到-3.0m

·

s-1

。通过对“速度-时间”曲线求导可计算出颗粒的加速度a

p

。在颗粒p1运动轨迹的转折处(t=730μs),垂直方向的最大加速度为-5.0

×

105m

·

s-2

。综合考虑该阶段飞溅颗粒在垂直方向上的蒸气抬升力f

lift

、蒸气反冲力f

recoil

和重力,根据公式1计算出该阶段作用于球形颗粒上的蒸气反冲力f

recoil

最大值为14.9 μn。

[0057]

采用上述方法对图2中的典型偏转飞溅颗粒分别进行动力学行为的测 量和计算,并采用统计学方法对测量的数据进行拟合,可得到更接近真实 值的数据,因此本技术的方法相对于现有测量激光增材制造中飞溅动力学 行为的精度更高,得到的数据更准确。

[0058]

综上所述,本发明提供的测量方法能完整反映飞溅颗粒运动演进过程; 特别是能精确刻画飞溅颗粒运动的轨迹的变化(如受力后运动轨迹偏转), 从而能更深入揭示飞溅的动力学行为。即本发明的测量方法在时域上,通 过双目传感器和激光脉冲照明光源提供微秒级的高时间分辨;同时在空域 上,双目传感器和光学机构提供微米级每像素的高空间分辨,捕获发生偏 转的飞溅颗粒的3d运动轨迹,其运动轨迹的演进过程清晰明辨,有效克服 了现有原位测量方法中难以观测飞溅受力后发生偏转的难题,精准刻画飞 溅受力后运动轨迹偏转全过程,有效提高了测量激光增材制造中飞溅动力 学行为的精度。

[0059]

在不冲突的情况下,本文中上述实施例及实施例中的特征可以相互结 合。

[0060]

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发 明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在 本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。