1.本实用新型涉及电子及半导体冷加工技术领域,具体为一种采用双动压轴承的单面研磨抛光机。

背景技术:

2.电子及半导体行业对平面度、平行度的要求越来越高,设备工作承受的载荷越来越大,使用常规滚动轴承的双面研磨抛光设备在设备精度和稳定性上越来越难以满足使用工况要求。

3.根据现有的专利号为cn209364354u的中国专利中记载了一种采用动压轴承的双面研磨抛光机,该结构采用减磨导轨贴在下导轨内设置导轨润滑油循环通道,使所述减磨导轨贴浸在润滑油中,形成动压轴承结构,而在研磨抛光机的研磨中通常对研磨杆的承载受力程度要求较大,减磨导轨的机械属性较差。因此,针对这些现状,迫切需要开发一种采用双动压轴承的单面研磨抛光机,以满足实际使用的需要。

技术实现要素:

4.本实用新型针对的目的是解决以上缺陷,提供一种采用双动压轴承的单面研磨抛光机。

5.为了解决上述技术问题,本实用新型采用如下技术方案:

6.一种采用双动压轴承的单面研磨抛光机,包括机箱、硅片研磨机构和硅片吸附固定机构,硅片研磨机构由硅片固定盘、研磨底座、研磨杆和研磨驱动组件构成,研磨杆固定连接在硅片固定盘底部的中心,硅片固定盘套接在研磨底座的内部,且研磨杆贯穿研磨底座的底部,研磨驱动组件与研磨杆之间进行活动连接,研磨杆的中部套接设有双动压轴承,双动压轴承位于硅片固定盘与研磨底座之间,使硅片固定盘通过双动压轴承可在研磨底座的内部进行转动,双动压轴承由外轴套、内轴套和若干个滚子构成,内轴套安装在研磨杆的中部,且跟随研磨杆进行转动,外轴套套接在内轴套的表面,外轴套和内轴套的之间的侧壁均设有沟槽,滚子均可转动地镶嵌在沟槽的内部,沟槽的内部注入润滑油液。

7.上述说明中,作为进一步的方案,研磨驱动组件包括研磨轮、研磨同步带、驱动轮和研磨电机,研磨轮套接在研磨杆的中部,驱动轮固定连接在研磨电机的一端,驱动轮与研磨轮之间通过研磨同步带进行传动连接。

8.上述说明中,作为进一步的方案,机箱的内部设有多工位切换机构,多工位切换机构包括多工位旋转盘、旋转盖板和切换传动组件,多工位旋转盘可转动地安装在机箱的内部,多工位旋转盘的中部设有若干个工位固定通孔,硅片研磨机构和硅片吸附固定机构均固定连接在工位固定通孔的中部,旋转盖板的表面设有与工位固定通孔数量一致的第一研磨通孔,旋转盖板罩盖在多工位旋转盘的顶端面,且第一研磨通孔位于硅片研磨机构的上方,多工位旋转盘可通过切换传动组件进行旋转,使硅片研磨机构进行工位切换。

9.上述说明中,作为进一步的方案,切换传动组件由工位切换伺服电机和工位切换

同步带构成,工位切换同步带的一侧缠绕在工位切换伺服电机的一端,工位切换同步带的另一侧缠绕在多工位旋转盘的边缘,工位切换同步带的中部设有用于收紧同步带的张紧轮,多工位旋转盘通过工位切换伺服电机的转动进行工位切换。

10.上述说明中,作为进一步的方案,硅片吸附固定机构包括若干个吸气导管和真空导管,硅片固定盘的顶端面设有若干个固定吸气孔,研磨底座的内部为吸气腔室,吸气导管位于吸气腔室的内部,且吸气导管分别插接进入固定吸气孔的内部,使硅片固定盘的顶端面与吸气腔室进行导通,真空导管镶嵌在研磨杆的内部,且真空导管的一端延伸至吸气腔室的内部,真空导管的另一端用于接入外部真空设备。

11.上述说明中,作为进一步的方案,机箱的顶部设有研磨罩盖,研磨罩盖顶部的一侧设有若干个第二研磨通孔,第二研磨通孔位于第一研磨通孔的上方,研磨罩盖顶部的另一侧设有入料开口。

12.上述说明中,作为进一步的方案,机箱的顶端面设有硅片待料槽,硅片待料槽的两端向内弯折呈“u”字形结构。

13.本实用新型所产生的有益效果如下:

14.本技术的一种采用双动压轴承的单面研磨抛光机采用刚性更强,承载力度更大的双动压轴承作为硅片研磨机构的转体,提高了单面研磨抛光机的受力承载能力,同时在双动压轴承的内部采用双沟槽的结构,使双动压轴承在高速转动时,进一步保证了单面研磨抛光机对硅片研磨抛光的精准度,同时其结构简单,适合大范围推广。

附图说明

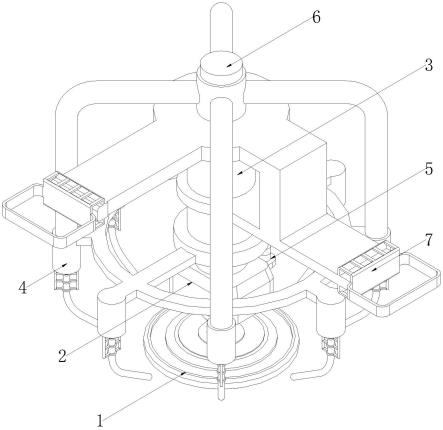

15.图1为本实用新型所述一种采用双动压轴承的单面研磨抛光机的立体结构示意图;

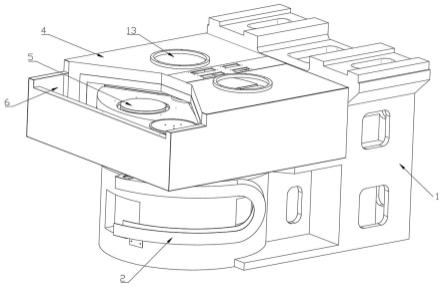

16.图2为本实用新型所述一种采用双动压轴承的单面研磨抛光机中硅片研磨机构的结构示意图;

17.图3为本实用新型所述一种采用双动压轴承的单面研磨抛光机中硅片研磨机构的内部结构示意图;

18.图4为图3中a的局部放大结构示意图;

19.图5为本实用新型所述一种采用双动压轴承的单面研磨抛光机中多工位切换机构的结构示意图;

20.图中:1-机箱,2-硅片待料槽,3-第一研磨通孔,4-研磨罩盖,5-硅片固定盘,6-入料开口,7-旋转盖板,8-多工位旋转盖板,9-工位切换同步带,10-工位切换伺服电机,11-张紧轮,12-工位固定通孔,13-第二研磨通孔,14-固定吸气孔,15-吸气腔室,16-吸气导管,17-真空导管,18-双动压轴承,19-研磨轮,20-研磨同步带,21-驱动轮,22-研磨电机,23-研磨杆,24-研磨底座,25-外轴套,26-沟槽,27-滚子,28-内轴套。

具体实施方式

21.为了便于本领域技术人员的理解,下面结合实施例与附图对本实用新型作进一步的说明,实施方式提及的内容并非对本实用新型的限定。以下结合附图对本实用新型进行详细的描述。

22.请参阅图1-5,其具体实施的一种采用双动压轴承的单面研磨抛光机,包括机箱1、硅片研磨机构和硅片吸附固定机构,硅片研磨机构由硅片固定盘5、研磨底座24、研磨杆23和研磨驱动组件构成,研磨杆23固定连接在硅片固定盘5底部的中心,硅片固定盘5套接在研磨底座24的内部,且研磨杆23贯穿研磨底座24的底部,研磨驱动组件与研磨杆23之间进行活动连接,研磨杆23的中部套接设有双动压轴承18,双动压轴承18位于硅片固定盘5与研磨底座24之间,使硅片固定盘5通过双动压轴承18可在研磨底座24的内部进行转动,双动压轴承18由外轴套25、内轴套28和若干个滚子27构成,内轴套28安装在研磨杆23的中部,且跟随研磨杆23进行转动,外轴套25套接在内轴套28的表面,外轴套25和内轴套28的之间的侧壁均设有沟槽26,滚子27均可转动地镶嵌在沟槽26的内部,沟槽26的内部注入润滑油液。

23.研磨驱动组件包括研磨轮19、研磨同步带20、驱动轮21和研磨电机22,研磨轮19套接在研磨杆23的中部,驱动轮21固定连接在研磨电机22的一端,驱动轮21与研磨轮19之间通过研磨同步带20进行传动连接。

24.机箱1的内部设有多工位切换机构,多工位切换机构包括多工位旋转盘8、旋转盖板7和切换传动组件,多工位旋转盘8可转动地安装在机箱1的内部,多工位旋转盘8的中部设有若干个工位固定通孔12,硅片研磨机构和硅片吸附固定机构均固定连接在工位固定通孔12的中部,旋转盖板7的表面设有与工位固定通孔12数量一致的第一研磨通孔3,旋转盖板7罩盖在多工位旋转盘8的顶端面,且第一研磨通孔3位于硅片研磨机构的上方,多工位旋转盘8可通过切换传动组件进行旋转,使硅片研磨机构进行工位切换。

25.切换传动组件由工位切换伺服电机10和工位切换同步带9构成,工位切换同步带9的一侧缠绕在工位切换伺服电机10的一端,工位切换同步带9的另一侧缠绕在多工位旋转盘8的边缘,工位切换同步带9的中部设有用于收紧同步带的张紧轮11,多工位旋转盘8通过工位切换伺服电机10的转动进行工位切换。

26.硅片吸附固定机构包括若干个吸气导管16和真空导管17,硅片固定盘5的顶端面设有若干个固定吸气孔14,研磨底座24的内部为吸气腔室15,吸气导管16位于吸气腔室15的内部,且吸气导管16分别插接进入固定吸气孔14的内部,使硅片固定盘5的顶端面与吸气腔室15进行导通,真空导管17镶嵌在研磨杆23的内部,且真空导管17的一端延伸至吸气腔室15的内部,真空导管17的另一端用于接入外部真空设备。

27.机箱1的顶部设有研磨罩盖4,研磨罩盖4顶部的一侧设有若干个第二研磨通孔13,第二研磨通孔13位于第一研磨通孔3的上方,研磨罩盖4顶部的另一侧设有入料开口6,机箱1的顶端面设有硅片待料槽2,硅片待料槽2的两端向内弯折呈“u”字形结构。

28.以上所述,仅是本实用新型较佳实施例而已,并非对本实用新型作任何形式上的限制,虽然本实用新型以较佳实施例公开如上,然而并非用以限定本实用新型,任何熟悉本专业的技术人员,在不脱离本实用新型技术方案范围内,当利用上述揭示的技术内容作出些许变更或修饰为等同变化的等效实施例,但凡是未脱离本实用新型技术方案内容,依据本实用新型技术是指对以上实施例所作的任何简单修改、等同变化与修饰,均属于本实用新型技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。