电子装置和具有电子装置的工具机

背景技术:

1.已经建议一种用于工具机的电子装置,其具有至少一个电子单元和至少一个用于借助于流体冷却该电子单元的流体冷却单元。

技术实现要素:

2.本发明涉及一种用于工具机的电子装置,其具有至少一个电子单元和至少一个用于借助于流体冷却该电子单元的流体冷却单元。

3.建议:电子单元至少绝大部分、尤其完全地布置在流体冷却单元的流体流动路径之外。

4.优选地,流体冷却单元包括至少一个通道元件,其中尤其该流体流动路径尤其在电子单元所布置的区域中至少绝大部分延伸通过该通道元件。“流体流动路径”尤其应理解为流体经过流体冷却单元的模拟、计算或测量的流动路线,其中尤其该流体的所有微粒的至少92%、优选至少95%并且特别优选至少98%在该流动路线之内运动,其中该流动路径构造为尤其该流体或流体流的微粒的所有可能的流动路径的至少92%、优选至少95%并且特别优选至少98%的群。优选该流体流动路径从流体冷却单元的至少一个吸入口延伸至该流体冷却单元的至少一个排出口。流体冷却单元具有引导线路,所述流体流动路径沿着该引导线路构成。尤其该引导线路沿着流体流动路径的主延伸方向构成。在此,对象、尤其流体流动路径的“主延伸方向”尤其应理解为这样一个方向,其平行于恰好完全包围该对象的最小几何方体的最长棱边延伸。优选该电子单元至少绝大部分、尤其完全地布置在由该流体冷却单元包围的、用于引导流体或流体流的流动缺口之外。特别优选地,流体流动单元如此构成和/或电子单元如此布置,以至于该电子单元、尤其通过流体冷却单元的通道元件与流体流动路径和/或由流体冷却单元包围的流体缺口间隔开地布置。

5.优选吸入口由工具机的壳体单元限界。尤其该吸入口布置在壳体单元的背离工具机的加工区域的侧上。优选排出口由壳体单元至少部分地限界并且优选与吸入口间隔开地布置。优选流体冷却单元设置用于将流体通过流体流引导通过壳体单元。“设置”尤其应理解为专门编程、专门设计和/或专门配置。对象、尤其流体冷却单元被设置为用于特定的功能、尤其将流体通过流体流引导通过壳体单元,尤其应理解为该对象在至少一个应用状态和/或运行状态中满足和/或实施这个特定的功能。优选流体冷却单元设置用于将流体流经由吸入口通过至少一个通道元件经过电子单元和/或工具机的驱动单元引导至排出口。尤其该至少一个通道元件至少基本上完全地布置在壳体单元之内。“基本上完全”尤其应理解为构件、尤其通道元件的一个部分的这样一个说明,该部分具有特定的属性、尤其能被壳体单元包围,其中该构件的整个体积和/或整个质量的尤其至少90%、优选至少95%并且特别优选至少98%具有该属性。优选该工具机构造为手操纵的工具机。例如,该工具机构造为角磨机、钻机、吸尘器、起子机或诸如此类。尤其驱动单元构造为马达、尤其电动机。优选驱动单元、电子单元和/或流体冷却单元(尤其除了吸入口和/或排出口之外)至少基本上完全布置在壳体单元之内。优选电子单元至少设置用于控制和/或供应驱动单元。“电子单元”尤其

应理解为具有处理器单元和存储器单元以及存储在该存储器单元中的运行程序的单元。还可设想的是,电子单元设置用于工具机的其他部件、例如显示元件、接口或诸如此类的控制和/或供电。特别优选地,驱动单元构造为无刷交流或直流马达,其中尤其电子单元、尤其附加地、设置用于驱动单元的换向。优选该电子单元包括至少一个电路板,尤其处理器单元和/或存储器单元布置在该电路板上。

6.通过电子装置的根据本发明的设计可以有利地防止通过流体冷却的电子单元被流体中的异物污染。可以有利地防止电子单元内部的不期望的触点故障和/或短路。可以有利地实现电子单元的长使用寿命。可以有利地在污染严重区域中和/或在尘屑产生量高的情况下实现该工具机的无故障的运行。

7.此外建议,流体冷却单元包括至少一个流体冷却元件,电子单元至少部分地贴靠在该流体冷却元件上。可以有利地实现电子单元的高效冷却,原因尤其在于经由形状配合可以有利地将电子单元的很多热量排出给流体冷却元件。优选地,电子单元包括至少一个用于排热的热扩散元件。优选该热扩散元件设置用于尤其收集在电子单元的运行中产生的热和/或将该热传递给流体冷却元件。优选地,电子单元、尤其热扩散元件具有至少一个支撑面。尤其,电子单元、尤其热扩散元件经由该支撑面贴靠在流体冷却元件上。优选地,热扩散元件至少部分地、尤其至少绝大部分、由热导率为至少10w/(m

·

k)、优选至少50w/(m

·

k)、优选至少100w/(m

·

k)、特别优选至少200w/(m

·

k)并且完全特别优选至少400w/(m

·

k)的材料构成。优选热扩散元件布置在所述电路板上。尤其,热扩散元件构造为散热片,例如构造为铜结构或诸如此类。优选支撑面构造为平的面。但是还可以设想的是,支撑面至少部分地弧形构成。

8.此外建议,所述流体冷却元件构造为通道元件以引导所述流体,其中所述电子单元至少部分地贴靠在该流体冷却元件的外壁上。可以有利地实现电子单元通过所述流体的高效的、间接的冷却,其中尤其经由形状配合可以有利地将电子单元的很多热量排出给流体冷却元件。优选地,所述支撑面贴靠在流体冷却元件的外壁上。优选地,热扩散元件经由设有所述支撑面的一侧完全贴靠在所述流体冷却元件上。优选地,通道元件、尤其所述构造为通道元件的流体冷却元件限界至少一个流体通道,在该通道中引导流体。例如,流体冷却元件如此构成,以至于该流体通道具有柱形、立方形和/或n角形的形状。

9.此外建议,所述流体冷却元件限界至少一个流体通道以引导所述流体,该流体通道具有至少基本上圆形的横截面。可以有利地实现流体在该流体冷却元件内部的层流式流动。由此可以有利地实现电子单元的热通过该流体冷却元件的快速排出。优选流体冷却元件的横截面至少基本上垂直于流体冷却元件的中轴和/或主延伸方向定向。“基本上垂直”尤其应理解为一个方向、尤其一个沿着横截面延伸的方向相对于参考方向、尤其沿着流体冷却元件的中轴和/或主延伸方向延伸的方向的定向,其中该方向和该参考方向尤其在投影平面中观察成90

°

的角度并且该角度具有尤其小于8

°

、有利地小于5

°

并且特别有利地小于2

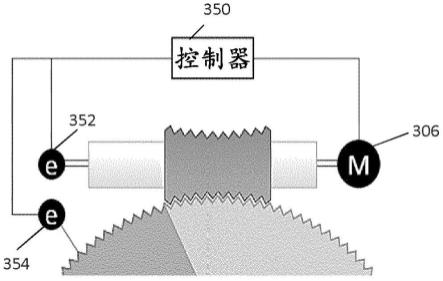

°

的最大偏差。优选地,流体通道的横截面至少基本上垂直于流体冷却元件的支撑面和/或外壁定向。特别优选地,流体通道的横截面具有至少基本上圆形或椭圆形构成的轮廓。优选地,流体通道的横截面至少基本上垂直于流体通过流体冷却元件的引导方向定向。优选地,由流体冷却元件限界的流体通道的横截面的最大值为至少100mm2、优选至少200mm2、优选至少400mm2并且特别优选至少600mm2。

10.此外建议,所述流体冷却元件在外壁上具有至少一个贴靠面,该贴靠面至少基本上相应于所述电子单元的至少一个、尤其上面提及的、支撑面,其中所述电子单元经由该支撑面贴靠在所述流体冷却元件的贴靠面上。可以有利地实现大的、用于从电子单元向流体冷却元件传热的面。可以有利地实现电子单元的高效冷却。优选地,贴靠面和支撑面构造为平坦的面。但是还可以设想的是,贴靠面和支撑面构造为至少部分地弧形的面。例如可设想的是,电子单元至少部分地、尤其至少绝大部分地包围流体冷却元件。优选地,贴靠面和/或支撑面具有至少100mm2、优选至少200mm2、优选至少400mm2并且特别优选至少600mm2的最大面积。优选地,贴靠面和/或支撑面具有至多5000mm2、优选至多3000mm2并且特别优选至多2000mm2的最大面积。

11.此外建议,所述流体冷却元件至少部分地、尤其至少在所述电子单元所贴靠的区域中、由热导率为至少10w/(m

·

k)、优选至少50w/(m

·

k)、优选至少100w/(m

·

k)、特别优选至少200w/(m

·

k)并且完全特别优选至少400w/(m

·

k)的材料构成。可以有利地实现电子单元的热经由流体冷却元件的高效或快速的排出。可以有利地实现电子单元的高效冷却。可以有利地防止由于电子单元和/或流体冷却元件上的发热导致的不期望的损害。优选地,所述流体冷却元件至少基本上完全由热导率为至少10w/(m

·

k)、优选至少50w/(m

·

k)、优选至少100w/(m

·

k)、特别优选至少200w/(m

·

k)并且完全特别优选至少400w/(m

·

k)的材料构成。优选地,流体冷却元件由金属材料、尤其由铝构成。可以设想的是,流体冷却元件仅仅在一区域中(在该区域内部电子单元贴靠在流体冷却元件上)由热导率为至少10w/(m

·

k)、优选至少50w/(m

·

k)、优选至少100w/(m

·

k)、特别优选至少200w/(m

·

k)并且完全特别优选至少400w/(m

·

k)的材料构成。

12.此外建议,所述流体冷却单元包括至少一个流体冷却元件,其中所述流体流动路径至少在所述电子单元的近区域中至少基本上完全地在所述流体冷却元件内部延伸。可以有利地实现工具机、尤其流体冷却单元的紧凑的结构形式。可以有利地实现电子单元的高效冷却,其原因尤其在于吸入的流体整个体积可以被用来借助于流体冷却元件冷却电子单元。尤其所述流体冷却元件设置用于尤其在电子单元的近区域中引导尤其经由吸入口流入到该流体冷却单元中的整个流体流。优选地,流体流动路径、尤其在电子单元的近区域中、至少基本上完全延伸通过流体冷却元件、尤其流体通道。替换地可设想的是,流体冷却元件限界至少两个、尤其恰好两个流体通道,其中流体流动路径、尤其在电子单元的近区域中至少基本上完全延伸通过流体冷却元件、尤其流体通道。电子单元的近区域沿着流体冷却单元、尤其流体冷却元件的主延伸方向至少在电子单元的整个长度上延伸。

13.此外建议,电子装置包括至少一个密封单元,该密封单元设置用于将电子单元与流体冷却单元一起至少部分地、尤其相对于流体流动路径、至少基本上气密地和/或水密地封闭。可以有利地实现保护电子单元免受污染和/或被包含在流体中的异物磨损。可以有利地将电子单元的高份额的热经由流体冷却元件排出。由此可以有利地防止电子单元周围的区域中的不期望的发热。优选地,密封单元具有至少一个密封元件。可设想的是,密封元件至少部分地、尤其至少绝大部分地、由导热材料构成,该导热材料尤其具有至少10w/(m

·

k)、优选至少50w/(m

·

k)、优选至少100w/(m

·

k)、特别优选至少200w/(m

·

k)并且完全特别优选至少400w/(m

·

k)的热导率。替换地可设想的是,该密封元件由隔热材料、例如橡胶或诸如此类构成。优选地,密封元件至少部分地贴靠在流体冷却单元、尤其流体冷却元件和/

或热扩散元件上。尤其,该密封元件将电子单元与流体冷却元件和/或热扩散元件一起至少基本上完全地包围。可设想的是,给形成在密封元件和电子单元或流体冷却元件和/或热扩散元件之间的体积填充隔热气体或者抽真空。尤其,被抽真空的体积具有尤其小于1000mbar、优选小于300mbar、优选小于1mbar并且特别优选小于10-2

mbar的最大压力。尤其在密封元件由隔热材料构成的构型中,密封元件优选面状地贴靠在电子单元上。

14.此外建议了一种工具机,尤其手操纵的工具机,其具有至少一个根据本发明的电子装置。

15.通过工具机的根据本发明的构型可以有利地防止通过流体冷却的电子单元和/或壳体单元内部的构件被流体中的异物污染。可以有利地防止电子单元内部的不希望的触点故障和/或短路。可以有利地实现工具机的长使用寿命。可以有利地在污染严重区域中和/或在尘屑产生量高的情况下实现该工具机的无故障的运行。

16.此外建议,工具机包括至少一个驱动单元,其中所述流体冷却单元设置用于冷却该驱动单元。可以有利地实现工具机的紧凑的结构方式。优选地,驱动单元从吸入口观察、尤其在流体技术上、布置在电子单元和/或流体冷却元件后面。可以设想的是,工具机具有分离单元以将流体流根据异物密度分为至少两个子流。尤其,该分离单元从吸入口观察、尤其在流体技术上、布置在电子单元和/或流体冷却元件后面以及驱动单元前面。

17.在此,本发明的电子装置和/或本发明的工具机不应受前述的应用和实施方式限制。本发明的电子装置和/或本发明的工具机为了满足在此描述的功能方式特别是可以具有与各元件、构件和单元的在此所提及的数量不同的数量。此外,在本公开中给出的值范围中,处于所提及的界限内的值也应被视为公开并且可以任意地应用。

附图说明

18.其他的优点由下面的附图说明得出。在附图中示出了本发明的六个实施例。附图、说明书以及权利要求包含大量组合特征。本领域技术人员也可以符合目的地单独研究这些特征并且组成有意义的其他组合。

19.附图中:

20.图1以侧视图示出本发明的手持式工具机的纵截面图,其具有电子装置和流体冷却单元,

21.图2示出本发明的工具机的分离单元的示意图,

22.图3示出本发明的工具机的输送单元的输送元件的透视图,用于输送流体,

23.图4示出具有圆形流体通道的电子装置的横截面的示意图,

24.图5示出本发明的用于冷却本发明的工具机的驱动单元的示例性的流程的示意图,

25.图6示出本发明的工具机的分离单元的替换构型的示意图,

26.图7以侧视图示出本发明的工具机的替换构型的纵截面,其具有电子装置和工具机的分离单元的螺钉形分离元件,

27.图8以侧视图示出本发明的工具机的另一替换构型的纵截面,其具有电子装置,

28.图9示出本发明的工具机的流体冷却单元的流体冷却元件的替换构型的横截面的示意图,其具有角形流体通道,

29.图10以侧视图示出本发明的工具机的其他替换构型的纵截面,其具有电子装置和带多个入口的流体冷却单元,和

30.图11以侧视图示出本发明的工具机的另一其他替换构型的纵截面,其具有电子装置和带多个侧向入口的流体冷却单元。

具体实施方式

31.在图1中示出工具机10a的侧视图,其中该工具机10a沿着穿过该工具机10a的纵轴12a的平面剖割地示出。该工具机10a构造为手操纵的工具机。该工具机10a构造为电动工具机。该工具机10a构造为角磨机。但是也可以设想工具机10a的其他构型,例如构造为钻机、起子机、锤机、吸尘器或诸如此类。该工具机10a具有壳体单元14a。该工具机10a具有布置在该壳体单元14a内部的驱动单元16a,该驱动单元尤其构造为无刷直流电机。但是还可以设想驱动单元16a的其他构型,例如构造为通用马达。该工具机10a包括电子装置17a。该工具机10a具有电子单元18a,该电子单元至少设置用于驱动单元16a的控制和供电并且尤其构造为电子装置17a的一部分。还可设想的是,电子单元18a设置用于工具机的其他部件、例如显示元件、接口或诸如此类的控制和/或供电。电子单元18a设置用于驱动单元16a的换向。电子单元18a包括电路板20a,在该电路板上尤其布置有处理器单元和存储器单元,它们尤其在图1中未示出。工具机10a具有分离单元22a,该分离单元设置用于将至少一个引导通过壳体单元14a的流体流24a尤其根据异物密度分为至少两个子流26a、28a,其中这些子流26a、28a的一个子流26a与这些子流26a、28a的另一子流28a相比具有更高的异物密度。工具机10a具有流体冷却单元30a,该流体冷却单元设置用于借助所述至少两个子流26a、28a冷却驱动单元16a。该流体冷却单元30a构造为电子装置17a的一部分。该流体冷却单元30a设置用于借助流体或流体流24a冷却电子单元18a。该电子单元18a至少绝大部分、尤其完全地布置在流体冷却单元30a的流体流动路径32a之外。该流体冷却单元30a设置用于冷却驱动单元16a和电子单元18a。该流体冷却单元30a设置用于将流体或流体流24a引导通过壳体单元14a。

32.流体冷却单元30a包括吸入口34a以吸入流体或流体流24a。该吸入口34a通过壳体单元14a限界并且布置在工具机10a、尤其壳体单元14a的背离工具机10a的加工区域38a的一侧上。吸入口34a沿着工具机10a的纵轴12a构成,尤其构造在工具机10a的沿着工具机10a的纵轴12构成且至少部分地背离加工区域38a的端部区域40a上。流体冷却单元30a包括多个排出口42a、44a、46a以将流体或流体流24a从工具机10a排出。排出口42a、44a、46a布置在工具机10a的背离吸入口34a的端部区域48a上。排出口42a、44a、46a布置在围绕工具机10a的工具保持件50a的区域中。所述多个排出口42a、44a、46a中的一个排出口42a布置在工具机10a、尤其壳体单元14a的背离加工区域38a的一侧上。所述多个排出口42a、44a、46a中的两个排出口44a、46a布置在工具机10a、尤其壳体单元14a的面向加工区域38的一侧上。这两个排出口44a、46a中的一个排出口44a设置用于导出子流26a。这两个排出口44a、46a中的另一排出口46a设置用于导出另一子流28a。

33.驱动单元16a具有驱动轴52a,以驱动所述驱动单元16a的转子。驱动单元16a的驱动轴52a至少基本上平行于工具机10a的纵轴12a定向。驱动单元16a的驱动轴52a与流体冷却单元30a的主延伸方向54a同轴地定向。流体冷却单元30a包括通道元件、尤其流体冷却元

件66a,其中流体流动路径32a尤其在电子单元18a所布置的区域中至少绝大部分穿过该通道元件延伸。流体流动路径32a从流体冷却单元30a的吸入口34a延伸至流体冷却单元30a排出口42a、44a、46a。该流体冷却单元30a具有引导线路58a,流体流动路径32a沿着该引导线路构成。尤其该引导线路58a沿着流体流动路径32a的主延伸方向54a构成。电子单元18a至少绝大部分、尤其完全布置在由流体冷却单元30a包围的、用于引导流体或流体流24a的流动缺口60a中。流体冷却单元30a如此构成和/或电子单元18a如此布置,以至于电子单元18a尤其经由流体冷却单元30a的通道元件、尤其流体冷却元件66a与流体流动路径32a和/或由流体冷却单元30a包围的流动缺口60a间隔开。流体冷却单元30a设置用于将流体流24a经由吸入口34a通过通道元件、尤其流体冷却元件66a经过电子单元18a和驱动单元16a引导至排出口42a、44a、46a。该通道元件、尤其该流体冷却元件66a至少基本上完全布置在壳体单元14a内部。驱动单元16a、电子单元18a和流体冷却单元30a(尤其除了吸入口34a和/或排出口42a、44a、46a之外)至少基本上完全布置在壳体单元14a外部。

34.经由吸入口34a吸入的流体或流体流24a包括大量异物。尤其流体流24a和/或子流26a、28a中的异物构造为尘屑微粒、经加工的工件的残留物例如金属屑、流体流24a中的污物或诸如此类。流体或流体流24a至少部分地、尤其至少绝大部分地由空气组成。流体冷却单元30a构造为在借助于子流26a、28a、尤其子流26a和另一子流28a冷却驱动单元16a时将热能从驱动单元16a传递给这些子流26a、28a。流体冷却单元30a设置用于将传递给子流26a、28a、尤其子流26a或另一子流28a的热量经由这些子流26a、28a从工具机10a、尤其壳体单元14a导出。流体冷却单元30a设置用于将流体流24a经由吸入口34a通过流体冷却单元的至少一个通道元件、尤其流体冷却元件66a引导至分离单元22a。该分离单元22a和该流体冷却单元30a一件式构成,其中尤其流体冷却单元30a的通道元件、尤其流体冷却元件66a设置用于将流体流24a限制在引导线路58a和/或子流26a或另一子流28a的子引导线路62a、64a上。流体冷却单元30a设置用于将子流26a、28a在穿流分离单元22a之后至少部分地朝驱动单元16a的方向引导以冷却该驱动单元16a。

35.流体冷却单元30a包括流体冷却元件66a,电子单元18a至少部分地贴靠在该流体冷却元件上。电子单元18a包括用于排热的热扩散元件68a。该热扩散元件68a构造为铜块并且设置用于尤其收集在电子单元18a运行中产生的热和/或将该热传递给流体冷却元件66a。电子单元18a、尤其热扩散元件68a具有至少一个支撑面70a(见图4)。电子单元18a、尤其热扩散元件68a经由该支撑面70a贴靠在流体冷却元件66a上。热扩散元件68a由热导率为至少10w/(m

·

k)、优选至少50w/(m

·

k)、优选至少100w/(m

·

k)、特别优选至少200w/(m

·

k)并且完全特别优选至少400w/(m

·

k)的材料构成。热扩散元件68a布置在电路板20a上。支撑面70a构造为平的面。但是还可以设想的是,支撑面70a至少部分地弧形构成。流体冷却元件66a限界流体通道72a。流体或流体流24a通过该流体通道72a或该流体冷却元件66a被引导经过电子单元18a。流体冷却元件66a如此构成,以至于流体通道72a具有柱形的形状。流体冷却元件66a构造为用于引导流体或流体流24a的通道元件,其中电子单元18a至少部分地贴靠在流体冷却元件66a的外壁74a上(见图4)。支撑面70a贴靠在流体冷却元件66a的外壁74a上。热扩散元件68a经由布置有支撑面70a的一侧全面贴靠在流体冷却元件66a上。流体冷却元件66a至少在电子单元18a贴靠在其上的区域中由热导率为至少10w/(m

·

k)、优选至少50w/(m

·

k)、优选至少100w/(m

·

k)、特别优选至少200w/(m

·

k)并且完全特别优选至少

400w/(m

·

k)的材料构成。流体冷却元件66a由铝构成。但是还可以设想的是,流体冷却元件66a由其他导热材料、尤其金属材料构成。

36.流体流动路径32a在电子单元18a的近区域76a中至少基本上完全在流体冷却元件66a内部延伸。流体冷却元件66a设置用于尤其在电子单元18a的近区域76a中引导尤其经由吸入口34a流入到流体冷却单元30a中的整个流体流24。流体流动路径32a尤其在电子单元18a的近区域76a中至少基本上完全延伸通过流体冷却元件66a、尤其流体通道72。替换地,可设想的是,流体冷却元件66a限界至少两个、尤其恰好两个流体通道72a,其中流体流动路径32a、尤其在电子单元18a的近区域76a中、至少基本上完全地延伸通过流体冷却元件66a、尤其流体通道72a。电子单元18a的近区域76a沿着流体冷却单元30a、尤其流体冷却元件66a的主延伸方向54a至少在电子单元18a的整个长度78a上延伸。驱动单元16a从电子单元18a观察、尤其在流体技术上、布置在电子单元18a和流体冷却元件66a后面。分离单元22a从吸入口34a观察、尤其在流体技术上、布置在电子单元18a和流体冷却元件66a后面以及驱动单元16a前面。

37.分离单元22a包括构造为通道元件的分离元件80a,该分离元件布置在驱动单元16a的近区域82a中并且设置用于划分流体流24a。分离元件80a设置用于将流体流24a在引导线路58a上引导并且划分为子流26a和另一子流28a。分离元件80a构造为无源元件,其中尤其该分离元件80a设置用于将流体流24a经由该分离元件80a的形状、尤其在流体流24a穿流时进行划分。尤其该分离元件80a构造为静态或不可动。尤其该分离元件80a在图2的说明中详细描述。分离单元22a、尤其分离元件80a在流体技术上构造在吸入口34a与驱动单元16a之间。布置在驱动单元16a的近区域82a中的分离元件80a直接布置、尤其固定在驱动单元16a上、尤其该驱动单元16a的壳体上。可设想的是,布置在驱动单元16a的近区域82a中的分离元件80a与驱动单元16a、尤其该驱动单元16a的壳体一件式构成。

38.流体冷却单元30a的通道元件56a设置用于将子流26a、尤其与另一子流28a分开地、至少部分地引导经过驱动单元16a的外壁84a。还可设想的是,流体冷却单元30a包括多个通道元件56a,它们设置用于引导子流26a,其中尤其这些通道元件56a围绕纵轴12a分布地围绕驱动单元16a布置。分离单元22a和流体冷却单元30a如此构成,以至于子流26a、尤其在沿着驱动单元16a的区域中、至少绝大部分与另一子流28a分开地被引导通过壳体单元14a。流体冷却单元30a设置用于将另一子流28a引导到驱动单元16a中或引导通过该驱动单元以冷却该驱动单元16a。通道元件56a在驱动单元16a的外部布置在该驱动单元16a的外壁84a上。通道元件56a直接布置在驱动单元16a上、尤其驱动单元16a的外壁84a上。通道元件56a面状地贴靠在驱动单元16a的外壁84a上。通道元件56a设置用于将热从驱动单元16a、尤其从驱动单元16a的外壁84a、传递给子流26a,其中尤其通过该子流26a实现驱动单元16a的冷却。通道元件56a沿着驱动单元16a的整个长度86a在驱动单元16a的外壁84a上延伸。通道元件56a至少绝大部分由导热材料构成,该导热材料尤其具有尤其至少10w/(m

·

k)、优选至少40w/(m

·

k)、优选至少100w/(m

·

k)、特别优选至少200w/(m

·

k)的热导率。通道元件56a、尤其沿着驱动单元16a的外壁74a的整个长度86a、至少基本上直线形构成。尤其,通道元件56a至少绝大部分至少基本上平行于驱动单元16a的外壁84a、尤其驱动单元16a的外壁84的面向通道元件56a或至少部分地贴靠在该通道元件56a上的外部面。

39.分离单元22a包括输送单元90a,该输送单元至少部分地布置在流体冷却单元30a

内部并且设置用于至少将子流26a从壳体单元14a输出或输送通过该壳体单元14a。输送单元90a构造为流动泵。输送单元90a设置用于将子流26a经由流体冷却单元30a、尤其通过吸入口24a、吸入。输送单元90a设置用于将流体流24a、尤其沿着输送线路58a、输送通过分离单元22a并且尤其借助于输送速度和分离元件80a分为子流26a、28a、尤其所述子流26a和所述另一子流28a。输送单元90a设置用于将子流26a、28a、尤其所述子流26a和所述另一子流28a、尤其在冷却所述驱动单元16a之后、通过排出口42a、44a、46a从工具机10a、尤其从壳体单元14a、输出。输送单元90a包括输送元件92a,该输送元件至少部分地构造为轴流风扇。输送元件92a与驱动单元16a的风扇叶轮94a一件式构成。输送元件92a从吸入口34a观察在流体技术上布置在驱动单元16a后面。输送单元90a设置用于将子流26a和另一子流28a相互分开地输送通过壳体单元14a和/或流体冷却单元30a。输送单元90a、尤其与流体冷却单元30a一起、设置用于将子流26a、28a、尤其在驱动单元16a后面、分别沿不同的方向输送,这些方向尤其从输送元件92a的驱动轴96a径向朝外指向。输送元件92a、尤其在流体技术上、从吸入口34a观察、布置在驱动单元16a后面。输送元件92a设置用于将子流26a、尤其在输送元件92a的区域中、沿至少基本上平行于该输送元件92a的驱动轴96a定向的方向输送。输送元件92a设置用于将另一子流28a、尤其在该输送元件92a的近区域中、沿至少基本上垂直于该输送元件92a的驱动轴96a定向的方向输送。输送单元90a设置用于将子流26a和另一子流28a分别通过流体冷却单元30a的不同地构成的和/或间隔开布置的排出口42a、44a、46a从工具机10a或壳体单元14a输出。输送单元90a设置用于将子流26a输送通过排出口42a、44a、46a。输送单元90a设置用于将另一子流28a输送通过排出口42a、44a、46a。

40.流体冷却单元30a包括用于引导流体流24a的主通道元件98a,其从进入口34a观察、尤其沿着流体冷却单元30a的主延伸方向54a观察、布置在驱动单元16a前面。流体冷却单元30a沿着该流体冷却单元30a的主延伸方向54a在主通道元件98a的区域中包括仅仅恰好一个引导线路58a,该引导线路尤其布置在主通道元件98a内部。该引导线路58a从吸入口34a通过流体冷却单元30a延伸至排出口42a、44a、46a。流体冷却单元30a的主延伸方向54a至少基本上平行于驱动单元16a的和/或壳体单元14a的主延伸方向102a和输送元件92a的驱动轴96a定向。主通道元件98a从吸入口34a、尤其沿着流体冷却单元30a的主延伸方向、延伸至分离单元22a。主通道元件98a与流体冷却元件66a一件式连接。流体冷却单元30a的主通道元件98a、流体冷却元件66a和通道元件56a分别具有至少基本上光滑构成的内壁104a,这些内壁尤其限界引导流体流24a的流体通道72a。优选地,流体冷却单元30a的主通道元件98a、流体冷却元件66a和通道元件56a、尤其流体冷却单元30a的主通道元件98a、流体冷却元件66a和通道元件56a的内壁104a构造为无棱角,其中尤其流体冷却单元30a的主通道元件98a、流体冷却元件66a和通道元件56a的内壁104a沿着流体流24a的引导方向106a连续过渡到彼此中。

41.附加地可设想的是,工具机10a包括传感器单元108a,该传感器单元在附图中仅仅隐含示出。该传感器单元108a包括至少一个传感器元件110a以检测驱动单元16a的温度。优选地,电子单元18a设置用于根据所检测的温度来控制和/或调整、优选限制驱动单元16a的功率参量、例如最大转速,以避免驱动单元16a的过热或工具机10a的失效。还可设想的是,电子单元18a设置用于根据所检测的温度、尤其在超过温度极限值的情况下、例如通过光学、声学和/或触觉信号向用户输出告警。

42.在图2中示出工具机10a的纵轴12a一侧上的分离元件80a的细节图。分离单元22a如此构成,以至于子流26a的异物密度的值比另一子流28a的异物密度的值大尤其至少50%、优选至少70%、优选至少80%并且特别优选至少90%,其中异物尤其具有至少500μm、优选至少100μm并且特别优选至少20μm的大小、尤其平均直径。分离单元22a设置用于将流体流24a经由尤其吸入的流体流24a的引导线路58的几何构造分为子流26a和另一子流28a,其中尤其该子流26a与该另一子流28a相比具有更高的异物密度。分离单元22a设置用于将该子流26a和该另一子流28a、尤其从引导线路58a引导到不同的子引导线路62a、64a上。

43.分离元件80a形成一个用于引导流体流24a的流体入口112a和两个用于引导子流26a或另一子流28a的流体出口114a、116a。分离元件80a在包括引导线路58a和/或子引导线路62a、64a至少之一的剖割平面(其尤其相应于图2的图纸平面)中具有至少部分地弧形的基本形状。分离元件80a如此构成,以至于引导线路58a在流体入口114a的区域中相对于另一子流28a的子引导线路64a在流体出口114a的区域中具有尤其至少30

°

、优选至少60

°

并且特别优选至少80

°

的角度。分离元件80a具有基本形状,该基本形状如此构成,以至于异物被引导到偏离流体流24a的引导线路58a、尤其另一子流28a的子引导线路64a的轨迹上、尤其引导到子流26a的子引导线路62a上。分离元件80a如此构成,以至于子流26a至少部分地与另一子流28a分开地被引导。分离元件80a布置在流体冷却单元30a上或构造为该流体冷却单元30a的一部分。分离元件80a与流体冷却单元30a、尤其该流体冷却单元30a的至少一个通道元件56a一件式构成,但是该通道元件在图2中没有示出。分离单元22a、尤其分离元件80a在流体技术上构造在吸入口34a与驱动单元16a之间。

44.流体流24a内的异物在穿流分离元件80a时在流动方向上沿着引导线路58a通过其惯性在一个轨迹上运动,该轨迹与异物的质量相关。优选地,具有较大质量的异物与具有较小质量的异物相比在较小的弧形轨迹上飞行。具有较大质量的异物在穿流分离元件80a时被引导至流体出口114a、116a中的一个流体出口116a,该流体出口被设置用于引导子流26a。流体出口114a、116a中的另一流体出口114a设置用于引导另一子流28a。优选地,引导线路58a在流体入口112a的区域中相对于子流26a的子引导线路在流体出口116a的区域中具有的角度比相对于该另一子流28a的子引导线路64a在该另一流体出口114a的区域中小。优选地,分离元件80a如此构成,以至于在该分离元件80a的限界所述子流26a的子引导线路62a的内壁122a上形成流体或流体流的紊流。

45.在图3中示出输送元件92a的透视图。输送单元90a的输送元件92a在该输送元件92a的至少一个区域124a中构造为径流风扇。该输送元件92a在该输送元件92a的至少一个另外的区域126a中构造为轴流风扇。该输送元件92a的该区域124a沿着该输送元件92a的驱动轴96观察被该另外的区域126a包围。与该输送元件92a的该另外的区域126a相比(参见间距129a),该输送元件92a的该区域124a相对于输送元件92a的驱动轴96a具有更小的最小径向间距128a。输送元件92a构造为两件式风扇叶轮。该输送元件92a的该区域124a设置用于将所述另一子流28a输送通过驱动单元16a。该输送元件92a的该另外的区域126a设置用于将所述子流26a输送通过通道元件56a或沿着驱动单元16a的外壁74a输送。

46.在图4中示出电子装置17a在电子单元18a的近区域76a中的示意性横截面。电子单元18a直接布置在流体冷却元件66a上。电子单元18a至少部分地贴靠在流体冷却元件66a的外壁74a上。流体冷却元件66a限界用于引导流体的流体通道72a,该流体通道具有至少基本

上圆形的横截面130a。流体通道72a的横截面130a至少基本上垂直于流体冷却元件66a的中轴132a定向。流体通道72a的横截面130a至少基本上垂直于流体冷却元件66a的支撑面70a和/或外壁74a定向。流体通道72a的横截面130a具有轮廓,该轮廓至少基本上圆形地构成。优选地,由流体冷却元件66a限界的流体通道72a的横截面130a的最大值为至少100mm2、优选至少200mm2、优选至少400mm2并且特别优选至少600mm2。流体冷却元件66a在该流体冷却元件66a的外壁74a上具有至少一个贴靠面134a,该贴靠面至少基本上相应于电子单元18a的支撑面70a,其中该电子单元18a经由该支撑面70a贴靠在流体冷却元件66a的贴靠面134a上。贴靠面134a和支撑面70a构造为平坦的面。但是还可以设想的是,贴靠面134a和支撑面70a构造为至少部分地弧形的面。电子单元18a、尤其该电子单元18a的电子构件136a经由支撑面70a固定、例如粘接和/或螺接在流体冷却元件66a、尤其贴靠面134a上。贴靠面134a和支撑面70a具有至少100mm2、优选至少200mm2、优选至少400mm2并且特别优选至少600mm2的最大面积。优选地,贴靠面134a和/或支撑面70a具有至多5000mm2、优选至多3000mm2并且特别优选至多2000mm2的最大面积。支撑面70a完全布置在热扩散元件68a上。流体冷却元件66a具有六角形基本形状138a,其中贴靠面134a构造为该基本形状138a的一个侧面。热扩散元件68a布置在电子单元18a的电子构件136a上并且设置用于将由该电子构件136a产生的热导出到流体冷却元件66a。电子构件136a构造为功率半导体、例如igbt或mosfet。还可设想的是,替换或附加地,将处理器单元、存储器单元或诸如此类布置在热扩散元件68a上以进行冷却。还可以设想电子单元18a、尤其热扩散元件68a的其他构型。

47.电子装置17a包括密封单元140a,该密封单元设置用于将电子单元18a与流体冷却单元30a一起至少部分地、尤其相对于流体流动路径32a、至少基本上气密地和/或水密地封闭。密封单元140a具有密封元件142a,该密封元件由隔热材料、尤其橡胶构成。密封元件142a至少部分地贴靠在热扩散元件68a上。还可设想的是,密封元件142a将热扩散元件68a与流体冷却元件66a一起完全包围。替换地还可以设想的是,密封元件142a由导热材料构成,该导热材料尤其具有至少10w/(m

·

k)、优选至少50w/(m

·

k)、优选至少100w/(m

·

k)、特别优选至少200w/(m

·

k)并且完全特别优选至少400w/(m

·

k)的热导率。密封元件142a将电子单元18a的电子构件136a与流体冷却元件66a和热扩散元件68a一起至少基本上完全包围。可设想的是,给形成在密封元件142a和电子单元18a或流体冷却元件66a和/或热扩散元件68a之间的体积填充隔热气体或者抽真空。尤其,被抽真空的体积具有尤其小于1000mbar、优选小于300mbar、优选小于1mbar并且特别优选小于10-2

mbar的最大压力。

48.在图5中示出用于冷却工具机10a的驱动单元16a或电子单元18a的方法200a的示例性的流程。在该方法200a的方法步骤202a中,借助于输送单元90a通过吸入口34a吸入流体流24a。在该方法200a的另一方法步骤204a中,借助于流经主通道元件98a的流体流24a经由流体冷却元件66a冷却该电子单元18a。在穿流主通道元件98a时,流体流24a流经流体冷却元件66a,其中热被从电子单元18a经由流体冷却元件66a输出给流体流24a以冷却该电子单元18a。在该方法200a的另一步骤206a中,借助于分离单元22a、尤其分离元件80a将流体流24a分为尤其加载有异物的子流26a和尤其缺少异物的另一子流28a。子流26a借助于分离单元22a和流体冷却单元30a沿着驱动单元16a的外壁84a引导通过通道元件56a,其中该驱动单元16a经由该子流26a冷却、尤其热被从该驱动单元16a的外壁84a传递给该子流26a。另一子流28a借助于分离单元22a和流体冷却单元30a被引导到驱动单元16a中或被引导通过

该驱动单元,其中该驱动单元16a、尤其该驱动单元16a的绕组、借助于该另一子流28a冷却,尤其热被从该驱动单元16a传递给该另一子流28a。在该方法200a的另一方法步骤208a中,经由输送元件92a的区域124a将该另一子流28a在面向加工区域38a或出口46a的方向上输送并且通过该出口46a从该工具机10a、尤其壳体单元14a和/或流体冷却单元30a输出。在该方法200a的另一方法步骤、尤其方法步骤208a中,经由输送元件92a的另一区域126a将该子流26a在至少基本上平行于输送元件92a的驱动轴96a定向的方向上输送并且经由流体冷却单元30a引导至排出口42a、44a或从工具机10a、尤其壳体单元14a和/或流体冷却单元30a引导出。

49.在图6至11中示出本发明的另外的实施例。下面的说明和图基本上限于实施例之间的不同,其中在名称相同的构件、尤其具有相同附图标记的构件方面原则上也可以参考其他实施例、尤其图1至5的实施例的图和/或说明。为了区分这些实施例,在图1至5中的实施例的附图标记后面加上字母a。在图6至11的实施例中通过字母b至g来代替字母a。

50.在图6中示出分离单元22b、尤其分离元件80b或工具机10b的输送单元90b的替换构型。该工具机10b具有壳体单元14b、布置在该壳体单元14b内部的驱动单元16b(该驱动单元尤其在图6中未示出)和分离单元22b,其中该分离单元22b设置用于将至少一个引导通过壳体单元14b的流体流24b尤其根据异物密度分为至少两个子流26b、28b,其中这些子流26b、28b的子流26b与这些子流26b、28b的另一子流28b相比具有更高的异物密度。工具机10b具有流体冷却单元30b,该流体冷却单元设置用于借助所述至少两个子流26b、28b冷却驱动单元16b。在图6中示出的工具机10b具有与在图1至5中描述的工具机10a至少基本上类似的构型,从而在图6中所示的工具机10b的构型方面可以至少基本上参考图1至5的描述。与图1至5中的工具机10a的区别在于,图6中所示的工具机10b的分离单元22b和/或输送单元90b优选具有另一输送元件144b。该另一输送元件144b布置在分离元件80b的设置用于引导流体流24b的流体出口114b上。该另一输送元件144b构造为风扇。该另一输送元件144b设置用于将子流26b输送到流体冷却单元30b的通道元件56b中,该通道元件沿着驱动单元16b的外壁84b布置(该外壁尤其在图6中未示出)并且设置用于经由该子流26b来冷却该驱动单元16b。该另一输送元件144b设置用于将流体流24b中的异物吸入子流26b中,其中尤其该子流26b的异物密度升高并且该另一子流28b的异物密度降低。该另一输送元件144b、尤其在流体技术上、布置在流体冷却单元30b的吸入口34b与驱动单元16b之间。该另一输送元件144b至少绝大部分布置在流体冷却单元30b、尤其通道元件56b内部。该另一输送元件144b、尤其在流体技术上、布置在分离单元22b与驱动单元16b或流体冷却单元30b的排出口42b、44b、46b之间。还可设想的是,该另一输送元件144b布置在流体冷却单元30b的吸入口36b与分离元件80b之间。该另一输送元件144b设置用于将子流26b和/或另一子流28b输送通过流体冷却单元30b、输送通过分离单元22b和/或从工具机10b或壳体单元14b输出。该子流26b和该另一子流28b在穿流或经流驱动单元16b之后一起通过多个排出口42b、44b、46b从工具机10b排出。尤其,该子流26b和该另一子流28b在工具机10b、尤其壳体单元14b内部在穿流或经流驱动单元16b之后在流体冷却单元30b的通道元件中汇合。但是还可以设想的是,流体冷却单元30b如此构成,以至于该子流26b和该另一子流28b分开地从工具机10b排出。

51.在图7中尤其以类似于图1的示图示出工具机10c的替换构型。该工具机10c具有电子装置17c、壳体单元14c、布置在该壳体单元14c内部的驱动单元16c和分离单元22c,其中

该分离单元22c设置用于将至少一个引导通过壳体单元14c的流体流24c尤其根据异物密度分为至少两个子流26c、28c,其中这些子流26c、28c的一个子流26c与这些子流26c、28c的另一子流28c相比具有更高的异物密度。工具机10c或电子装置17c具有流体冷却单元30c,该流体冷却单元设置用于借助所述至少两个子流26c、28c冷却驱动单元16c。工具机10c或电子装置17c包括电子单元18c,其中流体冷却单元30c设置用于借助于流体或流体流24c冷却该电子单元18c。该电子单元18c至少绝大部分、尤其完全地布置在流体冷却单元30c的流体流动路径32c之外。工具机10c、尤其分离单元22c具有输送单元90c,用于将流体输送通过流体冷却单元30c。在图7中示出的工具机10c具有与在图1至5中描述的工具机10a的描述基本上类似的构型,从而在图7中所示的工具机10c的构型方面可以至少基本上参考图1至5的描述。与图1至5中的工具机10a的区别在于,图7中所示的工具机10c的分离单元22c优选具有另一分离元件93c,该另一分离元件布置在流体冷却单元30c的主通道元件98c内部并且设置用于将流体流24c沿着主通道元件98c观察引导到圆形轨迹174c上以划分所述子流26c、28c。该另一分离元件93c构造为螺钉形成型件。该另一分离元件93c尤其在主通道元件98c内部和/或与主通道元件98c一起限界一流体引导通道,该流体引导通道从吸入口34c朝驱动单元16c的方向沿着一条曲线延伸,该曲线以恒定的斜率围绕假想的圆柱体的侧面延伸。尤其,该曲线在投影平面中形成所述圆形轨迹174c。工具机10c的输送单元90c包括输送元件92c,该输送元件与驱动单元16c的风扇一件式构成。该输送元件92c从流体冷却单元30c的吸入口34c观察布置在所述主通道元件98c、所述另一分离元件93c和所述区段单元16c后面。该输送元件92c设置用于将流体流24c通过吸入口34c吸入到工具机10c、尤其流体冷却单元30c中。该输送元件92c设置用于将流体流34c输送通过所述主通道元件98c和一通过该主通道元件98c和该另一分离元件93c限界的流体通道并且尤其在分离单元22c后面将流体流26c输送通过通道元件56c。所述分离单元22c的分离元件80c和所述流体冷却单元30c如此构成,以至于子流26c和另一子流28c在从所述另一分离元件93c排出之后被相互分开地引导。分离元件80c构造为漏斗,其中尤其所述另一子流28c沿着该分离元件80c的中轴146c(其尤其与所述另一分离元件93c和所述主通道元件98c的中轴同轴)引导并且将所述子流28c沿着分离元件80c的外壁148c导向。该分离元件80c至少部分地锥形地构成。该分离元件80c围绕中轴146c限界至少一个穿通引导件150c,该穿通引导件尤其设置用于引导所述另一子流28c尤其通过或进入所述驱动单元16c。输送元件92c设置用于与分离单元22c的分离元件80c一起将流体流24c分为子流26c、28c,其中尤其子流26c相对于所述另一分离元件93c的中轴具有的径向间距比所述另一子流28c大。所述另一分离元件93c沿着其中轴观察至少绝大部分被所述主通道元件98c包围。所述另一分离元件93c设置用于(尤其为了冷却电子单元18c)将流体在所述流体冷却元件66c的或所述主通道元件98c的限界流体通道72c的内壁152c上压缩。所述另一分离元件93c设置用于,尤其与流体冷却元件66c或主通道元件98c空心地构成的构型(尤其没有该另一分离元件93c)相比,增大该流体或该流体流24c通过流体冷却元件66c或主通道元件98c的流动持续时间。

52.分离单元22c或流体冷却单元30c包括过滤元件154c,该过滤元件设置用于改变、尤其降低流体流24c的异物密度。该过滤元件154c尤其直接地布置在流体冷却单元30c的吸入口34c处。该过滤元件154c、尤其该过滤元件154c的过滤面156c、至少部分地横向于流体冷却单元30c的主延伸方向54c布置。过滤面156c与流体冷却单元30c的主延伸方向54c在过

滤元件154c或吸入口34c的区域中形成一角度158c,该角度具有选自以下角度范围的值:尤其8

°

至82

°

、优选10

°

至50

°

并且特别优选15

°

至30

°

。由过滤面156c和流体冷却单元30c的主延伸方向54c形成的角度158c优选为至少基本上18

°

。过滤元件154c至少绝大部分锥形地构成。优选地,通过该过滤元件154c的构型可以实现该过滤元件154c在流体流24c中的小流动阻力。流体流24c在绕流或经流驱动单元16c之后借助于输送元件92c经由多个排出口42c、44c、46c从工具机10c输出。替换地可设想的是,过滤元件154c布置在分离元件80c上并且设置用于过滤、尤其降低另一子流28c在进入到驱动单元16c之前的异物密度。尤其,子流26c和另一子流28c在工具机10c、尤其壳体单元14c内部在穿流或经流驱动单元16c之后在流体冷却单元30c的另一通道元件160c中汇合。但是还可以设想的是,流体冷却单元30c如此构成,以至于子流26c和另一子流28c分离地从工具机10c排出。

53.可设想的是,输送单元90c具有构造为螺旋轮的另一输送元件,该另一输送元件尤其在图7中未示出,或者所述另一分离元件93c借助于驱动单元16c的驱动元件、尤其围绕其中轴可运动地构成。尤其该驱动元件设置用于驱动所述另一分离元件93c并且由此将流体流24c输送通过流体冷却单元30c、尤其主通道元件98c。

54.在图8中尤其以类似于图1的示图示出工具机10d的替换构型。该工具机10d具有电子装置17d、壳体单元14d和布置在该壳体单元14d内部的驱动单元16d。该工具机10d或该电子装置17d具有流体冷却单元30d,该流体冷却单元设置用于借助于至少两个子流26d、28d冷却该驱动单元16d。工具机10d或电子装置17d包括电子单元18d,其中所述流体冷却单元30d设置用于借助于流体或流体流24d冷却该电子单元18d。该电子单元18d至少绝大部分、尤其完全地布置在流体冷却单元30d的流体流动路径32d之外。在图8中示出的工具机10d具有与在图1至5中描述的工具机10a的描述基本上类似的构型,从而在图8中所示的工具机10d的构型方面可以至少基本上参考图1至5的描述。与图1至5中的工具机10a的区别在于,图8中所示的工具机10d优选不具有分离单元。流体冷却单元30d设置用于借助于吸入的流体流24d冷却电子单元18d和驱动单元16d,其中尤其驱动单元16d的冷却经由流体流24d沿着驱动单元16d的外壁84d的引导实现。流体冷却单元30d包括通道元件56d,该通道元件将流体流24d直接沿着且至少基本上平行于驱动单元16d的外壁84d引导。流体流24d经由输送单元90d输送通过工具机10d。该输送单元90d包括输送元件92d,该输送元件92d、尤其在流体技术上、从吸入口34d观察布置在驱动单元16d后面。流体冷却单元30d包括流体冷却元件66d,该流体冷却元件设置用于将热从电子单元18d导出至流体流24d。流体冷却元件66d与流体冷却单元30d的主通道元件98d一件式构成,其中尤其整个吸入的流体流24d在电子单元18d的近区域76d中延伸通过主通道元件98d和流体冷却元件66d。流体冷却单元30d包括转向元件162d,该转向元件尤其至少基本上锥形地构成。该转向元件162d流线型构成。该转向元件162d设置用于将流体流24d从主通道元件98d引导入通道元件56d,其中尤其该流体流24d被从主通道元件98d的中轴146d径向朝外引导。

55.在图9中示出工具机10e或电子装置17e的流体冷却单元30e的流体冷却元件66e的替换构型。图9中示出的工具机10e或电子装置17e具有与图1至5中描述的工具机10a或电子装置17a的描述至少基本上类似的构型,从而在图9中所示的工具机10e或电子装置17e的构型方面可以至少基本上参考图1至5的描述。与图1至5中的工具机10a或电子装置17a的区别在于,图9中所示的工具机10e或电子装置17e优选限界一流体通道72e,该流体通道具有带

角的横截面130e。由流体冷却元件66e限界的流体通道72e的横截面130e六角形地构成。流体冷却元件66e的最小壁厚164e尤其为至少0.5mm、优选至少1mm、优选至少1.5mm并且特别优选至少2mm,和/或至多10mm、优选至多6mm并且优选至多4mm。优选地,由流体冷却元件66e限界的流体通道72e的横截面130e的最大值为至少100mm2、优选至少200mm2、优选至少400mm2并且特别优选600mm2。尤其,工具机10e的电子单元18e构造为不具有密封单元。但是也可以设想流体冷却单元30e和/或电子单元18e的其他构型。

56.在图10中示出工具机10f或电子装置17f的其他替换构型,其中该工具机10f类似于图1以纵截面图示出。图10中示出的工具机10f具有与图8中描述的工具机10d的描述至少基本上类似的构型,从而在图10中所示的工具机10f的构型方面可以至少基本上参考图8的描述。与图8中的工具机10d的区别在于,图10中所示的工具机10f的壳体单元14f具有多于一个吸入口34f、36f以吸入流体或流体流24f以借助于流体冷却单元30f冷却电子单元18f和驱动单元16f。这些吸入口34f、36f设置用于将流体或流体流24f导入到流体冷却单元30f的主通道元件98f中。壳体单元14f和/或流体冷却单元30f限界十个吸入口34f、36f,其中这十个吸入口34f、36f中的四个吸入口34f布置在工具机10f、尤其壳体单元14f的至少基本上垂直于主通道元件98f的中轴166f或工具机10f的纵轴12f定向的外壁168f上。这十个吸入口34f、36f中的相应三个吸入口36f布置在工具机10f、尤其壳体单元14f的相互背离的外壁170f上,它们尤其至少基本上平行于主通道元件98f的中轴166f或工具机10f的纵轴12f定向。这十个吸入口34f、36f设置用于在工具机10f的背离该工具机10f的加工区域38f的一侧接收流体或流体流24f并且将该流体或流体流尤其在穿流所述流体冷却单元30f的流体冷却元件66f之前在主通道元件98f中集束。但是也可以设想壳体单元14f和/或流体冷却单元30f的其他构型,尤其具有不同于十个的数量的吸入口34f、36f。可设想的是,在吸入口34f、36f处、尤其分别地、安置过滤元件以降低吸入的流体流24f中的异物密度。

57.在图11中示出工具机10g或电子装置17g的另一其他替换构型,其中该工具机10g类似于图1以纵截面图示出。图11中示出的工具机10g具有与图8中描述的工具机10d的描述至少基本上类似的构型,从而在图11中所示的工具机10g的构型方面可以至少基本上参考图8的描述。与图8中的工具机10d的区别在于,图11中所示的工具机10g的壳体单元14g具有多于一个吸入口36g以吸入流体或流体流24g以借助于流体冷却单元30g冷却电子单元18g和驱动单元16g。这些吸入口36g设置用于将流体或流体流24g导入到流体冷却单元30g的主通道元件98g中。壳体单元14g和/或流体冷却单元30g限界六个吸入口36g,其中这六个吸入口36g中的分别三个吸入口36g布置在工具机10g、尤其壳体单元14g的相互背离的外壁170g上,它们尤其至少基本上平行于主通道元件98g的中轴166g或工具机10g的纵轴12g定向。这六个吸入口36g设置用于在工具机10g的背离该工具机10g的加工区域38g的一侧接收流体或流体流24g并且将该流体或流体流尤其在穿流所述流体冷却单元30g的流体冷却元件66g之前在主通道元件98g中集束。该工具机10g构造为蓄电池驱动的工具机。在该工具机10g、尤其壳体单元14g的至少基本上垂直于主通道元件98g的中轴166g或工具机10g的纵轴12g定向的外壁168g上固定有蓄电池组172g。这些吸入口36g背离该蓄电池组172g定向。但是也可以设想壳体单元14g和/或流体冷却单元30g的其他构型,尤其具有不同于六个的数量的吸入口36g。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。