用于以可变凹口角度切割的可自动调节的系统

背景技术:

1.在加工需要折叠的较厚材料(例如塑料或纸槽纹芯板(单壁、双壁和三壁),比如瓦楞纸板、纸或塑料蜂窝板、泡沫板、弹性印刷制板(flexographic clich

é

s)、实心纸板和展示板)的过程中,可以使用能够在材料中产生倾斜切口的特殊刀具组件。例如,如图1所描绘的,单壁槽纹芯板(例如,瓦楞纸板)100包括设置在衬里110、120之间的槽纹130。用倾斜刀片从底部衬里110正上方的两个相反方向执行两次切割,将在切割部分被移除之后在材料中产生v形槽140,也称为v形凹口或v形切口。因此,通过切割两条45

°

线,可以在最终产品中实现90

°

折叠。

2.商用切割系统,比如esko kongsberg c系列系统,其细节通过引用结合于此,被配置为在刀具与基材之间的相对运动期间切割基材。这种系统可以包括可选的v形凹口刀具组件,每个刀具组件被配置为以特定角度(例如,15

°

、22,5

°

、30

°

和45

°

)切割。因此,前述刀具允许使用者形成对应的(例如30

°

、45

°

、60

°

和90

°

角)。然而,如果在一项工作中需要多于一个角度,操作者必须暂停生产,并手动将适配器从一个角度改变到另一角度。另外,可用的角度通常是预定的,不能任意选择。

3.因此,需要一种改进的切割系统,其切割角度灵活性更大和/或更容易/更快地从一种切割类型或切割角度改变到另一种切割类型或切割角度。

技术实现要素:

4.本发明的一个方面包括一种刀具组件,该刀具组件用于在刀具与基材之间的相对运动期间切割基材。组件包括刀具,该刀具具有刀具刀片和附接到刀具固持器上的近侧刀具轴。刀具固持器可围绕垂直于基材的第一轴线旋转,以限定切割方向角度。刀具固持器还被配置为使刀具刀片围绕垂直于第一轴线的第二轴线旋转以相对于第一轴线形成凹口角度。凹口角度优选地在角度范围内可无限调节,比如关于第一轴线从-60度到 60度对称。刀具组件优选地在垂直于基材的z方向上是可调节的。刀具固持器还可以可选地被配置为使刀具刀片围绕垂直于由刀具刀片限定的平面的第三轴线旋转,围绕第三轴线的旋转将刀具刀片相对于基材的攻角调节到期望的范围内。

5.切割系统可以包括如本文中所描述的刀具组件和控制系统,该切割系统具有用于引起刀具组件与基材之间相对运动的装置,该控制系统用于控制相对运动的方向、切割方向角度和凹口角度。控制系统可以是可编程的,以相对于基材的厚度定位刀具刀片的远端,可操作以从基材的顶表面到底表面完全穿透或不完全穿透基材的厚度并形成零凹口角度和非零凹口角度,包括以非零凹口角度执行多次切割操作,从而在基材中形成不完全穿透基材的v形凹口。控制系统可以被配置为允许选择距基材的顶表面期望距离的刀具角度枢轴点作为与刀具相关的运动学的不变参考点,第二和第三旋转轴线在刀具角度枢轴点处相交。枢轴点可以在包括位于基材的顶表面上的至少第一点和位于基材的底表面上的至少第二点的范围内选择,使得基材中相对于参考点的切割线与刀具凹口角度无关。

6.在一些实施例中,控制系统还可以被配置为基于2d设计文件中的信息来控制刀具

组件的操作,包括基于2d设计文件中的线的位置来选择刀具组件的切割方向角度和相对运动方向,并且基于2d设计文件中的线特性(比如线类型、线颜色或线宽度)来选择凹口角度、攻角或其组合的值。一个或多个2d设计文件线特性可以与自定义角度值相关联,并且可以为多个常用值(例如,0

°

、15

°

、22,5

°

、30

°

和45

°

)预定义其他线特性。

7.在其他实施例中,控制系统可以被配置为基于3d设计文件中的信息来控制刀具组件的操作,其中,切割方向角度、相对运动方向和凹口角度是从3d设计文件中定义的3d切割形状得出的,并且攻角由3d设计文件中表示的切割表面特性来定义。

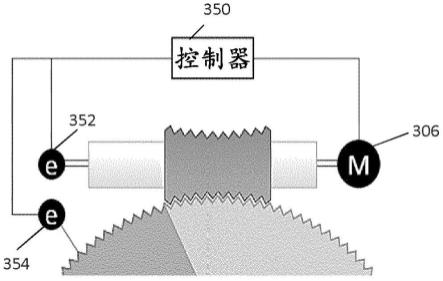

8.在一种配置中,固持器包括蜗轮组件,该蜗轮组件包括蜗杆驱动器,该蜗杆驱动器附接到马达和蜗轮的圆周部分。刀具轴的近端附接到蜗轮的圆周部分,使得蜗杆驱动器的预定旋转提供了凹口角度的对应调节。

9.在另一种配置中,刀具轴上的第一相对近侧连接点连接到第一线性致动器的可线性移动部分,并且位于刀具轴上的第一连接点与远端之间的第二中间连接点连接到第二线性致动器的可线性移动部分。第一线性致动器和第二线性致动器配合以提供凹口角度的可调节性,同时保持刀片的第二可竖直平移旋转轴线沿着第一轴线。第一线性致动器和第二线性致动器中的每一个可以包括线性马达、滚珠丝杠装置或压电装置。

10.本发明的一方面包括一种用于切割基材的方法。该方法包括提供具有可调节刀具组件的切割系统,该可调节刀具组件包括刀具刀片,该刀具刀片具有远侧刀具刀片和附接到刀具固持器上的近侧刀具轴。刀具固持器(i)可围绕垂直于基材的第一轴线旋转以限定切割方向角度,(ii)被配置为使刀具刀片围绕垂直于第一轴线的第二轴线旋转以相对于第一轴线形成凹口角度,其中,凹口角度在角度范围内是可无限调节的,(iii)在垂直于基材的z方向上是可调节的,以及(iv)可选地,被配置为使刀具刀片围绕垂直于由刀具刀片限定的平面的第三轴线旋转,其中,围绕第三轴线的旋转将刀具刀片相对于基材的攻角调节到期望的范围内。该方法包括引起刀具组件与基材之间的相对运动,包括自动控制相对运动方向、切割方向角度和凹口角度。自动控制该凹口角度包括使用可调节刀具组件将凹口角度从第一凹口角度自动改变到第二凹口角度。该方法可以包括:切割系统的计算机处理器从设计文件中读取信息,并且基于设计文件中的信息来控制刀具组件的操作以及刀具组件与基材之间的相对运动。

11.在设计文件是2d设计文件的实施例中,计算机处理器可以基于2d设计文件中的线的位置来选择切割方向角度和刀具组件的相对运动方向,并且基于2d设计文件中的线特性来选择凹口角度和攻角的值。在设计文件是3d设计文件的实施例中,计算机处理器可以基于如3d设计文件中定义的3d切割形状来选择切割方向角度、相对运动方向和凹口角度,并且基于3d设计文件中表示的切割表面特性来选择攻角。

12.本发明的又另一方面包括编码有指令的非暂时性计算机可读介质,这些指令实施在计算机处理器可读的设计文件中,用于控制切割系统的控制系统。切割系统包括可调节刀具组件,该可调节刀具组件包括刀具,该刀具具有远侧刀具刀片和附接到刀具固持器上的近侧刀具轴,该刀具固持器(i)可围绕垂直于基材的第一轴线旋转以限定切割方向角度,(ii)被配置为使刀具刀片围绕垂直于第一轴线的第二轴线旋转以相对于第一轴线形成凹口角度,其中,该凹口角度在角度范围内是可无限调节的,(iii)在垂直于基材的z方向上是可调节的,以及(iv)可选地,被配置为使刀具刀片围绕垂直于由刀具刀片限定的平面的第

三轴线旋转,其中,围绕第三轴线的旋转将刀具刀片相对于基材的攻角调节到期望的范围内。切割系统还包括用于引起刀具组件与基材之间的相对运动的装置,包括自动控制相对运动方向、切割方向角度和凹口角度。这些指令包括用于基于设计文件中的信息来控制刀具组件的操作以及刀具组件与基材之间的相对运动的指令,包括用于使控制系统使用可调节刀具组件自动地将凹口角度从第一凹口角度改变到第二凹口角度的指令。

13.在设计文件是包括对应于多条线的指令的2d设计文件的实施例中,每条线具有一个或多个线特性,其中至少一个线特性对应于凹口角度的选定值,至少一个线特性对应于攻角、或以上的组合。线特性选自由线类型、线颜色和线宽度组成的组。一个或多个线特性可以与自定义角度值相关联,并且可以为多个常用值预定义多个其他线特性。在设计文件是3d设计文件的实施例中,切割方向角度、相对运动方向和凹口角度可以由3d设计文件中定义的3d切割形状来表示,并且攻角可以由3d设计文件中表示的切割表面特性来定义。

14.本发明的又一方面包括一种用于创建由切割系统处理的设计文件的方法。该方法包括创建实施由计算机处理器可读的指令的设计文件,这些指令用于控制切割系统的控制系统。切割系统具有可调节刀具组件,该可调节刀具组件包括刀具,该刀具具有远侧刀具刀片和附接到刀具固持器上的近侧刀具轴,该刀具固持器(i)可围绕垂直于基材的第一轴线旋转以限定切割方向角度,(ii)被配置为使刀具刀片围绕垂直于第一轴线的第二轴线旋转以相对于第一轴线形成凹口角度,其中,该凹口角度在角度范围内是可无限调节的,(iii)在垂直于基材的z方向上是可调节的,以及(iv)可选地,被配置为使刀具刀片围绕垂直于由刀具刀片限定的平面的第三轴线旋转,其中,围绕第三轴线的旋转将刀具刀片相对于基材的攻角调节到期望的范围内。切割系统进一步包括用于引起刀具组件与基材之间的相对运动的装置,包括自动控制相对运动方向、切割方向角度和凹口角度。这些指令包括用于基于设计文件中的信息来控制刀具组件的操作以及刀具组件与基材之间的相对运动的指令,包括用于使控制系统使用可调节刀具组件自动地将凹口角度从第一凹口角度改变到第二凹口角度的指令。在设计文件是包括对应于多条线的指令的2d设计文件的实施例中,每条线可以具有一个或多个线特性,其中,至少一个线特性对应于凹口角度的选定值,至少一个线特性对应于攻角、或以上的组合。在设计文件是3d设计文件的实施例中,切割方向角度、相对运动方向和凹口角度可以由3d设计文件中定义的3d切割形状来表示,并且攻角可以由3d设计文件中表示的切割表面特性来定义。

附图说明

15.图1是示意性地描绘具有v形凹口的基材的截面图。

16.图2a是示意性地描绘用于切割基材的示例性刀具刀片的立体图。

17.图2b是示意性地描绘图2a的示例性刀具刀片的俯视图,该刀具刀片具有围绕轴线c的可调节的切割方向角度。

18.图2c是示意性地描绘图2a的示例性刀具刀片的前视图,该刀具刀片具有围绕轴线a的可调节的凹口角度。

19.图2d是示意性地描绘图2a的示例性刀具刀片的侧视图,该刀具刀片具有围绕轴线b的可调节的攻角。

20.图3a是示意性地描绘用于提供可自动调节的凹口角度的示例性机构的前视图。

21.图3b是用于图3a的示例性机构的示例性控制系统的示意图。

22.图3c是示意性地描绘用于提供可自动调节的凹口角度的另一示例性机构的前视图。

23.图4是示意性地描绘用于提供可自动调节的凹口角度的另一示例性机构的前视图。

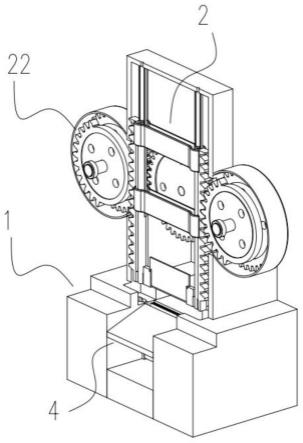

24.图5是示例性切割系统的立体示意图。

25.图6是描绘使用本文所描述的示例性切割系统的示例性工作流程的步骤的示意性流程图。

26.图7是安装在滑架上的示例性工具的立体示意图。

27.图8是安装在图7中所描绘的示例性z形推车上的工具的立体示意侧视图,示出了机械系统的附加元件。

28.图9a是图8的示例性z形推车的立体示意图。

29.图9b是位于图9a的z形推车后面的示例性平移系统的立体示意图。

30.图10a是图7中所描绘的示例性工具的独立立体示意图。

31.图10b是图10a中所描绘的示例性工具的立体示意图,其中壳体被移除。

32.图10c是图10b中所描绘的示例性工具从前侧看到的立体示意图,其中移除了附加元件以示出机械系统的元件。

33.图11a是图7所描绘的示例性工具的独立立体示意侧视图,示出了用于改变攻角的机构。

34.图11b是图11a中所描绘的示例性工具的放大立体示意侧视图,其中该工具的一部分被切除,以示出用于改变攻角的示例性机构。

35.图11c是图11b的用于改变攻角的机构的示意性侧视图,示出了第一攻角。

36.图11d是图11c的用于改变攻角的机构的示意性侧视图,示出了第二攻角。

37.图12a是2d设计的示意图,其中线特征用于提供凹口角度信息,描绘了每个虚线格式表示不同凹口角度的实施例。

38.图12b是2d设计的示意图,其中线特征用于提供凹口角度信息,描绘了每个线厚度表示不同凹口角度的实施例。

39.图12c是2d设计的示意图,其中线特征用于提供凹口角度信息,描绘了每种线颜色表示不同凹口角度的实施例。

40.图12d是3d设计的示意图,其中切割形状信息提供凹口角度信息,包括切割表面的颜色映射到凹口角度的实施例。

具体实施方式

41.图2a至图2d示意性地描绘了示例性刀具工具,该刀具工具被配置为改变刀具刀片围绕轴线a、b和c的角度。围绕(垂直于被加工材料的)轴线c的旋转给出了横向切割方向。因此,如图2b的俯视图所示,当系统在第一路径上沿箭头x1的方向(其改变成沿箭头x2的方向)移动刀具时,刀具围绕轴线c旋转,使得刀具刀片的尖端指向行进方向定向。轴线a平行于刀具的水平/横向运动矢量,给出了刀具倾角,在本文中称为“凹口角度”。轴线b垂直于由刀具刀片限定的平面,给出了刀具刀刃与被切割材料之间的角度,在本文中被称为“攻角

(angle of attack)”或“迎角(attack angle)”。

42.在示例性实施例中,刀具刀片优选地被配置为围绕轴线c旋转到任何角度位置,以在切割方向上实现最大的灵活性。系统优选地被配置为允许刀具刀片的凹口角度在围绕轴线a的范围内无限变化,例如 /-60

°

,包括0

°

(竖直)角度,从而使得刀具刀片既适合倾斜切割又适合垂直/直线切割。枢轴点p(至少轴线a和b在此相交)优选地距刀具刀片的远端头一定距离h,通常是被加工材料的厚度t的一半。这样的配置平衡了材料围绕c轴施加在刀具刀片上的反作用力f1、f2,使得反作用力的力矩优选地为零,这提高了切割的品质/直线度。轴线c也可以与枢轴点重合,或者可以位于刀具刀片平面上的另一位置。如本文中进一步描述的,用于控制凹口角度的控制系统可以被配置为允许选择距基材顶表面期望距离的刀具角度枢轴点作为与刀具相关的运动学的不变参考点。在优选实施例中,枢轴点可以在包括位于基材的顶表面上的至少第一点和位于基材的底表面上的至少第二点的范围内选择,使得基材中相对于枢轴点的切割线与刀具凹口角度无关。图3a中描绘了p的这样的位置。

43.现在参考图3a和图3b,示出了用于调节刀片凹口角度的第一示例性机构。在此实施例中,部分蜗轮传动装置300包括与部分蜗轮304相互啮合的蜗杆驱动器302,刀具刀片固持器308安装在该部分蜗轮上。这种齿轮机构的自锁特性使得由切割材料施加在刀具刀片上的、引起刀片凹口角度意外变化的潜在力最小化。可以分别使用编码器352、354来检测蜗杆驱动器和蜗轮的位置,这些编码器连接到控制器350并被配置为向该控制器提供反馈。编码器可以是绝对编码器或相对编码器,并且可以包括光学、磁性、电感式或电容式位置传感器。联接到轴307上的马达306可以直接或经由齿轮箱/减速器、皮带或其他传动机构来驱动轴307,蜗杆驱动器齿轮302安装在该轴上。蜗杆驱动器的预定旋转提供凹口角度的对应调节。当调节刀片的角度时,刀片的远端(端头)307在两个方向(即,dz(垂直)和dy(横向))上偏移,在控制系统中通过相应地改变刀具组件相对于基材的位置来计算和补偿这些偏移。因此,刀具组件也优选地在垂直于基材的z方向上可调节,如本文进一步描述的。如所描绘的,刀具轴308被示出处于零凹口角度的第一位置和非零凹口角度的第二位置。刀具轴308具有附接到部分蜗轮的近侧部分309。蜗杆驱动器和部分蜗轮可以位于壳体中,如本文进一步描绘和描述的。

44.优选地,系统可实现的凹口角度范围包括对称范围(例如,相对于第一位置-60度至 60度)。

45.相应地,图3a中所描绘的蜗轮的圆周部分仅仅是示意性表示,并不旨在描绘整个部分蜗轮或者基材与部分蜗轮之间的代表性间距。在优选的布置中,刀具轴安装在部分蜗轮的中心,并且蜗轮的尺寸和与基材的间距被设置成允许将轮从-60度移动到 60度所需的全部120度运动范围,而轮的相反端不与基材接触。

46.尽管在图3a和图3b中描绘为包络(或二次包络)蜗杆驱动器302和部分蜗轮304,但是本发明不限于任何特定的实施方式。例如,如图3c中所描绘的,在替代性实施例中,蜗杆驱动器机构可以包括非包络蜗杆驱动器362,并且蜗轮可以包括全部360度齿轮364,其中刀具轴368在与轮的旋转轴线对准的枢轴点p1处连接到轮364。值得注意的是,在此实施例中,枢轴点p1位于材料表面的正上方。虽然结合如图3a和图3b中所描绘的枢轴点位于相对较低位置的实施例,枢轴点的这种位置增加了刀具刀片上的力,并且不提供可以用作与刀具相关的运动学的不变参考点的静态枢轴点,但是这种布置具有允许蜗轮使用标准轴承的优

点。

47.现在参考图4,描绘了用于调节示例性刀具刀片的旋转枢轴点p的另一示例性机构400,这也最小化了切割材料时由不相等的反作用力产生的力矩的影响。机构400包括两个平行的线性引导元件402、404,在这些引导元件上,相应的滑架412、414连接到刀具轴408。滑架412、414的相应的线性位置被协调以改变刀片的角度,从而提供凹口角度的可调节性,同时还竖直地平移刀片的枢轴点p以与旋转轴线c重合。滑架412连接到刀具轴上的第一相对近侧连接点,而滑架414连接到位于第一连接点与刀具刀片的远端407之间的第二中间连接点。

48.如所描绘的,刀具轴408被示出处于零凹口角度的第一位置和非零凹口角度的第二位置。同样,对于在基材450的厚度t中具有期望深度的切割,要切割的基材示出为处于与刀具轴的第一位置相对应的第一相对高度和与刀具轴的第二位置相对应的第二相对高度。滑架可以由本领域已知的任何类型的致动器驱动(例如,线性马达、由马达操作的滚珠丝杠装置(未示出)或压电装置)。电动致动器可以包括两个马达(每个线性引导元件一个马达)或者单个马达以及两个致动器之间的特定齿轮装置。致动器可以由控制器420基于来自编码器422、424的关于每个滑架412、414的位置的反馈来控制。

49.图4旨在仅提供该机构的示意图。优选地,系统可实现的凹口角度范围包括对称范围(例如,相对于第一位置的-60度至 60度)。相应地,线性引导元件优选地在第一位置的左侧和右侧对称地延伸,以提供全范围的运动。

50.在一个实施例中,刀具攻角(即,围绕轴线b的旋转)可以利用被配置为使刀具固持器在期望的范围内无限地旋转的致动器机构来实施,或者通过在刀具固持器中设置能够将刀具刀片手动调节/安装在一组可能的离散位置之一的特征来实施。

51.在优选实施例中,可以使用嵌入设计文件内的信息来定义刀具机构的期望角度。在图12a至图12c中所描绘的示例性实施例中,可以使用2d设计文件的任何线特性来表示角度,包括但不限于线类型(例如,如图12a中所描绘的虚线类型,表示凹口角度)、线厚度(例如,如图12b中所描绘的,表示迎角)、线颜色(例如,如图12c中所描绘,表示凹口角度),其中每个线特性与给定角度相关联。前述内容仅是示例,并不旨在以任何方式进行限制。常用的角度可以具有预设的信息描述符,而另一种线特性(例如,图12a中的点划线格式,图12c中的绿线颜色)可以用于自定义角度,其中在与工具操作者的对话框中或者在用户定义的表中设置期望的角度。

52.期望的角度也可以从嵌入在3d cad设计文件中的信息中得出,其中3d形状被转换成期望的切割方向和凹口角度,比如图12d中所描绘。攻角可以与切割表面特性(比如但不限于如图12d中所描绘的切割表面颜色(例如,数字))相关联,该切割表面特性由用户在作业设置对话框中映射到期望的迎角。因此,例如,表面1200的颜色可以表示第一迎角,而表面1202的颜色可以表示第二迎角。如权利要求12d所述,术语“凹口角度”通常指凹口一半与竖直方向的角度。因此,例如,由(与水平或竖直方向)倾斜成45度角的相反切割形成的45度凹口角度产生具有90度内角的凹口。由与竖直方向成30度(与水平方向成60度)的相反切割形成的30度凹口角度产生具有60度内角的凹口。“贯穿切口”是指完全穿透被切割的基材的厚度的切口,而v形凹口穿透的厚度小于整个厚度。如本文中描述的凹口角度设置和机构可以用于产生贯穿切口或v形凹口而没有限制。

53.所披露的系统的应用包括利用垂直于材料表面或相对于垂直方向倾斜的高速贯穿切割,比如用于将产品与废物分开。倾斜切割可以用于设计/美学目的,例如用于“画框”。自动工具也可以用于进行折叠,比如通过进行两个倾斜的部分(即,不完全穿透材料)切割(在材料中形成v形痕迹)来促进较厚的纸和塑料基材料的折叠。与现有技术的装置相比,所披露的装置的优点在于,相同的自动工具适用于所有上述应用,而不需要任何操作者干预。

54.如图6中所描绘的,用于切割基材的示例性方法可以包括以下应用工作流程。在步骤700中,创建2d或3d设计文件,该设计文件包含关于要切割的每条线的信息,包括在每条线上使用什么工具(用于切割的刀具刀片、用于形成折痕的折痕轮等)以及切割时利用自动工具切割每条线的相关刀具角度。在步骤710中,设计文件然后被连接到切割机器的控制器的处理器读取,处理器用软件编程,该软件包括用于解释设计文件信息并将设计文件信息转化成控制器可读的语言的指令,包括将切口的几何形状转化成工具坐标。利用不同工具和/或利用自动工具以不同角度转换的线可以在设计文件中的单独转换层中表示。基于预定义的设置和设计文件信息,机器软件可以自动为每个层指配对应的工具配置。在步骤720中,机器操作者开始生产,使机器在安装的工具之间自动选择以转换指配的层,并自动调节自动工具的角度以转换不同的刀具切割层。

55.现在参考图5,示出了示例性切割系统600。系统600包括:基座602,该基座用于接收要切割的基材;门架604,该门架被配置为在x方向上沿着导轨608来回移动;以及滑架或推车上的切割工具630(在图5中示意性地表示为立方体,但是在本文中在其他附图中进一步详细描述),该切割工具被配置为在y方向上在支架上来回移动。用于提供基材与切割工具之间的相对运动的系统可以包括本领域已知的任何配置,而不限于附图中所示的配置。示例性控制系统620可以包括一体的计算机处理器和计算机存储器、用户接口622和显示器624。计算机处理器被配置为读取嵌入在位于计算机存储器中的设计文件中的信息,并将嵌入的信息转换成用于操作切割系统的命令。控制系统可以包括一个或多个定位器606,该一个或多个定位器用于沿着导轨608将门架移动到沿着x轴的期望位置,一个或多个定位器嵌入切割工具630中,用于将其上安装有切割工具的滑架移动到门架y轴上的期望位置。用于控制门架和切割工具滑架的x-y运动的示例性机构在本领域中是众所周知的,在此不再进一步详述。控制系统进一步包括如本文参考图3b或图4中所描述的机构所描述的用于控制刀具角度的控制器和编码器。切割工具可以无线地或通过物理连接件(比如柔性导管610)有线地连接到控制系统,该柔性导管也可以连接到用于为如本文所描述的切割工具的所有自动功能供电的电源(未示出)。

56.图7和图8更详细地描绘了示例性工具系统630。切割工具730安装在z形推车735和滑架740上,该z形推车被配置为在z方向上来回移动,该滑架被配置为在y方向上沿导轨745来回移动。马达850使轴852转动,该轴上安装有皮带轮854,该皮带轮被配置为驱动正时皮带856。壳体760遮盖各种内部部件,这将在下文中更详细地讨论。如图7和图8中所描绘,用于调节刀片的凹口角度的机构770在结构上类似于图3a和图3b中所描绘的机构,如参考图10a至图10c更详细讨论的。在图8中描绘了参考图11a至图11d更详细讨论的用于调节迎角的机构870。z形推车(z-wagon)735被配置为沿着z方向来回移动,如对应的箭头所描绘。

57.图9a和图9b描绘了用于驱动z形推车735的机构的附加零件。z形推车安装板902附接到滑动架904,该滑动架可以包括滚柱丝杠组件,通过该滚柱丝杠组件,正时皮带856的移

动使连接到滚柱丝杠轴906的正时齿轮858旋转。滚柱丝杠轴906上的阳螺纹(未示出)与滑动架904内的阴螺纹啮合,将滚柱丝杠轴的旋转转换成滑动架在z方向上的移动。比如利用螺栓908将板902紧固到滑动架904上。板902还具有位于导轨914上的后引导件912,以保持板902的正确取向并提供平滑的移动。本发明不限于用于提供z形推车移动的任何特定机构;相应地,本文中所描绘的机构仅仅是一个可能的示例。

58.图10a至图10c更详细地描绘了用于调节切割角度和凹口角度的示例性机构。壳体760安装在框架1000上。框架上安装有用于调节切割角度旋转的机构,如图10b中更详细描绘的。用于调节切割角度旋转的机构包括马达1002,该马达使其上安装有皮带轮1004的轴转动,从而使连接到正时齿轮1008的正时皮带1006转动,从而使切割角度轴1010转动。比如霍尔传感器等传感器1012用于发送套环1014相对于传感器的位置,该传感器通过在每次机器启动时检测工具经过霍尔传感器的中性取向来校准定位系统。如图10c所描绘的,比如滚珠轴承等轴承1050支撑切割角度轴1010并且与框架1000上的轴承座连接。轴1010可以被外壳1011遮盖。因此,前述示例性机构可以用于将刀片1016沿切割角度旋转轴线(caa)定位在任何切割角度取向,但是该机构不限于任何特定的实施例。

59.如图10c中更详细所示,凹口角度机构可以包括马达1030,该马达经由皮带轮1034、正时皮带1036和正时齿轮1038连接到蜗杆驱动器1032。蜗杆驱动器1032的螺纹与蜗轮1040的齿相互啮合,使得蜗杆驱动器的旋转使蜗轮定位并允许刀片1016沿着凹口角度旋转轴线(naa)移动。终点止动传感器1044可以设置在蜗轮的相反侧,以防止蜗轮在任一方向上过度延伸。蜗轮1040可以包括在齿轮的相反侧上包括半圆形导轨1041的几何形状,这些导轨沿着由半圆形嵌件1060所限定的轨道延伸,这些半圆形嵌件由相反侧上的蜗轮壳体板1070固持在适当位置并由螺栓1062固定。因此,前述示例性机构可以用于将刀片1016沿旋转轴线naa定位在任何凹口角度取向,但是该机构不限于任何特定实施例。在如图3c中所描绘的设置了完整的蜗轮的实施例中,标准滚珠轴承(未示出)可以设置在壳体板1070之间(或者仅附接到单个壳体板)以接纳轴366,蜗轮364安装在该轴上。

60.图11a至图11d中更详细地示出了示例性攻角调节机构。如图11b最佳所描绘的,蜗轮1040可以具有中央孔1110(其可通过将两件式构造中的半圆柱形凹槽配合而形成),马达(未示出)安装在该中央孔中,以驱动小齿轮1102,该小齿轮驱动与刀片1060连接的攻角齿条1104。因此,运动小齿轮1102与齿条1104沿着攻角旋转轴线(aaa)设置攻角。将小齿轮与齿条定位在如图11c所示的第一位置可以提供中性攻角,其中倾斜的刀刃以相对于水平方向的刀刃角度β与要切割的基材1100相遇。如图11d所示将小齿轮与齿条定位在第二位置可以提供攻角,该攻角在倾斜的刀刃与基材的表面之间形成比角度β更尖锐的角度β'。可以选择中性位置,使得攻角可以在更大的锐角与更小的锐角之间变化。尽管描绘了特定的刀片角度,但是刀片角度不限于任何特定的角度。尽管用齿条与小齿轮机构来描绘,但是用于改变攻角的机构不限于任何特定的机构。其他机构可以包括例如压电线性致动器,该压电线性致动器使用的空间可以比齿条与小齿轮实施例使用更小。其他实施例可以具有不可调节的或者仅能手动调节的攻角。虽然示出为在齿条与小齿轮中实施的角度范围内可无限调节的攻角,但是该角度可以仅在更有限的一组离散角度中可调节,比如通过利用具有第二刀刃角度的刀片手动地替换具有第一刀刃角度的第一刀片。

61.尽管本文所描述的示例性系统用于提供可自动调节的凹口角度,但是本发明不限

于所示的机构,并且可以使用本领域已知的用于产生本文所述的功能的元件的任何组合来实施。

62.本发明的方面包括提供若干益处的特征,这些益处包括:

63.·

允许切割0

°

与60

°

之间的任意角度(例如,为五边形盒产生72

°

凹口的36

°

切割角度,从而允许设计者有更多的创造性自由;

64.·

根据作业设置自动调节角度,从而允许操作员有更高的生产率;以及

65.·

更换振荡刀具以用于0

°

直线切割,由于能够以更高的速度切割,进一步提高了生产率。

66.尽管在此参考具体实施例对本发明进行了说明和描述,但是本发明并不旨在限于所示的细节。而是,在权利要求的等同范围内并且在不背离本发明的情况下,可以对细节进行各种修改。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。