一种tic颗粒增强高熵合金耐磨涂层及其制备方法

技术领域

1.本发明属于金属增材制造技术领域,具体涉及一种tic颗粒增强高熵合金耐磨涂层及其制备方法。

背景技术:

2.全世界每年由于磨损导致大量钢铁材料被消耗,造成了极大的资源浪费以及巨大的经济损失,因此,提高材料表面的耐磨性能显得尤为重要。近年来高熵合金涂层概念的提出给广大学者们提供了新的思路,它突破了传统合金只包含一种主元素的设计理念。高熵合金涂层凭借其优异的硬度、耐磨和耐高温等性能在航空航天、生物医学、核工程以及冶金工程等领域具备非常广阔的应用前景。

3.目前大多数高熵合金涂层都是通过物理气相沉积、磁控溅射和激光熔覆制备的,但由于沉积效率低、残余应力高、稀释度高、成本高等原因,高熵合金涂层的制备和工业应用受到了限制。例如,中国专利(授权公告号为cn112030161b)提出“一种用于激光熔覆的高熵合金粉末及其使用方法”,将cocrfemnni高熵合金粉末与不同含量纳米c粉末混合均匀后,利用激光熔覆技术得到具有良好的宏观形貌与较高的硬度的涂层。与上述涂层制备技术相比,大气等离子喷涂技术具有火焰温度高、能量集中、结合强度高、稀释度低、沉积效率高以及成本低等优点。

4.另一方面,多主元高熵合金中的元素种类、元素含量和粒度不同,会使其性能和结构产生很大差异。al、mo、ti等元素原子半径很大,加入到合金之中会产生严重的晶格畸变,阻碍位错运动,从而提高材料的强度和硬度,而且添加这些元素有利于形成体心立方固溶体。ni、cu、co等元素的添加有利于形成面心立方固溶体,通过添加ni元素可以显著提高合金的抗氧化能力和耐蚀性,添加cu元素会造成晶间偏析,生成综合力学性能优异的纳米相,co元素可以使枝晶间发生粘结,从而提高了合金的韧塑性。而cr和b元素在高温下可形成crb强化相,进一步提高涂层的耐磨性和硬度。例如,中国专利(授权公告号为cn111411319b)提出一种等离子熔覆制备氮化物增强高熵合金涂层的方法,将一定比例的由ni-cr-b-si、co-cr-b-si、cu、al、ti组成的混合粉,利用等离子熔覆技术制备了高熵合金涂层。

技术实现要素:

5.本发明的目的是针对现有的问题,提供了一种tic颗粒增强高熵合金耐磨涂层及其制备方法。

6.本发明是通过以下技术方案实现的:

7.一种tic颗粒增强高熵合金耐磨涂层的制备方法,包括以下步骤:

8.(1)称取tic陶瓷颗粒和高熵合金粉末,将tic陶瓷颗粒与高熵合金粉末进行球磨,实现机械合金化;经过机械合金化之后,喷涂粉末呈近似等轴状,流动性良好,粒径在5μm-50μm之间,且内部组织致密,各元素分布较为均匀;

9.(2)对混合粉末进行烘干处理;

10.(3)利用超声波清洗仪对待喷涂的金属基体表面进行清洗;

11.(4)对金属基体表面进行喷砂粗化处理;基体表面经过喷砂粗化处理后,能与涂层组织更好地结合;

12.(5)使用大气等离子喷涂装置将球磨后的粉末熔覆在金属基体表面;大气等离子喷涂过程中火焰温度很高,能熔化不同种类的合金粉末,虽然等离子弧中心温度非常高,但是会在到达基体表面时降低至200℃,因此不会改变其组织结构;

13.(6)停止喷出火焰,持续向金属基体吹送保护气体,直至涂层完全冷却至室温,获得tic颗粒增强高熵合金耐磨涂层。

14.进一步地,步骤(1)中所述的tic陶瓷颗粒占高熵合金粉末和陶瓷颗粒两者重量之和的比例为5~30%。

15.进一步地,步骤(1)中所述的研磨是采用行星球磨机完成对粉末的机械合金化处理,球磨机转速设置为250~300rpm,球磨时间设置为10~15h,球料比为2~3。

16.进一步地,步骤(1)中所述的高熵合金粉末中各个组元化学成分含量如下:al 8~12%、co 19~23%、cr 17~20%、fe 18~22%、ni 20~22%、si 9~13%以及b1.2~2%;tic颗粒粒径为10~50μm,单质粉末粒径为50~100μm。

17.进一步地,步骤(2)中利用烘箱对机械合金化后的粉末进行烘干处理,烘干温度不得超过200℃,时间不得超过3h。

18.进一步地,步骤(3)中所述的清洗方式为超声波清洗,时间为10~15min,清洗干净后立即烘干。

19.进一步地,步骤(4)中所述的喷砂粗化处理,所选用介质为16#白刚玉砂,并以0.5~0.8mpa的压缩空气压力喷射15~20s。

20.进一步地,步骤(5)中所述的使用大气等离子喷涂装置将合金粉末熔覆在基体表面,喷涂功率为45kw,喷涂距离为100~150mm,送粉器转速为0.8~1rpm。

21.进一步地,步骤(6)中选用氩气作为主气和送粉气,氮气作为辅助气体,主气气压60psi,送粉气压40psi,喷枪的移动速度200~300mm/s,喷射角度75~90

°

。

22.本发明相比现有技术具有以下优点:

23.1、本发明涂层的厚度可控,且表面光滑平整,一般不需要再进行机械加工,节约资源;经过大气等离子喷涂之后,涂层全部转变为单一有序的bcc(b2)相,结构稳定。采用tic颗粒增强高熵合金制备耐磨涂层,制备成本较低,耐磨性能优良,更易实现工业化生产。

24.2、本发明利用陶瓷颗粒增强高熵合金制备耐磨涂层,相比于高合金元素的高熵合金,制备成本更低,更易实现大规模生产。本发明的方法可以显著提高金属表面的耐磨性能,大大延长服役寿命和提高安全性能。

附图说明

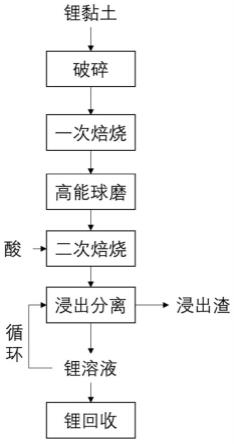

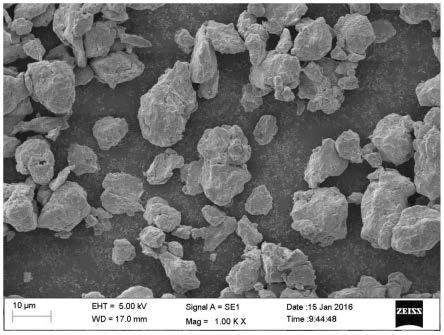

25.图1为为alcocrfenisib高熵合金粉末形貌;

26.图2为高熵合金涂层表面形貌;

27.图3为高熵合金涂层截面形貌;

28.图4为涂层与喷涂粉末的x射线衍射分析;

29.图5为tic颗粒增强高熵合金耐磨涂层硬度分布。

具体实施方式

30.下面结合本发明实施例,对本发明的技术方案作进一步的详细说明。

31.实施例1:

32.沉积tic颗粒增强alcocrfenisib高熵合金涂层所用喷涂粉末采用球磨方法制备,制备tic颗粒增强alcocrfenisib高熵合金喷涂粉末的原始物料为等摩尔比的al、co、cr、fe、ni、si高纯单质粉末、适量硼粉和tic陶瓷颗粒,tic颗粒粒径为50μm,单质粉末粒径为80μm。化学成分如表1:

33.表1tic颗粒增强alcocrfenisib高熵合金的化学成分

[0034][0035]

使用qm-3sp2型球磨机对粉末进行机械合金化处理,转速300rpm,时间为10h。

[0036]

金属基体选用直径25mm、厚度7mm的316l不锈钢材料,利用超声波清洗仪对其表面油污进行清洗,时间为10min,清洗干净后应立即烘干。为了增加金属基体表面与涂层之间的结合力,需要对其进行喷砂处理,基体喷砂的工艺参数见表2:

[0037]

表2基体喷砂粗化工艺参数

[0038][0039]

金属基体制备完成之后利用大气等离子喷涂试验对其表面进行涂层的沉积,大气等离子喷涂试验的主要工艺参数见表3:

[0040]

表3大气等离子喷涂工艺参数

[0041][0042]

选用氩气作为主气和送粉气,氮气作为辅助气体,将送粉气压设置为40psi,喷枪的移动速度为200mm/s,喷涂角度选用90

°

垂直的方式。

[0043]

为了提高喷涂粉末的流动性,用烘箱将球磨10h的高熵合金粉末在200℃下加热3h,将粉末中残留的水分烘干。待烘干完成后,打开送粉器开关开始进行喷涂。

[0044]

采用显微维氏硬度法来测试显微硬度,使用mh-5d型显微硬度测量仪测量涂层的显微硬度。操作方法如下:在一定静载下将特制金刚石压头压入涂层试样的表面,压头载荷为200g,加载时间为15s,即可得到相应的四角锥体压痕,并测量得到的四角锥体压痕的对角线长度。在平行于涂层/基体界面方向任意测试10个点的显微硬度,并取其平均值作为该位置的显微硬度。

[0045]

大气等离子喷涂制备的tic颗粒增强alcocrfenisib高熵合金涂层的显微硬度与基底/涂层界面距离的关系如表4所示。

[0046]

表4涂层截面的显微硬度分布

[0047][0048]

可以看出,随着距离的增加,显微硬度总体呈上升趋势。316l不锈钢基体的显微硬度为175hv,在距离结合界面50μm处的基体上,硬度有明显的提高,达到了298hv,这是由于在喷砂过程中产生了形变硬化。在界面处,其显微硬度达到577hv,说明基体与涂层结合良好。从距离界面50-250μm的涂层内部,其显微硬度从558hv增加到了654hv,在这范围内的平均硬度可达616hv,约为基体的3.5倍。

[0049]

实施例2:

[0050]

沉积tic颗粒增强alcocrfenisib涂层所用喷涂粉末采用球磨方法制备,制备alcocrfenisib高熵合金喷涂粉末的原始物料为等摩尔比的al、co、cr、fe、ni、si高纯单质粉末、适量硼粉和tic陶瓷颗粒,tic颗粒粒径为50μm,单质粉末粒径为80μm。化学成分如表5:

[0051]

表5tic颗粒增强alcocrfenisib高熵合金的化学成分

[0052][0053]

使用qm-3sp2型球磨机对粉末进行机械合金化处理,转速300rpm,时间为10h。

[0054]

金属基体选用直径25mm、厚度7mm的316l不锈钢材料,利用超声波清洗仪对其表面油污进行清洗,时间为10min,清洗干净后应立即烘干。为了增加基体表面与涂层之间的结合力,需要对其进行喷砂处理,基体喷砂的工艺参数见表6:

[0055]

表6基体喷砂粗化工艺参数

[0056][0057]

金属基体制备完成之后利用大气等离子喷涂试验对其表面进行涂层的沉积,大气等离子喷涂试验的主要工艺参数见表7:

[0058]

表7大气等离子喷涂工艺参数

[0059][0060]

选用氩气作为主气和送粉气,氮气作为辅助气体,将送粉气压设置为40psi,喷枪的移动速度为200mm/s,喷涂角度选用90

°

垂直的方式。

[0061]

为了提高喷涂粉末的流动性,用烘箱将球磨10h的高熵合金粉末在200℃下加热3h,将粉末中残留的水分烘干。待烘干完成后,打开送粉器开关开始进行喷涂。

[0062]

采用显微维氏硬度法来测试显微硬度,使用mh-5d型显微硬度测量仪测量涂层的显微硬度。操作方法如下:在一定静载下将特制金刚石压头压入涂层试样的表面,压头载荷为200g,加载时间为15s,即可得到相应的四角锥体压痕,并测量得到的四角锥体压痕的对角线长度。在平行于涂层/基体界面方向任意测试10个点的显微硬度,并取其平均值作为该位置的显微硬度。

[0063]

大气等离子喷涂制备的tic颗粒增强alcocrfenisib高熵合金涂层的显微硬度与基底/涂层界面距离的关系如表8所示。

[0064]

表8涂层截面的显微硬度分布

[0065][0066]

可以看出,随着距离的增加,显微硬度总体呈上升趋势。316l不锈钢基体的显微硬度为175hv,在距离结合界面50μm处的基体上,硬度有明显的提高,达到了307hv,这是由于在喷砂过程中产生了形变硬化。在界面处,其显微硬度达到591hv,说明基体与涂层结合良好。从距离界面50-250μm的涂层内部,其显微硬度从576hv增加到了662hv,在这范围内的平均硬度可达624hv,约为基体的3.6倍。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。