1.本发明属于精密轴海绵体生产技术领域,涉及一种一体化成型海绵体孔洞的设备及方法。

背景技术:

2.精密仪器设备在制备后,通常需要对其进行保护,避免表面磕碰划伤,例如某些大型精密机械设备,其动力输出轴极为精密,长度通常超过过2米,且在轴体上设置有轴颈或轴肩,包装时采用海绵体进行包装,因此对这种极为精密的轴承包装,相应地提高了海绵体的精度要求。

3.目前,针对这种精密的海绵体,采用的是分开成型法,也即是,将海绵体分成两部分制造,每一部分的上侧面皆设置相互对应的半圆形弧形槽,两部分海绵体组合后形成矩形结构,使其内部形成的孔洞与轴体及轴体上的轴颈和轴肩一一对应。此种方法生产出来的海绵体,需要采用分开制造,降低了精密度,不能有效保证海绵体上的孔洞与轴体上的轴颈和轴肩紧密贴合,另外需要在包装后对海绵体进行有效粘结,避免错位导致运输途中轴体受损。

技术实现要素:

4.本发明所要解决的技术问题是提供一种一体化成型海绵体孔洞的设备及方法,采用在机架一端设置箱模机构,在机架另一端设置孔洞成型机构、成型退模机构和卸料机构,箱模机构沿机架纵向移动时与孔洞成型机构和成型退模机构对应,箱模机构的成型箱用于海绵体发泡成型,在海绵成型过程中孔洞成型机构的胀气成型轴深入成型箱内对海绵体中的轴孔和轴肩孔进行旋转成型,箱模机构纵向移动至脱模工位时,成型退模机构将成型箱内的海绵体拉出进入卸料工位,卸料机构驱动海绵体翻转滑落至转运工位的转运车上,一次性成型的海绵体内具备高精度的轴孔和轴肩孔,精密的动力输出轴与轴孔和轴肩孔配合,包装时无需对海绵体进行分体及粘结,有效保护运输途中动力输出轴受损。

5.为解决上述技术问题,本发明所采用的技术方案是:一种一体化成型海绵体孔洞的设备,它包括机架、箱模机构、孔洞成型机构、成型退模机构和卸料机构;所述箱模机构位于机架的一端,孔洞成型机构、成型退模机构和卸料机构位于机架的另一端,孔洞成型机构的胀气成型轴从箱模机构的成型箱一端深入其内部,成型退模机构的充气套位于卸料机构的上部,卸料机构靠近孔洞成型机构的一侧。

6.所述机架包括水平框连接的多个支腿,箱模机构、孔洞成型机构、成型退模机构和卸料机构皆与水平框连接。

7.所述箱模机构包括成型箱一端滑动配合的挡板,以及与挡板连接的顶升缸;成型箱为上侧开口的中空箱体;挡板上设置至少一个通孔。

8.所述成型箱的箱底与直线模组的滑台连接,直线模组与机架连接;直线模组驱动成型箱沿机架纵向移动,使挡板上的通孔与孔洞成型机构的胀气成型轴或成型退模机构的

缸体对应。

9.所述孔洞成型机构包括机座连接的伺服电机,胀气成型轴与伺服电机的输出端连接,旋转接头与胀气成型轴配合,推拉缸与机座和机架连接,机座与机架滑动接触。

10.所述胀气成型轴的轴体上至少设置一个轴颈,胀气套与轴颈连接,导气孔穿过轴体与胀气套和旋转接头连通;胀气套胀气膨胀后其直径大于胀气成型轴的直径,胀气套排气后收缩至胀气成型轴的轴颈内。

11.所述成型退模机构包括多级伺服电动缸伸缩端连接的缸体,充气套包覆缸体外的槽体,中空结构的缸体与充气管和充气套连通。

12.所述充气套在充气后其直径大于缸体直径,充气套在排气后回缩至缸体的槽体内;缸体的直径不大于箱模机构上通孔的直径;充气套充气后的直径与孔洞成型机构的胀气套胀气膨胀后的直径一致。

13.所述卸料机构包括斜推缸伸缩端连接的托板,斜推缸的固定端与机架连接,托板位于机架的水平框内与其铰接。

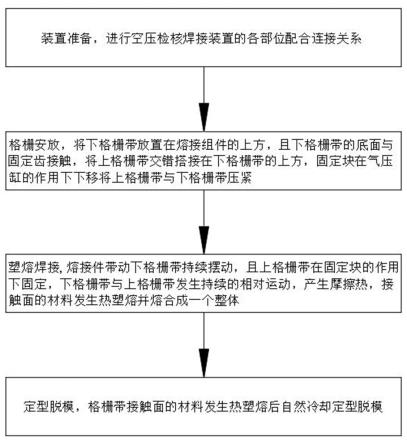

14.如上所述的一体化成型海绵体孔洞的设备的孔洞成型方法,它包括如下步骤:s1,对位,直线模组驱动成型箱至发泡工位;此步骤中,挡板处于关闭状态,挡板上的通孔与孔洞成型机构的胀气成型轴对应;s2,插轴,推拉缸驱动机座带动胀气成型轴向成型箱的方向运动,使胀气成型轴穿过通孔进入成型箱内;此步骤中,胀气套处于排气状态;s3,胀气,旋转接头的进气管与抽排气机连接,抽排气机向进气管输送压力空气使胀气套充气,直至胀气套完全展开形成轴肩;s4,发泡并旋转,海绵发泡机向成型箱内注入发泡剂,与此同时,孔洞成型机构的伺服电机驱动胀气成型轴旋转,直至发泡剂充满成型箱形成海绵体;此步骤中,利用胀气成型轴在海绵体中形成轴孔,利用充气后的胀气套在海绵体中形成轴肩孔,在海绵体成型过程中胀气成型轴始终处于旋转状态,研磨海绵体中的轴孔和轴肩孔;s5,退轴,抽排气机将胀气套内的空气抽出,使胀气套收缩至胀气成型轴的轴颈内;推拉缸驱动机座带动胀气成型轴向远离成型箱的方向运动,直至胀气成型轴退出成型箱外;s6,纵向移动,直线模组驱动成型箱纵向移动至脱模工位;此步骤中,挡板上的通孔与成型退模机构上的缸体对应;s7,开箱,顶升缸驱动挡板向上运动,直至成型箱一侧完全敞开;此步骤中,海绵体位于成型箱中,海绵体一端的轴孔与缸体对应;s8,退模并转移,使海绵体退出成型箱外,并将海绵体转移至卸料工位;s8-1,多级伺服电动缸驱动缸体逐渐进入海绵体的轴孔,当缸体上的充气套与海绵体中的轴肩孔处于同一点位时,多级伺服电动缸停止;此步中,充气套处于未充气状态;s8-2,抽排气机向充气管内注入压力空气,使充气套充气膨胀并与海绵体中轴肩孔配合;s8-3,多级伺服电动缸驱动缸体回缩,将海绵体拉出成型箱外,直至海绵体进入卸料工位后停止;此步骤中,海绵体位于托板上,由托板支撑;s8-4,抽排气机将充气套内的气体排出,直至充气套回缩至缸体的槽体内;

s8-5,多级伺服电动缸驱动缸体复位,使缸体完全退出海绵体;s9,卸料,斜推缸倾斜向上推动托板翻转,海绵体随之侧翻进入转运工位的转运车上。

15.本发明的主要有益效果在于:成型箱一端的挡板由顶升缸驱动开闭,挡板上设置有通孔,成型箱用于发泡海绵体并定型,发泡时挡板处于关闭状体。

16.海绵体发泡时,胀气成型轴从挡板上的通孔深入成型箱内,之后胀气套胀气,使得海绵体在成型过程中形成轴孔和轴肩孔。

17.海绵体成型过程中,胀气成型轴始终处于旋转状态,对海绵体中的轴孔和轴肩孔进行研磨,提高轴孔和轴肩孔的光滑度,同时使轴孔和轴肩孔处的海绵体致密。

18.直线模组驱动成型箱从发泡工位运动至脱模工位,使得成型箱在发泡工位时与孔洞成型机构对应,在脱模工位时与成型退模机构对应。

19.成型退模机构的充气套充气后与海绵体中的轴肩孔配合,使得成型退模机构能够将海绵体从成型箱内退出。

20.胀气套胀气膨胀后其直径大于胀气成型轴的直径,胀气套排气后收缩至胀气成型轴的轴颈内,使得胀气成型轴能够在胀气套排气后顺利穿过挡板上的通孔进出成型箱内外。

21.缸体的直径不大于箱模机构上通孔的直径,充气套充气后的直径与孔洞成型机构的胀气套胀气膨胀后的直径一致,使得胀气套在深入海绵体后与海绵体中的轴肩孔紧密配合,从而在向成型箱外拉动海绵体时不至于使胀气套脱离海绵体。

附图说明

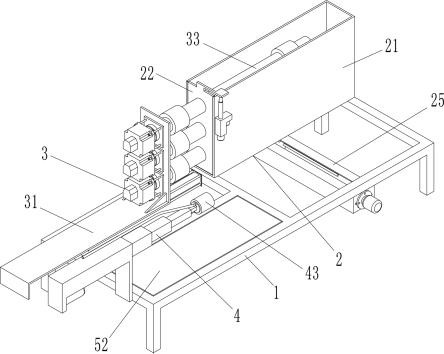

22.下面结合附图和实施例对本发明作进一步说明:图1为本发明的结构示意图。

23.图2为图1的主视示意图。

24.图3为图2的左视示意图。

25.图4为图2的右视示意图。

26.图5为图2的俯视示意图。

27.图6为本发明孔洞成型机构的结构示意图。

28.图7为图3的主视示意图。

29.图8为本发明胀气成型轴的结构示意图。

30.图9为图8的侧视示意图。

31.图10为图9的a-a处剖视示意图。

32.图11为本发明缸体的结构示意图。

33.图12为图11的剖视图。

34.图13为本发明成型箱的结构示意图。

35.图14为本发明成型后的海绵体的结构示意图。

36.图15为图14的剖视图。

37.图中:机架1,箱模机构2,成型箱21,挡板22,顶升缸23,通孔24,直线模组25,孔洞

成型机构3,机座31,伺服电机32,胀气成型轴33,旋转接头34,推拉缸35,胀气套36,导气孔37,成型退模机构4,多级伺服电动缸41,缸体42,充气套43,充气管44,卸料机构5,斜推缸51,托板52。

具体实施方式

38.如图1~图15中,一种一体化成型海绵体孔洞的设备,它包括机架1、箱模机构2、孔洞成型机构3、成型退模机构4和卸料机构5;所述箱模机构2位于机架1的一端,孔洞成型机构3、成型退模机构4和卸料机构5位于机架1的另一端,孔洞成型机构3的胀气成型轴33从箱模机构2的成型箱21一端深入其内部,成型退模机构4的充气套43位于卸料机构5的上部,卸料机构5靠近孔洞成型机构3的一侧。使用时,在海绵成型过程中孔洞成型机构3的胀气成型轴33深入成型箱21内对海绵体中的轴孔和轴肩孔进行旋转成型,箱模机构2纵向移动至脱模工位时,成型退模机构4将成型箱21内的海绵体拉出进入卸料工位,卸料机构5驱动海绵体翻转滑落至转运工位的转运车上,一次性成型的海绵体内具备高精度的轴孔和轴肩孔,精密的动力输出轴与轴孔和轴肩孔配合,包装时无需对海绵体进行分体及粘结,有效保护运输途中动力输出轴受损。

39.优选的方案中,所述机架1包括水平框连接的多个支腿,箱模机构2、孔洞成型机构3、成型退模机构4和卸料机构5皆与水平框连接。使用时,机架1主要用于支撑并固定各机构,有利于对整体进行拆分,便于抵达现场后进行组合安装。

40.优选的方案中,所述箱模机构2包括成型箱21一端滑动配合的挡板22,以及与挡板22连接的顶升缸23;成型箱21为上侧开口的中空箱体;挡板22上设置至少一个通孔24。使用时,顶升缸23驱动挡板22上下运动,使成型箱21一端处于敞开或开闭状态,成型箱21关闭后通过海绵体发泡机向其内部注入发泡剂,挡板22上的通孔24用于胀气成型轴33穿过。

41.优选的方案中,所述成型箱21的箱底与直线模组25的滑台连接,直线模组25与机架1连接;直线模组25驱动成型箱21沿机架1纵向移动,使挡板22上的通孔24与孔洞成型机构3的胀气成型轴33或成型退模机构4的缸体42对应。使用时,直线模组25驱动成型箱21纵向移动,在发泡工位和脱模工位之间相互转换,在发泡工位时通孔24与胀气成型轴33对应,在脱模工位时与缸体42对应。

42.优选地,直线模组25的型号为内嵌式自润滑ath15。

43.优选的方案中,所述孔洞成型机构3包括机座31连接的伺服电机32,胀气成型轴33与伺服电机32的输出端连接,旋转接头34与胀气成型轴33配合,推拉缸35与机座31和机架1连接,机座31与机架1滑动接触。使用时,旋转接头34上的进气管与抽排气机连通,抽排气机向进气管内输入压力空气或抽气,在海绵体成型过程中,伺服电机32驱动胀气成型轴33旋转。

44.优选地,推拉缸35驱动机座31带动胀气成型轴33向成型箱21的方向运动,或者向远离成型箱21的方向运动。

45.优选地,机座31为平板两端互为反向翻折的弯板,平板与机架1一端的上侧面滑动接触,有利于机架1支撑机座31,且提高机座31滑移时的稳定性。

46.优选的方案中,所述胀气成型轴33的轴体上至少设置一个轴颈,胀气套36与轴颈连接,导气孔37穿过轴体与胀气套36和旋转接头34连通;胀气套36胀气膨胀后其直径大于

胀气成型轴33的直径,胀气套36排气后收缩至胀气成型轴33的轴颈内。使用时,压力空气从旋转接头34沿导气孔37进入胀气套36内,使胀气套36充气胀形,胀形后的胀气套36外形为圆柱形结构,当胀气套36内的空气排尽形成负压时,胀气套36收缩至胀气成型轴33的轴颈内。

47.优选地,胀气套36的材质为橡胶,充气后发生形变。

48.优选的方案中,所述成型退模机构4包括多级伺服电动缸41伸缩端连接的缸体42,充气套43包覆缸体42外的槽体,中空结构的缸体42与充气管44和充气套43连通。使用时,多级伺服电动缸41驱动缸体42进入海绵体内,当充气套43与海绵体内的轴肩孔对应时,向充气套43内充气,使充气套43发生形变与海绵体内的轴肩孔配合。

49.优选地,充气套43的材质为橡胶,充气后发生形变。

50.优选的方案中,所述充气套43在充气后其直径大于缸体42直径,充气套43在排气后回缩至缸体42的槽体内;缸体42的直径不大于箱模机构2上通孔24的直径;充气套43充气后的直径与孔洞成型机构3的胀气套36胀气膨胀后的直径一致。使用时,充气套43在充气后其直径大于缸体42直径,充气套43在排气后回缩至缸体42的槽体内,使得缸体42能够顺利进出海绵体内;充气套43充气后的直径与孔洞成型机构3的胀气套36胀气膨胀后的直径一致,胀气套36用于成形海绵体中的轴肩孔,使得充气套43能够与海绵体中的轴肩孔完全配合,从而在脱模过程中使充气套43受力拉动海绵体。

51.优选的方案中,所述卸料机构5包括斜推缸51伸缩端连接的托板52,斜推缸51的固定端与机架1连接,托板52位于机架1的水平框内与其铰接。使用时,斜推缸51倾斜向上推动托板52翻转,使托板52上的海绵体滑落至转运工位的转运车上。

52.优选的方案中,如上所述的一体化成型海绵体孔洞的设备的孔洞成型方法,它包括如下步骤:s1,对位,直线模组25驱动成型箱21至发泡工位;此步骤中,挡板22处于关闭状态,挡板22上的通孔24与孔洞成型机构3的胀气成型轴33对应;s2,插轴,推拉缸35驱动机座31带动胀气成型轴33向成型箱21的方向运动,使胀气成型轴33穿过通孔24进入成型箱21内;此步骤中,胀气套36处于排气状态;s3,胀气,旋转接头34的进气管与抽排气机连接,抽排气机向进气管输送压力空气使胀气套36充气,直至胀气套36完全展开形成轴肩;s4,发泡并旋转,海绵发泡机向成型箱21内注入发泡剂,与此同时,孔洞成型机构3的伺服电机32驱动胀气成型轴33旋转,直至发泡剂充满成型箱21形成海绵体;此步骤中,利用胀气成型轴33在海绵体中形成轴孔,利用充气后的胀气套36在海绵体中形成轴肩孔,在海绵体成型过程中胀气成型轴33始终处于旋转状态,研磨海绵体中的轴孔和轴肩孔;s5,退轴,抽排气机将胀气套36内的空气抽出,使胀气套36收缩至胀气成型轴33的轴颈内;推拉缸35驱动机座31带动胀气成型轴33向远离成型箱21的方向运动,直至胀气成型轴33退出成型箱21外;s6,纵向移动,直线模组25驱动成型箱21纵向移动至脱模工位;此步骤中,挡板22上的通孔24与成型退模机构4上的缸体42对应;s7,开箱,顶升缸23驱动挡板22向上运动,直至成型箱21一侧完全敞开;此步骤中,海绵体位于成型箱21中,海绵体一端的轴孔与缸体42对应;

s8,退模并转移,使海绵体退出成型箱21外,并将海绵体转移至卸料工位;s8-1,多级伺服电动缸41驱动缸体42逐渐进入海绵体的轴孔,当缸体42上的充气套43与海绵体中的轴肩孔处于同一点位时,多级伺服电动缸41停止;此步中,充气套43处于未充气状态;s8-2,抽排气机向充气管44内注入压力空气,使充气套43充气膨胀并与海绵体中轴肩孔配合;s8-3,多级伺服电动缸41驱动缸体42回缩,将海绵体拉出成型箱21外,直至海绵体进入卸料工位后停止;此步骤中,海绵体位于托板52上,由托板52支撑;s8-4,抽排气机将充气套43内的气体排出,直至充气套43回缩至缸体42的槽体内;s8-5,多级伺服电动缸41驱动缸体42复位,使缸体42完全退出海绵体;s9,卸料,斜推缸51倾斜向上推动托板52翻转,海绵体随之侧翻进入转运工位的转运车上。

53.上述方法采用一次性成形海绵体,使其在对动力输出轴包装时无需分体,无需粘结,且海绵体在生产过程中自动完成对位、转移、脱模和翻转,大幅度提高了生产效率。

54.上述的实施例仅为本发明的优选技术方案,而不应视为对于本发明的限制,本技术中的实施例及实施例中的特征在不冲突的情况下,可以相互任意组合。本发明的保护范围应以权利要求记载的技术方案,包括权利要求记载的技术方案中技术特征的等同替换方案为保护范围。即在此范围内的等同替换改进,也在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。