1.本发明涉及生物质炭化技术领域,特别涉及一种精准控温的炭化管组合及其控制方法。

背景技术:

2.在全球资源日益匮乏,环境污染问题日趋严重的今天,利用废弃生物质制备成具有高附加值的生物质炭材料,不仅避免了废弃生物质可能引起的环境污染问题,提高了碳固存,还实现了废弃资源的绿色循环,是一种变废为宝的优选途径。

3.生物质炭化是生物质资源化利用的新兴技术,生物质炭生产设备不够先进及工艺参数控制精度低已成为制约我国生物质炭产业发展的瓶颈。随着国家对生物质资源综合利用关注的不断升温,生物质炭化产业必将快速发展,研发系统集成度和自动化程度高的炭化设备,提高热解气能源利用效率,设计并配套相应的环保设施,将是今后炭化产业的发展方向。

4.在炭化过程中,温度对生物质料起到了巨大的影响,如何对炭化管进行精准控温,这影响了最终生物炭的品质。

5.专利号为cn201911041310.7公开了可移动连续式多管生物质热裂解制炭一体机,该设备炭化箱体是14m贯通设计,预热点火时间长,炭化温度区域是模拟控温,随着转数加大可燃气体浓度增加,做不到精准控制温度。

技术实现要素:

6.本发明的目的就是解决现有技术中的问题,提出了一种精准控温的炭化管组合及其控制方法,可有效解决背景技术中存在的问题。

7.为实现上述目的,本发明的技术方案为:

8.一种精准控温的炭化管组合,包括第一炭化箱、第二炭化箱和第三炭化箱,所述第一炭化箱、第二炭化箱和第三炭化箱内部都设置有若干温感探头,所述温感探头位于三个箱体内部的任意位置,所述温感探头与电脑主机相连。

9.作为优选,所述第一炭化箱、第二炭化箱和第三炭化箱底部都设置有进气管道,所述第一炭化箱、第二炭化箱和第三炭化箱顶部都设置有排气管道,所述第一炭化箱、第二炭化箱和第三炭化箱任意侧壁上还设置有点火器,所述第一炭化箱和第二炭化箱之间还设置有热风管道。

10.作为优选,所述进气管道、排气管道和热风管道内部都设置有阀门,所述阀门受电脑主机控制。

11.作为优选,所述第一炭化箱、第二炭化箱和第三炭化箱内部都设置有若干炭化管和若干裂解气排放管,所述炭化管与裂解气排放管接通。

12.作为优选,所述第二炭化箱设置有若干层,所述第一炭化箱、第二炭化箱各层和第三炭化箱中的炭化管数量一致。

13.作为优选,所述第一炭化箱中的炭化管和第二炭化箱最上层中的炭化管通过第一落料管道连接在一起,所述第二炭化箱中各层的炭化管通过第二落料管道连接在一起,所述第二炭化箱最底层中的炭化管和第三炭化箱中的炭化管通过第三落料管道连接在一起。

14.作为优选,所述炭化管包括管体、设置在电机端部的电机和设置在管体内部的螺杆送料轴,所述电机受电脑主机控制。

15.作为优选,所述第二炭化箱和第三炭化箱的裂解气排放管还设置有若干出气口。

16.作为优选,所述炭化管组合还包括高温燃烧箱,所述第一炭化箱、第二炭化箱和第三炭化箱顶部的排气管道还与高温燃烧箱接通。

17.作为优选,其控制方法包括以下步骤:

18.s1、首先打开各个箱体的排气管道,天然气从此进入,通过点火器对第一炭化箱和第二炭化箱预热,当温度达到300℃~500℃时,设备开始运行。

19.s2、将生物质料推送到第一炭化箱中,生物质料在推进过程中释放裂解气,这部分裂解气直接通过排气管道进入到高温燃烧箱内中。

20.s3、若干分钟后,生物质料进入到第二炭化箱中,生物质料在推进过程中释放裂解气,这部分裂解气会在第二炭化箱中燃烧,第二炭化箱内部温度的升至600℃~1000℃,此时第二炭化箱的进气管道关闭且点火器停止点火。

21.s4、当第二炭化箱的温度超过600℃~1000℃时,热风管道打开,多余的热风进入第一炭化箱中,使第一炭化箱内温度保持在300℃~500℃,此时第一炭化箱的进气管道关闭且点火器停止点火。

22.s5、当第一炭化箱温度超过300℃~500℃时,排气管道打开,多余裂解气和热能通过排气管道进入到高温燃烧箱内中。

23.s6、当第二炭化箱温度还超过600℃~1000℃时,排气管道打开,多余裂解气和热能通过排气管道进入到高温燃烧箱内中。

24.s7、若干分钟后,未完全炭化的生物质物料进入到第三炭化箱中,生物质料在推进过程中释放裂解气,点火器启动,裂解气燃烧,当第三炭化箱温度超过200℃~400℃时,排气管道打开,多余的裂解气和热能通过排气管道进入高温燃烧箱内中。

25.s8、若干分钟后,完全炭化的生物质物料进入到第三炭化箱中,生物质物料在推进的过程中持续降温。

26.与现有技术相比,本发明具有如下有益效果:

27.本发明采用把炭化箱体分成多层结构,第一炭化箱、第二炭化箱和第三炭化箱多层独立区域设计,使温度、进气、排气完全做到了精准控制。各个炭化箱中都设置有多个温感探头,温感探头会检测炭化箱中的温度,当各个炭化箱的温度过高时,温感探头给主机电脑传输信号,主机电脑根据设定参数给各个炭化箱进气管道和排气管道的阀门下达打开角度或闭合角度的指令调节进气管道的进气量和排气管道的排气量,从而使各个炭化箱的温度保持在各自设定的范围内,实现整套设备自动化生产。

附图说明

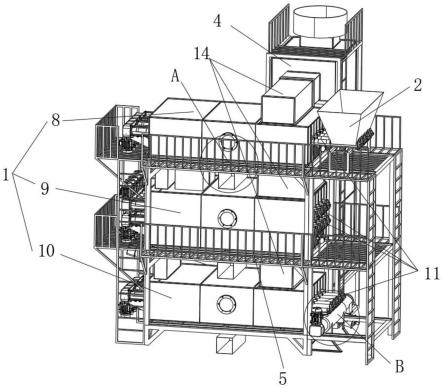

28.图1是本发明整体结构示意图;

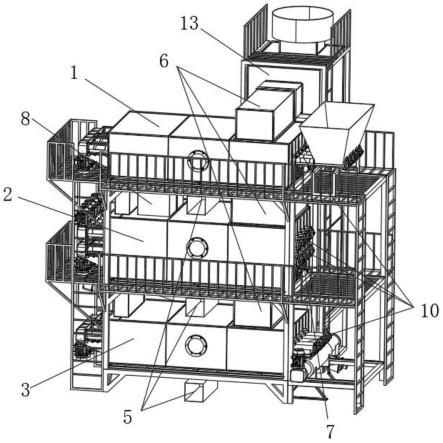

29.图2是本发明内部结构示意图;

30.图3是本发明局部剖视图;

31.图4是本发明炭化管结构示意图;

32.图5是本发明炭化管剖视图。

33.图中:1—第一炭化箱、2—第二炭化箱、3—第三炭化箱、4—温感探头、5—进气管道、6—排气管道、7—点火器、8—热风管道、9—阀门、10—炭化管、101—管体、102—电机、103—螺杆送料轴、11—裂解气排放管、12—出气口、13—高温燃烧箱、100—第一落料管道、200—第二落料管道、300—第三落料管道

34.本发明的特征及优点将通过实施例结合附图进行详细说明。

具体实施方式

35.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

36.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制;此外,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。

37.在本技术使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本技术。除非另作定义,本技术使用的技术术语或者科学术语应当为本发明所属领域内具有一般技能的人士所理解的通常意义。本技术说明书以及权利要求书中使用的“一个”或者“一”等类似词语也不表示数量限制,而是表示存在至少一个。“多个”包括两个,相当于至少两个。“包括”或者“包含”等类似词语意指出现在“包括”或者“包含”前面的元件或者物件涵盖出现在“包括”或者“包含”后面列举的元件或者物件及其等同,并不排除其他元件或者物件。“连接”或者“相连”等类似的词语并非限定于物理的或者机械的连接,而且可以包括电性的连接,不管是直接的还是间接的。在本技术说明书和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。还应当理解,本文中使用的术语“和/或”是指并包含一个或多个相关联的列出项目的任何或所有可能组合。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

38.如图1-5所示,一种精准控温的炭化管组合,包括第一炭化箱1、第二炭化箱2和第三炭化箱3,所述第一炭化箱1、第二炭化箱2和第三炭化箱3内部都设置有若干温感探头4,所述温感探头4位于三个箱体内部的任意位置,所述温感探头4与电脑主机相连。具体来说,第一炭化箱1为生物质料初步的炭化场所,第二炭化箱2为生物质料主要的炭化场所,第三炭化箱3为生物质料完全的炭化场所,温感探头4能够检测温度并将温度传输给电脑主机,电脑主机会根据感探头4传输的温度来下达指令。

39.本实施例中,所述第一炭化箱1、第二炭化箱2和第三炭化箱3底部都设置有进气管

道5,所述第一炭化箱1、第二炭化箱2和第三炭化箱3顶部都设置有排气管道6,所述第一炭化箱1、第二炭化箱2和第三炭化箱3任意侧壁上还设置有点火器7,所述第一炭化箱1和第二炭化箱2之间还设置有热风管道8,所述进气管道5、排气管道6和热风管道8内部都设置有阀门9,所述阀门9受电脑主机控制。具体来说,进气管道5用来输送天然气,第一炭化箱1、第二炭化箱2和第三炭化箱3点火预热的气体就从此输入到各个箱体的内部;排气管道6用来排放多余的裂解气和热量,使得第一炭化箱1、第二炭化箱2和第三炭化箱3中的温度达到一个恒定值,恒定的温度能够产出更好的生物炭;点火器7用来对第一炭化箱1、第二炭化箱2和第三炭化箱3进行点火和预热;第三炭化箱3中多余的裂解气和热风通过热风管道8传输到第一炭化箱1中;阀门9能够控制进气管道5、排气管道6和热风管道8的关闭或者开启。进一步说,第一炭化箱1、第二炭化箱2和第三炭化箱3中的温度通过温感探头4、进气管道5、排气管道6和热风管道8来控制,当第一炭化箱1、第二炭化箱2和第三炭化箱3中的温度超过设定的值时,通过温度传感器会给主机电脑传输信号,主机电脑根据设定参数给第一炭化箱1、第二炭化箱2和第三炭化箱3的进气管道5、排气管道6或者热风管道8的阀门9下达打开或闭合的指令,调节进气管道5的进气量和排气管道6的排气量,从而使第一炭化箱1、第二炭化箱2和第三炭化箱3保持在各自设定的范围内,实现整套设备自动化生产。

40.本实施例中,所述炭化管组合还包括高温燃烧箱13,所述第一炭化箱1、第二炭化箱2和第三炭化箱3顶部的排气管道6还与高温燃烧箱13接通。具体来说,高温燃烧箱13是存放多余的裂解气和热量的场所,高温燃烧箱13通过排气管道6与一炭化箱1、第二炭化箱2和第三炭化箱3接通。

41.本实施例中,所述第一炭化箱1、第二炭化箱2和第三炭化箱3内部都设置有若干炭化管10和若干裂解气排放管11,所述炭化管10与裂解气排放管11接通,所述第二炭化箱2和第三炭化箱3的裂解气排放管11还设置有若干出气口12,所述炭化管10包括管体101、设置在电机101端部的电机102和设置在管体101内部的螺杆送料轴103,所述电机102受电脑主机控制。具体来说,生物质料会在各个箱体中的炭化管10内进行炭化,生物质料通过在电机102和螺杆送料轴103的作用下会在管体101中持续推进,电机102运转的速度在10cm/min~120cm/min,可根据实际情况进行调节,第一炭化箱1、第二炭化箱2和第三炭化箱3中每根炭化管10速度可调节,在推进的过程中会释放裂解气,推进速度不同,裂解气浓度也不同,裂解气会进入到与之相连的裂解气排放管11中。进一步来说,第一炭化箱1中的裂解气排放管11直接与第一炭化箱1中的排气管道6接通,第一炭化箱1中产生的裂解气直接通过排气管道6进入到高温燃烧箱13中;第二炭化箱2和第三炭化箱3中的产生的裂解气先从裂解气排放管11的出气口12排出到第二炭化箱2和第三炭化箱3中,为箱体燃烧提供热源,然后多余的裂解气和热风通过排气管道6进入到高温燃烧箱13中。

42.本实施例中,所述第二炭化箱2设置有若干层,所述第一炭化箱1、第二炭化箱2各层和第三炭化箱3中的炭化管10数量一致,所述第一炭化箱1中的炭化管10和第二炭化箱2最上层中的炭化管10通过第一落料管道100连接在一起,所述第二炭化箱2中各层的炭化管9通过第二落料管道200连接在一起,所述第二炭化箱2最底层中的炭化管10和第三炭化箱3中的炭化管10通过第三落料管道300连接在一起。具体来说,第二炭化箱2设置有若干层,通过多层的设计,使得生物质料能够在第二炭化箱2中进行充分的炭化。生物质料通过第一落料管道100、第二落料管道200和第三落料管道300进入到下一层中进行炭化反应,进一步

说,第一落料管道100一端接在第一炭化箱1中的炭化管10上,另一端接在第二炭化箱2最上层中的炭化管10上,用于连接第一炭化箱1和第二炭化箱2的炭化管10;第二落料管道2000一端接在第二炭化箱2上一层的炭化管10上,另一端接在第二炭化箱2下一层的炭化管10上,用于连接第二炭化箱2内部的的炭化管10;第三落料管道300一端接在第二炭化箱2最下层的炭化管10上,另一端接在第三炭化箱3的炭化管10上,用于连接第二炭化箱2和第三炭化箱3的炭化管10。

43.本发明为一种精准控温的炭化管组合及其控制方法,其控制方法包括以下步骤:

44.s1、首先打开各个箱体的排气管道6,天然气从此进入,通过点火器7对第一炭化箱1和第二炭化箱2预热,当温度达到400℃时,设备开始运行。具体来说,首先通过电脑主机控制第一炭化箱1、第二炭化箱2和第三炭化箱3中进气管道5的阀门9打开,天然气从进气管道5进入为第一炭化箱1、第二炭化箱2和第三炭化箱3提供热源,然后通过点火器7对第一炭化箱1和第二炭化箱2进行点火预热,待第一炭化箱1和第二炭化箱2中的温度升至400℃,温感探头4传输预热完毕信号给设备主机,设备开始运行。

45.s2、将生物质料推送到第一炭化箱1中,生物质料在推进过程中释放裂解气,这部分裂解气直接通过排气管道6进入到高温燃烧箱内13中。具体来说,生物质料先通过进料斗进入到第一炭化箱1中的炭化管10中,生物质料通过螺旋送料轴103推进,此时第一炭化箱1预热温度为400℃,在推进过程中生物质料产生少量裂解气,这部分裂解气释放出来进入裂解气排放管11中,在电脑主机的控制下排气管道6的阀门9打开,裂解气就可以直接从排放管11经过排气管道6进入高温燃烧箱内13中。

46.s3、若干分钟后,生物质料进入到第二炭化箱2中,生物质料在推进过程中释放裂解气,这部分裂解气会在第二炭化箱2中燃烧,第二炭化箱2内部温度的升至800℃,此时第二炭化箱2的进气管道5关闭且点火器7停止点火。具体来说,若干分钟后,第一炭化箱1内中的炭化管10内已烘干的生物质物料通过第一落料管道100进入到第二炭化箱2中,此时第二炭化箱2预热温度为400℃,生物质料在推进的过程持续释放大量的裂解气,裂解气从炭化管10中进入到裂解气排放管11中,然后从出气口12进入到第二炭化箱2中,待到达预定浓度后裂解气体开始燃烧,第二炭化箱2内部温度的瞬间升至800℃,此时温感探头4会传输信号给电脑主机,电脑主机会控制第二炭化箱2上的进气管道5的阀门9开始缓慢关闭,且第二炭化箱2的点火器7停止点火,通过第二炭化箱2自身产生的裂解气为生物质料炭化提供热源。

47.s4、当第二炭化箱2的温度超过800℃时,热风管道8打开,多余的热风进入第一炭化箱1中,使第一炭化箱1内温度保持在400℃,此时第一炭化箱1的进气管道5关闭且点火器7停止点火。具体来说,当第二炭化箱2内部温度的超过800℃时,此时温感探头4会传输信号给电脑主机,电脑主机会控制第二炭化箱2通往第一炭化箱1的热风管道8的阀门9打开,多余的热风和裂解气进入第一炭化箱1中,持续为其提供热源,使第一炭化箱1内温度始终保持在400℃,此时第一炭化箱1的点火器7停止点火。

48.s5、当第一炭化箱1温度超过400℃时,排气管道6打开,多余裂解气和热能通过排气管道6进入到高温燃烧箱内13中。具体来说,当第一炭化箱1温度超过400℃时,此时温感探头4会传输信号给电脑主机,电脑主机会控制热风管道8的阀门9关闭,且第一炭化箱1中的排气管道6会再次打开,多余裂解气和热能通过排气管道6进入到高温燃烧箱内13中,使第一炭化箱1中的温度始终保持在400℃左右。

49.s6、当第二炭化箱2温度还超过800℃时,排气管道6打开,多余裂解气和热能通过排气管道6进入到高温燃烧箱内13中。具体来说,进入第二炭化箱2的生物质物料在炭化管10内继续匀速推进,在800℃的作用下开始厌氧炭化,从最上层经第二落料管道200进入第下一层继续厌氧炭化并继续释放裂解气进行燃烧,为第二炭化箱2持续提供热源。当第二炭化箱2温度还超过800℃时,此时温感探头4会传输信号给电脑主机,电脑主机会控制第二炭化箱2的排气管道6的阀门9打开,多余裂解气和热能通过排气管道6进入到高温燃烧箱内13中,使得第二炭化箱2的温度始终保持在800℃左右。

50.s7、若干分钟后,未完全炭化的生物质物料进入到第三炭化箱3中,生物质料在推进过程中释放裂解气,点火器7启动,裂解气燃烧,当第三炭化箱3温度超过300℃时,排气管道6打开,多余的裂解气和热能通过排气管道6进入高温燃烧箱内13中。具体来说,由于生物质料在第二炭化箱2中受到的温度较高,未完全炭化的生物质料在第三炭化箱3中推进时的温度一下子降不下来,所以在第三炭化箱3中的推进的生物质料还会持续释放一定量的裂解气,此时第三炭化箱3有着补充炭化和降温的作用,裂解气从炭化管10中进入到裂解气排放管11中,然后从裂解气排放管11上排气口12直接进入到第三炭化箱3中,待到达预定浓度后,点火器7点火,裂解气体开始燃烧,使得第三炭化箱3温度保持300℃左右,当温度超过300℃时,温感探头4会传输信号给电脑主机,电脑主机会控制第三炭化箱3中的排气管道6打开,多余裂解气和热能通过排气管道6进入到高温燃烧箱内13中,为高温燃烧箱13提供部分可燃气体,使第三炭化箱3中的温度始终保持在300℃左右,生物质料在第三炭化箱3完成完全炭化变成生物炭后,最后从第三炭化箱3最底层的炭化管10进入到生物炭传输管道中混合在一起,然后输送到储料罐无氧密封储存起来

51.s8、若干分钟后,完全炭化的生物质物料进入到第三炭化箱3中,生物质物料在推进的过程中持续降温。具体来说,当所有生物质料在第二炭化箱2中完全炭化时,当完全炭化的生物质料进入到第三炭化箱3中,由于完全炭化的生物质料在推进的过程中不会释放裂解气,此时火器7不工作,第三炭化箱3就不会启动,此时第三炭化箱3只起着降温的作用,炭化管10内流动生物质炭散发的温度在250℃左右,通过一段时间的推进,生物炭的温度会开始下降,最后从第三炭化箱3最底层的炭化管10进入到生物炭传输管道中混合在一起,然后输送到储料罐无氧密封储存起来。

52.以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。