1.本实用新型属于造纸设备技术领域,具体涉及一种风力流浆箱。

背景技术:

2.目前,在进行湿法造纸时,常采用流浆箱进行成型,即流浆箱利用水作为介质,通过喷堆上网,经胸辊和刮水板,高真空脱水成型后获得湿纸胎,整个成型过程需要大量的水参与循环,且织物的磨损风险较高,生产成本增加。因此,实现节能减排降耗的目的,始终是本领域技术人员追求的目标。而为了节约能源,降低碳排放,减少成本,克服现有流浆箱的缺陷,目前也出现了采用风力进行成型的技术。

3.在《中国造纸》2001年第4期所述的《气动成型法生态纯净无水造纸工艺》中,其指出在模拟试验条件下,纤维在气流中可以像在水中一样完全分散,获得成形均匀的纸页,风干纤维原料在加湿器中调湿,撕碎后经热空气加热干燥,并使纤维悬浮,再经多级分散机,完全悬浮分散,但是整个制造工艺过程复杂,且成型装置在满足一定扩散角的情况下,输送距离长,增加了次生物品及能源的消耗。

技术实现要素:

4.本实用新型的目的是提供一种风力流浆箱,用于解决现有技术存在的问题。

5.为达到上述目的,本实用新型采用的技术方案是:

6.一种风力流浆箱,包括纤维输送机构、成型机构,所述的纤维输送机构包括输送管道、设置在所述的输送管道入口处的风机、设置在所述的输送管道内的疏流组件、布纤管以及连接管组,所述的连接管组包括第一管组、第二管组,所述的第一管组包括多个第一管体,多个所述的第一管体的入口均与所述的输送管道的出口连通,多个所述的第一管体的出口均与所述的布纤管的入口连通,所述的布纤管的侧面开设有多个连接孔,所述的第二管组包括多个第二管体,每个所述的第二管体的入口与一个所述的布纤管的连接孔连通,多个所述的第二管体的出口共同形成所述的纤维输送机构的出口;所述的成型机构包括成型组件、成型网以及压实辊,所述的成型组件包括位于两侧的腮板、分别位于所述的腮板上下方的上唇板和下唇板,所述的成型网位于所述的腮板下方及所述的下唇板下游,所述的腮板、上唇板、下唇板以及成型网围合成上网成型区,所述的上网成型区的入口与所述的纤维输送机构的出口连通,所述的压实辊设置在所述的上网成型区的出口处。

7.优选地,所述的第二管体包括第一喉管、第二喉管以及扩散管,所述的第一喉管的入口形成所述的第二管体的入口,所述的第一喉管的入口与所述的布纤管的连接孔连通,所述的第一喉管的出口与所述的第二喉管的入口相对设置且两者之间形成环形缝隙,所述的第二喉管的出口与所述的扩散管的入口连通,所述的扩散管的出口形成所述的第二管体的出口。

8.进一步优选地,所述的第二管体还包括连接部,所述的连接部具有中空腔室,所述的中空腔室具有入口和出口,所述的第一喉管的出口从所述的中空腔室的入口插入至其内

部,所述的第二喉管的入口从所述的中空腔室的出口插入至其内部,使所述的第一喉管的外表面、第二喉管的外表面、连接部的中空腔室之间形成静压腔;所述的连接部上开设有进气孔,所述的进气孔与所述的静压腔连通。

9.进一步优选地,所述的第一喉管、第二喉管的截面均呈圆形,所述的第一喉管、第二喉管的截面尺寸均从其入口至出口逐渐增大,且扩散角为5-7

°

,优选为6

°

。

10.进一步优选地,所述的扩散管的入口截面呈圆形,所述的扩散管的出口截面呈方形,所述的扩散管的截面尺寸从其入口至出口逐渐增大,且扩散角为13-15

°

,优选为14

°

。

11.进一步优选地,所述的第一喉管的出口处、第二喉管的入口处均具有倒角,使所述的环形缝隙的中心线与所述的第二喉管的轴线的夹角为20-40

°

,优选为30

°

。

12.进一步优选地,所述的连接部的进气孔开设有多个,多个所述的连接部的进气孔对称分布在其侧壁上。

13.进一步优选地,所述的第一喉管可沿自身延伸方向移动调节,使所述的第一喉管、第二喉管之间形成的环形缝隙宽度可调节。

14.进一步优选地,所述的连接部的中空腔室的入口处具有内螺纹,所述的第一喉管的入口处具有外螺纹,所述的内螺纹、外螺纹之间相互配合。

15.进一步优选地,所述的第二管组还包括第二调风组件,所述的第二调风组件包括等压稀释风管,所述的等压稀释风管具有开口,每个所述的连接部的进气孔均与等压稀释风管的开口连通。

16.进一步优选地,所述的等压稀释风管的开口处设置有控制阀,所述的控制阀用于控制所述的等压稀释风管的开口处的不同介质流量。

17.进一步优选地,所述的控制阀为针型调节阀,且所述的针型调节阀与造纸机的dcs控制系统相连接。

18.优选地,所述的第一管体包括收缩管、喉管、扩散管以及外管,所述的收缩管的入口形成所述的第一管体的入口,所述的收缩管的出口与所述的喉管的入口连通,所述的喉管的出口与所述的扩散管的入口连通,所述的扩散管的出口形成所述的第一管体的出口,所述的外管两端封闭且所述的喉管穿过所述的外管的两端,所述的外管的内表面与所述的喉管的外表面之间形成静压腔;所述的喉管的侧壁上开设有多个进气缝,所述的外管的侧壁上开设有多个进气孔。

19.进一步优选地,所述的喉管的截面呈矩形,多个所述的喉管的进气缝对称分布在其侧壁上;所述的外管的截面呈圆形,多个所述的外管的进气孔对称分布在其侧壁上。

20.进一步优选地,所述的收缩管的截面尺寸从其入口至出口逐渐减小,且收缩角为18-22

°

,优选为20

°

。

21.进一步优选地,所述的喉管的进气缝呈矩形,且所述的喉管的进气缝的中心线与所述的喉管的轴线的夹角为25-35

°

,优选为30

°

。

22.进一步优选地,所述的第一管组还包括第一调风组件,所述的第一调风组件包括等压调风管,所述的等压调风管具有开口,每个所述的外管的进气孔均与所述的等压调风管的开口连通;所述的等压调风管的开口处设置有控制阀,所述的控制阀用于控制所述的等压调风管的开口处的不同介质流量。

23.进一步优选地,所述的控制阀为针型调节阀,且所述的针型调节阀与造纸机的dcs

控制系统相连接。

24.优选地,所述的布纤管包括位于上下两侧的侧管壁、位于前部的前管壁以及位于后部的后管壁,所述的侧管壁与所述的后管壁之间相互垂直,所述的前管壁与所述的后管壁之间的夹角为5-15

°

,且所述的布纤管的截面尺寸从其入口至出口逐渐减小,所述的后管壁开设有所述的连接孔。

25.进一步优选地,所述的布纤管的出口处连接有回流管,所述的回流管上设置有用于控制其开闭的回流控制阀。

26.进一步优选地,所述的布纤管的入口和/或所述的布纤管的出口处设置有传感组件,所述的传感组件用于监测所述的布纤管的入口和/或所述的布纤管的出口处的压力和风速。

27.优选地,所述的疏流组件包括疏流件,所述的疏流件设置在所述的输送管道内,所述的疏流件包括多个第一疏流件和第二疏流件,所述的第一疏流件沿第一方向延伸,所述的第二疏流件沿第二方向延伸,且所述的第一方向和第二方向垂直,所述的第二疏流件将多个所述的第一疏流件连接;所述的第一疏流件、第二疏流件朝向所述的输送管道的入口的面呈弧形。

28.优选地,所述的疏流组件还包括多个导流板,多个所述的导流板设置在所述的输送管道的入口处,且所述的导流板的延伸方向与所述的输送管道一致。

29.进一步优选地,所述的上唇板包括主体板、活动板,所述的主体板呈弧形,且所述的弧形朝向所述的下唇板的方向弯曲,所述的主体板的前端与所述的纤维输送机构的出口活动连接,所述的活动板的前端可转动地连接在所述的主体板的后端,所述的活动板的后端与所述的压实辊之间形成溢流出口。

30.进一步优选地,所述的活动板的前端与所述的主体板的后端通过铰链连接。

31.由于上述技术方案运用,本实用新型与现有技术相比具有下列优点:

32.本实用新型通过设置纤维输送机构和成型机构,实现了通过风力将达到纤维饱和点的纤维流体整流,形成最佳整流流场后成型,以便增加纤维之间均匀性和抱合力,并实现成型,进而提高产品的相关物理指标,降低了织物磨损的风险,并扩大了纸幅、增加了产能,且整体结构简单、操作方便,降低了设备成本和能耗,提高了生产效率,并采用风力作为介质可防止污水产生。

附图说明

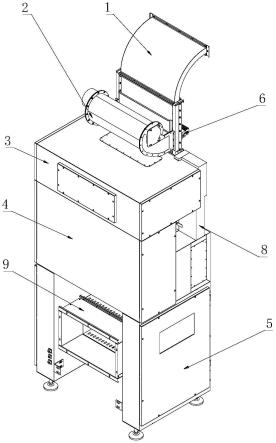

33.附图1为本实施例的纤维输送机构的结构示意图;

34.附图2为本实施例的疏流件的立体示意图;

35.附图3为本实施例的第一管组的结构示意图;

36.附图4为本实施例的布纤管的结构示意图;

37.附图5为本实施例的第二管组的结构示意图;

38.附图6为本实施例的成型机构的结构示意图。

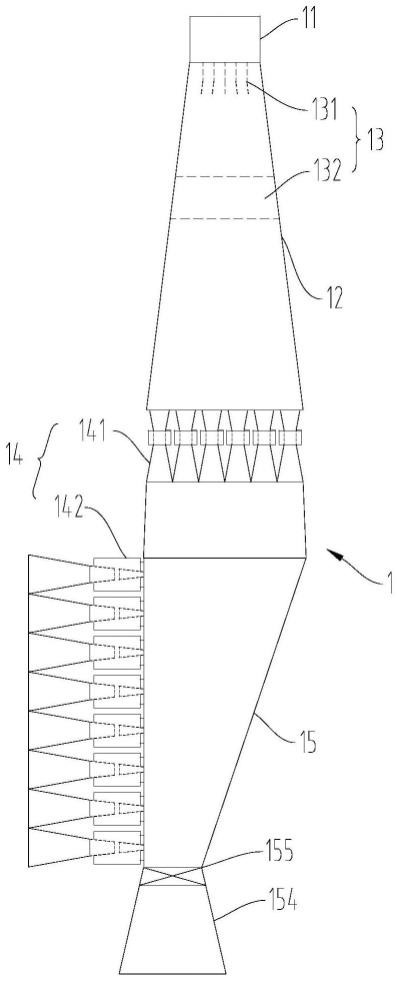

39.以上附图中:1、纤维输送机构;11、风机;12、输送管道;13、疏流组件;131、导流板;132、疏流件;1321、第一疏流件;1322、第二疏流件;14、连接管组;141、第一管组;1410、第一管体;1411、收缩管;1412、喉管;1413、扩散管;1414、外管;1415、第一调风组件;1416、等压

调风管;1417、控制阀;142、第二管组;1420、第二管体;1421、第一喉管;1422、第二喉管;1423、扩散管;1424、环形缝隙;1425、连接部;1426、第二调风组件;1427、等压稀释风管;1428、控制阀;15、布纤管;151、前管壁;152、后管壁;153、连接孔;154、回流管;155、回流控制阀;2、成型机构;20、上网成型区;21、成型组件;211、上唇板;2111、主体板;2112、活动板;212、下唇板;213、腮板;22、成型网;23、压实辊。

具体实施方式

40.下面将结合附图对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

41.在本实用新型的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

42.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

43.一种风力流浆箱,包括纤维输送机构1、成型机构2,纤维输送机构1的出口与成型机构2的入口连通,纤维输送机构1包括风机11、输送管道12、疏流组件13、连接管组14以及布纤管15,成型机构2包括成型组件21、成型网22以及压实辊23,以下分别对纤维输送机构1和成型机构2进行具体叙述。

44.风机11设置在输送管道12入口处,疏流组件13设置在输送管道12内,连接管组14包括第一管组141、第二管组142,输送管道12的出口与第一管组141的入口连通,第一管组141的出口与布纤管15的入口连通,第二管组142连接在布纤管15与成型机构2之间,具体而言:

45.风机11可采用可调频离心式风机;风机11的出口与输送管道12的入口连通,输送管道12从其入口至出口的截面面积逐渐增大。

46.疏流组件13设置在输送管道12内,疏流组件13包括多个导流板131、疏流件132,多个导流板131设置在输送管道12的入口处,且导流板131的延伸方向与输送管道12一致;疏流件132设置在输送管道12内,疏流件132包括第一疏流件1321、第二疏流件1322,第一疏流件1321沿第一方向延伸,第二疏流件1322沿第二方向延伸,且第一方向与第二方向之间相互垂直,第一疏流件1321、第二疏流件1322均可设置多个,第二疏流件1322将多个第一疏流件1321连接,使第一疏流件1321、第二疏流件1322之间构成类似井字结构,且第一疏流件1321、第二疏流件1322朝向输送管道12的入口的面呈弧形。

47.在本实施例中:第一疏流件1321朝向输送管道12入口的一侧面呈φ4mm的半圆形,

第一疏流件1321朝向输送管道12出口的一侧面宽度为3mm,且第一疏流件1321长31.5mm;第一疏流件1321朝向输送管道12出口的一侧面上开设有多个φ3mm的半圆形槽,半圆形槽的开口朝向输送管道12出口,且相邻两个半圆形槽之间的中心距为43mm;第二疏流件1322朝向输送管道12入口的一侧面呈φ3mm的半圆形,第二疏流件1322朝向输送管道12出口的一侧面宽度为2mm,且第二疏流件1322长31.5mm,第二疏流件1322朝向输送管道12入口的一侧面卡接在第一疏流件1321的半圆形槽内,并形成过盈配合,从输送管道12入口至出口方向来看,第一疏流件1321、第二疏流件1322之间形成多个渐扩的方孔,方孔可起到均匀布纤的作用,且全部方孔的面积与输送管道12的截面积一致。此外,在第一疏流件1321和/或第二疏流件1322的一端与输送管道12之间可设置弹性自动伸缩件,弹性自动伸缩件可采用弹簧等结构实现,设置弹性自动伸缩件可防止疏流件132在工作过程中发生变形。

48.第一管组141包括多个第一管体1410,多个第一管体1410的入口均与输送管道12的出口连通,多个第一管体1410的出口均与布纤管15的入口连通。第一管体1410能对其内部流体速度梯度分布及无流体的各种非轴对称速度分布进行有效的整流,减少壁面的流体区域存在边界层及主流体附面层有限对混合效果的影响,防止中心处混合高区的出现,有利于进出口压差的稳定调节,同时满足调整加的次流体对主流体在三维空间的均一混合,调控纤维的比电阻,有利于均一成型。第一管体1410包括收缩管1411、喉管1412、扩散管1413以及外管1414,具体结构为:

49.收缩管1411的入口形成第一管体1410的入口,收缩管1411的出口与喉管1412的入口连通,收缩管1411的截面尺寸从其入口至出口逐渐减小,且收缩角为18-22

°

,在本实施例中,收缩管1411的收缩角为20

°

;喉管1412的出口与扩散管1413的入口连通,喉管1412的截面呈矩形,喉管1412的侧壁上开设有多个进气缝,多个喉管1412的进气缝对称分布在其侧壁上,喉管1412的进气缝呈矩形,且喉管1412的进气缝的中心线与喉管1412的轴线的夹角为25-35

°

,在本实施例中,该夹角为30

°

;扩散管1413的出口形成第一管体1410的出口,扩散管1413的截面尺寸从其入口至出口逐渐增大;外管1414连接在喉管1412的外部,即外管1414两端封闭且喉管1412穿过外管1414的两端,外管1414的截面呈圆形,外管1414的内表面与喉管1412的外表面之间形成静压腔,外管1414的侧壁上开设有多个进气孔,多个外管1414的进气孔对称分布在其侧壁上。

50.第一管组141还包括第一调风组件1415,第一调风组件1415包括等压调风管1416,等压调风管1416具有开口,多个外管1414的进气孔均与等压调风管1416的开口连通,等压调风管1416的开口处设置有控制阀1417,控制阀1417用于控制等压调风管1416的开口处的不同介质流量。在本实施例中:控制阀1417采用针型调节阀,且针型调节阀与造纸机的dcs控制系统相连接。

51.布纤管15包括位于上下两侧的侧管壁、位于前部的前管壁151、位于后部的后管壁152,侧管壁与后管壁152之间相互垂直,前管壁151与后管壁152之间的夹角为5-15

°

,且布纤管15的截面尺寸从其入口至出口逐渐减小,在本实施例中,倾斜角设置为10

°

;后管壁152开设有多个连接孔153,多个连接孔153均匀分布,布纤管15的出口处连接有回流管154,回流管154上设置有用于控制其开闭的回流控制阀155;此外,布纤管15的入口和/或布纤管15的出口处设置有传感组件,传感组件可用于监测布纤管15的入口和/或布纤管15的出口处的压力和风速。

52.第二管组142包括多个第二管体1420,每个第二管体1420的入口与一个布纤管15的连接孔153连通,多个第二管体1420的出口共同形成纤维输送机构1的出口,第二管体1420可对次流流体周向速度梯度分布与主流流体对称速度梯度分布进行有效的流动调整和能量交换,并兼顾进出口压差的均衡,形成最佳整流流场,以便增加纤维之间均匀性和抱合力,进而提高纸张的相关物理指标。第二管体1420包括第一喉管1421、第二喉管1422、扩散管1423以及连接部1425,具体结构为:

53.第一喉管1421的入口形成第二管体1420的入口,第一喉管1421的入口与布纤管15的连接孔153连通,第一喉管1421截面均呈圆形,第一喉管1421的截面尺寸从其入口至出口逐渐增大,且扩散角为5-7

°

,在本实施例中,扩散角设置为6

°

;第二喉管1422的出口与扩散管1423的入口连通,第二喉管1422截面均呈圆形,第二喉管1422的截面尺寸从其入口至出口逐渐增大,且扩散角为5-7

°

,在本实施例中,扩散角设置为6

°

。

54.第一喉管1421的出口与第二喉管1422的入口相对设置且两者之间形成环形缝隙1424,第一喉管1421的出口处、第二喉管1422的入口处均具有倒角,使环形缝隙1424的中心线与第二喉管1422的轴线的夹角为20-40

°

,在本实施例中,夹角设置为30

°

;通过设置环形缝隙1424可降低次流流体对主流场的均匀性影响,减少大涡流产生,使纤维流场均匀一致。

55.扩散管1424的出口形成第二管体1420的出口,扩散管1424的入口截面呈圆形,扩散管1424的出口截面呈矩形,扩散管1424的截面尺寸从其入口至出口逐渐增大,且扩散角为13-15

°

,在本实施例中,扩散角设置为14

°

。

56.连接部1425具有中空腔室,中空腔室具有入口和出口,第一喉管1421的出口从中空腔室的入口插入至其内部,第二喉管1422的入口从中空腔室的出口插入至其内部,且第一喉管1421可沿自身延伸方向移动调节,使第一喉管1421、第二喉管1422之间形成的环形缝隙1424宽度可调节,在本实施例中,连接部1425的中空腔室的入口处具有内螺纹,第一喉管1421的入口处具有外螺纹,内螺纹、外螺纹之间相互配合实现移动调节。

57.第一喉管1421的外表面、第二喉管1422的外表面、连接部1425的中空腔室之间形成静压腔,连接部1425上开设有进气孔,进气孔与静压腔连通,进气孔开设有多个,多个进气孔对称分布在连接部1425的侧壁上;静压腔可起到缓冲、稳压作用,通过连接部1425的进气孔使气流均匀进入内部,使喷出的气流与主流流场形成混合均一的整流流场。

58.第二管组142还包括第二调风组件1426,第二调风组件1426包括等压稀释风管1427,等压稀释风管1427具有开口,连接部1425的进气孔与等压稀释风管1427的开口连通,等压稀释风管1427的开口处设置有控制阀1428,控制阀1428用于控制等压稀释风管1427的开口处的不同介质流量,在本实施例中:控制阀1428采用针型调节阀,且针型调节阀与造纸机的dcs控制系统相连接。

59.成型组件21的入口与纤维输送机构1的出口连通,成型网22设置在成型组件21的出口处,且成型网22与成型组件21之间形成上网成型区20,压实辊23设置在成型组件21的出口处且位于成型网22的上方,具体而言:

60.成型组件21包括位于两侧的腮板213、位于腮板213上方的上唇板211以及位于腮板213下方的下唇板212,成型网22位于腮板213下方及下唇板212下游,腮板213、上唇板211、下唇板212以及成型网22围合成上网成型区20,上网成型区20的入口与纤维输送机构1的出口连通,压实辊23设置在上网成型区20的出口处。

61.上唇板211包括主体板2111、活动板2112,主体板2111的前端与纤维输送机构1的出口活动连接,主体板2111呈弧形,且该弧形朝向下唇板212的方向弯曲,主体板2111的弧形结构能减小上网成型区20过境纤维流的冲击力,兼顾纤网速比工艺参数的匹配,使过境流场更宜吸附在运动的成型网22上;活动板2112的前端可转动地连接在主体板2111的后端,活动板2112的后端与压实辊23之间形成溢流出口,在本实施例中,活动板2112的前端与主体板2111的后端通过铰链连接实现转动连接,通过设置活动板2112以便调节整个流体的压力平衡和过境纤维流速与网速的最佳匹配参数,溢流出口可防止上网成型区20过境纤维流产生涡旋,使上网成型区20的气流压力处于平衡状态。

62.上述实施例只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本实用新型的内容并据以实施,并不能以此限制本实用新型的保护范围。凡根据本实用新型精神实质所作的等效变化或修饰,都应涵盖在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。