1.本发明涉及航空航天液压泵高端装备精密制造技术领域,特别是一种用于柱塞泵上的高速柱塞球铰组件精密模压成形装置。

背景技术:

2.航空柱塞泵依靠柱塞的高速往复运动实现泵油,具有额定压力高、效率高、流量可调节等优点,被广泛应用在飞机液压系统的核心部位。由于高速柱塞球铰组件加工精度要求高,制造工艺复杂,使柱塞泵在加工周期、噪音控制、容积效率等方面存在较大缺陷。目前高速柱塞球铰组件加工技术有收口、拉丝模、滚轮滚压法等方法,但相应的加工技术复杂,对人员技能熟练度要求极高,加工出的柱塞组件轴向间隙大、强度低,且产品质量不稳定,可重复性差。因此亟需创新改进其制造工艺,发明一种能提高高速柱塞球铰组件结构加工技术的装置及方法,提高飞机液压系统使用寿命及飞机整体运行稳定性。

技术实现要素:

3.有鉴于现有技术中存在的上述问题,本发明实施例提供一种用于柱塞泵上的高速柱塞球铰组件精密模压成形装置,运用精密模压成形技术解决高速柱塞球铰组件的精密成形制造难题,实现高速柱塞球铰组件结构的灵活自由连接,提高高速柱塞球铰组件结构的成形精度和结合强度。

4.本发明实施例提供一种用于柱塞泵上的高速柱塞球铰组件精密模压成形装置,包括:

5.两个对称设置且能够通过限位件拼接的half模,每个所述half模在相对的中部位置上均开设有半内球面型腔和半内孔型腔,在两个所述half模拼接后,两个所述半内球面型腔形成内球面型腔、两个半内孔型腔形成内孔型腔,所述内球面型腔和所述内孔型腔连通且同中心线设置,以容纳球头柱塞杆,其中,所述球头柱塞杆的球头的外球面半径与所述内球面型腔的半径相同;

6.导向滑块,其呈圆柱状且朝向所述half模一侧设有用以安装柱塞座的安装槽,其中,所述柱塞座远离所述安装槽的一面形成有球型腔,且所述球型腔的侧壁向外延伸形成有预设厚度的侧壁,所述内球面型腔的内球面球心的偏心距大于所述预设厚度,且小于所述预设厚度的2倍;

7.环形导向筒,其套设在拼接后的两个half模和所述导向滑块外,以与所述导向滑块配合对所述柱塞座进行限位;

8.其中,所述导向滑块用以推动所述柱塞座朝向设于拼接后的两个所述half模中的球头柱塞杆运动,以使所述柱塞座的侧壁接触所述内球面型腔后产生形变与所述球头柱塞杆连接为柱塞球铰组件。

9.在本发明的一些实施例中,所述两个所述half模在拼接后相贴合的侧面上的相对位置处分别开设有限位销孔,用以放置作为限位件的限位销。

10.在本发明的一些实施例中,所述导向滑块的高度大于所述环形导向筒的高度。

11.在本发明的一些实施例中,所述导向滑块与所述环形导向筒的配合间隙为0.02-0.04mm。

12.在本发明的一些实施例中,所述柱塞球铰组件中柱塞座和柱塞杆的间隙小于0.01mm。

13.在本发明的一些实施例中,所述hslf模采用cr12mov模具钢,且经过淬硬后使用。

14.在本发明的一些实施例中,所述导向滑块采用硬铝材质;

15.所述环形导向筒采用中碳钢材质。

16.与现有技术相比,本发明实施例提供的用于柱塞泵上的高速柱塞球铰组件精密模压成形装置的有益效果在于:其采用一模两腔方案将模具设计技术和压力加工技术应用到高速柱塞球铰组件的精密制造中,提高加工精度至0.01mm,提高了高速柱塞球铰组件结构转动灵活性,使高速柱塞球铰组件的轴向间隙减小到0.01mm以内,提高了高速柱塞球铰组件的结合强度,实现了高速柱塞球铰组件的快速成形加工,实现了制造过程的结构-功能一体化。解决了柱塞收口、模具设计、压力加工、塑性变形控制等精密制造技术难题,实现核心零部件的制造工艺提升。并且降低人力成本50%,制造时间由72小时缩短至5分钟。采用此方案可保证设备运行稳定,产品质量稳定,能够为航空航天高端核心装备提供解决方案,为军民品任务保驾护航。

附图说明

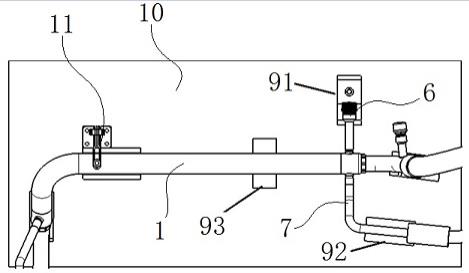

17.图1为本发明实施例提供的用于柱塞泵上的高速柱塞球铰组件精密模压成形装置的加工过程示意图;

18.图2为本发明实施例提供的用于柱塞泵上的高速柱塞球铰组件精密模压成形装置的结构示意图;

19.图3为本发明实施例提供的用于柱塞泵上的高速柱塞球铰组件精密模压成形装置的half模结构示意图;

20.图4为本发明实施例提供的用于柱塞泵上的高速柱塞球铰组件精密模压成形装置的限位销结构示意图;

21.图5为本发明实施例提供的用于柱塞泵上的高速柱塞球铰组件精密模压成形装置的拼接后的两个half模结构示意图;

22.图6为本发明实施例提供的用于柱塞泵上的高速柱塞球铰组件精密模压成形装置的对称式的两个half模的内腔结构示意图;

23.图7为本发明实施例提供的用于柱塞泵上的高速柱塞球铰组件精密模压成形装置的柱塞座结构示意图;

24.图8为本发明实施例提供的用于柱塞泵上的高速柱塞球铰组件精密模压成形装置的球头柱塞杆示意图。

25.附图标记

26.1、half模;2、限位销孔;3、半内孔型腔;4、半内球面型腔;5、导向滑块;6、安装槽;7、环形导向筒;8、球头柱塞杆;9、柱塞座;10、限位销。

具体实施方式

27.为使本领域技术人员更好的理解本发明的技术方案,下面结合附图和具体实施方式对本发明作详细说明。

28.此处参考附图描述本技术的各种方案以及特征。

29.通过下面参照附图对给定为非限制性实例的实施例的优选形式的描述,本技术的这些和其它特性将会变得显而易见。

30.还应当理解,尽管已经参照一些具体实例对本技术进行了描述,但本领域技术人员能够确定地实现本技术的很多其它等效形式,它们具有如权利要求所述的特征并因此都位于借此所限定的保护范围内。

31.当结合附图时,鉴于以下详细说明,本技术的上述和其它方面、特征和优势将变得更为显而易见。

32.此后参照附图描述本技术的具体实施例;然而,应当理解,所申请的实施例仅仅是本技术的实例,其可采用多种方式实施。熟知和/或重复的功能和结构并未详细描述以根据用户的历史的操作,判明真实的意图,避免不必要或多余的细节使得本技术模糊不清。因此,本文所申请的具体的结构性和功能性细节并非意在限定,而是仅仅作为权利要求的基础和代表性基础用于教导本领域技术人员以实质上任意合适的详细结构多样地使用本技术。

33.本说明书可使用词组“在一种实施例中”、“在另一个实施例中”、“在又一实施例中”或“在其它实施例中”,其均可指代根据本技术的相同或不同实施例中的一个或多个。

34.本发明实施例提供一种用于柱塞泵上的高速柱塞球铰组件精密模压成形装置,包括:

35.两个对称设置且能够通过限位件拼接的half模1,每个所述half模1在相对的中部位置上均开设有半内球面型腔4和半内孔型腔3,在两个所述half模1拼接后,两个所述半内球面型腔4形成内球面型腔,两个半内孔型腔3形成内孔型腔,所述内球面型腔和所述内孔型腔连通且同中心线设置,以容纳球头柱塞杆8,half模1内球面型腔的球面轮廓为柱塞杆外球面的仿形球面,仿形球面可保证柱塞座9沿球面均匀变形,其中,所述球头柱塞杆8的球头的外球面半径r与所述内球面型腔的半径相同r。

36.导向滑块5,其呈圆柱状且朝向所述half模1一侧设有用以安装柱塞座9的安装槽6,其中,所述柱塞座9远离所述安装槽6的一面形成有球型腔,且所述球型腔的侧壁向外延伸形成有预设厚度的侧壁,所述内球面型腔的内球面球心的偏心距a大于所述预设厚度a,且小于所述预设厚度的2倍。

37.环形导向筒7,其套设在拼接后的两个half模1和所述导向滑块5外,以与所述导向滑块5配合对所述柱塞座9进行限位,所述导向滑块5的外圆型面及所述环形导向筒7的内孔型面均需磨削后使用,在本实施例中,所述导向滑块5与所述环形导向筒7配合间隙为0.02-0.04mm,half模1精度以及与导向滑块5、环形导向筒7的精密配合是保证加工精度的核心因素。

38.其中,所述导向滑块5用以推动所述柱塞座9朝向设于拼接后的两个所述half模1中的球头柱塞杆8运动,以使所述柱塞座9的侧壁接触所述内球面型腔后产生形变与所述球头柱塞杆8连接为柱塞球铰组件。导向滑块5与环形导向筒7可实现对柱塞座9的精确限位,

保证了内外圆的同轴度及垂直度要求,保证柱塞座9沿轴向竖直下压,从而防止柱塞座9因错位产生不均匀变形。

39.具体地,导向滑块5在液压压力机的作用下将压力传导到柱塞座9,并推动柱塞座9沿环形导向筒7竖直下压到half模1的内球面型腔的球面上,柱塞座9沿球面发生变形并包住球头柱塞杆8上端球头的外球面,最终,实现高速柱塞球铰组件的连接。在本实施例中,连接后的高速柱塞球铰组件可以灵活转动,且柱塞座9和柱塞杆的间隙小于0.01mm。

40.在本发明的一些实施例中,所述两个所述half模1在拼接后相贴合的侧面上的相对位置处分别开设有限位销孔2,用以放置作为限位件的限位销10,具有精确定位作用,可保证两个half模1对称拼接后形成完整的内球面型腔,亦可保证half模1所述内球面型腔和所述内孔型腔的同轴度要求,可有效防止柱塞杆沿球面变形时产生翻边、凸耳等缺陷。

41.同时,每一个half模1的内孔孔径大于球头柱塞杆8的杆柱部分的外圆,half模1内孔与柱塞杆外圆的配合间隙为0.02-0.03mm。柱塞杆与柱塞座9这两个零件连接为一体的过程本质上是变形过程,因此,柱塞球铰组件的加工核心是控制柱塞座9的变形,使柱塞座9变形均匀,形成球面,球面几何形状越完整,则形成的柱塞球铰结构越完整,球面几何尺寸越精确,球铰结构的精度越高,球面光洁度越高则球铰组件的转动越灵活。

42.在本实施例中,为了使导向滑块5有足够的行程进行压力加工,所述导向滑块5的高度h大于所述环形导向筒7的高度h。

43.作为示例,所述hslf模采用cr12mov模具钢,且经过淬硬后使用,硬度在hrc45-55之间,设计half模1的模具时需保证结构合理,模具需有较高的硬度和强度,较高的表面光洁度,在此前提下可保证制件不发生飞边、开裂、起皱等缺陷。同时,由于该装置对定位精度要求较高,因此,在结构上须保证精密,设计限位销孔2的结构形式,在将两个half模1拼接在一起时可以保证模具精密配合。

44.此外,在本实施例中,作为示例,所述导向滑块5采用硬铝材质,底面设计有安装槽6,可保护柱塞座9底面,防止划伤柱塞座9底面的镀层;所述环形导向筒7采用中碳钢材质,以保证合适的硬度和强度。

45.整个成形装置在使用过程中,对柱塞零件的加工过程实际上为冷加工过程,零件不会发生热变形,且变形过程不会产生碎屑,可以防止金属加工碎屑落入柱塞球铰的间隙中造成柱塞球铰转动卡涩,这种近净成形过程对保证柱塞球铰的转动灵活性至关重要。

46.通过上述技术方案可知,本发明上述实施例所提供的用于柱塞泵上的高速柱塞球铰组件精密模压成形装置,采用一模两腔方案将模具设计技术和压力加工技术应用到高速柱塞球铰组件的精密制造中,提高加工精度至0.01mm,提高了高速柱塞球铰组件结构转动灵活性,使高速柱塞球铰组件的轴向间隙减小到0.01mm以内,提高了高速柱塞球铰组件的结合强度,实现了高速柱塞球铰组件的快速成形加工,实现了制造过程的结构-功能一体化。解决了柱塞收口、模具设计、压力加工、塑性变形控制等精密制造技术难题,实现核心零部件的制造工艺提升。并且降低人力成本50%,制造时间由72小时缩短至5分钟。采用此方案可保证设备运行稳定,产品质量稳定,能够为航空航天高端核心装备提供解决方案,为军民品任务保驾护航。

47.以上实施例仅为本发明的示例性实施例,不用于限制本发明,本发明的保护范围由权利要求书限定。本领域技术人员可以在本发明的实质和保护范围内,对本发明做出各

种修改或等同替换,这种修改或等同替换也应视为落在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。