1.本技术涉及高分子材料领域,更具体地说,它涉及一种轴承用聚氨酯及其制备方法。

背景技术:

2.聚氨酯是一种高分子化合物,具有较好的稳定性、耐化学性、回弹性和力学性能。

3.轴承是支撑机械旋转体的一个部件,降低机械旋转体运动过程中的摩擦系数,并保证回转精度;而轴承在使用过程中,常容易承受高载荷力,为了使轴承具有较好的缓冲、减震效果,将聚氨酯应用到轴承中。

4.但是当该轴承应用到车辆上,容易受到高载荷挤压力影响,当高载荷卸去后,聚氨酯容易产生永久形变,从而影响轴承上聚氨酯的使用寿命。

5.因此,如何制得一种应用在轴承上的聚氨酯,当轴承受高载荷力后,尽量避免聚氨酯出现永久形变,保证轴承的后续使用,延长轴承上聚氨酯的使用寿命。

技术实现要素:

6.为了制得一种应用在轴承上的聚氨酯,当轴承受高载荷力后,尽量避免聚氨酯出现永久形变,保证轴承的后续使用,延长轴承上聚氨酯的使用寿命,本技术提供一种轴承用聚氨酯及其制备方法。

7.第一方面,本技术提供一种轴承用聚氨酯,采用如下的技术方案:一种轴承用聚氨酯,所述聚氨酯包含以下重量份的原料制成:聚合物多元醇50-75份、二异氰酸酯20-40份、扩链剂4-8份、交联剂2-5份、载料介孔二氧化硅1-3份、填料纤维0.5-1.5。

8.通过采用上述技术方案,当聚氨酯受到高载荷力后,利用载料介孔二氧化硅、填料纤维较高的机械强度,缓冲载荷力,降低载荷力使聚氨酯形变的程度;并且配合聚合物多元醇、二异氰酸酯、扩链剂、交联剂形成的弹性交联网络结构,利用其较好的弹力缓冲作用,使聚氨酯回弹性良好,当高载荷力卸去后,能够促进聚氨酯恢复原始形状,从而使聚氨酯不易出现永久形变,保证轴承的后续使用,延长轴承上聚氨酯的使用寿命。

9.优选的,所述载料介孔二氧化硅采用如下方法制备而成:ⅰ制备介孔二氧化硅,利用介孔二氧化硅负载羧甲基纤维素钠,制得负载料;ⅱ在负载料表面均匀喷涂环氧树脂液,制得包膜料,负载料与环氧树脂液的质量比为1:0.05-0.1;经干燥固化处理,制得成品。

10.通过采用上述技术方案,介孔二氧化硅、羧甲基纤维素钠、环氧树脂液相配合,利用环氧树脂与异氰酸酯之间较好的交联效果,提高载料介孔二氧化硅在聚氨酯原料中的相容度。

11.当聚氨酯承受高载荷而发生部分形变后,载料介孔二氧化硅表面环氧树脂由于具有较高的脆度,便于在高载荷力的作用下产生裂缝或破碎;当轴承上聚氨酯卸力回弹过程

中与水分接触时,水分容易渗入至聚氨酯结构内部,利用介孔二氧化硅孔隙中羧甲基纤维素钠较好的水溶效果,一方面吸收聚氨酯内部结构孔隙中的水分,另一方面水溶后的羧甲基纤维素钠具有较好的粘性,能够填充粘结在聚氨酯内部结构中水分子渗入的位置,从而进一步提高聚氨酯的结构致密度,并且延长聚氨酯的使用寿命。

12.优选的,所述干燥固化处理具体步骤如下:包膜料表面均匀喷涂改性四针状氧化锌晶须,负载料与改性四针状氧化锌晶须质量比为1:0.01-0.025,分散均匀后,经干燥固化、打散处理。

13.通过采用上述技术方案,当聚氨酯承受高载荷力时,聚氨酯受力而逐渐被压缩,载荷力通过力传递逐渐到达载料介孔二氧化硅上,利用改性四针状氧化锌晶须表面的针刺状晶须结构,配合环氧树脂液形成的环氧树脂膜较高的脆度,便于破坏载料介孔二氧化硅表面包覆的环氧树脂膜,从而促进介孔二氧化硅孔隙中负载的羧甲基纤维素钠释放,当羧甲基纤维素钠与水分接触后,利用其水溶液较高的粘性对聚氨酯内部结构进行粘结修复,从而尽量避免聚氨酯内部水分对聚氨酯使用寿命的影响。

14.优选的,所述改性四针状氧化锌晶须由四针状氧化锌晶须经氨丙基三乙氧基硅烷改性制得。

15.通过采用上述技术方案,四针状氧化锌晶须、氨丙基三乙氧基硅烷、环氧树脂相配合,利用四针状氧化锌表面氨丙基三乙氧基硅烷中活性氨基与环氧树脂中环氧基的配合,使得改性四针状氧化锌晶须能够较为稳定的粘结在负载料上,当水分与羧甲基纤维素钠接触形成溶液后,利用四针状氧化锌晶须表面的晶须状结构,为溶液提供引流,促进溶液到达聚氨酯内水分储存位置处,利用其较好的粘性,修复聚氨酯内部水分子缝隙,减少水分对轴承上聚氨酯的影响,延长轴承上聚氨酯的使用寿命。

16.氨丙基三乙氧基硅烷、环氧树脂、聚合物多元醇、二异氰酸酯相配合,利用氨丙基三乙氧基硅烷中的活性氨基和环氧树脂中环氧基能够进一步促进载料介孔二氧化硅与聚合物多元醇、二异氰酸酯交联连接,从而提高聚氨酯内部结构致密度,尽量降低轴承上聚氨酯的形变,延长轴承上聚氨酯的使用寿命。

17.优选的,所述环氧树脂液包含如下重量份的原料:环氧树脂55-65份、固化剂16-22份、稀释剂5-10份、流平剂1-2份。

18.通过采用上述技术方案,限定环氧树脂、固化剂、稀释剂、流平剂添加量,使得环氧树脂液成膜后较脆,容易受到载荷力冲击而被挤压破坏,保证介孔二氧化硅孔隙中负载的羧甲基纤维素钠释放,从而实现对聚氨酯内渗入的水分的处理,减少水分对聚氨酯性能的影响,从而延长轴承上聚氨酯的使用寿命。

19.优选的,所述稀释剂为无水乙醇、醋酸乙酯中的一种或多种。

20.通过采用上述技术方案,采用无水乙醇、醋酸乙酯为稀释剂,使成品环氧树脂液成膜后具有较好的脆度,容易受力而破坏。

21.优选的,所述填料纤维由质量比为1:0.1-0.4:0.02-0.08的氧化铝纤维、碳纤维和环氧树脂液组成。

22.通过采用上述技术方案,氧化铝纤维、碳纤维、环氧树脂液相配合,利用环氧树脂中的环氧基,提高填料纤维与载料介孔二氧化硅、聚合物多元醇、二异氰酸酯的交联粘结效果,从而使填料纤维较为牢固且稳定的附着在聚氨酯网络结构内部;当聚氨酯受到高载荷

冲击时,利用氧化铝纤维较好的柔性配合碳纤维较高的机械强度,通过缓冲冲击力、抵抗冲击力的协同配合作用,不仅能够降低聚氨酯的形变程度,而且能够促进载料介孔二氧化硅中负载的羧甲基纤维素钠释放,从而在高载荷条件下降低水分对聚氨酯的影响,延长轴承上聚氨酯的使用寿命。

23.优选的,所述扩链剂为1,4-丁二醇。

24.通过采用上述技术方案,使聚氨酯内部形成较为致密的交联网络结构,不仅提高聚氨酯的弹性、回弹性,而且使聚氨酯具有一定的机械强度,在聚氨酯承受高载荷时,尽量避免聚氨酯出现较为严重的永久变形,从而延长轴承上聚氨酯的使用寿命。

25.优选的,所述交联剂为氨基硅油。

26.通过采用上述技术方案,氨基硅油不仅能够提高聚氨酯的交联度,而且氨基硅油中的氨基能够促进载料介孔二氧化硅、填料纤维连接在聚合物多元醇、二异氰酸酯形成的网络结构中,进一步提高聚氨酯的结构密度,从而使聚氨酯具有一定强度的同时具有较好的弹性、回弹性,满足聚氨酯在轴承上使用,并且具有较长的使用寿命。

27.第二方面,本技术提供一种轴承用聚氨酯的制备方法,采用如下的技术方案:一种轴承用聚氨酯的制备方法,包括以下步骤:s1、称取载料介孔二氧化硅、填料纤维混合搅拌均匀,制得初混料;s2、称取聚合物多元醇、二异氰酸酯混合,在70-85℃条件下反应2-3.5h,制得预聚体;s3、称取预聚体、扩链剂、交联剂和初混料混合搅拌均匀,在100-120℃条件下反应12-15h,制得成品聚氨酯。

28.通过采用上述技术方案,使成品聚氨酯成型效果良好,并且具有较好的回弹性以及较好的机械强度,从而延长轴承上聚氨酯的使用寿命。

29.综上所述,本技术具有以下有益效果:1、当聚氨酯受到高载荷力后,利用载料介孔二氧化硅、填料纤维的强度抵抗载荷力,使聚氨酯形变减小,配合聚合物多元醇、二异氰酸酯、扩链剂、交联剂形成的弹性交联网络结构,使聚氨酯回弹性良好,当高载荷力卸去后,能够促进聚氨酯较为快速的恢复原始形状,从而使聚氨酯不易出现较大程度的永久形变,保证轴承的后续使用,延长轴承上聚氨酯的使用寿命。

30.2、介孔二氧化硅、羧甲基纤维素钠、环氧树脂液相配合,当聚氨酯承受高载荷而发生部分形变后,载料介孔二氧化硅表面环氧树脂在高载荷力的作用下产生裂缝或破碎;当轴承上聚氨酯卸力回弹过程中与水分接触时,水分容易渗入至聚氨酯结构内部,利用介孔二氧化硅孔隙中羧甲基纤维素钠较好的水溶效果,一方面吸收聚氨酯内部结构孔隙中的水分,另一方面水溶后的羧甲基纤维素钠具有较好的粘性,能够填充粘附在聚氨酯内部结构中水分子渗入的位置,从而进一步提高聚氨酯的结构致密度,并且延长聚氨酯的使用寿命。

31.3、当聚氨酯承受高载荷力时,载荷力通过力传递逐渐到达载料介孔二氧化硅上,利用改性四针状氧化锌晶须表面的针刺状晶须结构,配合环氧树脂膜较高的脆度,便于破坏载料介孔二氧化硅表面包覆的环氧树脂膜,从而促进介孔二氧化硅孔隙中负载的羧甲基纤维素钠释放,当羧甲基纤维素钠与水分接触后,利用其水溶液较高的粘性,对聚氨酯内部结构进行粘结修复,从而尽量避免聚氨酯内部水分对聚氨酯使用寿命的影响。

具体实施方式

32.以下结合实施例对本技术作进一步详细说明。

33.改性四针状氧化锌晶须的制备例以下原料中的氨丙基三乙氧基硅烷购买于南京轩浩新材料科技有限公司生产的3-氨丙基三乙氧基硅烷;四针状氧化锌晶须购买于昂星新型碳材料常州有限公司。

34.制备例1:改性四针状氧化锌晶须采用如下方法制备而成:称取10g四针状氧化锌晶须置于200g氨丙基三乙氧基硅烷中分散均匀,然后经干燥,打散至四针状氧化锌晶须互不团聚、粘连,制得成品;四针状氧化锌晶须中心体直径为1μm,针状体长度20μm。

35.介孔二氧化硅的制备例制备例2:介孔二氧化硅采用如下方法制备而成:称取490mg十六烷基三甲基氯化铵、15mg质量分数99%的无水乙醇、0.22mg三乙醇胺一同添加到400ml去离子水中,并在84℃条件下搅拌0.6h,然后以1ml/min的添加速度添加2.6ml正硅酸四乙酯,搅拌均匀后,在84℃条件下搅拌6h,通过离心15min收集产物,并用甲醇洗涤5次,然后分散在酸性甲醇溶液(含2ml的hcl的100ml甲醇)中冷凝回流洗涤3次,冷凝回流的温度为66℃,时间为14h,洗涤完全后,离心收集半成品,然后用甲醇洗涤2次,再用去离子水洗涤3次,然后真空冷冻干燥12h,得到成品介孔二氧化硅。

36.环氧树脂液的制备例以下原料中的环氧树脂购买于沈阳鑫茂发精细化工原料有限公司;固化剂购买于湖北东曹化学科技有限公司;流平剂购买于东莞市鸿瑞化工有限公司;其他原及设备均为普通市售。

37.制备例3:环氧树脂液采用如下方法制备而成:称取环氧树脂60kg、固化剂20kg、稀释剂8kg、流平剂1.6kg混合搅拌均匀,制得成品环氧树脂液;环氧树脂型号e44;固化剂为t-31固化剂;稀释剂为无水乙醇,无水乙醇质量分数99%;流平剂为hr-6031湿润流平剂(聚醚改性聚硅氧烷聚合物)。

38.制备例4:本制备例与制备例3的不同之处在于:称取环氧树脂55kg、固化剂16kg、稀释剂5kg、流平剂1kg混合搅拌均匀,制得成品环氧树脂液;稀释剂为醋酸乙酯。

39.制备例5:本制备例与制备例3的不同之处在于:称取环氧树脂65kg、固化剂22kg、稀释剂10kg、流平剂2kg混合搅拌均匀,制得成品环氧树脂液。

40.载料介孔二氧化硅的制备例制备例6:载料介孔二氧化硅采用如下方法制备而成:ⅰ称取羧甲基纤维素钠置于水中溶解,制得质量分数1%的羧甲基纤维素钠溶液;称取200ml溶解液置于100mg的制备例2制备的介孔二氧化硅中,在20khz条件下超声分散20min,然后经冷冻干燥、分散至介孔二氧化硅互不粘连,制得包覆料;ⅱ在负载料表面均匀喷涂制备例3制备的环氧树脂液,负载料与环氧树脂液的质量比为1:0.08,制得包膜料;然后干燥固化、打散至互不团聚、粘连,制得成品载料介孔二氧化硅;粒径250nm。

41.制备例7:本制备例与制备例6的不同之处在于:ⅱ在负载料表面均匀喷涂制备例4制备的环氧树脂液,负载料与环氧树脂液的质量比为1:0.05,制得包膜料;然后干燥固化、打散至互不团聚、粘连,制得成品载料介孔二氧化硅;粒径250nm。

42.制备例8:本制备例与制备例6的不同之处在于:ⅱ在负载料表面均匀喷涂制备例5制备的环氧树脂液,负载料与环氧树脂液的质量比为1:0.1,制得包膜料;然后干燥固化、打散至互不团聚、粘连,制得成品载料介孔二氧化硅;粒径250nm。

43.制备例9:本制备例与制备例6的不同之处在于:ⅱ在负载料表面均匀喷涂制备例3制备的环氧树脂液,负载料与环氧树脂液的质量比为1:0.08,制得包膜料;然后在包膜料表面均匀喷涂制备例1制备的改性四针状氧化锌晶须,负载料与改性四针状氧化锌晶须质量比为1:0.02,经干燥固化、打散至互不团聚、粘连,制得成品载料介孔二氧化硅;粒径250nm。

44.制备例10:本制备例与制备例6的不同之处在于:ⅱ在负载料表面均匀喷涂制备例3制备的环氧树脂液,负载料与环氧树脂液的质量比为1:0.08,制得包膜料;然后在包膜料表面均匀喷涂制备例1制备的改性四针状氧化锌晶须,负载料与改性四针状氧化锌晶须质量比为1:0.01,经干燥固化、打散至互不团聚、粘连,制得成品载料介孔二氧化硅;粒径250nm。

45.制备例11:本制备例与制备例6的不同之处在于:ⅱ在负载料表面均匀喷涂制备例3制备的环氧树脂液,负载料与环氧树脂液的质量比为1:0.08,制得包膜料;然后在包膜料表面均匀喷涂制备例1制备的改性四针状氧化锌晶须,负载料与改性四针状氧化锌晶须质量比为1:0.025,经干燥固化、打散至互不团聚、粘连,制得成品载料介孔二氧化硅;粒径250nm。

46.填料纤维的制备例制备例12:填料纤维采用如下方法制备而成:称取1kg氧化铝纤维、0.25kg碳纤维和0.05kg环氧树脂液混合搅拌均匀,制得成品填料纤维;氧化铝纤维长度80μm,碳纤维长度20μm,环氧树脂液为制备例3制备的环氧树脂液。

47.制备例13:本制备例与制备例12的不同之处在于:称取1kg氧化铝纤维、0.1kg碳纤维和0.02kg环氧树脂液混合搅拌均匀,制得成品填料纤维。

48.制备例14:本制备例与制备例12的不同之处在于:称取1kg氧化铝纤维、0.4kg碳纤维和0.08kg环氧树脂液混合搅拌均匀,制得成品填料纤维。实施例

49.以下原料中的聚己内酯二醇购买于武汉华翔科洁生物技术有限公司;其他原料及设备均为普通市售。

50.实施例1:一种轴承用聚氨酯:聚合物多元醇65kg、二异氰酸酯30kg、扩链剂6kg、交联剂3.8kg、载料介孔二氧化

硅2kg、填料纤维1kg;聚合物多元醇为聚碳酸酯二醇,分子量为332.3909,官能度为2;扩链剂为1,4-丁二醇;交联剂为氨基硅油;载料介孔二氧化硅选用制备例6制备的载料介孔二氧化硅;填料纤维选用制备例12制备的填料纤维;制备方法如下:s1、称取载料介孔二氧化硅、填料纤维混合搅拌均匀,制得初混料;s2、称取聚合物多元醇、二异氰酸酯混合,在78℃条件下反应3h,制得预聚体;s3、称取预聚体、扩链剂、交联剂和初混料混合搅拌均匀,在110℃条件下反应14h,制得成品聚氨酯。

51.实施例2:一种轴承用聚氨酯:聚合物多元醇50kg、二异氰酸酯20kg、扩链剂4kg、交联剂2kg、载料介孔二氧化硅1kg、填料纤维0.5kg;聚合物多元醇为聚己内酯二醇,分子量为4000,官能度为2;扩链剂为乙二醇;交联剂为硅油;载料介孔二氧化硅选用制备例7制备的载料介孔二氧化硅;填料纤维选用制备例13制备的填料纤维;制备方法如下:s1、称取载料介孔二氧化硅、填料纤维混合搅拌均匀,制得初混料;s2、称取聚合物多元醇、二异氰酸酯混合,在70℃条件下反应3.5h,制得预聚体;s3、称取预聚体、扩链剂、交联剂和初混料混合搅拌均匀,在100℃条件下反应15h,制得成品聚氨酯。

52.实施例3:一种轴承用聚氨酯:聚合物多元醇75kg、二异氰酸酯40kg、扩链剂8kg、交联剂5kg、载料介孔二氧化硅3kg、填料纤维1.5kg;聚合物多元醇为聚碳酸酯二醇,分子量为332.3909,官能度为2;扩链剂为1,4-丁二醇;交联剂为氨基硅油;载料介孔二氧化硅选用制备例8制备的载料介孔二氧化硅;填料纤维选用制备例14制备的填料纤维;制备方法如下:s1、称取载料介孔二氧化硅、填料纤维混合搅拌均匀,制得初混料;s2、称取聚合物多元醇、二异氰酸酯混合,在85℃条件下反应2h,制得预聚体;s3、称取预聚体、扩链剂、交联剂和初混料混合搅拌均匀,在120℃条件下反应12h,制得成品聚氨酯。

53.实施例4:本实施例与实施例1的不同之处在于:载料介孔二氧化硅选用制备例9制备的载料介孔二氧化硅。

54.实施例5:本实施例与实施例1的不同之处在于:载料介孔二氧化硅选用制备例10制备的载料介孔二氧化硅。

55.实施例6:本实施例与实施例1的不同之处在于:载料介孔二氧化硅选用制备例11制备的载料介孔二氧化硅。

56.实施例7:本实施例与实施例1的不同之处在于:载料介孔二氧化硅制备过程中,介孔二氧化硅未负载羧甲基纤维素钠。

57.实施例8:本实施例与实施例1的不同之处在于:载料介孔二氧化硅制备过程中,负载料表面未喷涂环氧树脂液。

58.实施例9:本实施例与实施例4的不同之处在于:

载料介孔二氧化硅制备过程中,原料中以同等质量的四针状氧化锌晶须替换改性四针状氧化锌晶须。

59.实施例10:本实施例与实施例1的不同之处在于:环氧树脂液中稀释剂添加量为2kg。

60.实施例11:本实施例与实施例1的不同之处在于:环氧树脂液原料中以同等质量的丁基缩水甘油醚替换无水乙醇。

61.实施例12:本实施例与实施例1的不同之处在于:填料纤维原料中以同等质量的氧化铝纤维替换碳纤维和环氧树脂液。

62.对比例对比例1:本对比例与实施例1的不同之处在于:原料中未添加载料介孔二氧化硅。

63.对比例2:本对比例与实施例1的不同之处在于:原料中以同等质量的二氧化硅替换载料介孔二氧化硅,二氧化硅粒径为250nm。

64.对比例3:本对比例与实施例1的不同之处在于:原料中未添加填料纤维。

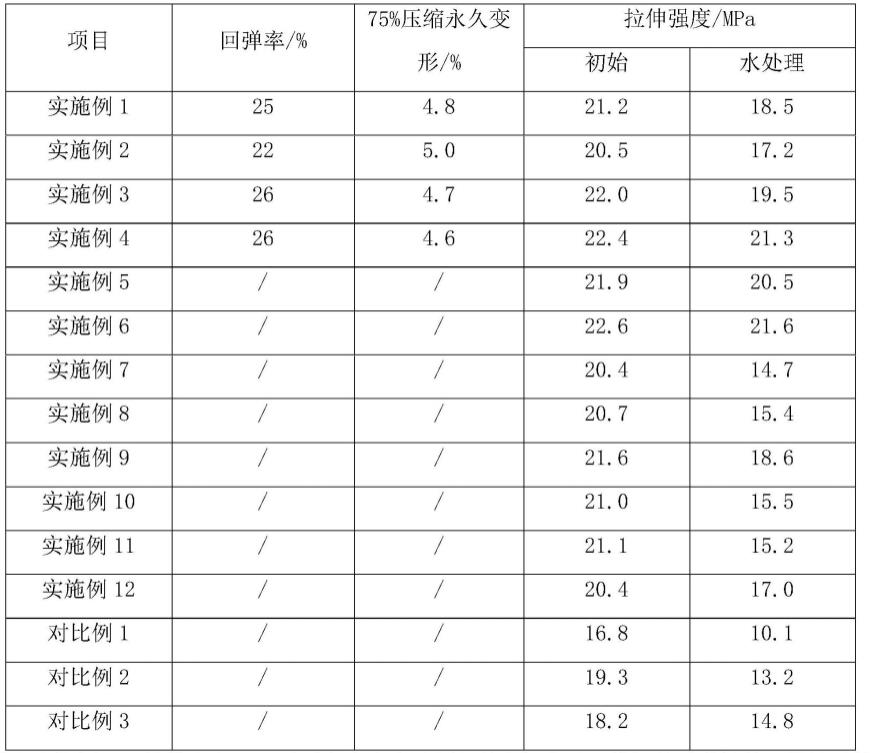

65.性能检测试验1、回弹性检测分别采用实施例1-4的制备方法制备成品聚氨酯,参考gb/t6670-2008软质泡沫聚合材料落球法回弹性能的测定,检测成品的回弹率,记录数据。

66.2、永久形变性检测分别采用实施例1-4的制备方法制备成品聚氨酯,参考gb/t6669-2008软质泡沫聚合材料压缩永久变形的测定,检测成品的75%压缩永久变形值,记录数据。

67.3、拉伸强度检测分别采用实施例1-12以及对比例1-3的制备方法制备成品聚氨酯,参考gb/t6344-2008软质泡沫聚合材料拉伸强度和断裂伸长率的测定,检测成品的拉伸强度,记录为初始数据;然后在聚氨酯承受75%变形的压力条件下,将聚氨酯置于水中浸泡20min,然后将压力卸去,继续在水中放置10min,取出聚氨酯,再次检测其拉伸强度,记录为水处理后数据。

68.表1性能测试表

结合实施例1-3并结合表1可以看出,本技术制备的聚氨酯具有较好的回弹性能,并且不易产生压缩永久变形,同时具有较好的强度,即使在压缩后浸于水中,恢复后,水分也不易进入聚氨酯内部影响聚氨酯的使用寿命。

69.结合实施例1和实施例4-6并结合表1可以看出,实施例4-6制备的聚氨酯回弹性能较好,压缩永久变形小,并且无论是初始拉伸强度还是水处理后拉伸强度均略大于实施例1对应数值,说明四针状氧化锌晶须、氨丙基三乙氧基硅烷、环氧树脂相配合,当聚氨酯承受压缩力时,四针状氧化锌晶须利用其针状结构便于刺入环氧树脂膜,从而促进环氧树脂膜破裂,便于羧甲基纤维素钠释放与水分子相接触,利用其较好的修复粘性,尽量避免聚氨酯内部水分对聚氨酯使用寿命的影响。

70.结合实施例1和实施例7-8并结合表1可以看出,实施例7载料介孔二氧化硅制备过程中,介孔二氧化硅未负载羧甲基纤维素钠,相比于实施例1,实施例7制备的聚氨酯无论是初始强度还是水处理后的强度均低于实施例1对应数值;说明羧甲基纤维素钠能够与水分子形成粘度较好的溶液,填充在聚氨酯内部,使聚氨酯不易受到水分影响,延长聚氨酯的使用寿命。

71.实施例8载料介孔二氧化硅制备过程中,负载料表面未喷涂环氧树脂液,相比于实施例1,实施例8制备的聚氨酯无论是初始强度还是水处理后的强度均低于实施例1对应数值;说明环氧树脂、负载料、聚合物多元醇、二异氰酸酯相配合,利用环氧树脂中环氧基能够进一步促进载料介孔二氧化硅与聚合物多元醇、二异氰酸酯交联连接,从而提高聚氨酯内

部结构致密度,尽量降低轴承上聚氨酯的形变,延长轴承上聚氨酯的使用寿命。

72.结合实施例4和实施例9并结合表1可以看出,实施例9载料介孔二氧化硅制备过程中,原料中以同等质量的四针状氧化锌晶须替换改性四针状氧化锌晶须,相比于实施例4,实施例9制备的聚氨酯无论是初始强度还是水处理后的强度均低于实施例4对应数值;说明氨丙基三乙氧基硅烷、环氧树脂、聚合物多元醇、二异氰酸酯相配合,利用氨丙基三乙氧基硅烷中的活性氨基和环氧树脂中环氧基能够进一步促进载料介孔二氧化硅与聚合物多元醇、二异氰酸酯交联连接,从而延长轴承上聚氨酯的使用寿命。

73.结合实施例1和实施例10-12并结合表1可以看出,实施例10环氧树脂液中稀释剂添加量为2kg,相比于实施例1,实施例10制备的聚氨酯无论是初始强度还是水处理后的强度均低于实施例1对应数值;说明较低的稀释剂添加量,使环氧树脂粘度较高,影响成品载料介孔二氧化硅的成型效果,而且形成的环氧树脂膜不易因压力而破碎,容易影响介孔二氧化硅孔隙中的羧甲基纤维素钠的释放,从而使聚氨酯容易受到水分影响。

74.实施例11环氧树脂液原料中以同等质量的丁基缩水甘油醚替换无水乙醇,相比于实施例1,实施例11制备的聚氨酯无论是初始强度还是水处理后的强度均低于实施例1对应数值;说明丁基缩水甘油醚、环氧树脂、固化剂相配合,能够形成更为致密的交联网络,提高环氧树脂膜的柔韧性,从而使环氧树脂膜不易破碎,影响羧甲基纤维素钠的释放,从而使聚氨酯容易受到水分影响。

75.实施例12填料纤维原料中以同等质量的氧化铝纤维替换碳纤维和环氧树脂液,相比于实施例1,实施例12制备的聚氨酯无论是初始强度还是水处理后的强度均低于实施例1对应数值;说明氧化铝纤维、碳纤维、环氧树脂液相配合,环氧树脂能够提高填料纤维与载料介孔二氧化硅、聚合物多元醇、二异氰酸酯的交联粘结效果,并且当聚氨酯受到高载荷冲击时,利用氧化铝纤维较好的柔性配合碳纤维较高的机械强度,通过缓冲冲击力、抵抗冲击力的协同配合作用,不仅能够降低聚氨酯的形变程度,而且能够促进载料介孔二氧化硅中负载的羧甲基纤维素钠释放,从而在高载荷条件下降低水分对聚氨酯的影响,延长轴承上聚氨酯的使用寿命。

76.结合实施例1和对比例1-3并结合表1可以看出,对比例1原料中未添加载料介孔二氧化硅,对比例2原料中以同等质量的二氧化硅替换载料介孔二氧化硅,对比例3原料中未添加填料纤维,相比于实施例1,对比例1、2、3制备的聚氨酯无论是初始强度还是水处理后的强度均低于实施例1对应数值;说明载料介孔二氧化硅、填料纤维相配合,利用载料介孔二氧化硅、填料纤维较高的机械强度,缓冲载荷力,降低载荷力对聚氨酯的形变程度;并且配合聚合物多元醇、二异氰酸酯、扩链剂、交联剂形成的弹性交联网络结构,利用其较好的弹力缓冲作用,使聚氨酯回弹性良好,当高载荷力卸去后,能够促进聚氨酯恢复原始形状,从而使聚氨酯不易出现永久形变,保证轴承的后续使用,延长轴承上聚氨酯的使用寿命;同时使聚氨酯不易受水分的影响。

77.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。