1.本发明涉及机器人技术领域,具体为一种机器人弹跳机构及弹跳方法。

背景技术:

2.弹跳机构是利用弹性材料或电磁原理制成弹跳的技术,在社会中有广泛应用。例如在移动机器人领域,弹跳结构可以让机器人通过弹跳的方式完成一些越障、躲避危险的动作,与行进运动相互配合,能够增强机器人的环境适应能力,克服地面崎岖和障碍物阻挡带来的困难。

3.如专利cn201810862180.2、cn201620111723.3此类由不完全齿轮机构或凸轮机构与弹簧、扭簧等蓄能机构结合而设计的弹跳机器人,这类弹跳结构随着不完全齿轮机构或凸轮机构转动至一定角度,将弹簧、扭簧等蓄能机构通过形变的方式进行蓄能,当不完全齿轮机构或凸轮机构转动至一定位置时,由于不完全齿轮和凸轮的结构特征,使弹簧、扭簧等蓄能机构脱离限制状态,瞬间释放动能,从而带动相应的弹跳腿与底面迅速接触,利用反作用力使机器人完成弹跳动作。但是这类弹跳机构在接受弹跳指令后或者完成一个弹跳动作准备下一个弹跳动作的过程中,蓄能的时间较长,弹跳响应的速度较慢。另外弹跳腿与地面发生有效接触的过程中,经过的路径过长,不能有效利用蓄能机构瞬间释放的动能。另外此类依靠电机驱动不完全齿轮机构或凸轮机构旋转至特定位置完成蓄能和释放动能的方式,存在不便控制,可操作性差的缺陷。

技术实现要素:

4.本发明的目的是提供一种机器人弹跳机构,它具有弹跳响应速度快、操作性好的特点,还能够在弹跳完成后,弹跳主体机构迅速回位、重新蓄能。

5.为实现上述目的,提出以下技术方案:

6.一种机器人弹跳机构,包括底盘、外壳、预调机构、蓄能机构和弹跳主体机构;弹跳主体机构包括主体受力机构、弹跳触发机构和回位机构;主体受力机构包括受力板、连杆机构、主弹簧和弹跳支撑件;回位机构包括回位弹簧、受力板卡位机构、蓄能卡位机构和外壳卡位机构;预调机构控制外壳在底盘上上下移动;外壳通过外壳卡位机构限位于底盘上;受力板与弹跳支撑件之间通过套筒结构连接,主弹簧套装在套筒结构外侧;受力板的一侧转动设置在外壳内,相对一侧通过受力板卡位机构与外壳卡接;连杆机构的一自由端与受力板转动连接,另一自由端与弹跳支撑件转动连接;连杆机构能够在受力板与弹跳支撑件压缩主弹簧时逐渐收叠,弹跳触发机构能够卡住处于收叠状态下的连杆机构;弹跳触发机构解锁连杆机构时,连杆机构能够在主弹簧的弹性应力下瞬间展开;在受力板转动方向上,回位弹簧从上方斜拉弹跳支撑件的底部;受力板上设有压缩触发件,蓄能卡位机构设置在外壳的两侧内壁,用于限位压缩触发件;蓄能机构通过联动装置收缩套筒结构和主弹簧;还设有与外壳卡位机构配合的第一解锁装置,与预调机构配合的调位重启键,与压缩触发件配合的蓄能启动键,与蓄能卡位机构配合的第二解锁装置,与受力板卡位机构配合的第三解

锁装置。

7.本发明还提供了一种机器人弹跳机构的弹跳方法,当外壳位于底盘之上,受力板的一侧被受力板卡位机构锁定在外壳上,主体受力机构中的受力板与弹跳支撑件之间的主弹簧处于压缩状态,连杆机构也因此处于收叠状态,弹跳触发机构能够将连杆机构卡住,使其保持收叠状态;在此状态下,包括以下步骤:

8.步骤s1:控制器接受到弹跳信号后,控制预调机构带动外壳连同外壳内部的弹跳主体机构向下部的底盘移动,外壳被外壳卡位机构锁定于底盘1之上;预调机构停止;

9.步骤s2:弹跳触发机构启动,使弹跳触发机构从卡住连杆机构的状态下脱离,连杆机构在失去弹跳触发机构的限位后,在主弹簧伸展时产生的应力推动下,瞬间展开,弹跳支撑件脱离束缚,完成弹跳的自动触发;

10.步骤s3:当主弹簧伸展后,触发第三解锁装置,第三解锁装置控制受力板卡位机构,使受力板与外壳分离,然后回位弹簧拉动弹跳支撑件、受力板、主弹簧绕着受力板与外壳铰接处向后旋转;

11.步骤s4:触发第一解锁装置启动,控制外壳卡位机构,使外壳和底盘分离,随着第一解锁装置启动,触发调位重启键,预调机构带动外壳向上移动。此时,向后旋转和上移同步进行;

12.步骤s5:回位弹簧收缩后,绕着其铰接处旋转的受力板,其上的压缩触发件被蓄能卡位机构卡住,此时,预调机构停止;

13.步骤s6:压缩触发件触发蓄能启动键,控制蓄能机构通过联动装置向上拉动弹跳支撑件,收缩主弹簧;主弹簧被压缩的过程中,连杆机构由展开状态逐渐收拢为收叠状态;然后弹跳触发机构再次卡住处于收叠状态下的连杆机构,蓄能完成;

14.步骤s7:第二解锁装置控制蓄能卡位机构解除对压缩触发件的限位,蓄能机构继续向上拉动弹跳支撑件,使受力板能够绕着其与外壳铰接处转动,当受力板被旋转回拉到靠近外壳时,被受力板卡位机构重新与外壳锁定,实现回位;准备下一轮弹跳。

15.本发明的工作原理及使用原理在于:

16.在正常状态下,外壳位于底盘之上,受力板的一侧被受力板卡位机构锁定在外壳上,避免处于拉伸状态下的回位弹簧拉动受力板绕着受力板与外壳的铰接处向后转动。主体受力机构中的受力板与弹跳支撑件之间的主弹簧处于压缩状态,连杆机构也因此处于收叠状态,弹跳触发机构能够将连杆机构卡住,使其保持收叠状态。当控制机器人弹跳机构的控制器发出弹跳信号后,预调机构带动外壳连同外壳内部的弹跳主体机构向下部的底盘移动,然后外壳被外壳卡位机构锁定于底盘之上。此时,弹跳支撑件的底端已经处于接近地面的状态,同时,弹跳触发机构启动,使弹跳触发机构从卡住连杆机构的状态下脱离,连杆机构在失去弹跳触发机构的限位后,在主弹簧伸展时产生的应力推动下,瞬间展开,弹跳支撑件脱离束缚,完成弹跳。由于外壳和底盘被外壳卡位机构卡紧,外壳和底盘连接成一个整体向上运动,这个过程中除弹跳支撑件以外,其它所有零部件均往斜向上的方向快速运动,实现弹跳。连杆机构在此时,能够连接受力板和弹跳支撑件,避免两者分离。

17.当主弹簧伸展后,触发第三解锁装置,第三解锁装置控制受力板卡位机构,使受力板与外壳分离,然后回位弹簧拉动弹跳支撑件、受力板、主弹簧等零部件绕着受力板与外壳铰接处向后旋转;接着触发第一解锁装置启动,控制外壳卡位机构,使外壳和底盘分离,随

着第一解锁装置启动,触发调位重启键,预调机构带动外壳向上移动。此时,上移和向后旋转同步进行。

18.回位弹簧收缩后,绕着其铰接处旋转的受力板,其上的压缩触发件被蓄能卡位机构卡住;此时,预调机构停止;同时压缩触发件触发蓄能启动键,控制蓄能机构通过联动装置向上拉动弹跳支撑件,收缩主弹簧。由于压缩触发件被蓄能卡位机构卡住,受力板不能绕铰接点向主弹簧收缩方向转动,因此,这个过程中只有主弹簧沿其轴线方向运动。此外,主弹簧被压缩的过程中,连杆机构由展开状态逐渐收拢为收叠状态;然后弹跳触发机构再次卡住处于收叠状态下的连杆机构,蓄能完成。此时,第二解锁装置控制蓄能卡位机构解除对压缩触发件的限位,蓄能机构继续向上拉动弹跳支撑件,使受力板能够绕着其与外壳铰接处转动,当受力板被旋转回拉到靠近外壳时,被受力板卡位机构重新与外壳锁定,实现回位。至此,整个运动过程结束,可以开始下一轮的弹跳。

19.本发明的有益技术效果是:可以用于移动机器人上弹跳或越障的效果。不仅能够在启动弹跳命令后就立刻跳起,响应时间快,还能够在弹跳完成后,弹跳主体机构迅速回位、重新蓄能;在机器行进过程中弹跳机构不与地面接触,不影响移动机器人在正常行进状态下的行进速度,提高了移动机器人越障的可操作性。

附图说明

20.附图1为机器人弹跳机构的整体安装示意图。

21.附图2为底盘结构示意图。

22.附图3为外壳结构示意图。

23.附图4为外壳内部结构示意图。

24.附图5为预调机构爆炸结构示意图。

25.附图6为预调机构安装示意图。

26.附图7为底盘-外壳-预调机构的爆炸结构示意图。

27.附图8为底盘-外壳-预调机构的组装示意图。

28.附图9为蓄能机构爆炸结构示意图。

29.附图10为蓄能机构部分结构安装示意图。

30.附图11为蓄能机构安装示意图。

31.附图12为弹跳机构部分分解示意图。

32.附图13为弹跳机构的安装示意图。

33.附图14为弹跳主体受力机构爆炸示意图。

34.附图15为弹跳主体受力机构示意图。

35.附图16为受力板正面结构示意图。

36.附图17为受力板背面结构示意图。

37.附图18为弹跳支撑件的侧面结构示意图。

38.附图19为弹跳支撑件的正面结构示意图

39.附图20为弹跳触发机构的爆炸示意图。

40.附图21为弹跳触发关联零件爆炸示意图。

41.附图22为弹跳触发关联零件安装示意图。

42.附图23为弹跳触发-第二拉绳组装示意图。

43.附图24为回位机构爆炸示意图。

44.附图25为第三副卡扣关联结构组装示意图。

45.附图26为蓄能卡位关联结构爆炸示意图。

46.附图27为蓄能卡位关联结构组装示意图。

47.附图28为部分回位关联结构爆炸示意图。

48.附图29为部分回位关联结构组装示意图。

49.附图30为第一拉绳关联结构爆炸示意图。

50.附图31为第一拉绳关联结构组装示意图。

51.附图32为机器人弹跳机构初始状态外壳切割示意图。

52.附图33为机器人弹跳机构下移状态外壳切割示意图。

53.附图34为弹跳触发初始状态切割示意图。

54.附图35为弹跳触发完成状态切割示意图。

55.附图36为第一卡扣卡紧状态切割示意图。

56.附图37为弹跳初始状态结构示意图。

57.附图38为弹跳完成状态结构示意图。

58.附图39为回位触发初始状态示意图。

59.附图40为第一卡扣释放状态切割示意图。

60.附图41为第一阶段回位切割示意图。

61.附图42为弹簧片触发状态切割示意图。

62.附图43为蓄能完成状态切割示意图。

63.附图44为回位完成状态切割示意图。

64.图中:1、底盘;101、连接板;102、底盘挂钩孔;103、外壳限位板;104、翻板安装孔;105、蓄能电机安装台;106、蓄能齿轮安装板;107、蓄能转轴安装台;108、电池安装槽;109、外壳限位卡扣安装台;110、翻板限位台;111、预调电机安装台;112、回位弹簧安装板;113、回位弹簧安装孔;114、预调齿轮安装板;115、预调齿轮安装轴;116、弹跳让位孔;2、外壳;201、主转轴孔;202、受力板让位孔;203、内部加强筋;204、拉绳轴凸台;205、拉绳轴孔;206、第一拉绳孔;207、第二拉绳孔;208、外壳挂钩孔;209、外部加强筋;210、外壳延展板;211、外壳减重孔;212、第一主卡扣;213、第二卡槽;214、第三拉绳孔;215、第三主卡扣;3、预调机构;310、翻板;311、翻板前凸台;312、翻板拉绳孔;313、弹簧让位孔;314、限位板让位孔;315、翻板后凸台;316、翻板传动臂;317、翻板传动转轴;320、预调连杆;321、连杆传动转轴孔;322、连杆传动转轴;330、预调齿轮;331、预调齿轮转轴孔;332、齿轮传动转轴孔;4、蓄能机构;410、蓄能电机;411、蓄能电机轴;420、离合机构;421、第一齿轮;422、第二齿轮;423、第三齿轮;424、第一齿轮安装孔;425、第二齿轮限位台;426、第三齿轮安装孔;430、蓄能旋转轮;431、旋转轮前轴;432、旋转轮后轴;5、弹跳主体机构;601、下拉弹簧;602、翻板轴压板;603、翻板紧固螺钉;604、预调电机紧固螺钉;605、预调电机;606、预调电机压板;607、离合机构压板;608、离合机构紧固螺钉;609、旋转轮压板;610、旋转轮紧固螺钉;611、蓄能电机压板;612、蓄能电机紧固螺钉;613、弹簧片紧固螺钉;614、弹簧片紧固螺母;615、第二拉绳;616、第一卡扣螺钉;618、第三拉绳;620、外壳限位卡扣安装槽;621、螺钉通孔;622、安装

条孔;623、第一拉绳转向轴;624、主转轴;625、第一拉绳;626、第四拉绳;627、调位重启键;628、蓄能启动键;680、电池;690、电路板;7、主体受力机构;710、受力板;711、上受力平板;712、活塞杆;713、竖直受力板;714、第二连杆连接孔;715、第三卡扣孔;716、第三卡扣槽;717、第三卡扣限位孔;718、压缩触发杆;719、受力板加强筋;720、弹簧片固定孔;721、第一拉绳二孔;722、受力板旋转轴;723、受力板旋转孔;724、第四拉绳转向板;725、第四拉绳孔;726、弹跳触发限位板;727、第二拉绳二孔;728、弹跳触发安装台;729、弹跳触发挂孔;730、连杆机构;731、第一连杆;732、第一连杆连接孔;733、第一连杆上转轴;734、第一连杆减重孔;735、第二连杆;736、第二连杆上转轴;737、第二连杆下转轴;738、第二连杆减重孔;740、主弹簧;750、弹跳支撑件;751、活塞筒;752、活塞孔;753、连杆底端连接孔;754、支撑件竖直板;755、弹簧片触发台;756、翻板回位触发杆;757、第四拉绳二孔;758、回位弹簧第二安装孔;759、支撑件减重孔;760、第一拉绳三孔;761、支撑板;8、弹跳触发机构;810、弹跳触发旋转板;811、第二拉绳三孔;812、旋转板卡位凸台;813、旋转板减重孔;814、弹跳触发扭簧;815、旋转杆;820、弹跳触发固定板;821、旋转板安装孔;822、固定板安装凸台;830、卡位弹簧片;831、弹簧片上平板;832、弹簧片安装孔;833、弹簧片移位曲面;834、弹簧片下平板;9、回位机构;910、回位弹簧;920、第三副卡扣;921、第三卡扣滑动杆;922、第三卡扣弹簧;923、第三卡扣轴;924、第三卡扣拉动孔;930、蓄能卡位机构;931、第二卡扣;932、第二卡扣盖板;933、第二卡扣弹簧;940、外壳卡位机构;941、第一卡扣弹簧;942、第一副卡扣;943、翻折板安装孔;944、翻折板紧固孔;945、触发翻折板;946、翻折板横板;947、翻折板紧固副孔;948、翻折板竖板。

具体实施方式

65.下面结合附图和具体实施例对本发明一种机器人弹跳机构进一步说明。

66.一种机器人弹跳机构,可以用于移动机器人上以实现机器人完成越障动作。其中,连杆机构730的自由端为与其它机构连接的一端,而非连杆之间的连接端。

67.一种机器人弹跳机构,包括底盘1、外壳2、预调机构3、蓄能机构4和弹跳主体机构5;弹跳主体机构5包括主体受力机构7、弹跳触发机构8和回位机构9;主体受力机构7包括受力板710、连杆机构730、主弹簧740和弹跳支撑件750;回位机构9包括回位弹簧910、受力板卡位机构、蓄能卡位机构930和外壳卡位机构940;预调机构3控制外壳2在底盘1上上下移动;外壳2通过外壳卡位机构940限位于底盘1上;受力板710与弹跳支撑件750之间通过套筒结构连接,主弹簧740套装在套筒结构外侧;受力板710的一侧转动设置在外壳2内,相对一侧通过受力板卡位机构与外壳2卡接;连杆机构730的一自由端与受力板710转动连接,另一自由端与弹跳支撑件750转动连接;连杆机构730能够在受力板710与弹跳支撑件750压缩主弹簧740时逐渐收叠,弹跳触发机构8能够卡住处于收叠状态下的连杆机构730;弹跳触发机构8解锁连杆机构730时,连杆机构730能够在主弹簧740的弹性应力下瞬间展开;在受力板710转动方向上,回位弹簧910从上方斜拉弹跳支撑件750的底部;受力板710上设有压缩触发件,蓄能卡位机构930设置在外壳2的两侧内壁,用于限位压缩触发件;蓄能机构4通过联动装置收缩套筒结构和主弹簧740;还设有与外壳卡位机构940配合的第一解锁装置,与预调机构3配合的调位重启键627,与压缩触发件配合的蓄能启动键628,与蓄能卡位机构930配合的第二解锁装置,与受力板卡位机构配合的第三解锁装置。

68.在正常状态下,外壳2位于底盘1之上,受力板710的一侧被受力板卡位机构锁定在外壳上,避免处于拉伸状态下的回位弹簧910拉动受力板710绕着受力板710与外壳2的铰接处向后转动。主体受力机构7中的受力板710与弹跳支撑件750之间的主弹簧740处于压缩状态,连杆机构730也因此处于收叠状态,弹跳触发机构8能够将连杆机构730卡住,使其保持收叠状态。当控制机器人弹跳机构的控制器发出弹跳信号后,预调机构3带动外壳2连同外壳2内部的弹跳主体机构5向下部的底盘1移动,然后外壳2被外壳卡位机构940锁定于底盘1之上。此时,弹跳支撑件750的底端已经处于接近地面的状态,同时,弹跳触发机构8启动,使弹跳触发机构8从卡住连杆机构730的状态下脱离,连杆机构730在失去弹跳触发机构8的限位后,在主弹簧740伸展时产生的应力推动下,瞬间展开,弹跳支撑件750脱离束缚,完成弹跳。由于外壳2和底盘1被外壳卡位机构940卡紧,外壳2和底盘1连接成一个整体向上运动,这个过程中除弹跳支撑件750以外,其它所有零部件均往斜向上的方向快速运动,实现弹跳。连杆机构730在此时,能够连接受力板710和弹跳支撑件750,避免两者分离。

69.当主弹簧740伸展后,触发第三解锁装置,第三解锁装置控制受力板卡位机构,使受力板710与外壳2分离,然后回位弹簧910拉动弹跳支撑件750、受力板710、主弹簧740等零部件绕着受力板710与外壳2铰接处向后旋转;接着触发第一解锁装置启动,控制外壳卡位机构940,使外壳2和底盘1分离,随着第一解锁装置启动,触发调位重启键627,预调机构3带动外壳2向上移动。此时,向后旋转和上移同步进行。

70.回位弹簧910收缩后,绕着其铰接处旋转的受力板710,其上的压缩触发件被蓄能卡位机构930卡住,此时,预调机构3停止;同时压缩触发件触发蓄能启动键628,控制蓄能机构通过联动装置向上拉动弹跳支撑件750,收缩主弹簧740。由于压缩触发件被蓄能卡位机构930卡住,受力板710不能绕铰接点向主弹簧740收缩方向转动,因此,这个过程中只有主弹簧740沿其轴线方向运动。此外,主弹簧740被压缩的过程中,连杆机构730由展开状态逐渐收拢为收叠状态;然后弹跳触发机构8再次卡住处于收叠状态下的连杆机构730,蓄能完成。此时,第二解锁装置控制蓄能卡位机构930解除对压缩触发件的限位,蓄能机构4继续向上拉动弹跳支撑件750,使受力板710能够绕着其与外壳2铰接处转动,当受力板71被旋转回拉到靠近外壳2时,被受力板卡位机构重新与外壳2锁定,实现回位。至此,整个运动过程结束,可以开始下一轮的弹跳。

71.机器人弹跳机构主要通过底盘1、外壳2、预调机构3、蓄能机构4和弹跳主体机构5等的相互配合,实现下移运动、弹跳释放、回位运动及重新蓄能等各个运动的连续进行,不仅能够在启动弹跳命令后就立刻跳起,响应时间快,还能够在弹跳完成后,弹跳主体机构5迅速回位、重新蓄能,不影响移动机器人落地后继续行进,提高了移动机器人越障的可操作性。

72.在本具体实施例中,如图1、图2所示,底盘1主要用来安装固定其它机构,处于整个机器人弹跳机构的底部。底盘1的最底部为连接板101,连接板101的中后部设有弹跳让位孔116,主要作用是为弹跳主体机构5的弹跳过程让位。弹跳让位孔116的两侧设有外壳限位卡扣安装台109。弹跳让位孔116的四周安装有与外壳2尺寸相匹配的外壳限位板103,外壳限位板103为l型板,构成了限制外壳2在竖直方向移动的限位框架,以防止外壳2前后左右摆动。外壳2和受力板710之间被主转轴624穿过并连接在一起。

73.图2的整体结构是底盘1的具体样式,主要用来安装固定其它机构。底盘1的前端为

蓄能机构4和电池6的安装部分,当然,基于机器人弹跳机构实际工程应用,可以将蓄能机构4或电池6安装在底盘1的后端,安装位置没有固定限制,只要方便安装即可。回位弹簧安装板112也位于底盘1的后端,回位弹簧安装孔113在回位弹簧安装板112的顶部,回位弹簧安装板112和回位弹簧安装孔113主要用来安装回位弹簧910。底盘1上各个机构的安装位置并没完全限制,根据实际需求可以调整具体安装位置。

74.图3和图4分别是外壳结构的外部图及外壳结构的内部图,主要为一些位于机器人弹跳机构上端的零部件提供安装的位置,同时配合预调机构3实现弹跳主体部分的上下移动,位于整个机构的上端。图3和图4中的整体结构为外壳2,外壳2为类似车头形状的壳体,上端为斜置的平板,但基于不同的应用场景,斜置的平板可以做成水平形式。图4中上端的水平板和斜置平板之间由圆柱体连接,圆柱体中间是主转轴孔201,用于安装主转轴。斜置平板上的靠近两端位置为受力板让位孔202,外壳2壳体的竖直板与水平板及斜置平板之间设置有内部加强筋203,主要是加强机构的强度。竖直板靠近下端的位置设置有水平的外壳延展板210,竖直板和外壳延展板210之间设置有外部加强筋209,上端的水平板上设置有外壳减重孔211,当然,外壳减重孔211的目的仅仅是减轻重量,可以根据实际需求不设置。外壳2的主要作用是上端零部件的安装,并非一定要设计成车头形式,根据实际情况可以设计成便于安装的其它形式。

75.机器人弹跳机构可以采用电动控制的方式,实现各部件动作快速触发和响应。其中,外壳卡位机构和第一解锁装置可以采用电动弹销和固定销的形式,例如在外壳限位卡扣安装台109处安装带有弹簧的电动弹销,在外壳内的两侧设置与弹销相配合的固定销,当预调机构带动外壳向下移动时,固定销能够向后挤压电动弹销,并卡在弹销的下端;当需要解锁时,控制器控制电动弹销迅速回缩,使电动弹销与固定销脱离。外壳卡位机构还可以采用电动卡销和固定孔的形式,例如在外壳限位卡扣安装台109处安装电动卡销,在外壳内两侧壁上设有与电动卡销相匹配的固定孔。通过控制器控制卡销卡在固定孔内或者脱离固定孔,实现将外壳卡在底盘1上的效果。在应用过程中,电动弹销可以采用类似电子门锁的装置也可以采用其他现有的电控锁的装置。

76.预调机构可以采用连接底盘1和外壳2的电动撑杆、伸缩杆或电动丝杆等,电动撑杆、伸缩杆或电动丝杆的固定位置不限,一端固定在底盘1上,另一端固定在外壳2上即可,以实现在接受控制器发出的命令后能够快速带动外壳2上下移动。其控制外壳2上下移动的时机、速度通过程序设定,与外壳卡位机构、弹跳触发机构、蓄能机构4等机构的发生的动作和时机相匹配。

77.弹跳触发机构可以是挡在连杆机构730展开路径上的电动弹销装置或者电动伸缩杆装置或者拨杆装置;其中电动弹销装置包括弹销、压缩弹簧、电机与电机连接的牵引绳;在正常状态时,外壳2位于底盘1的上部,受力板710的一侧被受力板卡位机构锁定在外壳2上,主体受力机构7中的受力板710与弹跳支撑件750之间的主弹簧740处于压缩状态,弹跳触发机构中的弹销在压缩弹簧的弹力作用下,挡在连杆机构730展开路径上,使连杆机构730保持收叠状态。当控制机器人弹跳机构的控制器发出弹跳信号后,预调机构带动外壳2连同外壳2内部的弹跳主体机构5向下部的底盘1移动,外壳2被外壳卡位机构锁定于底盘1之上,此时,弹跳支撑件750的底端已经处于接近地面的状态,同时,电动弹销装置中的电机启动,缠绕牵引绳拉动弹销,使弹销和压缩弹簧收缩,弹销退出连杆机构730的展开路径,以

便连杆机构730在弹跳动作中能够伸展开。在蓄能过程中,主弹簧740被压缩,连杆机构730由拉伸状态逐渐收拢为收叠状态;电动弹销装置再次伸出卡住处于收叠状态下的连杆机构730,完成蓄能。电动伸缩杆装置与连杆机构730的配合和电动弹销装置同理。其中,拨杆装置包括步进电机和拨杆,拨杆的一端与步进电机的输出轴连接。步进电机在控制器的指令下启动,其输出轴会带动拨杆摆动一定角度,使其卡住连杆机构730或者退出连杆机构730的展开路径。

78.蓄能卡位机构以及与蓄能卡位机构相配合的第二解锁装置同样可以采用上述电动控制的形式控制电动弹销卡住压缩触发件或者解除对压缩触发件的限位。

79.受力板卡位机构以及与配合的第三解锁装置也同样可以采用上述电动控制的形式控制电动弹销卡住受力板710,使受力板710卡在外壳2上,或者使受力板710与外壳2分离。

80.在本具体实施例中,机器人弹跳机构也可以采用各部件之间的机械联动结合电动触发开关的形式,以减轻机器人弹跳机构整体的体积、成本和重量,但同样能够达到弹跳主体机构5下移运动、弹跳释放、回位运动及重新蓄能等各个运动的连续进行。

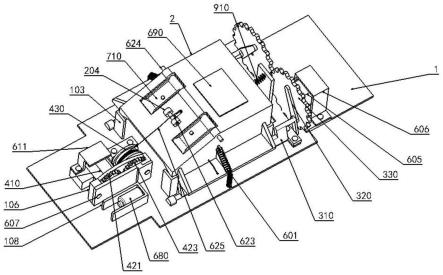

81.图12为弹跳主体机构部分分解图,图13弹跳主体机构安装图,弹跳主体机构5主要分为主体受力机构7、弹跳触发机构8和回位机构9三部分构成。图12是将弹跳主体机构5分解成主体受力机构7、弹跳触发机构8和回位机构9三个部分的分解图,图13是将三个部分组装成弹跳主体机构5的整体图,如图14、图15所示,主体受力机构7主要包括受力板710、连杆机构730、主弹簧740和弹跳支撑件750。如图24所示,回位机构9包括回位弹簧910、受力板卡位机构、蓄能卡位机构930和外壳卡位机构940。将在后面对各个零部件进行详细介绍。

82.进一步地,在本具体实施例中,预调机构3包括预调电机605以及位于底盘1的两侧翻板310、预调连杆320、预调齿轮330和下拉弹簧601;翻板310位于外壳2的下部,翻板310的底部转动设置在底盘1上,翻板310上部的一端与预调连杆320的一端转动连接;预调连杆320的另一端转动设置在预调齿轮330的偏心孔上,位于两侧的预调齿轮330啮合传动,预调电机605的输出轴与预调齿轮330传动连接;下拉弹簧601的一端与外壳2连接,另一端与底盘1连接。

83.如图1、图2所示,预调电机安装台111位于底盘1的后端,主要用于安装预调电机。预调齿轮安装板114也位于底盘1的后端,预调齿轮安装轴115位于预调齿轮安装板114的顶部,预调齿轮安装板114和预调齿轮安装轴115主要用来安装预调齿轮330。

84.预调机构3的主要作用是调节外壳2及外壳2内部的所有零部件整体上下移动。如图5、图6、图7、图8所示,翻板310包括底部的圆轴以及圆轴上部的平板;其中翻板310的前端设置有翻板前凸台311,底盘1上设有翻板安装块,翻板安装块上设有与翻板前凸台311相配合的翻板安装孔104;翻板前凸台311转动安装在翻板安装孔104内。

85.翻板310的平板上侧设有弹簧让位孔313,主要是为给连接外壳2与底盘1的下拉弹簧601让位,同时也为底盘1上的底盘挂钩孔102让位。在下拉弹簧601的下拉作用下,翻板310的上部平板顶端保持与外壳2的外壳延展板210接触。

86.翻板310的平板上侧设置有限位板让位孔314,主要是为底盘1上的外壳限位板103让位。

87.翻板310的后端圆轴上设置有翻板后凸台315,底盘后部设有与翻板后凸台315相

配合的翻板限位台110,翻板限位台110上设有弧形凹槽,具体为半圆槽;翻板后凸台315放置于弧形凹槽上,并通过翻板轴压板602和翻板紧固螺钉603固定;同时可使翻板310绕翻板安装孔104及翻板限位台110轴线旋转。

88.翻板后凸台315的后端设置有翻板传动臂316,翻板传动臂316的顶端设置有翻板传动转轴317。

89.当预调机构3工作时,预调连杆320通过翻板传动转轴317和翻板传动臂316向翻板310传递力的作用,使翻板310绕翻板安装孔104的中心旋转。预调连杆320结构比较简单,主要包括连杆传动转轴孔321和连杆传动转轴322,安装好后连杆传动转轴孔321和翻板传动转轴317配合,以实现力的传递。预调齿轮330上设置有预调齿轮转轴孔331和齿轮传动转轴孔332。其中预调齿轮转轴孔331用来装配电机转轴或固定轴,齿轮传动转轴孔332与连杆传动转轴322相互配合。如图6所示,预调机构3安装好后,两个翻板310分布在两边,各自通过翻板310传动转轴317分别与两个连杆传动转轴孔321配合,两根预调连杆320又通过各自的连杆传动转轴322分别与两个齿轮传动转轴孔332配合,最后两个预调齿轮330在中心线上相互啮合。电机工作时,带动其中一个预调齿轮330旋转,另一个预调齿轮330在啮合的作用下跟着旋转起来,预调齿轮330的旋转通过预调连杆320传递到翻板310,实现翻板310的旋转。

90.如图7和图8所示,装配好后,外壳2的前后端与外壳限位板103接触,使得外壳2只能相对底盘1在上下方向移动,而不能在前后左右方向摆动。同时,外壳2和底盘1通过下拉弹簧601连接,使得外壳2总是相对底盘1具有向下压的趋势。其中下拉弹簧601的上端连接外壳2的外壳挂钩孔208,下端连接底盘1的底盘挂钩孔102。

91.图8的装配位置为外壳2处于最顶端的位置,此时翻板310的上部平板顶端同时与外壳2侧面的竖直板及外壳延展板210保持紧密接触,且翻板310有向内倾斜的一个小角度,以保证整体结构在下拉弹簧601的下拉作用下处于稳定状态。

92.翻板310后端翻板传动转轴317与连杆传动转轴孔321配合,连杆传动转轴322与齿轮传动转轴孔332配合。预调齿轮330后端安装预调电机605,且预调电机置于预调电机安装台111上,同时在预调电机压板606和预调电机紧固螺钉604的配合下,使预调电机605稳定的固定在预调齿轮330后端。同时预调电机605装配好后,其前端的转轴和预调齿轮转轴孔331紧配,使得电机的转动可以通过预调齿轮330传递出去。

93.图32到图33展示的是下移运动过程,及整个机构弹跳的第一步运动。最开始,外壳2处于最上端,弹跳支撑件750的底端基本与底盘1相平,两侧的翻板310处于竖直但略微向内偏转一个微小角度的状态,同时下拉弹簧601被拉紧。通过遥控的方式按动弹跳按键时,先由电路板690接收信号,然后触发预调电机605旋转,从而带动其中一个预调齿轮330旋转,而另一个安装在预调齿轮安装轴629上的预调齿轮330在啮合作用下同步旋转。在预调齿轮330旋转时,驱动预调连杆320运动,

94.预调连杆320的运动又使得翻板310绕底端转轴旋转,然后在下拉弹簧601的配合下,实现外壳2相对底板1的上下移动。当翻板310向外侧旋转时,由于下拉弹簧601的左右,外壳2及与外壳2相连的所有零部件都整体下移。当翻板310旋转到底并与底盘1的平面接触时,外壳2移动到最下端。此时弹跳支撑件750也同时移动到最下端,同时弹跳支撑件750的下表面接近地面。

95.在翻板310旋转到最底端时,翻板310受到底盘1的限制,此时预调电机610停止旋转。由于在通常情况下,底盘1及弹跳支撑件750的下表面与地面有一定的距离,为了保证弹跳的稳定进行,才将下移运动设置为第一步运动过程。当准备蓄能的阶段,外壳2与底盘1脱离时,触发了与预调机构3配合的调位重启键627,触发预调电机605反向旋转,翻板310向上旋转,直到翻板310被外壳2的竖直板挡住,预调电机605停止工作。

96.进一步地,连杆机构730包括第一连杆731和第二连杆735;第一连杆731的一端转动设置在弹跳支撑件750上,另一端与第二连杆735的一端转动连接,第二连杆735的另一端转动设置在受力板710上。

97.在本具体实施例中,弹跳支撑件750包括支撑板761以及位于支撑板761两侧的支撑件竖直板754;受力板710包括上受力平板711和竖直受力板713;第一连杆731的一端转动设置在支撑件竖直板754的内侧,另一端与第二连杆735的一端转动连接,第二连杆735的另一端转动设置在竖直受力板713的内侧。

98.如图14、图15所示,连杆机构730共设有两组,分布在主弹簧740的左右两侧,设置两组的原因是为了保证连杆机构730受力时保持左右平衡。第一连杆731中主要包括第一连杆连接孔732、第一连杆上转轴733和第一连杆减重孔734,其中第一连杆减重孔734在实际应用中也可以不设置。第二连杆735中主要包括第二连杆连接孔714、第二连杆上转轴736、第二连杆下转轴737和第二连杆减重孔738,同样,第二连杆减重孔738在实际应用中也可以不设置。如图14、图15所示,在装配时,第二连杆上转轴736插入竖直受力板713上的第二连杆连接孔714中,第二连杆下转轴737插入第一连杆连接孔732中,第一连杆上转轴733插入连杆底端连接孔753中,从而在主弹簧740的左右两侧构成连杆机构形式。连杆机构730的主要作用是连接受力板710与弹跳支撑件750,同时保持受力板710与弹跳支撑件750之间相对运动过程中的受力平衡与限位。

99.主弹簧740是一根劲度系数较大的弹簧,压缩后可以提供足够的弹性势能。弹跳支撑件750是置于下端的结构件,整体机构起跳时弹跳支撑件750与地面接触,支撑整体机构的弹跳。

100.如图16、图17所示,上受力平板711的后端设置有受力板旋转轴722,受力板旋转轴722呈圆筒形,且在中间是断开的。受力板旋转轴722的中心设置有受力板旋转孔723,用来安装主转轴624。在受力板旋转轴722的两侧向上受力平板711中部延伸的结构为受力板加强筋719。

101.如图18、图19所示支撑板761为三角支撑板,三角支撑板的中间设有支撑件减重孔759。支撑板761的三角形斜边所构成的平面在弹跳时与地面接触,直角边的长边所构成的平面上设置有活塞筒751和回位弹簧第二安装孔758。活塞筒751为圆杆,中间设置有长圆形状的活塞孔752,主弹簧740套装在活塞筒751外侧。如图16、图17所示,在上受力平板711的背面靠近后端的中间位置设置有活塞杆712,活塞杆712插入活塞筒751的活塞孔752内构成了套筒结构。支撑件竖直板754的靠近顶端位置的中部设置有连杆底端连接孔753,用于安装第一连杆731。支撑件竖直板754为上小下大的形状,主要是为了增加强度,但根据实际需求可以改变成其它样式,只要能够安装竖直方向的受力零件和触发零件即可。活塞杆712及活塞孔752都做成椭圆形式并保持接触配合,活塞杆712和活塞孔752也可以做成其它形式,只要不是圆形即可,以保证活塞杆712只能在活塞孔752中上下移动,而不能绕中心线旋转。

102.如图29所示,底盘1的后端设有回位弹簧安装板112,回位弹簧安装板112的顶部设有回位弹簧安装孔113,回位弹簧910的安装很方便,只需将一端挂在回位弹簧第二安装孔758上,一端挂在回位弹簧安装板112顶端的回位弹簧安装孔113上,且安装好后回位弹簧910处于拉长状态。

103.进一步地,蓄能机构4包括蓄能电机410、蓄能电机安装台107、离合机构420和蓄能旋转轮430;离合机构420包括第一齿轮421、第二齿轮422和第三齿轮423;蓄能电机410与第一齿轮421传动连接;蓄能旋转轮430与第三齿轮423传动连接,第一齿轮421和第三齿轮423之间设有第二齿轮限位台425,第二齿轮422位于第二齿轮限位台425的一侧;联动装置为第一拉绳625,第一拉绳625的一端绕结在蓄能旋转轮430上,另一端固定在弹跳支撑件750上。

104.如图1、图2、图31所示,底盘1的前端为蓄能机构4和电池680的安装部分,当然,基于机器人弹跳机构实际工程应用,可以将蓄能机构4或电池680安装在底盘1的后端,安装位置没有固定限制,只要方便安装即可。底盘1上电池680的安装部分主要为电池安装槽108,其具体形式可以根据实际需求改变,不作具体限制。

105.如图9、图10、图11所示,蓄能电机410主要作用是为蓄能机构4提供初始的旋转拉力;第一齿轮421和第二齿轮422中心设置有轴孔,用于和其它零部件的轴进行紧密配合,轴孔可以是圆形的,也可以是方形的,只要和其它零部件的轴紧密配合后能够传递足够大的力即可。蓄能旋转轮430上设置有旋转轮前轴431,用来与离合机构420的齿轮配合,同时还设置有旋转轮后轴432,用来固定蓄能旋转轮430。在底盘1上,外壳2的前部设有蓄能电机安装台105;蓄能电机安装台105上设有蓄能转轴安装台107,蓄能转轴安装台107的顶面设有凹槽,凹槽的两侧设有安装孔,凹槽上还设有旋转轮压板609;蓄能电机安装台105的一侧设有蓄能齿轮安装板106,蓄能齿轮安装板106上设有横向贯通的第一齿轮安装孔424和第三齿轮安装孔426;第二齿轮限位台425设置在底盘1上,并位于第一齿轮安装孔424和第三齿轮安装孔426之间。蓄能齿轮安装板106的一侧还设有离合机构压板607,能够与蓄能齿轮安装板106配合形成保护壳,将第一齿轮421、第二齿轮422、第三齿轮423、第二齿轮限位台425容纳于两者之间,起到防护作用。

106.在装配时,蓄能电机410安装在蓄能电机安装台105上,蓄能电机轴411穿过蓄能齿轮安装板106上的第一齿轮安装孔424与第一齿轮421连接,将蓄能电机压板611置于蓄能电机安装台105上,用蓄能电机紧固螺钉612将蓄能电机压板611和蓄能电机410固定紧。蓄能旋转轮430安装在蓄能转轴安装台107上,使旋转轮后轴432与蓄能转轴安装台107中间的凹槽配合,同时将旋转轮前轴431穿过蓄能齿轮安装板160上的第三齿轮安装孔426与第三齿轮423连接,然后将旋转轮压板609置于蓄能转轴安装台107上,再用旋转轮紧固螺钉610将旋转轮压板609和蓄能旋转轮430固定紧。第二齿轮422置于第二齿轮限位台425上,同时与第一齿轮421啮合。非工作状态下,第一齿轮421及第二齿轮422都与第三齿轮423保持一定距离;第二齿轮限位台425靠近第二齿轮422的一侧为弧形斜面。完成齿轮装配后,通过离合机构420紧固螺钉608将离合机构压板607与离合机构420固定好。在安装过程中,可以先装配蓄能旋转轮430,后装配蓄能电机410,同样也可以先装配部分齿轮,装配顺序并不受限制。其中蓄能电机410为低转速大扭矩电机,或者是市场上常见电机经过一系列齿轮减速之后形成的整体。当蓄能机构4装配好后,便可在电力的驱动下正常运行。

107.离合机构420的的工作原理为:先定义图10中面向各个齿轮的面为正面,从而可以

在这个面看出各个齿轮的顺时针或逆时针旋转状态。当蓄能电机410不工作时,第一齿轮421和第二齿轮422在下端啮合,但第一齿轮421和第二齿轮422都与第三齿轮423保持分离状态。当蓄能电机410工作时,第一齿轮421逆时针旋转,带动第二齿轮422向上移动,然后与第三齿轮423啮合,此时第二齿轮422保持顺时针旋转,第三齿轮423保持逆时针旋转,从而带动蓄能旋转轮430旋转,再通过其它零部件的配合,便可实现为弹跳主体机构5的蓄能。当蓄能电机410停止工作时,第二齿轮422不再受第一齿轮421的驱动力,如果此时蓄能旋转轮430带动第三齿轮423顺时针旋转,便可推动第二齿轮422与第三齿轮423分离,从而实现力的单向传递。弹跳释放的过程,第二齿轮422和第一齿轮421都与第三齿轮423保持分离状态。蓄能电机410与离合机构420及蓄能旋转轮430相互配合,实现力的单向传递,从而为弹跳主体机构5蓄能,同时又不受弹跳主体机构5释放能量的影响。

108.蓄能机构4可以竖直装配,也可以水平装配,还可以将第二齿轮422设置在上方,也可以通过调整顺序单向传递蓄能电机410的顺时针的力,具体形式因实际应用而定。

109.如图17所示,上受力平板711背面的活塞杆712中心有贯通的第一拉绳二孔721,如图19所示,支撑板761上活塞筒751中间的活塞孔752底端设置有第一拉绳三孔760。如图3、图4、图30、图31所示上受力平板711顶面设有第一拉绳孔206,第一拉绳孔206的两侧设有对称设置的两个拉绳轴凸台204,拉绳轴凸台204上设有横向的拉绳轴孔205,拉绳轴凸台204之间安装有第一拉绳转向轴623。

110.在安装第一拉绳625时,先将第一拉绳转向轴623插入拉绳轴凸台204上的拉绳轴孔205中,再将受力板710上的活塞杆712插入弹跳支撑件750上的活塞孔752,此时第一拉绳二孔721与第一拉绳三孔760对齐。将第一拉绳625的一端穿过第一拉绳孔206,再穿过第一拉绳二孔721,然后穿入第一拉绳三孔760并系紧,最后绕过第一拉绳转向轴623将另一端缠绕在蓄能旋转轮430上并系紧,此时第一拉绳625将蓄能旋转轮430、外壳2、受力板710和弹跳支撑件750连接在了一起。然后将主转轴624插入主转轴孔201和受力板旋转孔723中,将受力板710和外壳2套在一根转轴上。至此,第一拉绳关联结构便装配结束。

111.进一步地,如图2、图4、图24、图28、图29所示,在本具体实施例中,外壳卡位机构940包括位于外壳内侧两侧的第一主卡扣212、第一卡扣弹簧941、第一副卡扣942以及位于底盘1两侧的外壳限位卡扣安装台109,外壳限位卡扣安装台109上设有外壳限位卡扣安装槽620,第一卡扣弹簧941和第一副卡扣942依次安装在外壳限位卡扣安装槽620内,第一卡扣弹簧941在第一副卡扣942的后端。

112.当预调机构3控制外壳向下移动,具体的,预调电机605的旋转会带动其中一个预调齿轮330旋转,另一个预调齿轮330在啮合作用下也同步旋转。预调齿轮330的旋转带动预调连杆320运动,从而带动翻板310向外侧旋转。翻板310的旋转在与下拉弹簧601的配合下,带动外壳2及与外壳2固连的零部件进行下移运动。当翻板310旋转到一定程度时,第一主卡扣212与第一副卡扣942接触。外壳2继续下移,第一主卡扣212推动第一副卡扣942后退。直到翻板310旋转到底时,第一主卡扣212运动到第一副卡扣942的下方。此时,第一副卡扣942在第一卡扣弹簧941的推动下回位,并与第一主卡扣212保持卡紧状态。

113.图36是第一卡扣卡紧状态切割图,图中外壳2的竖直板被切割,以方便清楚的看到第一主卡扣212与第一副卡扣942的卡紧状态。由于外壳2的竖直板被切割,图中展示的第一副卡扣942是一个单独的卡扣,但实际上结合图4可知,第一主卡扣212与外壳2的竖直板是

连接为一体的。当机构处于图32的初始状态时,第一主卡扣212位于第一副卡扣942的上方。当机构下移运动到一定位置时,第一主卡扣212的斜面与第一副卡扣942的斜面接触,迫使第一副卡扣942在外壳限位卡扣安装槽620中向后退。当翻板310旋转到底时,第一副卡扣942在第一卡扣弹簧941的作用下向前弹回,然后卡紧第一主卡扣212,此时机构便处于位置便处于图36所示的情况。

114.进一步地,弹跳支撑件750包括支撑板761以及位于支撑板761两侧的支撑件竖直板754;第一解锁装置与外壳卡位机构940相对应的共设有两组。第一解锁装置包括触发翻折板945以及设置在支撑件竖直板754一侧的翻板回位触发杆756,外壳限位卡扣安装台109的内侧设有安装条孔622,触发翻折板945的一边伸入安装条孔622内并与第一副卡扣942连接。

115.如图18、图19所示,支撑件竖直板754的顶端后部设置有向外侧伸出的翻板回位触发杆756,为了降低磨损,翻板回位触发杆756可以加工成金属件,并在现有的翻板回位触发杆756位置设置一个通孔用于安装该金属件。

116.如图24、图28、图29、图39、图40所示,触发翻折板945一方面能够将第一副卡扣942限位于外壳限位卡扣安装台109上,防止其从外壳限位卡扣安装台109脱落,另一方面能够与翻板回位触发杆756相配合,当主弹簧740伸展后,触发第三解锁装置,第三解锁装置控制受力板卡位机构,使受力板710与外壳2分离,然后回位弹簧910一直拉动弹跳支撑件750、受力板710、主弹簧740等与其固连的零部件绕主转轴624向后旋转;在旋转的过程中,支撑件竖直板754一侧的翻板回位触发杆756翻板回位触发杆756便推动触发翻折板945向后移动,从而带动第一副卡扣942沿着安装条孔622向后移动。当运动到图40所示的位置时,第一副卡扣942与第一主卡扣212分离,外壳2与底盘1不再处于卡紧状态。同时,第一副卡扣942的末端与调位重启键627接触,触发预调电机605反向旋转,实现上移运动的触发。其中,由图39所示的回位触发到图40所示的回位过程中,图40是第一卡扣释放状态的切割图,图中外壳2和底盘1的部分结构被切割,以方便观察内部需要展示的零件。其中回位主要分为两个阶段,第一阶段为触发回位开始至回位弹簧910拉到最短的过程,第二阶段为蓄能重启至第三副卡扣920被卡紧的过程。

117.如图24、图28、图29所示,在本具体实施例中,第一副卡扣942中间设置有翻折板安装孔943,同时在对应翻折板安装孔943的上端位置设置有翻折板紧固孔944;外壳限位卡扣安装台109的顶部设有螺钉通孔621,螺钉通孔621为第一卡扣螺钉616提供安装位置但不与第一卡扣螺钉连接。触发翻折板945为l型,包括翻折板横板946和翻折板竖板948;在翻折板横板946上设置有翻折板紧固副孔947,翻折板紧固副孔947为沉头孔,以便第一卡扣螺钉616的螺帽不会露出翻折板紧固副孔947,避免影响触发翻折板945和第一副卡扣942在安装条孔622内的正常移动;在安装时,先将第一卡扣弹簧941装入外壳限位卡扣安装槽620中,再将第一副卡扣942放入外壳限位卡扣安装槽620中,使翻折板紧固孔944和螺钉通孔621对齐。

118.将翻折板横板946插入外壳限位卡扣安装台109上的安装条孔622以及翻折板安装孔943中,此时翻折板紧固副孔947与翻折板紧固孔944对齐,然后将第一卡扣螺钉616旋入翻折板紧固副孔947与翻折板紧固孔944中,将触发翻折板945紧固在第一副卡扣942上。当弹跳完成后,弹跳支撑件750上的翻板回位触发杆756刚好与翻折板竖板948保持接触。

119.进一步地,弹跳触发机构8包括弹跳触发旋转板810、第二拉绳615、限位弹跳触发旋转板810的旋转板卡位结构以及与旋转板卡位结构相配合的第四解锁装置;弹跳触发旋转板810的上部侧面设有旋转杆815;受力板710包括上受力平板711和竖直受力板713;在上受力平板711的底面上,竖直受力板713的前部设有弹跳触发安装台728,旋转杆815通过扭簧814转动设置在弹跳触发安装台728上;第二拉绳615的一端与弹跳触发旋转板810的下部连接,另一端与翻板310的上部连接。

120.如图20、图21、图22所示,弹跳触发机构8包含左右两组,用于触发对应的两组连杆机构730;弹跳触发旋转板810顶端的旋转杆815,用于安装弹跳触发扭簧814,同时弹跳触发旋转板810在安装好后可绕旋转杆815的轴心旋转。弹跳触发安装台728上设有弹跳触发挂孔729,弹跳触发旋转板810通过弹跳触发固定板820安装在弹跳触发安装台728上;具体的,弹跳触发固定板820的下部设置有旋转板安装孔821,上部设置有固定板安装凸台822;旋转杆815穿过弹跳触发固定板820上的旋转板安装孔821,弹跳触发固定板820上的固定板安装凸台822插入弹跳触发安装台728上的弹跳触发挂孔729中并粘接紧固,固定好后,两组弹跳触发旋转板810和弹跳触发固定板820分居在受力板710的中线两侧,且弹跳触发旋转板810在第二拉绳615的拉动下可绕旋转杆815的轴心旋转。同时扭簧814的两端分别被弹跳触发安装台728和弹跳触发旋转板810卡住。弹跳触发安装台728的前端靠两侧的位置设置有l型的弹跳触发限位板726,主要作用是对弹跳触发机构8实现限位,限制其转动范围。

121.弹跳触发限位板726的边沿一侧的竖直板上设置有第二拉绳二孔727,主要是方便第二拉绳615的穿过。

122.弹跳触发安装台728的前端面垂直于上受力平板711,且在前端面上设置有弹跳触发挂孔729,弹跳触发安装台728的后端面与上受力平板711保持大于90度的角度,用于限制第二连杆735的初始位置。在图15中第一连杆731和第二连杆735安装成了连杆机构730形式,在连杆机构730安装好后,第二连杆735受到弹跳触发安装台728的倾斜的后端面的限制,使得连杆机构730不能完全拉直,而是保持一定的角度,使其保持向一个方向收叠的趋势。

123.如图3、图8、图23所示,外壳2的竖直板和外壳延展板210上设置有第二拉绳孔207,翻板310的平板上侧弹簧让位孔313靠前的位置设置有翻板拉绳孔312,弹跳触发旋转板810的底端设置有第二拉绳三孔811,第二拉绳615的一端连接到弹跳触发旋转板810上的第二拉绳三孔811中,然后穿过弹跳触发限位板726上的第二拉绳二孔727和外壳2上的第二拉绳孔207,最后连接到翻板310上的翻板拉绳孔312中。开始时,弹跳触发旋转板810的内侧平面与第二连杆735的侧面接触,使连杆机构730处于卡紧状态。当翻板310旋转时会带动第二拉绳615运动,从而拉动弹跳触发旋转板810向外侧旋转。当翻板310旋转到底时,外壳被外壳卡位机构940锁定于底盘1之上。此时,弹跳支撑件750的底端已经处于接近地面的状态,与此同时,弹跳触发旋转板810离开第二连杆735,从而触发机构的弹跳。

124.当弹跳触发旋转板810被第二拉绳615拉动旋转,触发了机构的弹跳后,弹跳触发旋转板810在扭簧814的反向弹力作用下具有复位的趋势,为了防止在蓄能动作完成之前,弹跳触发旋转板810又重新复位卡住连杆机构730,利用旋转板卡位结构将弹跳触发旋转板810卡住,当蓄能开始后,蓄能机构4使主弹簧740压缩,连杆机构730由拉伸状态逐渐收拢为收叠状态,此时利用与旋转板卡位结构相配合的第四解锁装置,使旋转板卡位结构不再卡

住弹跳触发旋转板810。弹跳触发旋转板810在扭簧814反向弹力作用下复位,重新卡住连杆机构730,蓄能完成。

125.第二拉绳三孔811的上端开有旋转板减重孔813,在实际应用中,如果机构重量合适,可以不设置旋转板减重孔813。

126.进一步地,如图4、图16、图17、图24、图26、图27所示,压缩触发件为位于上受力平板711侧面的压缩触发杆718,蓄能卡位机构930包括固定在外壳内壁两侧的第二卡槽213、第二卡扣931、第二卡扣盖板932和第二卡扣弹簧933;第二卡扣931和第二卡扣弹簧933均放置在第二卡槽213内,第二卡扣931放置于第二卡扣弹簧933之上,第二卡扣盖板932将第二卡扣931限于第二卡槽213内;第二解锁装置为连接第二卡扣弹簧933底部以及弹跳触发旋转板810的下部的第三拉绳618。

127.如图16、图17所示,受力板加强筋719的末端设置有向两侧延伸的压缩触发杆718,压缩触发杆718在上受力平板711上的部分设计成更大半径的圆柱状,以加强压缩触发杆718的强度。当然,压缩触发杆718也可以单独做成一根圆柱杆,并在相应位置设计成深孔形式用于安装触发杆,这样可以增加压缩触发杆718的耐磨性。

128.图27中将外壳2切除一部分后可以很清楚的看出蓄能卡位机构关联结构的装配关系。第二卡槽213为顶面开口的壳体,以便第二卡扣931能够在壳体内上下滑动,第二卡槽213底部设有第三拉绳孔214,第二卡扣盖板932为l型板;在装配时,先将第二卡扣931置于外壳2内侧壁上的第二卡槽213中,再将第二卡扣弹簧933置于第二卡扣931的凹槽中。将第三拉绳618的一端穿过第三拉绳孔214,并与第二卡扣931连接在一起,然后将第三拉绳618的另一端连接到弹跳触发旋转板810下端的第二拉绳三孔811中(第二拉绳615也连接在此孔中)。最后将第二卡扣盖板932盖到第二卡槽213上,将第二卡扣931和第二卡扣弹簧933限位,防止第二卡扣931和第二卡扣弹簧933跳出第二卡槽213。

129.如图40、图41所示,当第一副卡扣942的末端与调位重启键627接触,触发预调电机605反向旋转,外壳2开始上移运动,随着外壳2向上移动,弹跳支撑件750及与其固连的零部件也发生上移,翻板回位触发杆756逐渐离开触发翻折板945。当翻板回位触发杆756离开触发翻折板945后,第一副卡扣942在第一卡扣弹簧941的作用下向前弹出,但在翻板310的带动下,外壳2上的第一主卡扣212已经位于第一副卡扣942的上端。在外壳2上移的同时,回位弹簧910也一直在拉动弹跳支撑件750及与其固连的零部件绕主转轴624向后旋转,当压缩触发杆718运动到第二卡扣931的位置,会将第二卡扣931和第二卡扣弹簧933向下挤压。回位弹簧910恢复到最短长度时,弹跳支撑件750的最下端与底盘1的平板下表面基本齐平。此时,压缩触发杆718运动到第二卡扣931的后端,第二卡扣931弹起,将压缩触发杆718卡在第二卡扣931后侧面与第二卡槽213顶面之间的夹角中。与此同时,压缩触发杆718接触到蓄能启动键628,机构开始启动蓄能电机410,开始蓄能。另外,当翻板310在旋转过程中被外壳2的竖直板挡住,此时预调电机605停止工作。

130.蓄能电机410工作时,第一齿轮421逆时针旋转,带动第二齿轮422向上移动,然后与第三齿轮423啮合,此时第二齿轮422保持顺时针旋转,第三齿轮423保持逆时针旋转,从而带动蓄能旋转轮430旋转,蓄能旋转轮430的旋转会拉动第一拉绳625,第一拉绳625拉动弹跳支撑件750的对主弹簧740进行压缩蓄能。蓄能电机410和蓄能旋转轮430一直在旋转,由于这个过程中受力板710上的压缩触发杆718被第二卡扣931卡住,因此,这个过程中只有

弹跳支撑件750沿主弹簧740被压缩的轴线方向的运动。此外,主弹簧740被压缩的过程中,连杆机构730由拉伸状态逐渐收拢为折叠状态。

131.进一步地,受力板卡位机构包括位于外壳内的第三主卡扣215以及设置在上受力平板(711)上的第三副卡扣920;第三副卡扣920滑动设置在第三卡扣槽716内,第三副卡扣920的后部连接有第三卡扣轴923,第三卡扣轴923上套装有第三卡扣弹簧922。第三解锁装置为连接第三副卡扣920后端的以及弹跳支撑件750的底部的第四拉绳626。

132.如图16所示,上受力平板711的前端中间位置设置有第三卡扣孔715,第三卡扣孔715的下端设置有竖直板,竖直板的两侧设置有第三卡扣槽716,竖直板的后端设置有第三卡扣限位孔717,第三卡扣孔715、第三卡扣槽716及第三卡扣限位孔717的作用是用来安装第三副卡扣920。同时在机构运动过程中为第三主卡扣215让位。

133.如图20所示,第三副卡扣920上设置有第三卡扣滑动杆921、第三卡扣轴923和第三卡扣拉动孔924。实际应用中,第三副卡扣920形状都可以根据实际情况进行调整,只要方便安装和机构卡位即可。

134.如图18、图19所示,弹跳支撑件750底部的支撑板761上设有第四拉绳二孔757。如图25所示,上受力平板711的底面设有第四拉绳转向板724,第四拉绳转向板724上设有第四拉绳孔725。第三卡扣轴923的后端设有第三卡扣拉动孔924;第四拉绳626的下端系在弹跳支撑件750的第四拉绳二孔757中,然后穿过第四拉绳转向板724上的第四拉绳孔725,最后系在第三副卡扣920上的第三卡扣拉动孔924中。在第三卡扣拉动孔924中系上第四拉绳626前,先将第三卡扣弹簧922套入第三卡扣轴923中。然后将第三副卡扣920置于第三卡扣孔715中,并将第三卡扣滑动杆921置于第三卡扣槽716中。

135.如图4、图13、图16、图17、图25、图39所示,在弹跳未完成之前,第三主卡扣215与第三副卡扣920处于卡紧状态,即受力板710与外壳2卡接在一起,此时上受力平板711与外壳2内部的斜面部分接触。当弹跳进行到一定程度时,原先处于松软状态的第四拉绳626被拉直,然后在主弹簧740继续伸长的过程中,第三副卡扣920被第四拉绳626向后拉动,直到弹跳完成时第三副卡扣920完全脱离第三主卡扣215。

136.图44是回位完成状态的切割图,图中外壳2的部分结构被切割,以方便观察内部需要展示的零件。从图43至图44的机构运动过程中,随着蓄能电机410和蓄能旋转轮430旋转,主弹簧740处于压缩完成状态时,第二卡扣931也被拉到底端,压缩触发杆718失去第二卡扣931的卡位限制,蓄能完成。蓄能电机410和蓄能旋转轮430还在继续旋转,但主弹簧740已经压缩完成,因此,在第一拉绳625的带动下,弹跳支撑件750及与其固连的零部件绕主转轴624向前旋转,机构继续进行第二阶段的回位。

137.接下来第三副卡扣920与第三主卡扣215相遇,于是第三副卡扣920一边在第三卡扣孔715中后退,一边绕主转轴624向前旋转。接着,上受力板711与外壳2的倾斜部分的平板接触,同时第三副卡扣920在第三卡扣弹簧922的作用下弹回原位,并处于第三主卡扣215的上方,使第三副卡扣920被第三主卡扣215卡紧。此时回位结束,阻力突然增大的情况下,蓄能电机410停止转动。

138.进一步地,第四解锁装置为支撑件竖直板754顶端的弹簧片触发台755;旋转板卡位结构为卡位弹簧片830,卡位弹簧片830的上端设有弹簧片上平板831,下端的一侧设有向后弯曲的弹簧片移位曲面833,另一侧设有向前延伸的弹簧片下平板834;弹簧片触发台755

与弹簧片移位曲面833相配合;弹簧片上平板831固定在受力板710上;弹跳触发旋转板810设有与弹簧片下平板834相配合的旋转板卡位凸台812。

139.如图18所示,支撑件竖直板754的顶端前部设置有向上凸起的弹簧片触发台755,主要作用是触发弹簧片的移位。如图20、图21、图22所示,卡位弹簧片830的上端为弹簧片上平板831,弹簧片上平板831的中间设置有弹簧片安装孔832,如图15、图16所示,受力板710上设置有与弹簧片安装孔832相配合的弹簧片固定孔720,具体的,弹簧片固定孔720设置在受力板加强筋719所围的中间平板上。卡位弹簧片830的下端设置有向后弯曲的弹簧片移位曲面833,主要用于触发卡位弹簧片830的前后移动。弹簧片移位曲面833的顶端一侧设置有弹簧片下平板834,主要用于卡紧弹跳触发旋转板810。如图21和图22所示,在安装时,将卡位弹簧片830上的弹簧片安装孔832与受力板710上的弹簧片固定孔720对齐,再将弹簧片紧固螺钉613从弹簧片固定孔720的上端插入,并穿过卡位弹簧片830上的弹簧片安装孔832,然后将弹簧片紧固螺母614从弹簧片紧固螺钉613的下端套入拧紧,使弹簧片上平板831紧贴在上受力平板711的下表面上。旋转杆815的下端一侧设置有旋转板卡位凸台812,当卡位弹簧片830和旋转板卡位凸台812接触时,弹跳触发旋转板810处于卡紧静止状态。当然,在实际应用中如果空间位置合理,弹跳触发旋转板810旋转到一定位置后就能被卡位弹簧片830卡紧,就不需要旋转板卡位凸台812。

140.图34到图35展示了下移运动过程中弹跳触发旋转板810的运动状态。在正常状态下,如图34所示,翻板310还未旋转,弹跳触发旋转板810的中轴线与整个机构的竖直面平行,第一连杆731及第二连杆735被弹跳触发旋转板810卡紧。此时第一连杆731及第二连杆735以保持微小角度的形式折叠在一起,同时在纵向受力,使主弹簧740处于压缩卡紧状态。同时,卡位弹簧片830被弹簧片触发台755向后挤压,使得弹簧片下平板834与旋转板卡位凸台812分离。如图35所示,当翻板310向外旋转,外壳2及其固连的零部件向下移动时,第二拉绳615拉动弹跳触发旋转板810向外旋转。当翻板310旋转到底时,弹跳触发旋转板810离开第一连杆731与第二连杆735,主弹簧740即将释放。接着,在主弹簧740的作用下,弹簧片触发台755离开卡位弹簧片830,然后弹簧片下平板834抵接到旋转板卡位凸台812上,将弹跳触发旋转板810卡紧,防止其在扭簧814的作用下回位。

141.图42是弹簧片触发状态的切割图,图中外壳2的部分结构被切割,以方便观察内部需要展示的零件。从图41至图42的蓄能阶段,蓄能电机410和蓄能旋转轮430一直在旋转,利用第一拉绳625拉动弹跳支撑件750沿主弹簧740被压缩的轴线方向的运动。而此时压缩触发杆718被第二卡扣931卡紧,因此弹跳支撑件750只能在轴向压缩主弹簧740。同时,回位弹簧910被拉长,第一连杆731与第二连杆735由拉长状态逐渐收拢折叠。到图42所示位置时,弹簧片触发台755开始接触弹簧片移位曲面833,弹簧片下平板834即将离开旋转板卡位凸台812。

142.图43是蓄能完成状态的切割图,图中外壳2的部分结构被切割,以方便观察内部需要展示的零件。从图42至图43的机构运动过程中,蓄能电机410和蓄能旋转轮430继续旋转,第一拉绳625继续拉动弹跳支撑件750压缩主弹簧740。在此过程中,由于卡位弹簧片830被弹簧片触发台755顶开,于是弹簧片下平板834与旋转板卡位凸台812分离。接着,弹跳触发旋转板810在扭簧814的作用下向内侧旋转。同时,弹跳触发旋转板810通过第三拉绳618拉动第二卡扣931及第二卡扣弹簧933压缩。直到如图42所示的蓄能完成时,弹跳触发旋转板

810回到初始位置的状态,将第一连杆731与第二连杆735卡紧,保持主弹簧740处于压缩完成状态。同时,当蓄能完成时,第二卡扣931也被拉到底端,压缩触发杆718失去第二卡扣931的卡位限制。在此情况下,第三拉绳618的拉动将会带动弹跳支撑件750及与其固连的零部件绕主转轴624向前旋转。

143.图37和图38分别是弹跳初始状态和完成状态的机构图,主要包括受力板710、主弹簧740、弹跳支撑件750、弹跳触发机构8和连杆机构730。图37的机构状态与图35的机构状态相同,都是处于弹跳触发完成但弹跳即将启动的状态,只是展示的角度不一样。此时,弹跳触发旋转板810被卡位弹簧片830卡紧,第一连杆731与第二连杆735脱离弹跳触发旋转板810的限制,由第一连杆731与第二连杆735所构成的连杆机构730在主弹簧740的作用下开始运动,第一连杆731与第二连杆735由折叠状态向拉开状态运动。但由于受到弹跳触发安装台728的倾斜的后端面的限制,不论是初始折叠状态还是最终拉开状态,第一连杆731与第二连杆735之间都保持一个微小角度,以保证连杆机构730在拉伸或折叠使可以顺利进行。如图38所示,当主弹簧740的压缩释放完成后,第一连杆731与第二连杆735处于拉长状态,可以防止受力板710与弹跳支撑件750的分离,同时可以保证弹跳稳定。此时,翻板回位触发杆756刚好位于翻折板竖板948的位置,以便于后续运动过程中触发第一副卡扣942的向后移动。

144.总结起来,在本具体实施例中,弹跳机构的运动过程主要分为下移运动、弹跳释放和回位蓄能,主要有以下一些运动步骤:

145.第一步,接受弹跳信号:

146.电路板690接受到弹跳信号后,促使预调电机605旋转。

147.第二步,下移运动:

148.预调电机605的旋转会带动其中一个预调齿轮330旋转,另一个预调齿轮330在啮合作用下也同步旋转。预调齿轮330的旋转带动预调连杆320运动,从而带动翻板310向外侧旋转。翻板310的旋转在与下拉弹簧601的配合下,带动外壳2及与外壳2内部的弹跳主体机构进行下移运动。

149.第三步,卡紧外壳:

150.翻板310旋转到一定程度时,第一主卡扣212与第一副卡扣942接触。在接下来的机构下移过程中,第一主卡扣212推动第一副卡扣942后退。直到翻板310旋转到底时,第一主卡扣212运动到第一副卡扣942的下方。此时,第一副卡扣942在第一卡扣弹簧941的推动下回位,并与第一主卡扣212保持卡紧状态。另外,当翻板310旋转到底时,翻板310被底盘1挡住,此时预调电机605停止旋转。

151.第四步,弹跳触发:

152.在预调电机605旋转,且翻板310向外侧旋转的过程中,翻板310会带动第二拉绳615运动。于是,弹跳触发旋转板810在第三拉绳618的带动下向外侧旋转。起初弹跳触发旋转板810是挡住第一连杆731和第二连杆735的,在翻板310旋转到底时,弹跳触发旋转板810也离开第一连杆731和第二连杆735。第一连杆731和第二连杆735在失去弹跳触发旋转板810的侧向抵挡后,便在主弹簧740的推动下开始由折叠状态拉伸展开,实现弹跳的自动触发。

153.第五步,弹跳过程:

154.弹跳触发完成后,主弹簧740开始伸长。此时,弹跳支撑件750的底端保持接地状态,受力板710和外壳2连接成一个整体向上运动。同时,底盘1与外壳2之间被第一主卡扣212和第一副卡扣942卡紧。因此,这个过程中除弹跳支撑件750以外,其它所有零部件均往斜向上的方向快速运动,实现弹跳。弹跳过程中,分布在主弹簧740两侧的由第一连杆731和第二连杆735组成的连杆机构730始终保持着弹跳的稳定。此外,弹跳过程中,蓄能电机410处于停止工作状态,运动过程中第一拉绳625被迫拉长。但此时第一齿轮421与第三齿轮423处于分离状态,因此第一拉绳625的运动只能带动蓄能旋转轮430与第三齿轮423旋转,并不能带动蓄能电机410的反向旋转,这样可以减少弹跳时的阻力。弹跳开始时,卡位弹簧片830相对弹簧片触发台755向上运动。当卡位弹簧片830离开弹簧片触发台755时,卡位弹簧片830上的弹簧片下平板834抵接到弹跳触发旋转板810上的旋转板卡位凸台812,从而将弹跳触发旋转板810卡紧,使弹跳触发旋转板810不能随时回位。

155.第六步,弹跳完成:

156.弹跳完成后,主弹簧740基本恢复原长,同时第一连杆731和第二连杆735处于拉开状态,以防止弹跳完成后主弹簧740上侧的机构与弹跳支撑件750分离。弹跳完成时,翻板回位触发杆756与翻折板竖板948接触。

157.第七步,回位触发:

158.弹跳快要结束时,第四拉绳626被拉直,然后拉动第三副卡扣920向后移动。直到弹跳完成时,第三副卡扣920离开第三主卡扣215,受力板710与外壳2之间处于分离状态,实现回位触发。

159.第八步,上移运动触发:

160.回位触发后,回位弹簧910带动弹跳支撑件750及与其固连的其它零部件绕主转轴624向后旋转。这个过程中翻板回位触发杆756推动触发翻折板945及第一副卡扣942向后运动。当运动到一定程度时,第一副卡扣942与第一主卡扣212分离,外壳2与底盘1不再处于卡紧状态。当第一副卡扣942与第一主卡扣212分离时,第一副卡扣942与调位重启键627接触,触发预调电机605反向旋转,实现上移运动的触发。

161.第九步,双运动同步进行:

162.上移运动触发后,一方面翻板310带动外壳2及与其固连的结构向上运动,另一方面回位弹簧910拉动弹跳支撑件750及与其固连的其它零部件向后旋转,实现双运动的同步进行。

163.第十步,接触蓄能卡扣:

164.在回位的到一定程度时,压缩触发杆718会接触到第二卡扣931,迫使第二卡扣931向下移动。接下来第一阶段的回位即将结束,蓄能过程也即将开始。

165.第十一步,第一阶段回位结束:

166.当回位弹簧910拉到最短时,第一阶段回位结束。此时,弹跳支撑件750的最下端与底盘1的平板下表面基本齐平。同时,压缩触发杆718运动到第二卡扣931的后端,被第二卡扣931卡紧。此时预调电机605停止工作。至此,整个机构的第一阶段回位完成。

167.第十二步,蓄能触发:

168.当压缩触发杆718运动到第二卡扣931的后端时,压缩触发杆718也同时接触到蓄能启动键628,机构开始启动蓄能电机410旋转,实现蓄能自动触发。

169.第十三步,稳定蓄能过程:

170.蓄能电机410和蓄能旋转轮430的旋转会迫使第一拉绳625对主弹簧740进行压缩蓄能,这个过程中受力板710被第二卡扣931卡住,因此,这个过程中只有沿主弹簧740轴线方向的运动。此外,主弹簧740被压缩的过程中,连杆机构730由拉伸状态逐渐收拢为折叠状态。

171.第十四步,弹簧片回位:

172.蓄能进行到一定程度时,弹簧片触发台755开始与卡位弹簧片830接触。于是,卡位弹簧片830被迫后移回位。这个过程中,弹簧片下平板834与旋转板卡位凸台812分离,弹跳触发旋转板810在弹跳触发扭簧814的作用下向内侧旋转。

173.第十五步,蓄能完成:

174.当主弹簧740压缩结束后,蓄能过程便完成。这个过程中,弹跳触发旋转板810通过第三拉绳618拉动第二卡扣931及第二卡扣弹簧933压缩。当弹跳触发旋转板810回到初始位置的状态时,第一连杆731与第二连杆735被弹跳触发旋转板810卡紧,主弹簧740处于压缩完成状态。同时,第二卡扣931也被拉到底端,压缩触发杆718失去第二卡扣931的卡位限制。至此,蓄能过程便完成。

175.第十六步,受力板回位:

176.当压缩触发杆718失去第二卡扣931的卡位限制时,蓄能电机410和蓄能旋转轮430还在继续旋转,于是会通过第一拉绳625拉动受力板710及固连的其它结构旋转回位。

177.第十七步,回位结束:

178.当受力板710及固连的其它结构旋转回位到一定程度时,第三副卡扣920与第三主卡扣215相遇,于是第三副卡扣920一边在第三卡扣孔715中后退,一边绕主转轴624向前旋转。接着,上受力平板711与外壳2的倾斜部分的平板接触,同时第三副卡扣920在第三卡扣弹簧922的作用下弹回原位,并处于第三主卡扣215的上方,使第三副卡扣920被第三主卡扣215卡紧。最后,在回位结束,阻力突然增大的情况下,蓄能电机410停止转动。至此,整个运动过程结束,可以开始下一轮的弹跳。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。