1.本实用新型属于称重设备领域,尤其涉及一种称重转运小车。

背景技术:

2.在目前无纺布生产线中,半成品的卷材体积大、重量高,进入下道工序时常常需要人工打包称重,再转运,整个流程人工上下卷动作频繁、费时费力,效率较低。

技术实现要素:

3.为了解决上述技术问题,本实用新型的目的在于提供一种结构简单,且使用方便,同时功能多样,既能称重、又可顶升物料还可便捷的转运物料的称重转运小车。

4.为了实现上述目的,本实用新型的技术方案如下:一种称重转运小车,包括车体、顶升件、承重台和称重件,所述顶升件和称重件安装在所述车体上,所述顶升件的顶升端朝上,所述承重台置于所述车体的上方;

5.所述顶升件的顶升端与所述承重台的下端连接,或所述承重台通过升降导向件与所述车体连接;

6.所述顶升件驱动所述承重台向上移动或向下移动至所述承重台搁在所述称重件的称重端进行称重。

7.上述技术方案的有益效果在于:如此可通过顶升件将承重台进行顶升以将承重台上的物料顶升至一定高度,而车体可方便的转运的物料,称重件可对承重台上的物料的重量进行称量,其功能多样。

8.上述技术方案中所述车体包括底座、支撑件和多个安装在所述底座上的车轮,所述支撑件和顶升件均安装在所述底座上端,所述称重件安装在所述支撑件的上端。

9.上述技术方案的有益效果在于:其结构简单,所述支撑件用以在承重台下降时将所述承重台托起,并由其上的称重件对承重台进行称重。

10.上述技术方案中所述称重件包括多个称重传感器,多个所述称重传感器设置在所述支撑件的上端。

11.上述技术方案的有益效果在于:其结构简单,如此由多个所述称重传感器共同对承重台上的物料进行称重。

12.上述技术方案中所述支撑件为筒体形,其上下贯通并安装在所述底座的上端,多个所述称重传感器环向间隔设置在所述支撑件的上端。

13.上述技术方案的有益效果在于:其结构简单,其支撑性好。

14.上述技术方案中所述支撑件包括多根支撑柱,多根所述支撑柱均竖向设置,且在所述底座的上端呈环向分布,且多根所述支撑柱的上端齐平,且多个所述支撑柱与多个所述称重传感器一一对应,每个所述称重传感器设置在对应所述支撑柱的上端。

15.上述技术方案的有益效果在于:其结构简单,且支撑性好,且重量轻。

16.上述技术方案中所述顶升件包括多个伸缩件,多个所述伸缩件均安装在所述底座

的上端,且多个所述伸缩件的伸缩端均朝上,且多个所述伸缩件同步伸长或收缩,且多个所述伸缩件的伸缩端共同构成所述顶升件的顶升端。

17.上述技术方案的有益效果在于:其顶升力度大,且顶升力分布均匀,同时稳定性佳。

18.上述技术方案中所述伸缩件为液压缸或伸缩电缸。

19.上述技术方案的有益效果在于:其结构简单,且顶升力度大。

20.上述技术方案中所述升降导向件包括多根伸缩杆,多根所述伸缩杆竖向安装在所述底座上,且在所述底座上间隔分布,且每个所述伸缩杆的上端与所述承重台的下端连接。

21.上述技术方案的有益效果在于:其结构简单,所述升降导向件仅仅用以对承重台进行导向,使得承重台在底座的上方仅沿上下方向移动。

22.上述技术方案中所述承重台为水平设置的镂空板。

23.上述技术方案的有益效果在于:如此可减轻承重台的重量。

附图说明

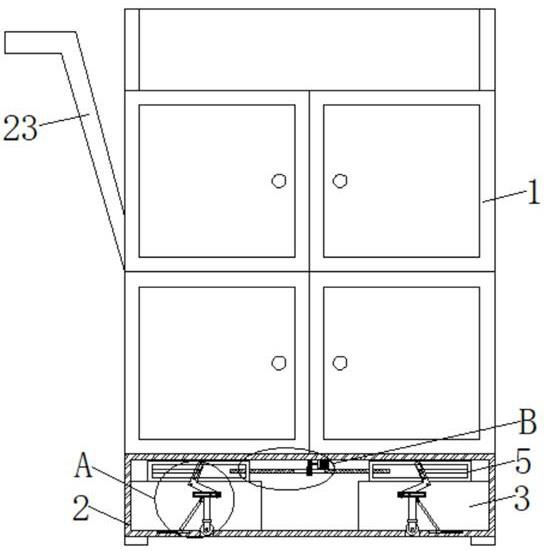

24.图1为本实用新型实施例1中所述称重转运小车的结构简图之一;

25.图2为本实用新型实施例1中所述称重转运小车的结构简图之二;

26.图3为本实用新型实施例1中所述称重转运小车的结构简图之三;

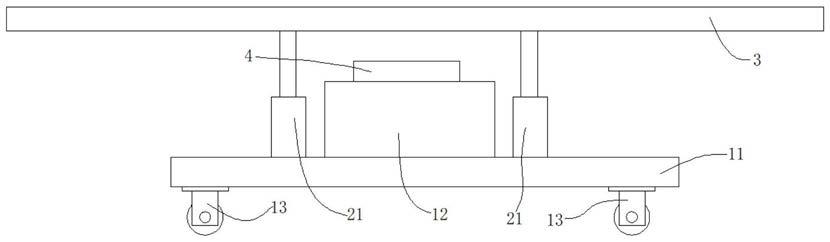

27.图4为本实用新型实施例2中所述称重转运小车的结构简图。

28.图中:11底座、12支撑件、121支撑柱、13车轮、21伸缩件、3承重台、4称重件、41称重传感器、51伸缩杆。

具体实施方式

29.以下结合附图对本实用新型的原理和特征进行描述,所举实例只用于解释本实用新型,并非用于限定本实用新型的范围。

30.实施例1

31.如图1所示,本实施例提供了一种称重转运小车,包括车体、顶升件、承重台3和称重件4,所述顶升件和称重件4安装在所述车体上,所述顶升件的顶升端朝上,所述承重台3置于所述车体的上方;所述顶升件的顶升端与所述承重台3的下端连接,所述顶升件驱动所述承重台3向上移动或向下移动至所述承重台3搁在所述称重件4的称重端进行称重,如此可通过顶升件将承重台3进行顶升以将承重台上的物料顶升至一定高度,而车体可方便的转运物料,称重件4可对承重台上的物料的重量进行称量,其功能多样。本实施例中顶升件的顶升端需与承重台的下端连接,一来顶升件为承重台上下移动提供驱动力,另外顶升件为承重台上下移动提供导向和限位,避免承重台脱离车体,另外为了提高称重精度,在顶升件收缩至承重台搁在承重件的称重端时,此时顶升件恰好处于完全收缩状态,即顶升件既不向所述承重台提供向上的作用力,也不提供向下的作用力,从而使得称重件仅仅只称量承重台和物料的重量,而承重台的重量是固定的,故称重件所称的重量减去承重台的重量则得到物料的重量。

32.其中,所述车体包括底座11、支撑件12和多个安装在所述底座11上的车轮13,所述支撑件12和顶升件均安装在所述底座11上端,所述称重件4安装在所述支撑件12的上端,其

结构简单,所述支撑件12用以在承重台3下降时将所述承重台3托起,并由其上的称重件4对承重台3进行称重,所述车轮优选的为万向轮。

33.如图2所示,上述技术方案中所述称重件4包括多个称重传感器41,多个所述称重传感器41设置在所述支撑件12的上端,其结构简单,如此由多个所述称重传感器41共同对承重台3上的物料进行称重。

34.其中,所述支撑件12为筒体形,其上下贯通并安装在所述底座11的上端,多个所述称重传感器41环向间隔设置在所述支撑件12的上端,其结构简单,其支撑性好。其中,所述支撑件优选的为镂空件,如此可减轻其重量。

35.或如图3所示,所述支撑件12包括多根支撑柱121,多根所述支撑柱121均竖向设置,且在所述底座11的上端呈环向分布,且多根所述支撑柱121的上端齐平,且多个所述支撑柱121与多个所述称重传感器41一一对应,每个所述称重传感器41设置在对应所述支撑柱121的上端,其结构简单,且支撑性好,且重量轻。

36.其中,所述顶升件包括多个伸缩件21,多个所述伸缩件21均安装在所述底座11的上端,且多个所述伸缩件21的伸缩端均朝上,且多个所述伸缩件21同步伸长或收缩,且多个所述伸缩件21的伸缩端共同构成所述顶升件的顶升端,其顶升力度大,且顶升力分布均匀,同时稳定性佳。其中,伸缩件的伸缩端均与所述承重台的下端连接。

37.优选的,上述技术方案中所述伸缩件21为液压缸或伸缩电缸,其结构简单,且顶升力度大,若伸缩件采用液压缸时,则底座上还需匹配带蓄电池的液压站作为配套设备,若伸缩件采用伸缩电缸时,则底座上还需匹配控制器和蓄电池作为配套设备,但配套设备在底座上的高度不得超过支撑件的高度。

38.进一步优选的,上述技术方案中所述承重台3为水平设置的镂空板,如此可减轻承重台3的重量。

39.实施例2

40.同实施例1,其区别在于,如图4所示,所述承重台3通过升降导向件与所述车体连接,所述承重台3在所述升降导向件的作用下在所述车体的上方沿上下方向移动,所述顶升件驱动其顶升端向上移动并与所述承重台3的下端接触以带动所述承重台3向上移动,或所述顶升件驱动其顶升端向下移动至所述称重件4的称重端的下方,且所述承重台3在重力作用下下降至搁在所述称重件4的称重端进行称重。

41.上述技术方案中所述升降导向件包括多根伸缩杆51,多根所述伸缩杆51竖向安装在所述底座11上,且在所述底座11上间隔分布,且每个所述伸缩杆51的上端与所述承重台3的下端连接,其结构简单,所述升降导向件仅仅用以对承重台3进行导向,使得承重台3在底座11的上方仅沿上下方向移动。其中,本实施例中所采用的伸缩杆的收缩至最短时的长度需小于支撑件的高度。

42.本实施例中的伸缩件的伸缩端均不与所述承重台的下端连接,且本实施例中的伸缩件仅仅是用以驱动承重台向上移动,或在承重台向下移动至搁在支撑件上之前将承重台托起,避免承重台下落过快,且在所述承重台搁在所述支撑件上时,所述伸缩件的伸缩端会与承重台分离。

43.实施例1和实施例2中所提供的称重转运小车可在车间作为布卷(无纺布卷)的转运小车(即可转运、又可称重还可升降),可将布卷顶升至设备所需要的高度。

44.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。