一种led基板玻璃面抛光设备及工艺

技术领域

1.本发明涉及led基板生产领域,具体为一种led基板玻璃面抛光设备及工艺。

背景技术:

2.玻璃基板是显示器的重要组成部分,具有十分广阔的发展前景,在led基板的玻璃面中,gan蓝光led衬底材料多为蓝宝石(al2o3),除了蓝光led以外还有gaas红光、gap绿光led,他们的衬底材料分别是gaas和gap,这些衬底材料相对于蓝宝石更容易加工。

3.在半导体照明尤其是白光led迅速发展时,蓝宝石衬底材料用量的巨大增加,同时决定了在蓝宝石粗抛方面有较大优势的聚晶类产品的畅销。

4.蓝宝石是目前主流的gan蓝光led衬底材料,但其硬度很高(仅次于金刚石),加工过程中钻取、切割、研磨的工艺难度大、效率很低,且因蓝宝石衬底片要求表面光洁度在纳米级以上,研磨尤其困难。

技术实现要素:

5.基于此,本发明的目的是提供一种led基板玻璃面抛光设备及工艺,以解决现有的gan蓝光led蓝宝石衬底抛光较为困难导致抛光质量低的技术问题。

6.为实现上述目的,本发明提供如下技术方案:一种led基板玻璃面抛光工艺,包括以下步骤:

7.步骤一:切割

8.对蓝宝石晶格定向切割,并对晶格的外径进行研磨,将研磨后的晶格切片,并使用砂轮机对切片后的晶格倒角;

9.步骤二:减薄

10.将基板安置在横向减薄机上,用50-100um的砂轮将基板研磨至超出最终衬底厚度40-60um;

11.步骤三:研磨

12.将基板装夹在装夹台上,通过数控轨道上的研磨头对装夹台上的基板进行研磨,研磨过冲中采用的研磨液中添加质量组分占比60-80%的聚晶微粉,根据最终衬底研磨要求对基板表面进行多次研磨,而后清洗基板;

13.步骤四:抛光

14.将基板安置在装夹台上,根据最终衬底研抛光求采用不同的研磨盘以及合适的金刚石抛光液对基板进行第一次抛光,再使用二氧化硅抛光液对基板进行精细抛光。

15.通过采用上述技术方案,采用多级研磨的方式,对切割后的基板进行研磨,去除基板表面的凸起,而后通过两级抛光的方式,对基板进行初步抛光和精细抛光,使基板的表面达到预期的光泽程度,降低了基板的抛光的难度,提高了对蓝宝石基板的抛光质量。

16.本发明进一步设置为,所述步骤一中晶格的切片方式采用线锯或切割片切割。

17.通过采用上述技术方案,在切割大面积基板时采用线锯,在切割小面积基板时采

用切割片切割。

18.本发明进一步设置为,所述步骤二中的砂轮研磨去除的厚度为80-300um。

19.通过采用上述技术方案,对基板进行减薄,在保证其使用性能的前提下,增强其散热能力。

20.本发明进一步设置为,所述步骤三中清洗基板采用将基板放置在超声波清洗机中采用清洗液进行清洗,通过频率在100-130khz的超声波对基板进行清洗,清洗时间为5-10min。

21.通过采用上述技术方案,洗去基板上的玻璃碎屑,避免影响后续的抛光加工。

22.本发明进一步设置为,所述步骤三中研磨过程中的研磨头采用电镀金刚石磨头、金刚砂石磨头中的一种。

23.通过采用上述技术方案,采用金刚石组分的磨头高效的对蓝宝石的基板进行打磨。

24.本发明进一步设置为,所述步骤三中的研磨去除厚度为20-40um。

25.通过采用上述技术方案,研磨去除基板表面的凸起,使其趋向光滑平面,同时避免蓝宝石基板产生裂纹。

26.本发明进一步设置为,所述步骤四中第一次抛光去除10-20um的损伤层。

27.通过采用上述技术方案,初步抛光去除上述加工中产生的损伤层。

28.本发明进一步设置为,所述步骤四中第二次抛光厚度为1-10um。

29.通过采用上述技术方案,为了达到更高的光洁度,使用二氧化硅抛光液进行精抛光,将基板抛光至最终所需厚度。

30.一种led基板玻璃面抛光设备,包括装夹台,所述装夹台上方设置有数控电动轨道,所述装夹台和数控电动轨道的支撑腿互不接触。

31.通过采用上述技术方案,使用不同的安装支架安装装夹台与数控电动轨道,使数控电动轨道上的打磨抛光设备在工作时产生的震动不会通过机械连接结构传递给装夹台,进一步提高了打磨抛光的质量。

32.本发明进一步设置为,所述装夹台上设置有装夹基板的工装夹具,所述数控电动轨道上设置有三轴方向数控移台。

33.通过采用上述技术方案,通过工装夹具装夹基板,通过数控移台上的多组伺服电机配合相应的i/o单元,通过cnc控制多组i/o单元实现对基板精准的抛光工作。

34.综上所述,本发明主要具有以下有益效果:

35.1、本发明通过采用多级研磨的方式,对切割后的基板进行研磨,去除基板表面的凸起,而后通过两级抛光的方式,对基板进行初步抛光和精细抛光,使基板的表面达到预期的光泽程度,降低了基板的抛光的难度,提高了对蓝宝石基板的抛光质量;

36.2、本发明通过使用不同的安装支架安装装夹台与数控电动轨道,使数控电动轨道上的打磨抛光设备在工作时产生的震动不会通过机械连接结构传递给装夹台,进一步提高了打磨抛光的质量。

附图说明

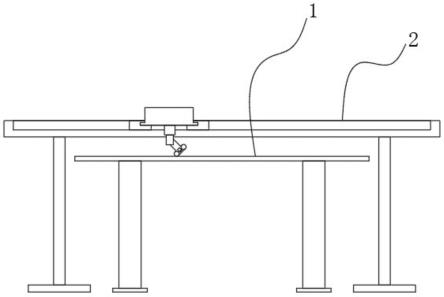

37.图1为本发明的正视内视图;

38.图2为本发明的俯视图。

39.图中:1、装夹台;2、数控电动轨道。

具体实施方式

40.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

41.下面根据本发明的整体结构,对其实施例进行说明。

42.一种led基板玻璃面抛光设备,如图1-2所示,包括装夹台1,装夹台1上方设置有数控电动轨道2,装夹台1和数控电动轨道2的支撑腿互不接触,使用不同的安装支架安装装夹台1与数控电动轨道2,使数控电动轨道2上的打磨抛光设备在工作时产生的震动不会通过机械连接结构传递给装夹台1,进一步提高了打磨抛光的质量。

43.请参阅图1,装夹台1上设置有装夹基板的工装夹具,数控电动轨道2上设置有三轴方向数控移台,通过工装夹具装夹基板,通过数控移台上的多组伺服电机配合相应的i/o单元,通过cnc控制多组i/o单元实现对基板精准的抛光工作。

44.实施例一:

45.对蓝宝石晶格定向切割,并对晶格的外径进行研磨,将研磨后的晶格切片,并使用砂轮机对切片后的晶格倒角,晶格的切片方式采用线锯或切割片切割,在切割大面积基板时采用线锯,在切割小面积基板时采用切割片切割,将基板安置在横向减薄机上,用50um的砂轮将基板研磨至超出最终衬底厚度40um,砂轮研磨去除的厚度为80um,对基板进行减薄,在保证其使用性能的前提下,增强其散热能力,将基板装夹在装夹台上,通过数控轨道上的研磨头对装夹台上的基板进行研磨,研磨过冲中采用的研磨液中添加质量组分占比60%的聚晶微粉,根据最终衬底研磨要求对基板表面进行多次研磨,而后清洗基板,清洗基板采用将基板放置在超声波清洗机中采用清洗液进行清洗,通过频率在100khz的超声波对基板进行清洗,清洗时间为5min,洗去基板上的玻璃碎屑,避免影响后续的抛光加工,研磨过程中的研磨头采用电镀金刚石磨头、金刚砂石磨头中的一种,采用金刚石组分的磨头高效的对蓝宝石的基板进行打磨,研磨去除厚度为20um,研磨去除基板表面的凸起,使其趋向光滑平面,同时避免蓝宝石基板产生裂纹,将基板安置在装夹台上,根据最终衬底研抛光求采用不同的研磨盘以及合适的金刚石抛光液对基板进行第一次抛光,再使用二氧化硅抛光液对基板进行精细抛光,第一次抛光去除10um的损伤层,初步抛光去除上述加工中产生的损伤层,所述步骤四中第二次抛光厚度为2um,为了达到更高的光洁度,使用二氧化硅抛光液进行精抛光,将基板抛光至最终所需厚度。

46.实施例二:

47.对蓝宝石晶格定向切割,并对晶格的外径进行研磨,将研磨后的晶格切片,并使用砂轮机对切片后的晶格倒角,晶格的切片方式采用线锯或切割片切割,在切割大面积基板时采用线锯,在切割小面积基板时采用切割片切割,将基板安置在横向减薄机上,用100um的砂轮将基板研磨至超出最终衬底厚度50um,砂轮研磨去除的厚度为200um,对基板进行减薄,在保证其使用性能的前提下,增强其散热能力,将基板装夹在装夹台上,通过数控轨道上的研磨头对装夹台上的基板进行研磨,研磨过冲中采用的研磨液中添加质量组分占比

70%的聚晶微粉,根据最终衬底研磨要求对基板表面进行多次研磨,而后清洗基板,清洗基板采用将基板放置在超声波清洗机中采用清洗液进行清洗,通过频率在120khz的超声波对基板进行清洗,清洗时间为8min,洗去基板上的玻璃碎屑,避免影响后续的抛光加工,研磨过程中的研磨头采用电镀金刚石磨头、金刚砂石磨头中的一种,采用金刚石组分的磨头高效的对蓝宝石的基板进行打磨,研磨去除厚度为40um,研磨去除基板表面的凸起,使其趋向光滑平面,同时避免蓝宝石基板产生裂纹,将基板安置在装夹台上,根据最终衬底研抛光求采用不同的研磨盘以及合适的金刚石抛光液对基板进行第一次抛光,再使用二氧化硅抛光液对基板进行精细抛光,第一次抛光去除15um的损伤层,初步抛光去除上述加工中产生的损伤层,所述步骤四中第二次抛光厚度为5um,为了达到更高的光洁度,使用二氧化硅抛光液进行精抛光,将基板抛光至最终所需厚度。

48.实施例三:

49.对蓝宝石晶格定向切割,并对晶格的外径进行研磨,将研磨后的晶格切片,并使用砂轮机对切片后的晶格倒角,晶格的切片方式采用线锯或切割片切割,在切割大面积基板时采用线锯,在切割小面积基板时采用切割片切割,将基板安置在横向减薄机上,用100um的砂轮将基板研磨至超出最终衬底厚度60um,砂轮研磨去除的厚度为300um,对基板进行减薄,在保证其使用性能的前提下,增强其散热能力,将基板装夹在装夹台上,通过数控轨道上的研磨头对装夹台上的基板进行研磨,研磨过冲中采用的研磨液中添加质量组分占比80%的聚晶微粉,根据最终衬底研磨要求对基板表面进行多次研磨,而后清洗基板,清洗基板采用将基板放置在超声波清洗机中采用清洗液进行清洗,通过频率在130khz的超声波对基板进行清洗,清洗时间为10min,洗去基板上的玻璃碎屑,避免影响后续的抛光加工,研磨过程中的研磨头采用电镀金刚石磨头、金刚砂石磨头中的一种,采用金刚石组分的磨头高效的对蓝宝石的基板进行打磨,研磨去除厚度为40um,研磨去除基板表面的凸起,使其趋向光滑平面,同时避免蓝宝石基板产生裂纹,将基板安置在装夹台上,根据最终衬底研抛光求采用不同的研磨盘以及合适的金刚石抛光液对基板进行第一次抛光,再使用二氧化硅抛光液对基板进行精细抛光,第一次抛光去除20um的损伤层,初步抛光去除上述加工中产生的损伤层,所述步骤四中第二次抛光厚度为10um,为了达到更高的光洁度,使用二氧化硅抛光液进行精抛光,将基板抛光至最终所需厚度。

50.对比例一:

51.去除步骤二的减薄工序,其余制造工艺与实施例一相同;

52.对比例二:

53.去除步骤三的研磨工序,使用抛光的方式将基板抛光至最终所需厚度,其余制造工艺与实施例一相同;

54.对比例三:

55.去除步骤四中的第二次研磨工序,其余制造工艺与实施例一相同;

56.性能测试:

57.采用测量设备对上述实施例以及对比例最终生产制得的基板进行数据测量,其测量结果如下表:

[0058][0059][0060]

根据上表数据可以看出:

[0061]

本发明提供的led基板玻璃面抛光工艺生产出的蓝宝石基板具有良好的表面能光泽度,其生产时间也较短,总体而言,实施例一至实施例三得到的蓝宝石基板的表面粗糙度为0.05-0.06ra,单位面积制造时间为60-70min/m2,且由实施例一工艺制得的led蓝宝石玻璃基板性能最优。

[0062]

尽管已经示出和描述了本发明的实施例,但本具体实施例仅仅是对本发明的解释,其并不是对发明的限制,描述的具体特征、结构、材料或者特点可以在任何一个或多个实施例或示例中以合适的方式结合,本领域技术人员在阅读完本说明书后可在不脱离本发明的原理和宗旨的情况下,可以根据需要对实施例做出没有创造性贡献的修改、替换和变型等,但只要在本发明的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。