1.本发明涉及金属材料领域,特别是涉及一种高线径均匀度耐氧化镁合金细丝及其制备方法。

背景技术:

2.作为最轻的金属结构材料,镁合金的密度仅为钢的1/4、铝的2/3,被广泛应用于节能减排、轻量化等领域。焊接技术能够用于修复镁合金在生产过程中产生的一些缺陷,如气孔、裂纹、缩松等,从而提高生产效率、节约生产成本。

3.商业mg-al-zn系列镁合金作为应用最为广泛的低成本镁合金体系之一,亟需有能够适用于该系列合金的高质量镁合金焊丝,一般的镁合金焊丝所形成的焊缝组织由于过热的影响,微观组织粗大,强度、延伸率等力学性能均与母材相差较大,难以提供良好的焊接匹配性,不利于工件的长时服役,且焊接过程熔丝飞溅大,产品质量差。

4.挤压是镁合金丝材制备的常用方法之一,但是挤压制丝一般适合于粗线坯(一般直径≥2mm);而在细线直径《2mm时挤压难度大,效率极低,并且挤压制丝的线径不均匀,表面易形成氧化膜,难以满足高品质焊接质量的要求。在挤压粗线坯基础上进一步进行拉丝是制备细线径丝材的重要方法。然而,由于镁合金的密排六方晶体结构属性,mg-al-zn系镁合金的塑性变形能力较差,细丝拉丝制备过程容易断丝,专利cn 112091475a公开的合金通过甩带-绞股法所生产的焊丝直径虽然可到0.5mm,但该生产工艺需要严格控制合金熔炼过程中的真空度,所用设备复杂,且所制备的焊丝长度仅为30-500mm,即长度不到1m,难以同时实现长细丝以及大卷重(例如直径2mm细丝单卷重量超过3kg为最佳),此外,将上述细丝用于机器人焊接过程需要频繁停机换丝,严重影响了自动焊接过程的连续性、效率和质量。因此如何在保持镁合金强塑性的前提下,提高mg-al-zn系合金焊丝的线径均匀度、耐氧化性、焊接质量以及细化焊丝直径是目前亟待解决的技术难题。

技术实现要素:

5.为了解决上述技术难题,本发明提供了一种高线径均匀度耐氧化镁合金细丝,按质量百分比计,所述镁合金由如下成分组成:铝:1.0-6.0%,锌:0.1-1.0%,锡:0.05-0.18%,锰:0.05-0.6%,钐:0.02-0.18%,钙:0.02-0.18%,添加元素和不可避免的杂质;所述的添加元素为钇、铈、钪中的一种或任意组合,加入量按百分比计为:钇:0-0.3%,铈:0-0.25%,钪:0-0.35%;不可避免的杂质总和≤0.05%;余量为镁。

6.进一步地,所述的铝:2.0-3.0%,锌:0.3-0.6%,锡:0.08-0.12%,锰:0.2-0.4%,钐:0.08-0.12%,钙:0.08-0.12%,钇:0.02-0.25%。

7.进一步地,所述的钇:0.08-0.15%,铈:0.06-0.2%,钪:0.07-0.25%。

8.本发明还提供了一种高线径均匀度耐氧化镁合金细丝制备方法,它包括如下步骤:

9.(1)在氩气或二号熔剂的保护下,依次加入纯镁、纯铝、纯锌、纯锡、镁-锰中间合

金、镁-钐中间合金、镁-钙中间合金后,在680-730℃加热熔化;随后依次加入镁-钇中间合金、镁-钪中间合金、镁-铈中间合金中的一种或任意组合,在690-700℃搅拌均匀,精炼除气和清渣后,获得合金液;

10.(2)将步骤(1)获得的合金液通过半连续铸造的方式浇注到水冷结晶器模具中形成铸锭,获得铸态合金锭;

11.(3)将步骤(2)获得的铸态合金锭在氩气保护下进行均匀化阶梯热处理,空冷至室温,获得均质态合金锭;

12.(4)将步骤(3)获得的均质态合金锭进行挤压变形,获得镁合金挤压粗丝坯料;

13.(5)将步骤(4)获得的坯料进行多道次连续拉丝,然后经过在线精准加工表层去皮,获得高线径均匀度镁合金细丝;

14.步骤(5)所述的细丝直径设置为x,其中x的取值范围0.1mm《x《2mm和\或x≥2mm;所述的细丝长度设置为y,y的取值范围为1000m《y《10000m和\或0m《y≤1000m;所述的细丝的力学性能为:屈服强度:150-200mpa、抗拉强度:240-300mpa、延伸率:15-30%。

15.进一步地,步骤(2)所述的半连续铸造为:在结晶器模具的中心垂直液面送入与合金液成分相同的镁合金丝材,镁合金丝材的送入速度与半连续铸锭的下拉速度相同。

16.进一步地,步骤(2)所述的半连续铸造为:采用超声振动装置对结晶器模具中的合金液体进行超声振动。

17.进一步地,步骤(3)所述的均匀化阶梯热处理:在300-320℃保温1-5小时、再在400-425℃保温3-10小时。

18.进一步地,步骤(4)所述的挤压变形:挤压温度为380-425℃、挤压比为60-180:1。

19.进一步地,步骤(5)所述的多道次连续拉丝为:连续拉丝道次为4-10道次,拉拔温度为50-425℃、道次拉拔加工率为20-70%、拉拔丝材的速度为0.8-2m/s。

20.进一步地,步骤(5)所述的x的取值范围0.2mm≤x≤1.6mm;所述的y的取值范围为5000m≤y《8000m。

21.本发明与目前现有技术相比具有以下特点:

22.本发明基于微合金化提高强韧性的思路,通过微合金元素的相互作用以及工艺的协同作用,改善了镁合金的晶粒尺寸和织构取向,并提高了合金的强塑性和耐氧化性,本发明提供的高线径均匀度耐氧化镁合金细丝制备方法简单高效,生产效率高,在能够实现现有技术的同时,还能获得比现有技术直径更细、长度更长、强塑性更加优异的镁合金焊丝,例如能够制备直径为0.2mm且长度大于5000m的镁合金细丝,且细丝的线径均匀、耐氧化能力强、力学性能优异,适合机器人自动焊接、增材制造等工业化生产过程,具体优势如下:

23.1)本发明通过合金元素的相互作用,一是能够有效促进镁合金在变形加工过程中的再结晶,并提高了合金的变形能力,从而提高合金的挤压和连续拉拔能力,抑制挤压过程中裂纹的出现;二是形成了热稳定相,有效抑制动态再结晶晶粒长大,并起到了去除杂质如fe等和净化熔体的作用;三是提高了细丝制备过程的成形能力,在熔炼过程有效提高了熔体的耐氧化性,提高了熔体的纯净度,减少了氧化夹杂,保障了后续细径线丝的成形能力,减少了因为氧化夹杂造成的拉拔断丝;在丝材制备过程同样能够形成致密的表面层,提高了丝材的耐氧化性以及储存和运输过程的耐氧化能力;同时,在焊接过程或增材制造过程,添加的微量元素也能够提高熔池的耐氧化能力,提高了产品质量;四是能够促进挤压和拉

拔过程中织构的弱化,并起到晶粒细化作用,有利于拉拔过程细径丝材的塑性变形能力的提升,为制备大卷重细线径丝材提高了充分保障,如能够制备直径1.6mm、重量~22kg、长度超过6000米的大卷重丝材(现有技术的最佳值仅为:2mm细丝单卷重量超过3kg),本发明能够从直径、重量以及长度等方面获得了比现有技术更优异的指标;五是显著提高了细径丝材的加工硬化能力和成形能力,有利于提高细径线丝的均匀度和表面光洁度;六是本发明获得的焊丝能够减少焊接过程和增材制造过程的熔体飞溅。

24.2)本发明的加工方法能够起到显著细化凝固组织、减少凝固偏析造成的缺陷、挤压粗坯料直径的可调可控以及拉丝过程不断丝的重要作用。

25.3)综上:与现有技术相比,本发明通过合金组分的相互作用以及加工工艺的协同作用,获得制备工艺简单、生产效率高、表面质量高的镁合金焊丝,且拉丝生产过程中不发生断丝,镁合金细丝的直径和长度能够实现可控可调,既可以获得、实现与现有技术相当直径和长度的焊丝,又可以获得比现有技术直径更加细化和长度更长且大卷重、强塑性更加优异的细丝,例如在保持合金强塑性的前提下,突破了现有技术难于实现镁合金细丝直径在2mm以下并且容易断丝的技术瓶颈,同时实现了直径为0.2mm且长度可达5000m及以上的细丝加工(加工过程中未出现断丝),在重量上实现了细丝大卷重焊丝的成功制备,突破了现有技术2mm细丝单卷重量难以超过3kg的技术瓶颈;另外,按照现有理论报道,高强塑性的镁合金不易于加工成直径1mm以下的细丝,而且在加工成细丝的同时,虽然现有技术生产的焊丝直径可达0.5mm,但该生产工艺需要严格控制合金熔炼过程中的真空度,所用设备复杂,且所制备的焊丝长度仅为30-500mm(具体见专利:cn 112091475 a),即长度不到1m;而本发明获得的镁合金在具有高于现有产品的强塑性情况下,却能同步实现镁合金焊丝表面无氧化皮(即使放置长达12个月表面未被氧化依然清洁)、尺寸均匀、细丝直径小于或与现有技术相当、长度既可以与现有技术相当又可以远远超过现有技术等优势,适合机器人自动焊接、增材制造等领域的工业化生产,由此拓宽了焊丝的应用范围,适合于各种尺寸的镁合金工件的焊接,因此本发明具有更加广泛的应用范围。本发明获得的焊丝屈服强度、抗拉强度、延伸率分别≥150mpa、≥240mpa和≥15%。此外,利用本发明所生产的焊丝耐氧化能力强、力学性能优异、焊缝强度高,由于本发明获得的焊丝力学性能优异,能够获得mg-al-zn系列合金母体材料相当的性能,因此能够提高mg-al-zn系列合金的焊缝质量,并且在难焊接稀土mg-al-zn系列合金领域也能够取得了较好的效果。

具体实施方式

26.实施例1

27.以mg-2.0al-0.5zn-0.3mn-0.1sn-0.1ca-0.1sm-0.08y合金为例(按照成分质量百分比为:al:2.0%,zn:0.5%,mn:0.3%,sn:0.1%,ca:0.1%,sm:0.1%,y:0.08%,不可避免的杂质总和≤0.05%,余量为镁),其制备方法如下:

28.(1)在氩气保护下,依次加入纯镁、纯铝、纯锌、纯锡及镁-锰、镁-钐、镁-钙中间合金后,在700-720℃加热熔化;随后加入镁-钇中间合金,在690-700℃搅拌均匀,精炼除气和清渣后,获得合金液;

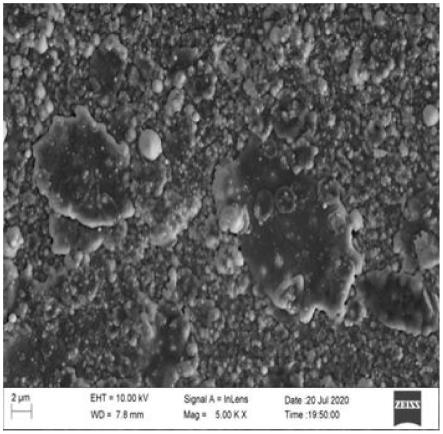

29.(2)将步骤(1)获得的合金液通过半连续铸造的方式浇注至水冷结晶器模具中形成铸锭,利用超声波振动装置对结晶器模具中的金属液进行超声振动;

30.(3)将步骤(2)获得的铸锭在氩气保护下进行均匀化热处理,热处理参数为:320℃保温2小时,400℃保温4小时;随后空冷至室温,获得均质态合金锭;

31.(4)将步骤(3)获得的均质态合金锭在380-400℃进行挤压变形,挤压比为80:1,获得直径为5mm的镁合金挤压粗丝坯料;

32.(5)将步骤(4)获得的焊丝坯料在420℃下进行5道次连续拉拔,每道次的加工率控制在35-40%之间,拉拔速度为1.5-2m/s,经过在线精准加工表层去皮后,获得长度为5000m、直径为1.2mm的高线径均匀度耐氧化镁合金mg-2.0al-0.5zn-0.3mn-0.1sn-0.1ca-0.1sm-0.08y细丝。

33.本实施例步骤(5)获得的镁合金细丝屈服强度达~160mpa,抗拉强度达~255mpa,延伸率达~20%,于室温下放置12个月后未发生明显氧化仍保持表面光洁。

34.实施例2

35.以mg-2.0al-0.3zn-0.2mn-0.12sn-0.08ca-0.08sm-0.08ce合金为例(按照成分质量百分比为:al:2.0%,zn:0.3%,mn:0.2%,sn:0.12%,ca:0.08%,sm:0.08%,ce:0.08%,不可避免的杂质总和≤0.05%,余量为镁),其制备方法如下:

36.(1)在氩气保护下,依次加入纯镁、纯铝、纯锌、纯锡及镁-锰、镁-钐、镁-钙中间合金后,在690-710℃加热熔化;随后加入镁-铈中间合金,在690-700℃搅拌均匀,精炼除气和清渣后,获得合金液;

37.(2)将步骤(1)获得的合金液通过半连续铸造的方式浇注至水冷结晶器模具中形成铸锭,在结晶器中心垂直液面送入与合金液成分相同的镁合金丝材,镁合金丝材的送入速度与半连续铸锭的下拉速度相同;

38.(3)将步骤(2)获得的铸锭在氩气保护下进行均匀化热处理,热处理参数为:315℃保温2小时,425℃保温8小时;随后空冷至室温,获得均质态合金锭;

39.(4)将步骤(3)获得的均质态合金锭在380-390℃进行挤压变形,挤压比为60:1,获得直径为6mm的镁合金挤压粗丝坯料;

40.(5)将步骤(4)获得的焊丝坯料在80℃下进行10道次连续拉拔,每道次的加工率控制在20-24%之间,拉拔速度为0.8-1.0m/s,经过在线精准加工表层去皮后,获得长度为6000m、直径为1.6mm的高线径均匀度耐氧化镁合金mg-2.0al-0.3zn-0.2mn-0.12sn-0.08ca-0.08sm-0.08ce细丝,其重量为22kg。

41.本实施例步骤(5)获得的镁合金细丝屈服强度达~155mpa,抗拉强度达~240mpa,延伸率达~15%,于室温下放置12个月后未发生明显氧化仍保持表面光洁。

42.实施例3

43.以mg-2.5al-0.3zn-0.4mn-0.08sn-0.11ca-0.08sm-0.12ce合金为例(按照成分质量百分比为:al:2.5%,zn:0.3%,mn:0.4%,sn:0.08%,ca:0.11%,sm:0.08%,ce:0.12%,不可避免的杂质总和≤0.05%,余量为镁),其制备方法如下:

44.(1)在氩气保护下,依次加入纯镁、纯铝、纯锌、纯锡及镁-锰、镁-钐、镁-钙中间合金后,在690-710℃加热熔化;随后加入镁-铈中间合金,在690-700℃搅拌均匀,精炼除气和清渣后,获得合金液;

45.(2)将步骤(1)获得的合金液通过半连续铸造的方式浇注至水冷结晶器模具中形成铸锭;

46.(3)将步骤(2)获得的铸锭在氩气保护下进行均匀化热处理,热处理参数为:315℃保温2小时,425℃保温6小时;随后空冷至室温,获得均质态合金锭;

47.(4)将步骤(3)获得的均质态合金锭在390-400℃进行挤压变形,挤压比为120:1,获得直径为3mm的镁合金挤压粗丝坯料;

48.(5)将步骤(4)获得的焊丝坯料在400℃下进行6道次连续拉拔,每道次的加工率控制在22-25%之间,拉拔速度为1.5-2m/s,经过在线精准加工表层去皮后,获得长度为7000m、直径为1.2mm的高线径均匀度耐氧化镁合金mg-2.5al-0.3zn-0.4mn-0.08sn-0.11ca-0.08sm-0.12ce细丝。

49.本实施例步骤(5)获得的镁合金细丝屈服强度达~164mpa,抗拉强度达~256mpa,延伸率达~20%,于室温下放置12个月后未发生明显氧化仍保持表面光洁。

50.实施例4

51.以mg-2.5al-0.55zn-0.25mn-0.12sn-0.08ca-0.12sm-0.15ce-0.15y合金为例(按照成分质量百分比为:al:2.5%,zn:0.55%,mn:0.25%,sn:0.12%,ca:0.08%,sm:0.12%,ce:0.15%,y:0.15%,不可避免的杂质总和≤0.05%,余量为镁),其制备方法如下:

52.(1)在氩气保护下,依次加入纯镁、纯铝、纯锌、纯锡及镁-锰、镁-钐、镁-钙中间合金后,在700-720℃加热熔化;随后加入镁-铈、镁-钇中间合金,在690-700℃搅拌均匀,精炼除气和清渣后,获得合金液;

53.(2)将步骤(1)获得的合金液通过半连续铸造的方式浇注至水冷结晶器模具中形成铸锭,利用超声波振动装置对结晶器模具中的金属液进行超声振动;

54.(3)将步骤(2)获得的铸锭在氩气保护下进行均匀化热处理,热处理参数为:320℃保温1小时,420℃保温5小时;随后空冷至室温,获得均质态合金锭;

55.(4)将步骤(3)获得的均质态合金锭在380-390℃进行挤压变形,挤压比为100:1,获得直径为4mm的镁合金挤压粗丝坯料;

56.(5)将步骤(4)获得的焊丝坯料在300℃下进行8道次连续拉拔,每道次的加工率控制在28-32%之间,拉拔速度为0.8-1.2m/s,经过在线精准加工表层去皮后,获得长度为6000m、直径为0.8mm的高线径均匀度耐氧化镁合金mg-2.5al-0.55zn-0.25mn-0.12sn-0.08ca-0.12sm-0.15ce-0.15y细丝。

57.本实施例步骤(5)获得的镁合金细丝屈服强度达~165mpa,抗拉强度达~260mpa,延伸率达~25%,于室温下放置12个月后未发生明显氧化仍保持表面光洁。

58.实施例5

59.以mg-2.8al-0.45zn-0.3mn-0.12sn-0.1ca-0.11sm-0.1y-0.08sc合金为例(按照成分质量百分比为:al:2.8%,zn:0.45%,mn:0.3%,sn:0.12%,ca:0.1%,sm:0.11%,y:0.1%,sc:0.08%,不可避免的杂质总和≤0.05%,余量为镁),其制备方法如下:

60.(1)在氩气保护下,依次加入纯镁、纯铝、纯锌、纯锡及镁-锰、镁-钐、镁-钙中间合金后,在710-730℃加热熔化;随后加入镁-钪、镁-钇中间合金,在690-700℃搅拌均匀,精炼除气和清渣后,获得合金液;

61.(2)将步骤(1)获得的合金液通过半连续铸造的方式浇注至水冷结晶器模具中形成铸锭,在结晶器中心垂直液面送入与合金液成分相同的镁合金丝材,镁合金丝材的送入

速度与半连续铸锭的下拉速度相同;

62.(3)将步骤(2)获得的铸锭在氩气保护下进行均匀化热处理,热处理参数为:320℃保温2小时,425℃保温6小时;随后空冷至室温,获得均质态合金锭;

63.(4)将步骤(3)获得的均质态合金锭在415-425℃进行挤压变形,挤压比为160:1,获得直径为2.0mm的镁合金挤压粗丝坯料;

64.(5)将步骤(4)获得的焊丝坯料在425℃下进行4道次连续拉拔,每道次的加工率控制在60-65%之间,拉拔速度为1.0-2.0m/s,经过在线精准加工表层去皮后,获得长度为5200m、直径为0.2mm的高线径均匀度耐氧化镁合金mg-2.8al-0.45zn-0.2mn-0.12sn-0.1ca-0.1sm-0.1y-0.08sc细丝。

65.本实施例步骤(5)获得的镁合金细丝屈服强度达~170mpa,抗拉强度达262mpa,延伸率达~26%,于室温下放置12个月后未发生明显氧化仍保持表面光洁。

66.实施例6

67.以mg-3.0al-0.6zn-0.35mn-0.1sn-0.08ca-0.08sm-0.15sc合金为例(按照成分质量百分比为:al:3.0%,zn:0.6%,mn:0.35%,sn:0.1%,ca:0.08%,sm:0.08%,sc:0.15%,不可避免的杂质总和≤0.05%,余量为镁),其制备方法如下:

68.(1)在氩气保护下,依次加入纯镁、纯铝、纯锌、纯锡及镁-锰、镁-钐、镁-钙中间合金后,在700-720℃加热熔化;随后加入镁-钪中间合金,在690-700℃搅拌均匀,精炼除气和清渣后,获得合金液;

69.(2)将步骤(1)获得的合金液通过半连续铸造的方式浇注至水冷结晶器模具中形成铸锭,利用超声波振动装置对结晶器模具中的金属液进行超声振动;

70.(3)将步骤(2)获得的铸锭在氩气保护下进行均匀化热处理,热处理参数为:320℃保温2小时,400℃保温8小时;随后空冷至室温,获得均质态合金锭;

71.(4)将步骤(3)获得的均质态合金锭在400-415℃进行挤压变形,挤压比为180:1,获得直径为1.5mm的镁合金挤压粗丝坯料;

72.(5)将步骤(4)获得的焊丝坯料在250℃下进行8道次连续拉拔,每道次的加工率控制在28-32%之间,拉拔速度为0.8-1.2m/s,经过在线精准加工表层去皮后,获得长度为5500m、直径为0.3mm的高线径均匀度耐氧化镁合金mg-3.0al-0.6zn-0.35mn-0.1sn-0.08ca-0.08sm-0.15sc细丝。

73.本实施例步骤(5)获得的镁合金细丝屈服强度达~168mpa,抗拉强度达~259mpa,延伸率达~17%,于室温下放置12个月后未发生明显氧化仍保持表面光洁。

74.实施例7

75.以mg-2.8al-0.5zn-0.25mn-0.1sn-0.1ca-0.1sm-0.22sc合金为例(按照成分质量百分比为:al:2.8%,zn:0.5%,mn:0.25%,sn:0.1%,ca:0.1%,sm:0.1%,sc:0.22%,不可避免的杂质总和≤0.05%,余量为镁),其制备方法如下:

76.(1)在氩气保护下,依次加入纯镁、纯铝、纯锌、纯锡及镁-锰、镁-钐、镁-钙中间合金后,在700-715℃加热熔化;随后加入镁-钪中间合金,在690-700℃搅拌均匀,精炼除气和清渣后,获得合金液;

77.(2)将步骤(1)获得的合金液通过半连续铸造的方式浇注至水冷结晶器模具中形成铸锭,利用超声波振动装置对结晶器模具中的金属液进行超声振动;

78.(3)将步骤(2)获得的铸锭在氩气保护下进行均匀化热处理,热处理参数为:315℃保温1.5小时,415℃保温5小时;随后空冷至室温,获得均质态合金锭;

79.(4)将步骤(3)获得的均质态合金锭在400-410℃进行挤压变形,挤压比为150:1,获得直径为4.0mm的镁合金挤压粗丝坯料;

80.(5)将步骤(4)获得的焊丝坯料在100℃下进行5道次连续拉拔,每道次的加工率控制在20-25%之间,拉拔速度为1.0-1.2m/s,经过在线精准加工表层去皮后,获得长度为1000m、直径为2.0mm的高线径均匀度耐氧化镁合金mg-2.8al-0.5zn-0.25mn-0.1sn-0.1ca-0.1sm-0.0.22sc细丝。

81.本实施例步骤(5)获得的镁合金细丝屈服强度达~170mpa,抗拉强度达~255mpa,延伸率达~15%,于室温下放置12个月后未发生明显氧化仍保持表面光洁。

82.各实施例与现有技术对比:

83.现有技术中,cn 102310295 b中公开了一种镁合金焊丝及其制备方法,按质量百分比,该材料的合金组成为:铝:2.0-2.5%,锌:0.28-0.5,锰:0.25-0.5%,钙:0.01-0.03%,铈:0.1-0.83%,钇:0.02-0.05%,不可避免的杂质含量≤0.03%其余为镁,该专利获得的最细细丝为直径是2-3mm的镁合金焊丝,按照专利给出的原始长度为420mm-450mm的镁合金棒料进行理论测算焊丝的长度,假设专利公开的镁合金在加工过程中,不产生断丝的情况下(即理论情况下),焊丝的理论长度仅为378-1015m。专利cn 112091475 a中公开了一种镁合金焊丝的制备方法,焊丝的化学成分按质量百分比为:铝:8.5-9.5%,锌:0.55-0.9%,锰:0.17-0.4%,其余为镁及不可避免的杂质。该专利通过甩带-绞股法所生产的焊丝直径也可达0.5mm,但该生产工艺需要严格控制合金熔炼过程中的真空度,所用设备复杂,且所制备的焊丝长度仅为30-500mm,最大仅为0.5m,不适合机器人自动焊接、增材制造等领域的工业化生产。西安理工大学王冰在2007年所发表的硕士学位论文《热挤压法制备镁合金焊丝及其焊接接头分析》中,公开了采用热挤压的方法制备出最细直径为3mm的az31焊丝,其抗拉强度可达258.6mpa,延伸率仅为8.3%;上述论文的组分与本发明实施例4-6的组分相似,其中本发明实施例4-6给出的焊丝直径为0.2-0.8mm,长度可达到5200-6000m,抗拉强度为259-262mpa,延伸率为17-26%。通过与现有技术对比,本发明在能够实现现有技术的同时,还能获得比现有技术直径更细、长度更长、强塑性更加优异的镁合金焊丝。另外上述现有技术报道的镁合金焊丝或者通过热挤压或者通过甩带-绞股法获得镁合金细丝,对于热挤压工艺2mm的直径已经是行业的瓶颈值,并且即使在生产上按照纯理论测算细丝的长度很难超过1000m,因此对于镁合金焊丝而言,采用热挤压工艺能够实现2mm的直径且1000m的长度已经是行业的天花板了;即使不采用挤压工艺,换做采用甩带-绞股法所生产的焊丝直径虽然为0.5mm,但所制备的焊丝长度仅为30-500mm(小于1m),由此可以看出镁合金焊丝的直径如果要实现0.5mm,容易产生断丝的问题,因此这将难以用于工业化生产,综上:现有技术说明镁合金焊丝若要同时实现直径小于1mm并且长度高于1000m是镁合金行业目前难以解决的技术难题,也就是说现有技术无法同步实现直径小于1mm且长度大于1000m的镁合金,即加工的焊丝只能在直径细小与长度变长二者取一。而本发明获得的镁合金焊丝直径可以大于1mm、也可以小于1mm、甚至可以小于现有技术的0.5mm,并且长度可以做到1000m《y《10000m,例如5000m、6000m、7000m及以上,与此同时本发明获得的焊丝强塑性还超过了现有技术焊丝的强塑性,由此可以得出,本发明在解决的现有瓶颈技术的前提下,还获

得了比现有技术加工镁合金更优异的强塑性。

84.综上:与现有技术相比,本发明通过合金组分的相互作用以及加工工艺的协同作用,使得镁合金焊丝制备工艺简单、生产效率高、焊丝表面质量高,且拉拔生产过程中不发生断丝,镁合金细丝的直径和长度能够实现可控可调,既可以获得与实现现有技术相当直径和长度的焊丝,又可以获得比现有技术直径更加细化和长度更长且强塑性更加优异的细丝,例如突破了现有技术难于实现镁合金细丝直径在0.5mm以下并且容易断丝的技术瓶颈,同时实现了直径为0.2mm且长度可达5000m及以上的细丝加工(加工过程中未出现断丝),在重量上实现了细丝大卷重焊丝的成功制备(实施例2制备的合金细丝为:直径为1.6mm、重量22kg、长度超过6000米的大卷重丝材),突破了现有技术2mm细丝单卷重量难以超过3kg的技术瓶颈;另外,结合上述文献,高强塑性的镁合金难以加工成直径为0.5mm以下且长度为1000m的细丝,而本发明获得的镁合金在具有非常高的强塑性情况下,却能同步实现镁合金焊丝表面无氧化皮、尺寸均匀、细丝直径小于或与现有技术相当、长度既可以与现有技术相当又可以远远超过现有技术等优势,适合机器人自动焊接、增材制造以及工业化生产等,具有更加广泛的应用范围。本发明的焊丝可用于各种尺寸的镁合金的产业化焊接,所制得的焊丝在室温条件下即使放置12个月后也将不被氧化,并且保持表面光洁,屈服强度、抗拉强度、延伸率分别≥150mpa、≥240mpa和≥15%。此外,由于获得的焊丝耐氧化能力强、力学性能优异、焊缝强度高,能够有效提高焊缝质量。

85.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉技术领域的技术人员在本发明公开的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。