一种高强屈比mg600锚杆钢及其生产方法

技术领域

1.本技术涉及金属材料技术领域,具体而言,涉及一种高强屈比mg600锚杆钢及其生产方法。

背景技术:

2.目前冶金行业标准规定mg600锚杆钢需要具备较高的抗拉强度和屈服强度,但煤矿领域从更高的支护安全性考虑,个别煤矿需求更高抗拉强度以及具备高强屈比的锚杆钢。

3.基于此,本领域技术人员急需一种高强屈比mg600锚杆钢及其生产方法,能够生产一种更高抗拉强度以及具备高强屈比的锚杆钢,从而提高煤矿领域的支护安全性。

技术实现要素:

4.本技术的实施例提供了一种锚杆钢及其生产方法,进而至少在一定程度上能够生产一种更高抗拉强度、更高屈服强度以及具备高强屈比的锚杆钢,从而提高煤矿领域的支护安全性。

5.本技术的其他特性和优点将通过下面的详细描述变得显然,或部分地通过本技术的实践而习得。

6.根据本技术实施例的一个方面,提供了一种锚杆钢,所述锚杆钢包括以下成分:c 0.25%-0.28%;mn 1.45%-1.6%;si 0.6%-0.8%;v 0.12%-0.15%;nb 0.015%-0.025%;余量为fe和不可避免杂质。

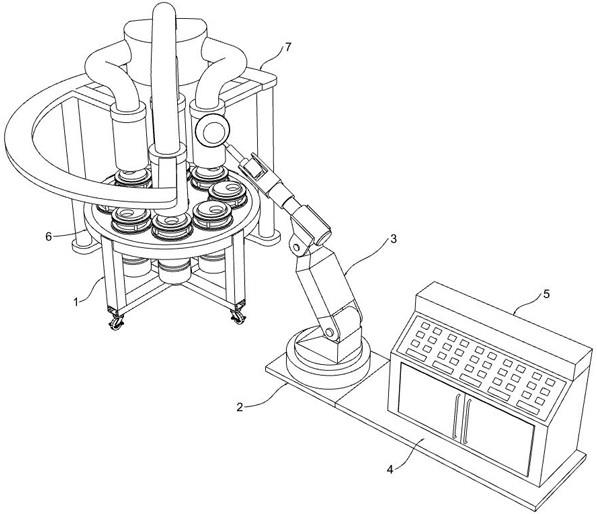

7.根据本技术实施例的一个方面,提供了一种锚杆钢的生产方法,所述方法包括:转炉冶炼,获得原始钢水;对所述原始钢水进行包内脱氧合金化,制得粗炼钢水;对所述粗炼钢水进行lf精炼,制得精炼钢水;使用所述精炼钢水进行连铸,制得锚杆钢钢坯;锚杆钢坯按特定轧钢工艺进行加热、轧制和冷却后得到符合要求的锚杆钢产品。

8.在本技术的一个优选实施例中,转炉冶炼终点控制条件为:钢水温度为1660℃~1680℃,钢水中c的质量分数为0.08%~0.12%,钢水中p的质量分数小于或等于0.008%,钢水中s的质量分数小于或等于0.020%。

9.在本技术的一个优选实施例中,采用硅钙钡对所述原始钢水进行包内脱氧合金化,采用铌铁向所述原始钢水引入nb,采用钒氮合金与钒铁向所述原始钢水引入v。

10.在本技术的一个优选实施例中,对所述粗炼钢水进行lf精炼的精炼出站氧活度小于或等于15ppm,软吹时间大于或等于8分钟。

11.在本技术的一个优选实施例中,所述使用所述精炼钢水进行连铸,包括:采用全保护浇铸工艺和结晶器电磁搅拌钢水,连铸拉速设定为2.0m/min至2.3m/min,拉矫温度大于或等于920℃。

12.在本技术的一个优选实施例中,所述生产方法还包括:对所述合格锚杆钢进行轧制。

13.在本技术的一个优选实施例中,对所述合格锚杆钢进行轧制的加热段温度1060℃~1110℃,加热时间小于或等于2.5h,均热段温度1030℃~1060℃,开轧温度1020~1050℃,入精轧机温度850℃-880℃,上冷床温度850℃-900℃。

14.基于上述方案,本技术提供的技术方案至少有以下优点和进步之处:

15.(1)本技术提供的技术方案能够使高强度锚杆钢获得更高的抗拉强度和强屈比,抗拉强度和强屈比平均值分别达到846mpa和1.32,满足深井煤矿用户安全支护的潜在需求;

16.(2)本技术提供的技术方案中的v元素通过钒氮合金和钒铁混合添加的方法,可以更好地控制钢中n含量,使n含量稳定在80-120ppm,改善mg600锚杆钢的延伸率,延伸率平均值达到23.5%;

17.(3)本技术提供的技术方案可以节约合金元素,合金元素(v nb)总含量量可以节约0.015%,si mn增加0.15%左右,通过节省贵金属v的添加量,节约成本约22元/吨。

18.应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本技术。

附图说明

19.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本技术的实施例,并与说明书一起用于解释本技术的原理。显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。在附图中:

20.图1示出了实验例2的锚杆钢抗拉强度分布图;

21.图2示出了实验例2的锚杆钢屈服强度分布图;

22.图3示出了实验例2的锚杆钢强屈比分布图;

23.图4示出了实验例2的锚杆钢延伸率分布图。

具体实施方式

24.现在将参考附图更全面地描述示例实施方式。然而,示例实施方式能够以多种形式实施,且不应被理解为限于在此阐述的范例;相反,提供这些实施方式使得本技术将更加全面和完整,并将示例实施方式的构思全面地传达给本领域的技术人员。

25.首先需要说明的是,在本技术中,对锚杆钢引入的主要化学元素的作用机理:碳(c):钢中含碳量增加,屈服点和抗拉强度升高,但塑性和冲击韧性降低。高强锚杆不仅强度要求高,同时还要求较高的延伸率。因此对延伸和韧性有要求的钢材,c含量一般在0.2-0.3%左右范围;硅(si):硅能显著提高钢的弹性极限,屈服点和抗拉强度,对抗拉强度的提升更为显著;锰(mn):在炼钢过程中,锰是良好的脱氧剂和脱硫剂。锰和铁形成固溶体,提高钢中铁素体和奥氏体的硬度和强度;同时又是碳化物形成元素,进入渗碳体中取代一部分铁原子。锰在钢中由于降低临界转变温度。起到细化珠光体的作用。也间接地起到提高珠光体钢强度的作用;钒(v):钒是钢的优良脱氧剂。钢中加钒可细化组织晶粒,提高强度和韧性。但v对屈服强度的提升大于抗拉强度的提升;铌(nb):铌能细化晶粒和降低钢的过热敏感性及回火脆性,提高强度。nb在较高加热温度1200℃时,大约0.022%铌以固溶状态存在。

添加量超过0.03%以上的nb,由于不能溶解,对强度增加没有效果。固溶铌可增加淬透性,降低铁素体相变点,有利于提高珠光体比例,而珠光体对抗拉强度的贡献较大。

26.实施例1

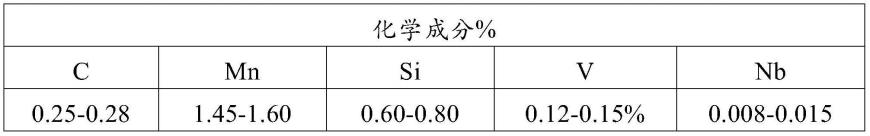

27.按照本技术提供的生产方法值得包含表1所示化学成分的mg600锚杆钢,余量为fe和不可避免杂质。

[0028][0029]

表1

[0030]

实施例2

[0031]

按照本技术提供的生产方法制得包含表2所示化学成分的mg600锚杆钢,余量为fe和不可避免杂质。

[0032][0033]

表2

[0034]

实验例1

[0035]

对实施例1和实施例2制得的锚杆钢进行抗拉强度、屈服强度、强屈比、以及延伸率测试,实施例1的实验结果如表3所示:

[0036][0037]

表3

[0038]

实施例2的实验结果如表4所示:

[0039][0040]

表4

[0041]

在本技术中,为重点提升抗拉强度,在行业标准允许和延伸率能够满足的情况下,尽可能提高c、si成分,同时添加一定量的nb元素,发挥nb元素促进珠光体相变和提高抗拉

强度的特性。同时,为改善延伸性能和韧性,v元素采用了钒氮合金和钒铁复合添加的方式,从而对钢中n含量进行控制。试验初期采用0.008-0.015%的nb,提高抗拉强度的效果不明显,最终生产试验采用了0.015-0.025%的nb含量。

[0042]

最终优化定型的化学成分及其重量百分百为c 0.25-0.28%、mn 1.45-1.6%、si 0.6-0.8%、v 0.12-0.15%、nb0.015-0.025%,其余为fe和不可避免杂质。

[0043]

实验例2

[0044]

按照实施例2的化学成分,进行多个炉号的生产,生产稳定后,收集50个炉号的锚杆钢数据进行统计,各项力学性能指标如表5所示。

[0045][0046]

表5

[0047]

请参阅图1-图4。

[0048]

图1示出了实验例2的锚杆钢抗拉强度分布图,图2示出了实验例2的锚杆钢屈服强度分布图,图3示出了实验例2的锚杆钢强屈比分布图,图4示出了实验例2的锚杆钢延伸率分布图。

[0049]

铌钒复合成分优化后与之前工艺相比,在相同(相近)屈服强度的前提下,抗拉强度达到800mpa以上,强屈比平均值从原来的1.25-1.26提高到1.32,强屈比最低值高于客户期望值1.25,满足深井煤矿对锚杆钢高抗拉强度和强屈比的要求。在实现高抗拉强度和强屈比的同时,屈服强度的富余量减少40mpa左右,屈服强度趋于合理范围,整体上nb v合金元素总量可减少0.015%,si mn增加0.15%左右,每吨钢成本降低22元/吨左右,具有较好的经济效益。

[0050]

综上所述,(1)本技术提供的技术方案能够使高强度锚杆钢获得更高的抗拉强度和强屈比,抗拉强度和强屈比平均值分别达到846mpa和1.32,满足深井煤矿用户安全支护的潜在需求;(2)本技术提供的技术方案中的v元素通过钒氮合金和钒铁混合添加的方法,可以更好地控制钢中n含量,使n含量稳定在80-120ppm,改善mg600锚杆钢的延伸率,延伸率平均值达到23.5%;(3)本技术提供的技术方案可以节约合金元素,合金元素(v nb)总含量量可以节约0.015%,si mn增加0.15%左右,通过节省贵金属v的添加量,节约成本约22元/吨。

[0051]

本领域技术人员在考虑说明书及实践这里公开的实施方式后,将容易想到本技术的其它实施方案。本技术旨在涵盖本技术的任何变型、用途或者适应性变化,这些变型、用途或者适应性变化遵循本技术的一般性原理并包括本技术未公开的本技术领域中的公知常识或惯用技术手段。

[0052]

应当理解的是,本技术并不局限于上面已经描述并在附图中示出的精确结构,并且可以在不脱离其范围进行各种修改和改变。本技术的范围仅由所附的权利要求来限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。