1.本发明涉及金属材料加工技术领域,尤其涉及一种在钛合金表面形成耐磨抗氧化复合涂层的处理方法。

背景技术:

2.钛合金具有比刚度、比强度高,耐腐蚀性、耐热性和塑、韧性好等优点,是一种理想的装甲材料。但是,钛合金硬度低,耐磨性差,易发生黏着磨损,极大地限制了钛合金装甲的服役性能及服役寿命。同时,钛合金装甲高温氧化严重,氧化后塑韧性显著降低,直接影响钛合金装甲的防护性能。尤其是钛合金装甲在承受外部冲击转动载荷时,转动载荷形成的摩擦特性,会发生穿甲弹与钛合金装甲之间黏着磨损,从而刮损钛合金装甲。同时,摩擦生热引起的氧化致使钛合金装甲表面塑韧性显著降低,严重降低钛合金装甲的抗弹性能。因此,提高钛合金的耐磨性及抗氧化性,对于提高钛合金装甲的服役性能及服役寿命至关重要。

3.为改善钛合金装甲材料表面性能,使之具有较高的硬度,良好的耐磨性及高温抗氧化性,除了改善合金成分及优化制备工艺等方法外,表面改性技术也是目前改善钛合金性能最有效的方法之一。但是,传统的针对钛合金的表面处理技术,只是提高钛合金表面硬度来提高表面的抗磨损性,从而达到耐磨的效果,例如渗氮、渗碳、渗硼以及渗金属。然而,这些硬化层在高温和润滑油失效的情况下极易失效,而且容易产生微裂纹。

4.为此,本发明提供了一种在钛合金表面形成耐磨抗氧化复合涂层的处理方法。

技术实现要素:

5.为了解决上述现有技术中的不足,本发明提供一种在钛合金表面形成耐磨抗氧化复合涂层的处理方法。本发明通过认真分析、总结现有单一表面处理技术的优、缺点基础上,首次提出采用复合处理技术,即磁控溅射/电弧离子镀协同沉积cp/crtialn复合耐磨涂层改性技术对钛合金(ti6al4v)进行表面处理,使其具有较高的硬度,良好的耐磨性及高温抗氧化性,为我军钛合金装甲应用提供理论及实践基础。

6.本发明的一种在钛合金表面形成耐磨抗氧化复合涂层的处理方法是通过以下技术方案实现的:

7.一种在钛合金表面形成耐磨抗氧化复合涂层的处理方法,包括以下步骤:

8.步骤1,采用砂纸对钛合金基体表面进行逐级打磨,并用抛光机对其进行抛光至镜面;

9.步骤1,对钛合金基体进行预处理,将钛合金表面打磨光滑至钛合金表面粗糙度ra为0.4~1.6,获得预处理后的钛合金基体;

10.步骤2,将预处理后的钛合金基体置于真空条件下,在氩气气氛下,采用电弧离子镀cr靶,在预处理后的钛合金基体表面施镀过渡层;

11.步骤3,在氩气和氮气的混合气氛下,同时采用电弧离子镀cr靶、al靶、ti靶和磁控

溅射c靶在所述过渡层上施镀60~120min后,在所述过渡层上形成工作层,即在钛合金表面形成了耐磨抗氧化复合涂层。

12.进一步地,步骤2中,在施镀过渡层时,所述钛合金基体的温度为200~500℃。

13.进一步地,步骤3中,在施镀工作层时,含有铬过渡层的钛合金基体温度为200~500℃。

14.进一步地,步骤2中,在施镀过渡层时,所述电弧离子镀基体偏压为-700~-900v,靶功率100~300w,靶基距10~20cm,cr靶电流45~55a,氩气流量为80~120sccm,镀膜时间2~10min。

15.进一步地,步骤3中,在施镀工作层时,基体偏压为-100~-400v,磁控溅射碳靶电流为1.0~3.0a,电弧离子镀cr靶电流为60~70a,al靶电流为50~70a,ti靶电流为50~70a。

16.进一步地,步骤3中,氮气流量为40~80sccm,氩气流量为30~70sccm,腔室气压均为1.0~5.0pa。

17.进一步地,步骤2中,所述真空条件的真空度为10-3

~10-4

pa。

18.进一步地,所述预处理还包括以下步骤:将打磨后的钛合金基体通过乙醇和丙酮进行循环清洗,以除去打磨后的钛合金基体表面的杂质。

19.进一步地,步骤2中,在所述钛合金基体表面制备过渡层之前还经过辉光处理,以去除钛合金基体表面氧化物和污染物。

20.进一步地,步骤2中,在所述钛合金基体表面制备过渡层之前还经过辉光处理,所述辉光处理条件为:

21.真空度为9

×

10-3

~2

×

10-3

pa,偏压为-600~-900v,ar流量为130~200sccm,处理时间为5~30min。

22.本发明与现有技术相比,具有以下有益效果:

23.本发明采用电弧离子镀技术,在无氢气氛中,先采用电弧离子镀cr靶在钛合金基体表面施镀过渡层,然后同时采用电弧离子镀cr靶、al靶、ti靶和磁控溅射c靶在过渡层上施镀形成工作层,从而实现在钛合金表面形成了耐磨抗氧化复合涂层,进而提高了钛合金的硬度,同时获得了良好的耐磨性及高温抗氧化性。

24.本发明在钛合金基体表面施镀的过渡层上施镀工作层时,采用磁控溅射对碳靶进行溅射沉积碳膜,使碳元素在镀层中主要以其同素异形体-石墨态(sp2)存在,而石墨在垂直于六面层的方向能承受很大的压力,从而使得本发明的碳粒子能够作为固体润滑剂,通过其自身的层状剥离开始在镀层表面铺展,从而提高了钛合金表面的减震耐磨性能。并且碳元素在镀层中主要以sp2杂化形式出现,在与对磨副摩擦时不出现触媒反应,内应力低,可以制备较厚的镀层,并且可使镀层在保持低摩擦系数的同时,通过调整沉积参数得到良好的硬度。

25.本发明在离子镀过程中,涂层物相(aln,crn,tin和cp)在钛合金过渡层表面外延生长,相对钛合金基体而言,离子镀层具有更高的硬度(大于1500hv),良好的耐磨性及抗高温氧化性。

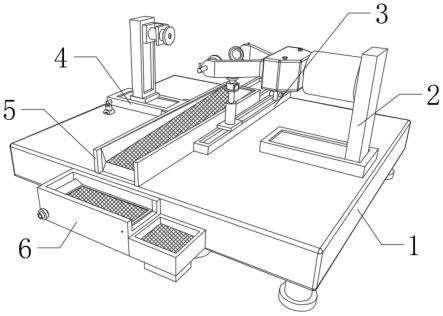

附图说明

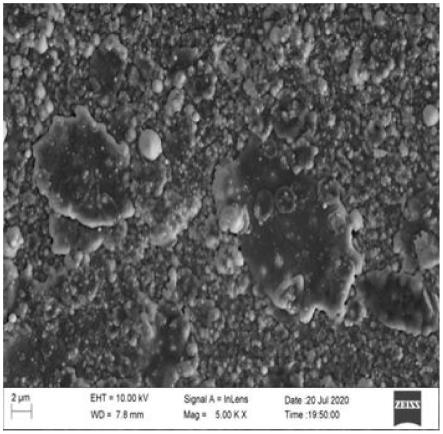

26.图1是实施例1制备的复合涂层的表面形貌图;

27.图2是实施例1制备的复合涂层的摩擦系数曲线图;

28.图3是实施例1制备的复合涂层的xrd图;

29.图4为实施例1制备的复合涂层的xps全谱图;

30.图5为实施例1制备的复合涂层的xps各元素谱图;其中,图5a为ti谱,图5b为n谱,图5c为cr谱,图5d为al谱,图5e为c谱;

31.图6为实施例1制备的复合涂层的纳米压痕载荷-位移曲线图;

32.图7为实施例1制备的复合涂层的硬度测试结果图;其中,正方形黑点曲线为纳米硬度曲线,圆点曲线为杨氏模量曲线。

具体实施方式

33.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

34.需要说明的是,本发明以下实施例中实验方法如无特殊说明,均为常规方法;采用的试剂和材料,如无特殊说明,均可在市场上购买得到。

35.且本发明以下实施例中,所使用的金属靶的纯度均为99.99%。

36.且本发明以下实施例中,钛合金试样的尺寸均为40mm

×

40mm

×

5mm。

37.实施例1

38.本实施例提供一种在钛合金表面形成耐磨抗氧化复合涂层的处理方法包括以下步骤:

39.步骤1,采用砂纸对钛合金试样表面进行逐级打磨,并用抛光机对其进行抛光至钛合金表面粗糙度ra为1,随后将打磨光滑的钛合金试样置于超声波容器中使用丙酮溶液清洗10分钟,以除去打磨后的钛合金基体表面的杂质,随后脱水干燥以去除钛合金试样表面超声清洗后表面残留的酒精,防止将表面酒精带入真空腔,影响抽真空速率,获得预处理后的钛合金试样。

40.步骤2,随后将预处理后的钛合金试样于本底真空度为5

×

10-3

pa,偏压为-800v,ar流量为170sccm(标况毫升每分)的真空炉中,处理15min,以去除表面氧化物和污染物,获得辉光处理后的钛合金试样;

41.随后将辉光处理后的钛合金试样真空炉温度加热至300℃,随后于真空度为10-3

pa的真空条件下,通入氩气,设置电弧离子镀基体偏压为-800v,cr靶的靶功率为200w,cr靶的靶基距为15cm,cr靶的电流为50a,氩气的流量为100sccm,施镀5min,使得在钛合金试样表面施镀一层cr过渡层。

42.步骤3,随后将表面施镀有过渡层的钛合金试样加热至基体温度为300℃,随后于氮气和氩气的混合气氛下,设置基体偏压为-200v,磁控溅射碳靶电流为2.0a,电弧离子镀cr靶电流为65a,al靶电流分别为60a,ti靶电流分别为60a;n2流量60sccm,ar流量50sccm,保持腔室气压为2.0pa,镀膜时间90min后,从而实现在过渡层上制备工作层,即在钛合金表面形成了耐磨抗氧化复合涂层。

43.实施例2

44.本实施例提供一种在钛合金表面形成耐磨抗氧化复合涂层的处理方法包括以下步骤:

45.步骤1,采用砂纸对钛合金试样表面进行逐级打磨,并用抛光机对其进行抛光至钛合金表面粗糙度ra为1.6,随后将打磨光滑的钛合金试样置于超声波容器中使用丙酮溶液清洗5分钟,以除去打磨后的钛合金基体表面的杂质,随后脱水干燥以去除钛合金试样表面超声清洗后表面残留的酒精,防止将表面酒精带入真空腔,影响抽真空速率,获得预处理后的钛合金试样。

46.步骤2,随后将预处理后的钛合金试样于本底真空度为2

×

10-3

pa,偏压为-900v,ar流量为200sccm(标况毫升每分)的真空炉中,处理30min,以去除表面氧化物和污染物,获得辉光处理后的钛合金试样;

47.随后将辉光处理后的钛合金试样真空炉温度加热至500℃,随后于真空度为5

×

10-4

pa的真空条件下,通入氩气,设置电弧离子镀基体偏压为-900v,cr靶的靶功率为300w,cr靶的靶基距为20cm,cr靶的电流为55a,氩气的流量为120sccm,施镀2min,使得在钛合金试样表面施镀一层cr过渡层。

48.步骤3,随后将表面施镀有过渡层的钛合金试样加热至基体温度为500℃,随后于氮气和氩气的混合气氛下,设置基体偏压为-400v,磁控溅射碳靶电流为3.0a,电弧离子镀cr靶电流为70a,al靶电流分别为70a,ti靶电流分别为70a;n2流量为80sccm,ar流量为70sccm,保持腔室气压为5.0pa,镀膜时间60min后,从而实现在过渡层上制备工作层,即在钛合金表面形成了耐磨抗氧化复合涂层。

49.实施例3

50.本实施例提供一种在钛合金表面形成耐磨抗氧化复合涂层的处理方法包括以下步骤:

51.步骤1,采用砂纸对钛合金试样表面进行逐级打磨,并用抛光机对其进行抛光至钛合金表面粗糙度ra为0.4,随后将打磨光滑的钛合金试样置于超声波容器中使用丙酮溶液清洗15分钟,以除去打磨后的钛合金基体表面的杂质,随后脱水干燥以去除钛合金试样表面超声清洗后表面残留的酒精,防止将表面酒精带入真空腔,影响抽真空速率,获得预处理后的钛合金试样。

52.步骤2,随后将预处理后的钛合金试样于本底真空度为5

×

10-3

pa,偏压为-700v,ar流量为130sccm(标况毫升每分)的真空炉中,处理10min,以去除表面氧化物和污染物,获得辉光处理后的钛合金试样;

53.随后将辉光处理后的钛合金试样真空炉温度加热至200℃,随后于真空度为10-4

pa的真空条件下,通入氩气,设置电弧离子镀基体偏压为-700v,cr靶的靶功率为100w,cr靶的靶基距为10cm,cr靶的电流为55a,氩气的流量为80sccm,施镀10min,使得在钛合金试样表面施镀一层cr过渡层。

54.步骤3,随后将表面施镀有过渡层的钛合金试样加热至基体温度为200℃,随后于氮气和氩气的混合气氛下,设置基体偏压为-100v,磁控溅射碳靶电流为,1.0a,电弧离子镀cr靶电流为60a,al靶电流分别为50a,ti靶电流分别为50a;n2流量为40sccm,ar流量为30sccm,保持腔室气压为1.0pa,镀膜时间120min后,从而实现在过渡层上制备工作层,即在钛合金表面形成了耐磨抗氧化复合涂层。

55.实验部分

56.为了验证本发明涂层的性能,本发明对实施例1的涂层进行了以下实验。

57.(一)xrd测试

58.本发明对实施例1方法制备的涂层进行xrd测试,结果如图3所示。

59.(二)xps测试

60.本发明对实施例1方法制备的涂层进行xps测试,结果如图4和图5所示,其中,图4为实施例1方法制备的涂层的xps全谱;图5a为ti谱,图5b为n谱,图5c为cr谱,图5d为al谱,图5e为c谱。

61.(三)耐磨性能测试

62.本发明依据jb/t 12721-2016固体材料原位纳米压痕/划痕的测试方法,通过纳米压痕载荷-位移的变化关系,对实施例1的涂层进行了耐磨性能测试,结果如图6所示。

63.(四)硬度测试

64.本发明对实施例1方法制备的涂层依据jb/t 12721-2016进行了硬度测试,结果如图7所示。

65.由图1-图7所示,可以看出,cp/crtialn镀层中碳元素具有层状六面体结构,在镀层中主要以sp2杂化形式出现,有良好的减摩性能,具有较强的减震能力和自润滑作用,可显著降低摩擦系数(0.05-0.19);而crtialn具有较高的硬度(大于1500hv),耐磨性及高温抗氧化性。因此,将碳元素掺杂crtialn镀层,既可以提高基体的耐磨性及高温抗氧化性,又可以降低基体的摩擦系数。

66.显然,上述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。