1.本技术涉及集装箱生产技术领域,尤其是涉及一种端板角柱搭接激光跟踪自动焊装置。

背景技术:

2.集装箱,英文名container。是指具有一定强度、刚度和规格专供周转使用的大型装货容器。使用集装箱转运货物,可直接在发货人的仓库装货,运到收货人的仓库卸货,中途更换车、船时,无须将货物从箱内取出换装。因此集装箱是一种伟大的发明。集装箱最大的成功在于其产品的标准化以及由此建立的一整套运输体系。能够让一个载重几十吨的庞然大物实现标准化,并且以此为基础逐步实现全球范围内的船舶、港口、航线、公路、中转站、桥梁、隧道、多式联运相配套的物流系统,这的确堪称人类有史以来创造的伟大奇迹之一。

3.端板角柱搭接焊,即为前墙板与角柱搭接形成的一条焊缝。前墙板厚度约为1.6mm,高度约为2.4m(高箱)或者2.1m(低箱);焊接工艺上,需要把前框做一定角度的翻转,然后从上至下进行焊接。目前的焊接方法,当前框到位翻转后,工人手动把焊枪对准焊缝,焊接过程中,需要人工不断调枪,效率比较低。

技术实现要素:

4.为了提高焊接效率,本技术提供一种端板角柱搭接激光跟踪自动焊装置。

5.本技术的上述目的是通过以下技术方案得以实现的:一种端板角柱搭接激光跟踪自动焊装置,包括水平支撑于地面上的机架、倾斜设置于所述机架顶部的两根支撑大梁、转动连接于所述机架上且位于所述支撑大梁下侧的翻转架、沿所述支撑大梁长度方向滑移的两组自动焊接组,两组所述自动焊接组均包括对端板角柱焊接的焊接枪以及对端板角柱焊接间隙检测的检测传感器,所述翻转架上转动设置有供端板角柱抵接滑移的输送滚轮,所述翻转架包括转动至呈水平状态并承接端板角柱滑入固定的第一状态、转动至呈倾斜状态并平行于所述支撑大梁且通过所述自动焊接组滑移焊接的第二状态,所述翻转架上设置有限制端板角柱移动的限位组件,所述支撑大梁的下侧端设置有压紧固定端板角柱的定位组件。

6.通过采用上述技术方案,当通过该端板角柱搭接激光跟踪自动焊装置对端板角柱进行焊接时,翻转架首先呈水平状的第一状态,端板角柱抵接着输送滚轮滑入翻转架内,并通过限位组件对端板角柱进行限位,随后翻转架转动至倾斜并平行于支撑大梁的第二状态,通过定位组件将端板角柱进行固定,随后启动主动焊接组,通过沿着支撑大梁长度方向进行滑移的检测传感器对焊缝的结构进行检测,然后再通过滑移的焊接枪进行持续焊接,当完成焊接后,打开定位组件并转动翻转架,再打开限位组件,使得端板角柱可沿着翻转架水平滑出。该方案使得整个焊接过程更加高效更加精准,从而有效的提高了焊接效率。

7.优选的,所述限位组件包括设置于所述翻转架上端面的限位气缸以及转动连接于

所述翻转架上端面并抵接于端板角柱滑出方向一侧端的限位卡板,所述限位卡板的一端转动连接于所述限位气缸的活塞杆。

8.通过采用上述技术方案,当端板角柱沿着翻转架滑移至指定位置后,限位气缸的活塞杆带动限位卡板转动并抵接至端板角柱滑移方向的一侧端,从而对端板角柱进行限位,使得翻转架在转动至平行于支撑大梁时,端板角柱在重力的作用下抵紧限位卡板,从而实现对端板角柱沿自身滑移方向的固定,该方案结构简单,便于实施。

9.优选的,所述定位组件包括设置于所述支撑大梁侧端的定位气缸、设置于所述定位气缸活塞杆端头并平行于所述支撑大梁的压脚固定梁、转动设置于所述压脚固定梁下端面并对前墙板进行抵接固定的压脚本体,所述压脚本体的转动轴线平行于所述压脚固定梁的长度方向,所述压脚本体和所述压脚固定梁之间设置有压簧。

10.通过采用上述技术方案,当对端板角柱进行焊接时,端板角柱在垂直于自身滑移方向的两个方向并没有进行固定,使得焊接过程中一旦产生轻微的位移,将会造成焊接位置和检测时焊缝的位置产生偏差,容易造成焊接效果差,该方案中通过定位气缸带动压脚固定梁带动压脚本体抵接在前墙板上进行固定,同时压簧可作为缓冲,避免过大的压力造成前墙板出现形变等现象,从而使得焊接的过程中端板角柱被固定的更加牢固,减小返工的几率,提升生产效率。

11.优选的,所述压脚本体设置有多个,多个所述压脚本体呈琴键式排列,所述压脚本体靠近焊缝的一侧设置有铜板。

12.通过采用上述技术方案,前墙板在生产时,自身的生产精度不会非常高,通过一块压脚固定梁控制多个压脚本体一同抵接在前墙板上,在压簧的作用下,每一个压脚本体均可以不用的压力抵接前墙板,从而避免因前墙板自身的生产公差造成压脚本体无法较为牢固进行固定,保证焊缝的每一部分都能够被压紧,同时,在进行焊接时,焊接生产的碎屑将会飞溅而出,该方案中在压脚本体一侧设置铜板,使得飞出的碎屑在接触同伴时将会直接滑落,不会吸附在铜板表面,减少飞溅的堆积。

13.优选的,所述自动焊接组包括焊接滑架、设置于所述焊接滑架上的滑移电机、同轴设置于所述滑移电机输出轴上的主动直齿,所述支撑大梁侧端平行设置有供所述主动直齿啮合的齿条,所述支撑大梁侧端平行设置有导轨,所述焊接滑架上设置有套设于所述导轨并沿所述导轨长度方向滑移的导套。

14.通过采用上述技术方案,当自动焊接组在沿着支撑大梁的长度方向进行滑移时,滑移电机转动并带动主动直齿发生转动,主动直齿啮合在固定的齿条上,使得滑移电机带动整个焊接滑架在导轨和导套的导向下进行移动,该方案使得整个自动焊接组的移动更加平稳,移速更加均匀可控。

15.优选的,所述焊接滑架上设置有驱动所述焊接枪和所述检测传感器垂直于所述支撑大梁水平滑移的水平驱动组件以及驱动所述焊接枪和所述检测传感器沿垂直于所述支撑大梁并平行于检测方向的垂直驱动组件。

16.通过采用上述技术方案,焊缝的整体方向为支撑大梁的长度方向,但中间部分可能会出现轻微的偏差,当通过自动焊接组进焊接时可能会造成一个偏差的部分无法焊接,该方案中通过水平驱动组件、垂直驱动组件以及主动直齿和齿条带动焊接枪和检测传感器三轴移动,进而不管是检测焊缝的过程还是焊接的过程均可做到更加准确。

17.优选的,每组所述自动焊接组均包括两小组,同组两所述自动焊接组之间相互连接固定且间距小于焊接缝隙的一半。

18.通过采用上述技术方案,将每组自动焊接组设置成两组,使得两小组之间进行连接,两小组对同一条焊缝进行焊接,每一小组自动焊接组只需要移动超过焊缝的一半便可实现完全焊接,该方案使得焊接的效率被大大提升。

19.优选的,所述限位组件包括转动连接于所述翻转架远离转动轴心一端的拨动杆、转动设置于所述拨动杆一端且滚动抵接于端板角柱下端面的拨动轮、转动连接于所述拨动杆远离所述拨动轮一端的连接杆以及转动连接于所述翻转架靠近转动轴心一端并抵接于端板角柱滑出一端的限位拨板,所述连接杆远离所述拨动杆的一端钩挂于所述限位拨板远离所述连接杆的一端,所述翻转架上设置有抵接于所述限位拨板并限制所述限位拨板向远离端板角柱一侧转动的限位支板。

20.通过采用上述技术方案,端板角柱在滑移至翻转架上的过程中,端板角柱的滑入端抵接住拨动轮滑动,使得拨动杆发生转动,拨动杆带动连接杆移动,连接杆带动限位拨板发生转动并脱离限位支板,当端板角柱完全滑入翻转架上后,拨动杆复位,从而通过连接杆带动限位拨板抵接限位支板,此时端板角柱抵接在限位拨板远离限位支板的一端,从而将端板角柱进行固定,当完成焊接并转动翻转架至水平状态时,焊接完成的端板角柱将会在惯性作用下后退并与限位拨板脱开,而下一个端板角柱逐渐向翻转架上滑移,当抵接拨动轮至拨动杆发生转动时,限位拨板在连接杆的作用下转动并脱离限位支板,此时焊接完成的端板角柱可滑出,该方案使得端板角柱的限位以及脱开均通过自身移动时产生的动力进行驱动,并不需要额外的动力源,更加方便。

21.优选的,所述焊接枪的一侧倾斜设置有同所述焊接枪一同滑移并对准焊缝的反光折镜,所述机架两侧端设置有遮板,所述遮板的中部沿所述支撑大梁的长度方向开设有供所述反光折镜透出的观察长槽。

22.通过采用上述技术方案,当进行焊接的过程中,需要观察人员手持焊接专用的观察镜观察焊缝,一方面焊缝位于内侧,观察的时候需要人工将上半身探入观察,比较危险,另一方面焊接过程中产生的强烈光线将会对其他人员产生影响,本方案中通过设置反光折镜,使得反光折镜倾斜对准焊缝,当焊接枪在焊接的过程中反光折镜跟随者焊接枪一同移动并对焊缝进行实施跟踪,此时观察人员可直身观察反光折镜便可,更加方便,同时通过设置遮板将整个机架侧端进行遮挡,只留出一条可观察反光折镜的观察长槽,从而减小光污染。

23.优选的,所述遮板于所述观察长槽内设置有透明玻璃板,所述透明玻璃板的内侧壁沿观察长槽长度方向滑移设置有对齐于所述反光折镜的焊接观察镜片,所述焊接观察镜片且同步于所述反光折镜移动。

24.通过采用上述技术方案,通过在观察长槽内设置透明玻璃板,使得焊接所产生的碎屑不会飞出,同时在透明玻璃板的内侧壁设置焊接观察镜片,使得焊接观察镜片随着反光折镜一同移动,观察焊缝焊接情况的工作人员只需要跟随者焊接观察镜片直接观察便可,更加方便。

25.综上所述,本技术的有益技术效果为:1.通过该端板角柱搭接激光跟踪自动焊装置对端板角柱进行焊接时,翻转架首先

呈水平状的第一状态,端板角柱抵接着输送滚轮滑入翻转架内,并通过限位组件对端板角柱进行限位,随后翻转架转动至倾斜并平行于支撑大梁的第二状态,通过定位组件将端板角柱进行固定,随后启动主动焊接组,通过沿着支撑大梁长度方向进行滑移的检测传感器对焊缝的结构进行检测,然后再通过滑移的焊接枪进行持续焊接,当完成焊接后,打开定位组件并转动翻转架,再打开限位组件,使得端板角柱可沿着翻转架水平滑出,使得整个焊接过程更加高效更加精准,从而有效的提高了焊接效率;2.端板角柱在滑移至翻转架上的过程中,端板角柱的滑入端抵接住拨动轮滑动,使得拨动杆发生转动,拨动杆带动连接杆移动,连接杆带动限位拨板发生转动并脱离限位支板,当端板角柱完全滑入翻转架上后,拨动杆复位,从而通过连接杆带动限位拨板抵接限位支板,此时端板角柱抵接在限位拨板远离限位支板的一端,从而将端板角柱进行固定,当完成焊接并转动翻转架至水平状态时,焊接完成的端板角柱将会在惯性作用下后退并与限位拨板脱开,而下一个端板角柱逐渐向翻转架上滑移,当抵接拨动轮至拨动杆发生转动时,限位拨板在连接杆的作用下转动并脱离限位支板,此时焊接完成的端板角柱可滑出,使得端板角柱的限位以及脱开均通过自身移动时产生的动力进行驱动,并不需要额外的动力源,更加方便;3.通过设置反光折镜,使得反光折镜倾斜对准焊缝,当焊接枪在焊接的过程中反光折镜跟随者焊接枪一同移动并对焊缝进行实施跟踪,此时观察人员可直身观察反光折镜便可,更加方便,同时通过设置遮板将整个机架侧端进行遮挡,只留出一条可观察反光折镜的观察长槽,从而减小光污染,在观察长槽内设置透明玻璃板,使得焊接所产生的碎屑不会飞出,同时在透明玻璃板的内侧壁设置焊接观察镜片,使得焊接观察镜片随着反光折镜一同移动,观察焊缝焊接情况的工作人员只需要跟随者焊接观察镜片直接观察便可,更加方便。

附图说明

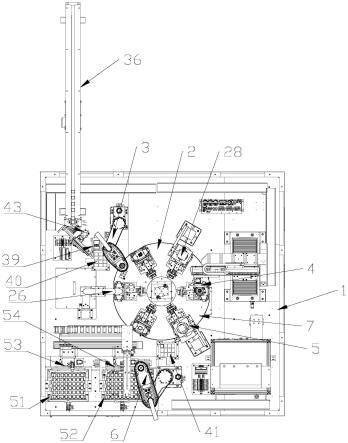

26.图1为实施例一中端板角柱搭接激光跟踪自动焊装置的结构示意图图2为实施例一中端板角柱搭接激光跟踪自动焊装置的局部爆炸图;图3为图2的a处放大图;图4为实施例一中端板角柱搭接激光跟踪自动焊装置另一视角的结构示意图;图5为图4的b处放大图;图6为图4的c处放大图;图7为实施例二中端板角柱搭接激光跟踪自动焊装置的结构示意图;图8为实施例二中端板角柱搭接激光跟踪自动焊装置另一视角的结构示意图;图9为图8的d处放大图。

27.图中:1、机架;11、遮板;111、观察长槽;112、透明玻璃板;2、支撑大梁;21、定位组件;211、定位气缸;212、压脚固定梁;213、压脚本体;2131、压紧板;2132、弯折板;2133、铜板;214、压簧;22、齿条;23、导轨;3、翻转架;31、输送滚轮;4、自动焊接组;41、焊接滑架;411、导套;412、连接螺杆;42、送丝机;43、滑移电机;44、主动直齿;45、水平驱动组件;451、水平支架;452、第一丝杠结构;46、垂直驱动组件;461、垂直支架;462、第二丝杠结构;463、安装架;47、检测传感器;49、焊接枪;5、下料口;6、限位组件;611、限位气缸;612、限位卡板;

621、延长架;622、拨动杆;623、拨动轮;624、连接杆;625、限位拨板;626、限位支板;7、反光折镜;71、焊接观察镜片。

具体实施方式

28.以下结合附图1-9对本技术作进一步详细说明。

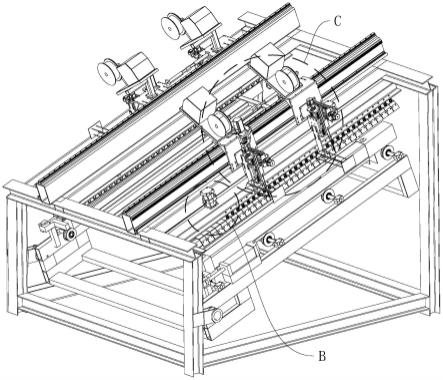

29.实施例一参见图1,一种端板角柱搭接激光跟踪自动焊装置,包括水平支撑于地面上的机架1、倾斜焊接于机架1顶部的两根支撑大梁2、通过转轴转动连接于机架1上且位于支撑大梁2下侧的翻转架3、沿支撑大梁2长度方向滑移的两组自动焊接组4,翻转架3包括转动至呈水平状态并承接端板角柱滑入固定的第一状态以及转动至呈倾斜状态并平行于支撑大梁2第二状态。

30.参见图2和图3,翻转架3通过油缸驱动并进行转动,翻转架3的上端面通过转轴转动连接有输送滚轮31,输送滚轮31位于翻转架3的内侧,端板角柱可抵接输送滚轮31水平滑移至翻转架3上端,翻转架3和两根支撑大梁2之间形成供端板角柱滑出的下料口5。

31.翻转架3在靠近转动轴心的一端设置有限位组件6,限位组件6包括通过转轴转动连接在翻转架3上端面的限位气缸611、通过转轴转动连接于限位气缸611一侧的限位卡板612,限位卡板612和限位气缸611的转动轴心均呈竖直状态,限位卡板612的一端通过转轴转动连接在限位气缸611的活塞杆端头,限位气缸611的活塞杆伸出并带动限位卡板612转动,使得限位卡板612可抵接在端板角柱滑入方向的一侧端面,从而将端板角柱进行限位,使得端板角柱不能沿着下料口5滑出。

32.参见图4和图5,支撑大梁2的下侧端面设置有定位组件21,定位组件21包括通过螺栓固定在支撑大梁2侧端的定位气缸211、通过螺栓固定在定位气缸211活塞杆端部的压脚固定梁212、通过转轴转动连接在压脚固定梁212下侧端的多个压脚本体213,定位气缸211的活塞杆倾斜向下并垂直于支撑大梁2,压脚固定梁212平行于支撑大梁2,压脚本体213的转动轴心平行于压脚固定梁212,多个压脚本体213沿压脚固定梁212的长度方向呈琴键式排列,压脚本体213包括平行于压脚固定梁212下侧端面的压紧板2131、一体向下弯折成型的弯折板2132以及通过螺栓固定在弯折板2132外侧的铜板2133,压紧板2131在转轴一侧通过螺栓固定有压簧214,压簧214的另一端通过螺栓固定在压脚固定梁212的下侧端面,使得当翻转架3带动端板角柱转动至平行于支撑大梁2时,压脚本体213在压簧214的弹力作用下压紧至前墙板的上端面,从而对端板角柱进行固定参见图1,两组自动焊接组4分别设置在一支撑大梁2上,每组自动焊接组4均包括两小组,同组两自动焊接组4沿支撑大梁2的长度方向排列。

33.参见图6,自动焊接组4包括焊接滑架41、通过螺栓固定在焊接滑架41顶部的送丝机42、通过螺栓固定在焊接滑架41上的滑移电机43、同轴键连接于滑移电机43输出轴上的主动直齿44、设置于焊接滑架41侧端的水平驱动组件45、由水平驱动组件45驱动的垂直驱动组件46和检测传感器47以及由水平驱动组件45驱动的焊接枪49,送丝机42将焊丝传送至焊接枪49端头,从而可不间断进行焊接。

34.支撑大梁2的侧端通过螺栓平行固定有齿条22,主动直齿44啮合于齿条22,支撑大梁2侧端通过螺栓平行固定有导轨23,焊接滑架41上通过螺栓固定有套设于导轨23并沿导

轨23长度方向滑移的导套411,使得滑移电机43可带动主动直齿44转动,在导轨23和导套411的作用下,使得整个自动焊接组4可沿着支撑大梁2的长度方向进行滑移。

35.同组自动焊接组4的焊接滑架41之间通过连接螺杆412螺纹连接固定且间距小于焊接缝隙的一半,通过连接螺杆412可调节同组两自动焊接组4之间的间距,使得同组自动焊接组4只需一滑移电机43便可进行驱动。

36.水平驱动组件45包括通过螺栓固定在焊接滑架41侧端的水平支架451以及设置于水平支架451上的第一丝杠结构452,第一丝杠结构452包括电机、同轴焊接在电机输出轴上的螺杆、螺纹套设在螺杆上的滑块、位于螺杆两侧的滑轨以及连接于滑块上且沿着滑轨滑移的滑套,使得电机工作时可带动滑块沿着滑轨方向移动,第一丝杠结构452中的螺杆呈水平布置,检测传感器47通过螺栓固定在水平支架451的背部,垂直驱动组件46包括通过螺栓固定在第一丝杠结构452上滑块一端的垂直支架461以及设置在垂直支架461上的第二丝杠结构462,第二丝杠结构462于第一丝杠结构452相同,第二丝杠结构462的螺杆呈垂直于第一丝杠结构452的螺杆,第二丝杠结构462中的滑块上通过螺栓固定有安装架463,焊接枪49通过螺栓固定在安装架463侧端面,从而通过水平驱动组件45带动检测传感器47和焊接枪49水平移动,通过垂直驱动组件46带动焊接枪49垂直于支撑大梁2方向移动。

37.参见图2和图6,机架1的两侧端通过螺栓固定有遮板11,焊接枪49的侧端通过螺栓固定有倾斜状的反光折镜7,遮板11上开设支撑大梁2的长度方向开设有观察长槽111,反光折镜7可将焊缝的位置反射至观察长槽111处,即通过观察长槽111观察反光折镜7可观察到焊缝位置。

38.遮板11在观察长槽111内粘接有透明玻璃板112,反光折镜7的周侧端通过钢条焊接有焊接观察镜片71,焊接观察镜片71平行于透明玻璃板112且位于靠近透明玻璃板112的内侧,该焊接观察镜片71为常规观察焊接时的低透光镜片,操作人员可在透明玻璃板112的外侧观察随反光折镜7一同移动的焊接观察镜片71上反射的焊缝。

39.本实施例的实施原理为:通过该端板角柱搭接激光跟踪自动焊装置对端板角柱进行焊接时,翻转架3首先呈水平状的第一状态,端板角柱抵接着输送滚轮31滑入翻转架3内,当端板角柱沿着翻转架3滑移至指定位置后,限位气缸611的活塞杆带动限位卡板612转动并抵接至端板角柱滑移方向的一侧端,从而对端板角柱进行限位,随后翻转架3转动至倾斜并平行于支撑大梁2的第二状态,端板角柱在重力的作用下抵紧限位卡板612,定位气缸211带动压脚固定梁212带动压脚本体213抵接在前墙板上进行固定,随后启动主动焊接组,滑移电机43转动并带动主动直齿44发生转动,主动直齿44啮合在固定的齿条22上,使得滑移电机43带动整个焊接滑架41在导轨23和导套411的导向下进行移动,通过沿着支撑大梁2长度方向进行滑移的检测传感器47对焊缝的结构进行检测,然后再通过滑移的焊接枪49进行持续焊接,观察人员通过观察焊接观察镜片71上映出的由反光折镜7反射出焊缝的焊接情况,当完成焊接后,打开定位组件21并转动翻转架3,再打开限位组件6,使得端板角柱可沿着翻转架3水平滑出,准备进行下一次焊接。

40.实施例二本实施例和实施例一的区别特征在于:参见图7、图8和图9,限位组件6包括焊接在翻转架3远离转动轴心一端并向远离转

动轴心一侧延伸的延长架621、通过转轴转动转动连接于在延长架621远离翻转架3一端的拨动杆622、通过轴承转动设置于拨动杆622一端且滚动抵接于端板角柱下端面的拨动轮623、通过转轴转动连接于拨动杆622远离拨动轮623一端的连接杆624以及通过转轴转动连接于翻转架3靠近转动轴心一端并抵接于端板角柱滑出一端的限位拨板625,连接杆624远离拨动杆622的一端呈弯折状并钩挂于限位拨板625远离连接杆624的一端,翻转架3上焊接有抵接于限位拨板625远离延长架621一端的限位支板626,限位支板626和限位拨板625之间焊接有一压簧。

41.本实施例的实施原理为:端板角柱在滑移至翻转架3上的过程中,端板角柱的滑入端抵接住拨动轮623滑动,使得拨动杆622发生转动,拨动杆622带动连接杆624移动,连接杆624带动限位拨板625发生转动并脱离限位支板626,当端板角柱完全滑入翻转架3上后,拨动杆622复位,从而通过连接杆624带动限位拨板625抵接限位支板626,此时端板角柱抵接在限位拨板625远离限位支板626的一端,从而将端板角柱进行固定,当完成焊接并转动翻转架3至水平状态时,焊接完成的端板角柱将会在惯性作用下后退并与限位拨板625脱开,而下一个端板角柱逐渐向翻转架3上滑移,当抵接拨动轮623至拨动杆622发生转动时,限位拨板625在连接杆624的作用下转动并脱离限位支板626,此时焊接完成的端板角柱可滑出。

42.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。