1.本发明涉及一种焊丝用盘条及焊丝,尤其涉及一种气体保护焊丝用盘条及焊丝。

背景技术:

2.耐候钢是一类重要的钢材产品。随着社会发展以及行业的不断进步,耐候钢的品种与耐候级别也越来越丰富。铁路车辆也采用了不少耐候钢,但是高质量要求的铁路客车均是采用不锈钢和铝合金材料,由于不锈钢和铝合金这两种材料的直接成本和制作成本,与低合金钢的耐候钢相比均高出很多;同时兼顾其它方面,综合考虑确定采用高耐候产品q350ew来制作铁路客车,这类高耐候钢的耐候性介于普通耐候钢与不锈钢之间,可以实现良好经济性和铁路客车车体寿命的平衡。

3.铁路客车的车体用钢板厚比较薄,热板与冷板大约一半对一半,常见热板板厚为3-6mm,冷板常见板厚为1.5-2.5mm。对于热板焊接,多采用射流过渡方式或电流较大的短路过渡方式,焊接过程比较稳定,在较大焊接工艺窗口,均可以获得比较好的焊缝成形。对于冷轧薄板板焊接,均采用短路过渡方式,与热轧相比,所使用的短路焊接电流小很多,焊接熔池的流动性不是很好,焊接电弧稳定性较差,飞溅也较多,最终的焊缝成形就较差。

4.针对于较薄板的焊接工艺性问题,大多是通过控制焊接电源的电流电压脉冲模式,进行焊接工艺改善,提高冷轧薄板的焊接质量,比如采用带有stt或cmt工艺的设备。

技术实现要素:

5.本发明的目的之一在于提供一种高耐候低飞溅的气体保护焊丝用盘条,该气体保护焊丝用盘条在保证高耐候性与优良综合力学性能的前提下,调整合金元素与微量元素的控制范围,来改善焊丝应用于冷轧薄板的焊接工艺性能,制得的气体保护焊丝用盘条具有焊接电弧稳定、低飞溅性和广泛的适用性,可以适用于铁路客车车辆的所有板厚,尤其是冷轧薄板,可以有效提高客车整车的焊接质量。

6.为了实现上述目的,本发明提出了一种高耐候低飞溅的气体保护焊丝用盘条,其含有质量百分比如下的下述化学元素:

7.0<c≤0.03%,0<s≤0.020%,mn:0.30~0.70%,si:0.30~0.70%,ti:0.02~0.07%,cr:1.60~2.20%,ni:1.6~2.4%,cu:0.20~0.35%。

8.进一步地,本发明所述的气体保护焊丝用盘条,其化学元素质量百分含量为:0<c≤0.03%,0<s≤0.020%,mn:0.30~0.70%,si:0.30~0.70%,ti:0.02~0.07%,cr:1.60~2.20%,ni:1.6~2.4%,cu:0.20~0.35%,余量为fe及其他不可避免的杂质。

9.在本发明所述的技术方案中,气体保护焊丝用盘条是在焊态下使用,为了达到高耐候性以及优异的综合力学性能,因此,对其合金成分进行设计,各化学元素的设计原理如下所述:

10.c:在本发明所述的高耐候低飞溅的气体保护焊丝用盘条中,c的质量百分比增加,焊丝的飞溅会增加,同时也会使熔敷金属强度增加,使焊丝盘条的延伸率降低。因此,在本

发明所述的高耐候低飞溅的气体保护焊丝用盘条中,控制c的质量百分比为0<c≤0.03%。

11.s:在本发明所述的高耐候低飞溅的气体保护焊丝用盘条中,s的质量百分含量不能太低,s元素可以明显改善焊接材料的焊接工艺性能,减少飞溅,增加熔滴的铺展性。但是需要注意的是,s的质量百分含量也不能太高,否则会影响材料纯净度,从而降低熔敷金属的低温冲击韧性。因此,在本发明所述的高耐候低飞溅的气体保护焊丝用盘条中,控制s的质量百分比为0<s≤0.020%。

12.mn:在本发明所述的高耐候低飞溅的气体保护焊丝用盘条中,mn作为脱氧元素。若mn的质量百分比太低的话,会增加飞溅,影响电弧稳定性。但需要注意的是,当含量mn的质量百分比太高时,会使熔敷金属强度提高、塑韧性变差。因此,在本发明所述的高耐候低飞溅的气体保护焊丝用盘条中,控制mn的质量百分比在0.30~0.70%之间。

13.si:在本发明所述的高耐候低飞溅的气体保护焊丝用盘条中,si为脱氧元素。若si的质量百分比太低的话,会增加飞溅,影响电弧稳定性;但若si的质量百分比太高,则会通过固溶强化提高强度,并影响熔敷金属的韧性。因此,在本发明所述的高耐候低飞溅的气体保护焊丝用盘条中,控制si的质量百分比在0.30~0.70%之间。

14.ti:在本发明所述的高耐候低飞溅的气体保护焊丝用盘条中,ti在焊缝金属中主要起到脱氧、脱氮作用。一定量的ti可以明显改善焊丝的焊接工艺性,减小飞溅;但较多的ti会大幅提高焊缝金属的强度,并降低其延伸率。因此,在本发明所述的高耐候低飞溅的气体保护焊丝用盘条中,控制ti的质量百分比在0.02~0.07%之间。

15.cr:在本发明所述的高耐候低飞溅的气体保护焊丝用盘条中,cr是主要的耐候性元素之一。cr元素不但可以促使内锈层组成向热力学稳定状态转变,而且还能促使锈层形成片状致密结构,使得锈层的电导率降低。但需要注意的是,当cr的质量百分比过高,对熔敷金属的性能不利。因此,在本发明所述的高耐候低飞溅的气体保护焊丝用盘条中,控制cr的质量百分比在1.60~2.20%之间。

16.ni:在本发明所述的高耐候低飞溅的气体保护焊丝用盘条中,ni是主要的耐候性元素之一。加入一定量的ni含量可以降低其cu的热脆倾向;随着ni含量的提高,焊缝金属的低温韧性趋于稳定。因此,在本发明所述的高耐候低飞溅的气体保护焊丝用盘条中,控制ni的质量百分比在1.6~2.4%之间。

17.cu:在本发明所述的高耐候低飞溅的气体保护焊丝用盘条中,cu是主要的耐候性元素之一。一定量的铜有助于在钢板表成形成致密的保护锈层,且在潮湿环境中,耐候性更佳。cu元素与cr元素联合使用,耐候性更佳,与ni元素联合使用,可降低其热脆倾向。因此,在本发明所述的高耐候低飞溅的气体保护焊丝用盘条中控制cu的质量百分比在0.20~0.35%之间。

18.进一步地,在本发明所述的气体保护焊丝用盘条中,s元素的质量百分含量为:0.002~0.012%。

19.进一步地,在本发明所述的气体保护焊丝用盘条中,其还含有0<ca≤0.0014%,并且/或者0<al≤0.015%。

20.上述技术方案中,在本发明所述的气体保护焊丝用盘条中,还可以含有ca元素和al元素。其中,气体保护焊丝用盘条中ca元素含量太高,会增加焊丝的飞溅,降低焊接工艺性能,在保证焊丝盘条顺利生产的前提下,ca元素含量尽可能低,因此在本发明所述的技术

方案中控制ca的质量百分比为0<ca≤0.0014%。

21.相应地,在本发明所述的气体保护焊丝用盘条中,控制al的质量百分比为0<al≤0.015%是因为:若al元素含量太高,高熔点夹杂物会增多,一方面不仅会降低焊丝盘条的塑性,对焊丝盘条拉拔成细丝的成材率有较大影响,另一方面,还会使焊接过程的稳定性下降。因此气体保护焊丝用盘条中al元素含量应尽可能低,这样也容易得到良好的冲击韧性。

22.进一步地,在本发明所述的气体保护焊丝用盘条中,其他不可避免的杂质包括p、o、n元素,其含量控制为满足下列各项的至少其中之一:p≤0.015%,o≤0.0060%,n≤0.0070%。

23.上述方案中,在本发明所述的气体保护焊丝用盘条中,p、o和n元素均是不可避免的杂质元素,在气体保护焊丝用盘条中p、o和n元素含量越低越好。钢中杂质元素质量百分比越低,钢质就越纯净,焊丝的飞溅越少,熔敷金属的塑性和低温韧性就越好。

24.进一步地,在本发明所述的气体保护焊丝用盘条中,各化学元素含量还满足:c

×

p

×

104≤4。其中,式中c、p均表示相应元素的质量百分比百分号前的数字。

25.上述方案中,在本发明所述的气体保护焊丝用盘条中,在控制单一化学元素质量百分比的同时,控制c

×

p

×

104≤4这一技术特征,可以进一步保证本发明的气体保护焊丝用盘条具备良好的焊接工艺性。

26.进一步地,在本发明所述的气体保护焊丝用盘条中,各化学元素含量还满足:i=26.01cu 3.88ni 1.20cr 1.49si 17.28p-7.29cu

×

ni-9.10ni

×

p-33.39cu2≥10。

27.在本发明所述的气体保护焊丝用盘条中,耐候性的级别可通过耐候性指数公式来描,耐候性指数i=26.01cu 3.88ni 1.20cr 1.49si 17.28p-7.29cu

×

ni-9.10ni

×

p-33.39cu2。其中,式中cu、ni、cr、si、p和ni均表示相应元素的质量百分比百分号前的数字,例如:cu的质量百分比为0.35%,则代入公式时,相应的数值代入为0.35。上述方案中,控制耐候性指数i≥10可以有效保证本发明具备高耐候性。

28.进一步地,在本发明所述的气体保护焊丝用盘条中,其熔敷金属的微观组织为混合贝氏体 相比例为10%-30%的混合铁素体,其中混合贝氏体包括粒状贝氏体、上贝氏体、下贝氏体和块状贝氏体,混合铁素体包括带二次相的铁素体、晶界铁素体、针状铁素体和块状铁素体。

29.进一步地,在本发明所述的气体保护焊丝用盘条中,其飞溅率<2%。

30.进一步地,在本发明所述的气体保护焊丝用盘条中,其熔敷金属的屈服强度rel≥350mpa,抗拉强度rm≥500mpa,伸长率a≥18%,-40℃下的冲击功akv≥47j。

31.相应地,本发明的另一目的在于提供一种气体保护焊丝,该气体保护焊丝可以适用于高耐候钢q350ew或其同类产品的焊接,也适用于普通强度级别(抗拉强度50kg级)的高耐候焊接结构钢的焊接,可以有效应用于铁路客车、铁路货车、高铁车辆、地铁车辆、以及其它高耐候应用行业。

32.为了实现上述目的,本发明提出了一种高耐候低飞溅的气体保护焊丝,其采用上述的气体保护焊丝用盘条制得。

33.需要说明的是,在采用本发明所述的气体保护焊丝进行焊接时,采用的焊接气体可以为氩气与二氧化碳混合的二元气体、氩气与氧气混合的二元气体、氩气与二氧化碳以及氧气混合的三元气体或者多元气体,优选地,氩气与二氧化碳混合的二元气体气体比例

可以为82%ar 18%co2。

34.本发明所述的高耐候低飞溅的气体保护焊丝用盘条及焊丝具有如下所述的优点以及有益效果:

35.本发明所述的高耐候低飞溅的气体保护焊丝用盘条在保证高耐候性与优良综合力学性能的前提下,调整合金元素与微量元素的控制范围,来改善焊丝应用于冷轧薄板的焊接工艺性能,制得的气体保护焊丝用盘条具有焊接电弧稳定、低飞溅性和广泛的适用性,可以适用于铁路客车车辆的所有板厚,尤其是冷轧薄板,可以有效提高客车整车的焊接质量。

36.本发明所述的高耐候低飞溅的气体保护焊丝用盘条形成的熔敷金属具有高耐候性和综合力学性能,其熔敷金属的屈服强度rel≥350mpa,抗拉强度rm≥500mpa,伸长率a≥18%,-40℃下的冲击功akv≥47j。

37.相应的,本发明所述的高耐候低飞溅的气体保护焊丝也具有上述优点及有益效果。

附图说明

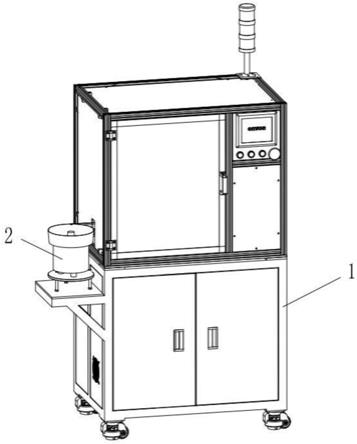

38.图1为实施例1的高耐候低飞溅的气体保护焊丝形成的熔敷金属的宏观金相组织图。

39.图2、图3和图4分别显示了实施例1的高耐候低飞溅的气体保护焊丝形成的熔敷金属的粗大柱状晶在不同放大倍数下的金相组织图。

40.图5、图6和图7分别显示了实施例1的高耐候低飞溅的气体保护焊丝形成的熔敷金属的细小柱状晶间热影响区在不同放大倍数下的金相组织图。

41.图8为实施例2的高耐候低飞溅的气体保护焊丝形成的熔敷金属盖面层粗大的柱状晶的微观组织图。

具体实施方式

42.下面将结合具体的实施例和说明书附图对本发明所述的高耐候低飞溅的气体保护焊丝用盘条及焊丝做进一步的解释和说明,然而该解释和说明并不对本发明的技术方案构成不当限定。

43.实施例1-6

44.实施例1-6的气体保护焊丝采用以下步骤制得:

45.(1)根据表1的化学成分进行冶炼,冶炼时,采用50kg真空感应炉3个炉次、150t电炉2炉次,连铸或模铸得到钢锭。

46.(2)钢锭热轧成φ5.5mm的盘条。

47.(3)盘条进行粗拉拔、中间退火处理、精拉拔工艺和镀铜工艺后,最终获得出φ1.0mm和φ1.2mm的焊丝。

48.表1列出了实施例1-6焊丝及盘条的各化学元素的质量百分配比。

49.表1.(wt%,余量为fe和除了p、o以及n以外的其他不可避免的杂质)

[0050][0050][0051]

注:表中耐候性指数i=26.01cu 3.88ni 1.20cr 1.49si 17.28p-7.29cu

×

ni-9.10ni

×

p-33.39cu2[0052]

采用板厚20mm,坡口形式为60

°

单面v型对接,底面间隙12mm的方式进行富氩气体保护焊丝的熔敷金属试验,气体比例:82%ar 18%co2,焊前不预热,层间温度控制在150℃左右,焊接时,各个实施例的气体保护焊丝电弧稳定,铺展性好,飞溅极少,焊缝成形美观,可以用于全位置焊接。随后对实施例1-6的气体保护焊丝所形成的熔敷金属进行拉伸试样和冲击试验并对焊丝进行飞溅率测试,结果列于表2。

[0053]

表2.

[0054][0055]

注:-40℃条件下a

kv

*的数值为五个熔敷试样cvn试验的冲击数值平均值;

[0056]

由表2可以看出,本案各实施例的气体保护焊丝的熔敷金属的屈服强度rel均≥350mpa,抗拉强度rm均≥500mpa,伸长率a均≥18%,-40℃下的冲击功akv均≥47j,此外,本案各实施例的气体保护焊丝在常规的混合气体保护焊接时,飞溅率<2%,飞溅率低,工艺效果好。并且结合表1可以看出,各实施例的耐候性指数i≥10。

[0057]

参照标准tb/t2375《铁路用耐候钢周期浸润腐蚀试验方法》对上述的实施例1-6的气体保护焊丝所形成的熔敷金属进行腐蚀试样,熔敷金属试板的对比试样为铁路客车材料新型高耐候钢q350ew,72h的腐蚀试验,试验结果列于表3。

[0058]

表3.

[0059][0060]

注:相对腐蚀率=|母材腐蚀失重量-熔敷金属腐蚀失重量|/母材腐蚀失重量

×

100%

[0061]

结合表2和表3可以看出,本案各实施例的气体保护焊丝焊接时的焊丝熔敷金属的综合力学性能和耐蚀性能与作为焊接母材的q350ew相当,适用于普通强度级别(抗拉强度50kg级)的高耐候焊接结构钢的焊接。由此可见,本案的实施例1-6的气体保护焊丝具有焊接电弧稳定、低飞溅和广泛的适用性,可以有效应用于铁路客车、铁路货车、高铁车辆、地铁车辆、以及其它高耐候应用行业。

[0062]

图1为实施例1的高耐候低飞溅的气体保护焊丝形成的熔敷金属的宏观金相组织图。

[0063]

如图1所示,熔敷金属的宏观金相组织主要由粗大的柱状晶以及细小的柱状晶间热影响区组成。

[0064]

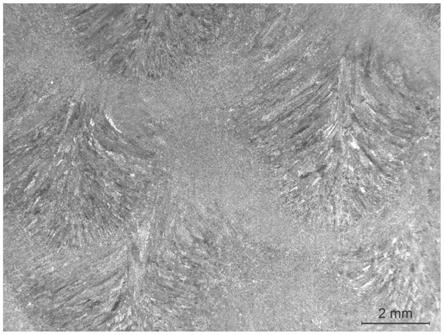

图2、图3和图4分别为实施例1的高耐候低飞溅的气体保护焊丝形成的熔敷金属的粗大柱状晶在不同放大倍数下的金相组织图。

[0065]

结合图2、图3和图4可以看出,高耐候低飞溅的气体保护焊丝形成的熔敷金属的微观组织包括下贝氏体、粒状贝氏体、带有线性排列二次相的铁素体、晶界铁素体gbf,块状铁素体。

[0066]

图5、图6和图7分别为实施例1的高耐候低飞溅的气体保护焊丝形成的熔敷金属的细小柱状晶间热影响区在不同放大倍数下的金相组织图。

[0067]

结合图5、图6和图7可以看出,高耐候低飞溅的气体保护焊丝形成的熔敷金属的细小柱状晶间热影响区其组织包括粒状贝氏体、带有二次相的铁素体以及块状铁素体。

[0068]

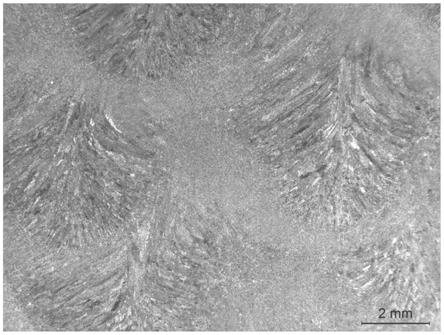

图8为实施例2的高耐候低飞溅的气体保护焊丝形成的熔敷金属盖面层粗大的柱状晶的微观组织图。

[0069]

从图8中可以看出,实施例2的高耐候低飞溅的气体保护焊丝形成的熔敷金属盖面层粗大的柱状晶由上贝氏体、下贝氏体、块状贝氏体、晶界铁素体gbf,针状铁素体构成。

[0070]

结合上述图1至图8可以看出,本发明所述的高耐候低飞溅的气体保护焊丝形成的熔敷金属的微观组织为混合贝氏体 相比例为10%-30%的混合铁素体,且其中混合贝氏体包括粒状贝氏体、上贝氏体、下贝氏体、块状贝氏体,混合铁素体包括带二次相的铁素体、晶

界铁素体、针状铁素体和块状铁素体。

[0071]

需要说明的是,本发明的保护范围中现有技术部分并不局限于本技术文件所给出的实施例,所有不与本发明的方案相矛盾的现有技术,包括但不局限于在先专利文献、在先公开出版物,在先公开使用等等,都可纳入本发明的保护范围。

[0072]

此外,本案中各技术特征的组合方式并不限本案权利要求中所记载的组合方式或是具体实施例所记载的组合方式,本案记载的所有技术特征可以以任何方式进行自由组合或结合,除非相互之间产生矛盾。

[0073]

还需要注意的是,以上所列举的实施例仅为本发明的具体实施例。显然本发明不局限于以上实施例,随之做出的类似变化或变形是本领域技术人员能从本发明公开的内容直接得出或者很容易便联想到的,均应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。