一种n,n,n

′

,n

′‑

四甲基烷基二胺的制备方法

技术领域

1.本发明涉及烷基二胺的制备技术领域,尤其涉及一种n,n,n

′

,n

′‑

四甲基烷基二胺的制备方法。

背景技术:

2.脂肪叔胺的主要用途在于作为阳离子或两性离子表面活性剂的原料。可以说绝大多数阳离子和两性离子表面活性剂均是脂肪叔胺的衍生物。四甲基二叔胺作为一种重要的工业精细化学品被广泛应用于聚氨酯制造中的催化剂,制备新型柔软剂的原料,或表面活性剂工业中季铵盐的前体等,具有其它化学品不可替代的作用。

3.脂肪叔胺的生产工艺根据其原料种类可以分为脂肪酸法和脂肪醇法。脂肪酸法路线有相对较长的历史,但工艺路线长,产品质量不高,尤其是具有比较严重的三废排放问题,处于逐渐被淘汰的境地。脂肪醇法路线又可分为卤代法和醇催化胺化法。卤代法具有设备腐蚀和环境污染的问题,并且同样有产品质量不高的缺点,目前已基本被淘汰。而脂肪醇直接催化胺化的工艺具有工艺路线短,设备投资少,产品质量高及基本上无三废等优点,目前已经成为生产脂肪叔胺的主要方法。

4.催化剂是脂肪醇直接催化胺化反应的关键。反应过程根据催化剂作用机理可分为两种方法:脱氢胺化和脱水胺化。由于脱水胺化催化剂活性低,反应条件要求较高且催化剂回收利用困难,没有工业意义。所以目前脂肪醇直接催化胺化工艺均采用脱氢-加氢催化剂。可用于脱氢-加氢的催化剂根据其状态不同可分为固体催化剂和胶体催化剂,多为复合型催化剂,即以一种或两种金属元素为主,添加其他的辅助成分。国内外文献报道的醇胺化反应使用的催化剂多是以ni和cu为主催化活性组分的固体催化体系,所用的载体可以是al2o3、sio2、硅藻土、分子筛等。美国专利us 3976697中采用负载型镍催化剂应用于醇胺化催化反应制备叔胺。专利公开号为cn 109126801 a用氧化铜、氧化镍、氧化锌、氧化镁为活性组分,载体为碳酸钙、氧化铝或硅藻土,引入聚羧酸及其盐为分散剂,制备负载型催化剂。谭平等以碳酸钙为载体,用共沉淀法制备了cu-ni-ba三元胺化催化剂。

5.相比于脂肪一元醇,目前对二元醇的催化胺化研究相对较少。大多数四甲基烷基二胺产品是通过两类反应来制备,一类是由二卤代烷与二甲胺在一定温度及压力下反应;另一类是胺甲基化反应,通过烷基二胺(伯胺)与甲醛及含有甲酸的混酸在还原条件下进行甲基化制备四甲基烷基二胺。这两类方法,生产过程中产生大量的废物,环保压力大,产品成色不佳、纯度不高,导致后续生产衍生物收率偏低。而二元醇可以通过与一元醇相同的反应机理催化胺化成相应的二叔胺,但由于二元醇本身结构的特殊性,实际反应更加困难且复杂。一般情况下,二元醇的第二个羟基的胺化速率比第一个羟基的胺化速率低得多;且二元醇作为反应物时,除羟基官能团经过脱氢/加氢主反应通道生成胺外,其具有的两个活性接近的官能团非常容易发生分子内或分子间的串联反应,生成一系列的链状或环状产物,使得反应的选择性大大降低。

6.因此,如何得到一种原料转化率高,产物选择性高,反应条件温和的脂肪二醇制备

脂肪二胺的方法,是本领域技术人员亟待解决的技术问题。

技术实现要素:

7.本发明的目的是针对现有技术的不足提供一种绿色高效的n,n,n

′

,n

′‑

四甲基烷基二胺的制备方法。

8.为了实现上述发明目的,本发明提供以下技术方案:

9.本发明提供了一种n,n,n

′

,n

′‑

四甲基烷基二胺的制备方法,包含如下步骤:

10.1)在惰性气氛下,将熔融烷基二醇和催化剂混合,在氢气气氛下还原催化剂,得到还原后的活性催化剂;

11.2)在步骤1)的反应体系中通入二甲胺进行胺化反应,得到n,n,n

′

,n

′‑

四甲基烷基二胺;

12.步骤1)所述催化剂包含活性组分、助催化组分和载体;所述活性组分、助催化组分和载体的质量比为16~35:4~15:50~80;

13.烷基二醇的化学式为hoch

2-r-ch2oh,n,n,n

′

,n

′‑

四甲基烷基二胺的化学式为(ch3)2n-ch

2-r-ch

2-n(ch3)2,烷基二醇和n,n,n

′

,n

′‑

四甲基烷基二胺中的r均为(ch2)n,烷基二醇和n,n,n

′

,n

′‑

四甲基烷基二胺中的n同时为2~14中的任一整数。

14.作为优选,所述活性组分包含cu和ni,所述cu和ni的质量比为15~30:1~5;所述助催化组分包含ba、zn、co、mg、ca中的一种或两种;所述载体为γ-al2o3、硅胶或碳酸钙。

15.作为优选,所述催化剂和所用烷基二醇的质量比为1~5:100。

16.作为优选,所述熔融烷基二醇的温度为30~100℃,所述惰性气氛为氮气气氛。

17.作为优选,步骤1)所述反应的温度为150~180℃,时间为30~90min;氢气的通入量为控制反应体系的压力在0.1~0.3mpa。

18.作为优选,步骤2)所述胺化反应的温度为190~240℃,胺化反应的时间为2~10h。

19.作为优选,所述二甲胺和烷基二醇的摩尔比为2~2.5:1。

20.作为优选,步骤2)所述胺化反应的过程中,分馏塔塔顶的温度为50~90℃。

21.本发明的有益效果包括:

22.本发明的方法原料易得,反应条件温和,工艺简单,本发明通过合理选择催化剂成分,并控制其用量,使得原料的转化率高,选择性高,提高了产品的收率和纯度;催化剂易回收,重复利用节省成本。

附图说明

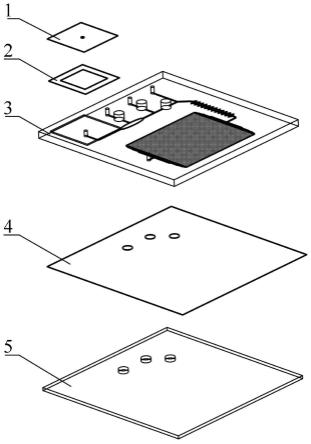

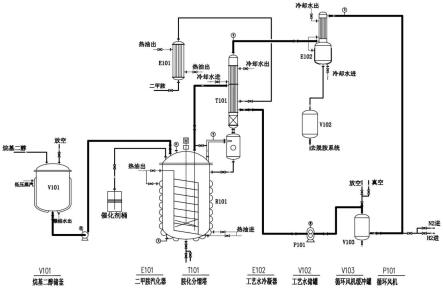

23.图1为本发明的n,n,n

′

,n

′‑

四甲基烷基二胺的制备方法中应用的装置。

具体实施方式

24.本发明提供了一种n,n,n

′

,n

′‑

四甲基烷基二胺的制备方法,包含如下步骤:

25.1)在惰性气氛下,将熔融烷基二醇和催化剂混合,在氢气气氛下还原催化剂,得到还原后的活性催化剂;

26.2)在步骤1)的反应体系中通入二甲胺进行胺化反应,得到n,n,n

′

,n

′‑

四甲基烷基二胺;

27.步骤1)所述催化剂包含活性组分、助催化组分和载体;所述活性组分、助催化组分和载体的质量比为16~35:4~15:50~80。

28.在本发明中,烷基二醇的化学式为hoch

2-r-ch2oh,n,n,n

′

,n

′‑

四甲基烷基二胺的化学式为(ch3)2n-ch

2-r-ch

2-n(ch3)2,烷基二醇和n,n,n

′

,n

′‑

四甲基烷基二胺中的r均为(ch2)n,烷基二醇和n,n,n

′

,n

′‑

四甲基烷基二胺中的n同时为2~14中的任一整数,优选为3~12中的任一整数,进一步优选为5~10中的任一整数。

29.本发明所述催化剂中,活性组分、助催化组分和载体的质量比优选为18~32:6~12:55~75,进一步优选为20~30:7~10:58~72,更优选为22~26:8~9:60~65;活性组分优选包含cu和ni,所述cu和ni的质量比优选为15~30:1~5,进一步优选为18~26:2~4,更优选为20~24:3;所述助催化组分优选包含ba、zn、co、mg、ca中的一种或两种,进一步优选为zn和mg;所述zn和mg的质量比优选为3~10:1~5,进一步优选为5~8:2~4;所述载体优选为γ-al2o3、硅胶或碳酸钙。

30.本发明所述催化剂和所用烷基二醇的质量比优选为1~5:100,进一步优选为2~4:100,更优选为3:100。

31.本发明所述熔融烷基二醇的温度优选为30~100℃,进一步优选为40~80℃,更优选为50~80℃;所述惰性气氛优选为氮气气氛。

32.本发明步骤1)所述反应的温度优选为150~180℃,进一步优选为155~175℃,更优选为160~170℃;所述反应的时间优选为30~90min,进一步优选为40~80min,更优选为50~70min。

33.本发明中,催化剂在氢气气氛下进行还原反应,绝大部分的铜离子被还原为铜原子,镍离子、钡离子、锌离子、钴离子、镁离子、钙离子中的一种或几种被少量的还原;还原后的活性催化剂具有催化活性,对烷基二醇起到催化作用。

34.本发明中,氢气的通入量优选为控制反应体系的压力在0.1~0.3mpa,进一步优选反应体系的压力在0.15~0.25mpa,更优选反应体系的压力为0.2mpa。

35.本发明步骤2)所述胺化反应的温度优选为190~240℃,进一步优选为195~230℃,更优选为200~220℃;胺化反应的时间优选为2~10h,进一步优选为3~8h,更优选为4~6h。

36.本发明所述二甲胺和烷基二醇的摩尔比优选为2~2.5:1,进一步优选为2.2~2.4:1。

37.本发明步骤2)所述胺化反应的过程中,胺化反应釜上方为分馏塔塔顶,分馏塔塔顶的温度优选为50~90℃,使反应生成的水从反应釜中蒸出进入一级冷凝器,一级冷凝器的温度优选为40~60℃,进一步优选为45~55℃,更优选为50℃。

38.在本发明中,胺化反应完成后将催化剂过滤回收并重复利用,胺化反应的产物经过精馏得到n,n,n

′

,n

′‑

四甲基烷基二胺。

39.本发明的n,n,n

′

,n

′‑

四甲基烷基二胺的制备方法中应用的装置如图1所示。

40.下面结合实施例对本发明提供的技术方案进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

41.实施例1

42.催化剂包含催化组分和碳酸钙载体,催化剂中,cu、ni、zn、ca的含量分别为17%、

4%、4%、5%,其余为碳酸钙载体。

43.将3000kg 1,6-己二醇加入融化罐中,加热至50℃使其融化,融化后的1,6-己二醇通过原料泵输送至胺化反应釜中,同时向胺化反应釜中加入45kg催化剂,用氮气置换胺化反应釜内的空气,置换完成后通入氢气,使反应釜内压力为0.1mpa,并升温至160℃,在160℃下保持60min进行还原反应。还原反应结束后,将胺化反应釜温度升至190℃,并缓慢通入二甲胺气体(二甲胺和1,6-己二醇的摩尔比为2.2:1)进行胺化反应,胺化反应时间为3h,二甲胺气体和氢气混合气经过换热进入液下分布器与1,6-己二醇和催化剂充分接触。反应过程中控制胺化反应釜上方分馏塔塔顶温度为60℃,使反应原料1,6-己二醇冷凝回反应体系,而使反应生成的水从反应釜中蒸出进入一级冷凝器,一级冷凝器温度为20℃,反应蒸出的水经冷凝至收集罐中。反应完成后将物料中的催化剂过滤回收并重复使用,物料经过精馏得到n,n,n’,n

’‑

四甲基己二胺。

44.对本实施例的n,n,n’,n

’‑

四甲基己二胺进行气相色谱分析可得,1,6-己二醇的转化率可达99.1%,选择性可达96.2%。

45.实施例2

46.催化剂包含催化组分和硅胶载体,催化剂中,cu、ni、zn、mg的含量分别为28%、2%、5%、3%,其余为硅胶载体。

47.将3000kg 1,10-癸二醇加入融化罐中,加热至80℃使其融化,融化后的1,10-癸二醇通过原料泵输送至胺化反应釜中,同时向胺化反应釜中加入35kg催化剂,用氮气置换胺化反应釜内的空气,置换完成后通入氢气,使反应釜内压力为0.2mpa,并升温至180℃,在180℃下保持40min进行还原反应。还原反应结束后,将胺化反应釜温度升至220℃,并缓慢通入二甲胺气体(二甲胺和1,10-癸二醇的摩尔比为2.1:1)进行胺化反应,胺化反应时间为8h,二甲胺气体和氢气混合气经过换热进入液下分布器与1,10-癸二醇和催化剂充分接触。反应过程中控制胺化反应釜上方分馏塔塔顶温度为75℃,使反应原料1,10-癸二醇冷凝回反应体系,而使反应生成的水从反应釜中蒸出进入一级冷凝器,一级冷凝器温度为40℃,反应蒸出的水经冷凝至收集罐中。反应完成后将物料中的催化剂过滤回收并重复使用,物料经过精馏得到n,n,n’,n

’‑

四甲基癸二胺。

48.对本实施例的n,n,n’,n

’‑

四甲基癸二胺进行气相色谱分析可得,1,10-癸二醇的转化率可达99.3%,选择性可达97.0%。

49.实施例3

50.催化剂包含催化组分和γ-al2o3载体,催化剂中,cu、ni、zn、mg的含量分别为22%、3%、6%、3%,其余为γ-al2o3载体。

51.将3000kg 1,8-辛二醇加入融化罐中,加热至70℃使其融化,融化后的1,8-辛二醇通过原料泵输送至胺化反应釜中,同时向胺化反应釜中加入80kg催化剂,用氮气置换胺化反应釜内的空气,置换完成后通入氢气,使反应釜内压力为0.15mpa,并升温至165℃,在165℃下保持60min进行还原反应。还原反应结束后,将胺化反应釜温度升至210℃,并缓慢通入二甲胺气体(二甲胺和1,8-辛二醇的摩尔比为2.3:1)进行胺化反应,胺化反应时间为6h,二甲胺气体和氢气混合气经过换热进入液下分布器与1,8-辛二醇和催化剂充分接触。反应过程中控制胺化反应釜上方分馏塔塔顶温度为65℃,使反应原料1,8-辛二醇冷凝回反应体系,而使反应生成的水从反应釜中蒸出进入一级冷凝器,一级冷凝器温度为50℃,反应蒸出

的水经冷凝至收集罐中。反应完成后将物料中的催化剂过滤回收并重复使用,物料经过精馏得到n,n,n’,n

’‑

四甲基辛二胺。

52.对本实施例的n,n,n’,n

’‑

四甲基辛二胺进行气相色谱分析可得,1,8-辛二醇的转化率可达99.6%,选择性可达97.8%。

53.实施例4

54.催化剂包含催化组分和γ-al2o3载体,催化剂中,cu、ni、co、mg的含量分别为25%、2%、7%、2%,其余为γ-al2o3载体。

55.将3000kg 1,12-十二烷基二醇加入融化罐中,加热至90℃使其融化,融化后的1,12-十二烷基二醇通过原料泵输送至胺化反应釜中,同时向胺化反应釜中加入90kg催化剂,用氮气置换胺化反应釜内的空气,置换完成后通入氢气,使反应釜内压力为0.3mpa,并升温至170℃,在170℃下保持45min进行还原反应。还原反应结束后,将胺化反应釜温度升至225℃,并缓慢通入二甲胺气体(二甲胺和1,12-十二烷基二醇的摩尔比为2.4:1)进行胺化反应,胺化反应时间为7h,二甲胺气体和氢气混合气经过换热进入液下分布器与1,12-十二烷基二醇和催化剂充分接触。反应过程中控制胺化反应釜上方分馏塔塔顶温度为90℃,使反应原料1,12-十二烷基二醇冷凝回反应体系,而使反应生成的水从反应釜中蒸出进入一级冷凝器,一级冷凝器温度为55℃,反应蒸出的水经冷凝至收集罐中。反应完成后将物料中的催化剂过滤回收并重复使用,物料经过精馏得到n,n,n’,n

’‑

四甲基十二烷基二胺。

56.对本实施例的n,n,n’,n

’‑

四甲基十二烷基二胺进行气相色谱分析可得,1,12-十二烷基二醇的转化率可达99.5%,选择性可达97.5%。

57.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。