1.本发明涉及有机合成领域,特别是涉及一种炔酸及其制备方法。

背景技术:

2.二氧化碳(co2)的过度排放导致了严重的温室效应,但co2同时也是一种安全无毒、廉价易得且储量丰富的碳资源。通过化学方法将co2转化为具有高附加值的化学品具有重要意义。其中,利用co2合成炔酸类化合物,是co2利用的一个重要方面。

3.尽管目前在co2的化学转化利用方面开展了不少研究工作,并取得了可喜进展(p.gao,et al.,nat.chem.,2017,9(10),1019.j.w.zhong,et al.,chem.soc.rev.,2020,49(5),1385.),但很多co2参与的反应尚不能实现工业化。

4.研究高效合理的催化体系,实现co2规模化利用已经成为具有战略意义的研究课题。其中利用co2与端基炔烃羧酸化合成炔酸类化合物,被看作是一种很有前途的人工固定co2的方法。这是因为:(1)与以co2为原料生产co、甲醇、乙醇和二甲醚等反应相比,该反应能耗较低,相应的能量利用效率和经济性较高;(2)该反应产物是一种重要的有机中间体,在有机合成及药物化学中有着多种用途(f.manjolinho,et al.,acs catal.,2012,2(9),2014.);(3)目前绝大多数的炔酸类化合物是由耗氧化工技术或者生物提取技术获得,采用co2与端基炔烃羧酸化技术不仅有效克服了上述工业制备方法工艺繁琐和环境不友好等问题,而且可以实现co2的高值化利用,是一条典型的绿色合成路线;(4)相较于高活性的有机锂或grignard试剂等与co2反应制备羧酸化合物,co2与端基炔烃羧酸化反应可一步合成炔酸类化合物,不需要预官能团化底物,且具有较高的底物适用性。

5.但是,目前报道的co2与端基炔烃羧酸化反应,绝大部分都需要合成高效催化剂,增加了后处理过程的复杂度。同时,大部分报道的都是常压反应,反应时间较长。

技术实现要素:

6.鉴于以上所述现有技术的缺点,本发明的目的在于提供一种炔酸及其制备方法。

7.为实现上述目的及其他相关目的,本发明是通过以下技术方案获得的。

8.本发明的第一方面提供,一种炔酸的制备方法,包括如下步骤:

9.1)将分子筛、助剂碱和端基炔烃置于二氧化碳氛围中,进行反应;

10.2)将得到的反应产物与无机溶剂混合,进行萃取,得到水相;

11.3)将所述的水相进行酸化,然后进行除杂萃取,所述的除杂萃取是指至少进行三次萃取程序得到有机相,将所述的有机相进行固液分离,得到所述的炔酸。

12.在本发明的某些实施方式中,所述分子筛选自4a分子筛、3a分子筛中的一种或两种。本发明中分子筛的添加能有效吸附反应体系中可能存在的微量水,反应产物除去分子筛后与无机溶剂混合,有利于后续萃取过程。

13.在本发明的某些实施方式中,所述分子筛的粒径为0.5~3mm。优选地,粒径为0.5~1mm。

14.在本发明的某些实施方式中,所述分子筛的堆积密度为0.69~0.75g/ml。本发明中分子筛的堆积密度的测定方法参照《gb/t 6286分子筛堆积密度测定方法》的规定。

15.在本发明的某些实施例中,在25℃和rh为50%的条件下,所述分子筛的静态水吸附量≥21.5wt%。本发明中分子筛的静态水吸附测定方法参照《gb/t 6287分子筛静态水吸附测定方法》的规定。

16.在本发明的某些实施方式中,所述的端基炔烃选自苯乙炔、4-甲基苯乙炔、4-乙基苯乙炔、4-丙基苯乙炔、4-丁基苯乙炔、4-戊基苯乙炔、4-甲氧基苯乙炔、3-甲基苯乙炔、2-甲基苯乙炔、3-甲氧基苯乙炔、2-甲氧基苯乙炔、3-(三氟甲基)苯乙炔、3,4-二甲氧基苯乙炔、3,5-二甲氧基苯乙炔、4-(三氟甲基)苯乙炔、4-氯苯乙炔、4-氟苯乙炔、4-溴基苯乙炔、3-氯苯乙炔、3-氟苯乙炔、3-溴苯乙炔、2-氯苯乙炔、2-氟苯乙炔、2-溴苯乙炔、2-乙炔基萘、1-乙炔基萘、乙炔基环丙烷、环己乙炔、3-环己基丙炔、甲基丙炔基醚、正丁基乙炔、1-庚炔、1-辛炔、3-乙炔基噻吩、2-乙炔基噻吩、4-硝基苯乙炔、2-乙炔基吡啶、3-乙炔基吡啶、3,3-二甲基丁炔、4-叔丁基苯乙炔、2-乙炔呋喃、3-乙炔呋喃、3-羟基苯基乙炔、丙酸乙炔酯、苯基炔丙基醚、丙炔基环戊烷、1,4-二乙炔基苯、4-乙炔基苯乙醚、4-乙炔基苯甲醚、4-乙炔基苯甲腈、3,5-双三氟甲基苯乙炔、4-乙炔联苯、2-乙炔-6-甲氧基萘、4-乙炔基芘、1-戊炔、(三甲基硅烷基)乙炔、5-氯戊炔、丙炔酸甲酯、4-二甲基氨基苯乙炔、3-氨基苯乙炔、4-乙炔基苯甲醛、1,3-二乙炔基苯和1-己烯-5-炔中的一种或多种。

17.优选地,所述的端基炔烃选自苯乙炔、4-甲基苯乙炔和2-乙炔基萘中的一种或多种。在某个更优选的实施方式中,为苯乙炔。

18.在本发明的某些实施方式中,所述的助剂碱选自碳酸铯、碳酸钾、碳酸钠、氢氧化铯、氢氧化钾、氢氧化钠、氢氧化锂、氟化铯、氟化钾、氟化钠、碳酸氢铯、碳酸氢钾、碳酸氢钠、碳酸氢锂、醋酸铯、醋酸钾、醋酸钠、醋酸锂、磷酸钾、磷酸钠、磷酸铯、磷酸氢二钾、磷酸氢二钠、磷酸二氢钾、磷酸二氢钠、磷酸二氢锂、磷酸二氢铯、叔丁醇钾、叔丁醇钠、叔丁醇锂、甲醇钠、甲醇钾、甲醇铯、甲醇锂、乙醇钠、乙醇钾、乙醇铯、乙醇锂、氢化钾、氢化钠、氢化锂、氢化铯、氨基钠、氨基钾、氨基铯、氨基锂、1,5,7-三氮杂双环[4.4.0]十二碳-5-烯、1,5-二氮杂双环[4.3.0]-5-壬烯、1,8-二氮杂二环[5.4.0]十一碳-7-烯、三乙胺、三苯胺、2,2,6,6-四甲基哌啶和二乙醇胺中的一种或多种。

[0019]

优选地,所述的助剂碱选自碳酸铯和碳酸钾中的一种或两种。在某个更优选的实施方式中,为碳酸铯。

[0020]

在本发明的某些实施方式中,步骤1)中,所述反应产物与无机溶剂混合前还包括除去分子筛。

[0021]

在本发明的某些实施方式中,所述的助剂碱和端基炔烃的摩尔比为(0.1~5):1。

[0022]

优选地,所述的助剂碱和端基炔烃的摩尔比可以为(0.1~2):1,也可以(1.5~3.5):1,也可以为(3~5):1。在某个更优选的实施方式中,为1.2:1、1.5:1。

[0023]

在本发明的某些实施方式中,所述的分子筛与端基炔烃的质量比为(0.1~0.75):1。

[0024]

优选地,所述的分子筛与端基炔烃的质量比可以为(0.1~0.35):1,也可以(0.25~0.55):1,也可以为(0.45~0.75):1。在某个更优选的实施方式中,为0.25:1、0.5:1、0.75:1。

[0025]

在本发明的某些实施方式中,步骤1)中,当助剂碱、端基炔烃和二氧化碳进行反应时,包括如下中的至少一项:

[0026]

a1)所述的反应的温度为20~80℃。优选地,在某个更优选的实施方式中,为80℃。

[0027]

a2)所述的反应的压力为6~12mpa。优选地,所述的反应的压力可以为6~7mpa,也可以为7~10mpa,也可以为9~12mpa。在某个更优选的实施方式中,为8mpa。

[0028]

a3)所述的反应的时间为0.1~48h。在某个更优选的实施方式中,为6h。

[0029]

在本发明的某些实施方式中,步骤1)中,当助剂碱、端基炔烃和二氧化碳在有机溶剂中进行反应时,包括如下中的至少一项:

[0030]

b1)所述的反应的温度为20~80℃。优选地,所述的反应的温度可以为20~60℃,也可以为30~70℃,也可以为40~80℃。在某个更优选的实施方式中,为40℃、50℃、60℃、70℃、80℃。

[0031]

b2)所述的反应的压力为0.005~12mpa。优选地,所述的反应的压力可以为0.005~1mpa,也可以为0.6~2.5mpa,也可以为2~4mpa,也可以为3~7mpa,也可以为6~10mpa,也可以为9~12mpa。在某个更优选的实施方式中,为0.1mpa、0.2mpa、2mpa。

[0032]

b3)所述的反应的时间为0.1~48h。优选地,所述的反应的时间可以为0.1~48h,也可以为0.1~12h,也可以为10~24h,也可以为20~48h。在某个更优选的实施方式中,为6h、12h、20h。

[0033]

b4)所述有机溶剂和端基炔烃的摩尔体积比为1mmol:(0.5~10)ml,优选的,所述有机溶剂和端基炔烃的摩尔体积比可以为1mmol:(0.5~3)ml,也可以1mmol:(2~7)ml,也可以为1mmol:(6~10)ml。在某个更优选的实施方式中,为1mmol:2.5ml、1mmol:2ml、1mmol:3ml、1mmol:5ml。

[0034]

b5)所述的有机溶剂包括甲苯、乙腈、四氢呋喃、n,n-二甲基甲酰胺、二甲基亚砜、碳酸丙烯酯、环丁砜、n,n-二甲基乙酰胺、n-甲基-吡咯烷酮、1,3-二甲基-2-咪唑啉、二氯甲烷、三氯甲烷、二氧六环、二甲胺、碳酸二甲酯、碳酸二乙酯、碳酸乙烯酯、二噁烷、己烷、二氯乙烷、乙醚、甲醇、乙醇、正丙醇和异丙醇中的一种或多种。

[0035]

优选地,所述的有机溶剂为二甲基亚砜和n,n-二甲基甲酰胺中的一种或两种。在某个更优选的实施方式中,为二甲基亚砜。所述二甲基亚砜为无水溶剂级。

[0036]

在本发明的某些实施方式中,步骤2)中,所述无机溶剂为水,所述无机溶剂和有机溶剂的体积比为(1~2):1。

[0037]

优选地,所述无机溶剂和有机溶剂的体积比可以为(1~1.5):1,也可以为(1.2~1.7):1,也可以为(1.7~2):1。在某个更优选的实施方式中,为1:1。

[0038]

在本发明的某些实施方式中,步骤2)中,所述的萃取时,采用的萃取剂选自二氯甲烷、氯仿、四氯化碳、二氯乙烷、三氯乙烷和四氯乙烷中的一种或多种。本发明中此萃取主要是除去反应体系中的有机溶剂、未反应的端基炔烃和生成的一些有机副产物。

[0039]

优选地,所述萃取剂为二氯甲烷。

[0040]

在本发明的某些实施方式中,步骤3)中,酸化至ph值≤1.5;酸化时,采用的酸选自盐酸、硫酸或磷酸中的一种或多种。

[0041]

优选地,酸化至ph值为1。

[0042]

优选地,所述酸为盐酸。

[0043]

更优选地,所述盐酸的浓度为0.5~1.5v/v%。具体地,为1v/v%。

[0044]

在本发明的某些实施方式中,步骤3)中,所述的三次萃取程序如下:

[0045]

第一次萃取程序,采用第一萃取剂对酸化后的溶液进行萃取,得到第一有机相;

[0046]

第二次萃取程序,采用第二萃取剂对所述的第一有机相进行萃取,得到第二有机相;

[0047]

第三次萃取程序,采用第三萃取剂对所述的第二有机相进行萃取,得到第三有机相,也即所述的有机相。

[0048]

优选地,第一萃取程序中,所述的第一萃取剂选自乙酸乙酯、乙醚或二异丙醚中的一种或多种。本发明中,第一萃取程序主要是将目的产物萃取至有机相中。

[0049]

更优选地,所述的第一萃取剂为乙酸乙酯。本发明中乙酸乙酯能降低旋转蒸发时的毒性。

[0050]

优选地,第一次萃取程序中,萃取的次数为2~6次。具体地,为4次。

[0051]

优选地,第二次萃取程序中,所述的第二萃取剂选自水和氯化钠溶液中的一种。本发明中,第二次萃取程序能除去第一有机相中混入的少量的水溶性杂质。

[0052]

更优选地,所述的第二萃取剂为水。

[0053]

优选地,第二次萃取程序中,萃取的次数为2~6次。具体地,为3次。

[0054]

优选地,第三次萃取程序中,所述的第三萃取剂选自氯化钠溶液和水中的一种。本发明中,第二次萃取程序能进一步除去第二有机相中混入的水溶性杂质,同时降低产物在水中的溶解损失。本发明通过第一萃取、第二萃取和第三萃取程序能在保证炔酸不损失的情况下,提高其纯度。

[0055]

更优选地,所述的第三萃取剂为氯化钠溶液。

[0056]

进一步优选地,所述氯化钠溶液的浓度为36wt%。

[0057]

优选地,第三次萃取程序中,萃取的次数为2~6次。具体地,为3次。

[0058]

在本发明的某些实施方式中,采用干燥剂进行干燥。

[0059]

优选地,所述干燥剂选自无水硫酸镁、无水硫酸钙和无水硫酸钠中的一种或多种。

[0060]

更优选地,所述干燥剂为无水硫酸镁。

[0061]

在本发明的某些实施方式中,所述固液分离为减压抽滤。

[0062]

在本发明的某些实施方式中,所述固液分离还包括后处理,所述的后处理包括去除所述有机溶剂。

[0063]

优选地,所述去除溶剂采用真空旋转蒸发回收去除,旋转蒸发温度为20℃~40℃,旋转蒸发时间为1h~3h,旋转速度为50r/min~60r/min。

[0064]

更优选地,所述旋转蒸发温度为25℃~35℃,旋转蒸发时间为1h~2h,旋转速度为55r/min~60r/min。

[0065]

本发明的第二方面提供,如上文所述的制备方法制备得到的炔酸。

[0066]

本发明中助剂碱、有机溶剂和端基炔烃与二氧化碳反应生成炔酸,反应后加入无机溶剂,炔酸和助剂碱反应形成炔酸盐,炔酸盐经酸化形成炔酸。本发明采取分子筛,以及多次萃取提高了炔酸的产率和纯度。

[0067]

本发明的制备方法,大大缩短了反应时间,更加适合工业化生产。

[0068]

与现有技术相比,本发明具有如下有益效果:

[0069]

1)本发明采用co2与端基炔烃直接羧酸化的方法制备炔酸,不仅有效的克服了炔酸工业制备方法工艺繁琐和环境不友好等问题,而且能有效利用co2,具有很高的研究价值以及经济和社会环境效益。

[0070]

2)本发明的制备方法无需催化剂,后处理操作简单。

[0071]

3)本发明的制备方法相比传统工艺,大大缩短了反应时间,且能够利用二氧化碳,便于与各种化工过程耦合,具有减排效益,更加适合工业化生产。

附图说明

[0072]

图1显示为本发明的实施例4中获得的苯丙炔酸的实拍图。

[0073]

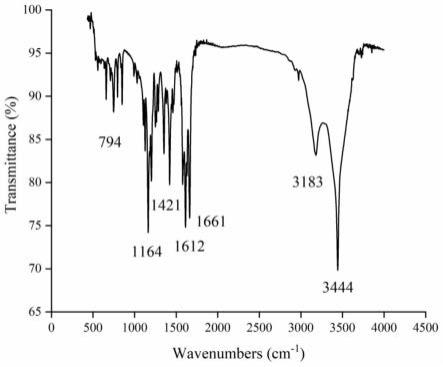

图2显示为本发明的实施例4获得的苯丙炔酸的1h nmr核磁表征图。

具体实施方式

[0074]

以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。

[0075]

在进一步描述本发明具体实施方式之前,应理解,本发明的保护范围不局限于下述特定的具体实施方案;还应当理解,本发明实施例中使用的术语是为了描述特定的具体实施方案,而不是为了限制本发明的保护范围;在本发明说明书和权利要求书中,除非文中另外明确指出,单数形式“一个”、“一”和“这个”包括复数形式。

[0076]

当实施例给出数值范围时,应理解,除非本发明另有说明,每个数值范围的两个端点以及两个端点之间任何一个数值均可选用。除非另外定义,本发明中使用的所有技术和科学术语与本技术领域技术人员通常理解的意义相同。除实施例中使用的具体方法、设备、材料外,根据本技术领域的技术人员对现有技术的掌握及本发明的记载,还可以使用与本发明实施例中所述的方法、设备、材料相似或等同的现有技术的任何方法、设备和材料来实现本发明。

[0077]

本技术的下述实施例中,高压反应釜购买于上海岩征实验仪器有限公司,型号yzqr系列微型磁力搅拌反应釜。

[0078]

4a分子筛购买于国药集团化学试剂有限公司,分子筛粒径为0.5~1mm,堆积密度为0.69~0.75g/ml;在25℃和rh50%下,所述的分子筛的静态水吸附量≥21.5wt%。

[0079]

实施例1

[0080]

本实施例提供了,苯丙炔酸的制备方法,包括以下步骤:

[0081]

1)高压反应釜中,加入100mg干燥后的4a分子筛、2mmol苯乙炔、2.4mmol碳酸铯和6ml无水二甲基亚砜。

[0082]

2)将高压反应釜密封后,充入二氧化碳气体,然后排空。反复进行置换气操作6次,以确保反应釜中无空气残留。

[0083]

3)然后充入0.1mpa的二氧化碳,升至70℃反应20h。

[0084]

4)将3)得到的反应产物冷却至室温后,除去4a分子筛,然后加入与二甲基亚砜体积比为1:1的水进行混合,继续搅拌30min后,用二氯甲烷萃取4次,得到第一水相;第一水相

置于冰水浴中冷却,用hcl(v/v=1:1)酸化至ph值为1,继续用第一萃取剂乙酸乙酯萃取4次,得到第一有机相;接着用第二萃取剂水萃取3次,得到第二有机相;然后用第三萃取剂饱和氯化钠水溶液萃取3次,得到第三有机相。得到的第三有机相用无水硫酸镁干燥除去残留的水分,然后经减压抽滤后得到液体,液体用旋转蒸发仪除去溶剂,得到炔酸,为苯丙炔酸。旋转蒸发温度为35℃,旋转蒸发时间为2h,旋转速度为60r/min。

[0085]

采用称重法计算炔酸的产率为98%。本实施例中,使用4a分子筛比对比例中不使用分子筛制备炔酸,炔酸的产率提高了0.9%。

[0086]

对比例,不使用分子筛,其余均同实施例1,炔酸的产率为90%。

[0087]

实施例2

[0088]

本实施例提供了,苯丙炔酸的制备方法,包括以下步骤:

[0089]

1)高压反应釜中,加入100mg干燥后的4a分子筛、2mmol苯乙炔、2.4mmol碳酸铯和6ml无水二甲基亚砜。

[0090]

2)将高压反应釜密封后,充入二氧化碳气体,然后排空。反复进行置换气操作6次,以确保反应釜中无空气残留。

[0091]

3)然后充入0.1mpa的二氧化碳,升至40℃反应20h。

[0092]

4)将3)得到的反应产物冷却至室温后,除去4a分子筛,然后加入与二甲基亚砜体积比为1:1的水进行混合,继续搅拌30min后,用二氯甲烷萃取4次,得到第一水相;第一水相置于冰水浴中冷却,用hcl(v/v=1:1)酸化至ph值为1,继续用第一萃取剂乙酸乙酯萃取4次,形成第一有机相;接着用第二萃取剂水萃取3次,得到第二有机相;然后用第三萃取剂饱和氯化钠水溶液萃取3次,得到第三有机相。得到的第三有机相用无水硫酸镁干燥除去残留的水分,然后经减压抽滤后得到液体,液体用旋转蒸发仪除去溶剂,得到炔酸,为苯丙炔酸。旋转蒸发温度为35℃,旋转蒸发时间为2h,旋转速度为60r/min。

[0093]

采用称重法计算炔酸的产率为55%。

[0094]

实施例3

[0095]

本实施例提供了,苯丙炔酸的制备方法,包括以下步骤:

[0096]

1)高压反应釜中,加入100mg干燥后的4a分子筛、2mmol苯乙炔、2.4mmol碳酸铯和6ml无水二甲基亚砜。

[0097]

2)将高压反应釜密封后,充入二氧化碳气体,然后排空。反复进行置换气操作6次,以确保反应釜中无空气残留。

[0098]

3)然后充入0.1mpa的二氧化碳,升至50℃反应20h。

[0099]

4)将3)得到的反应产物冷却至室温后,除去4a分子筛,然后加入与二甲基亚砜体积比为1:1的水进行混合,继续搅拌30min后,用二氯甲烷萃取4次,得到第一水相;第一水相置于冰水浴中冷却,用hcl(v/v=1:1)酸化至ph值为1,继续用第一萃取剂乙酸乙酯萃取4次,得到第一有机相;接着用第二萃取剂水萃取3次,得到第二有机相;然后用第三萃取剂饱和氯化钠水溶液萃取3次,得到第三有机相。得到的第三有机相用无水硫酸镁干燥除去残留的水分,然后经减压抽滤后得到液体,液体用旋转蒸发仪除去溶剂,得到炔酸。旋转蒸发温度为35℃,旋转蒸发时间为2h,旋转速度为60r/min。

[0100]

采用称重法计算炔酸的产率为85%。

[0101]

实施例4

[0102]

本实施例提供了,苯丙炔酸的制备方法,包括以下步骤:

[0103]

1)高压反应釜中,加入100mg干燥后的4a分子筛、2mmol苯乙炔、2.4mmol碳酸铯和6ml无水二甲基亚砜。

[0104]

2)将高压反应釜密封后,充入二氧化碳气体,然后排空。反复进行置换气操作6次,以确保反应釜中无空气残留。

[0105]

3)然后充入2mpa的二氧化碳,升至50℃反应20h。

[0106]

4)将3)得到的反应产物冷却至室温后,除去4a分子筛,然后加入与二甲基亚砜体积比为1:1的水进行混合,继续搅拌30min后,用二氯甲烷萃取4次,得到第一水相;第一水相置于冰水浴中冷却,用hcl(v/v=1:1)酸化至ph值为1,继续用第一萃取剂乙酸乙酯萃取4次,得到第一有机相;接着用第二萃取剂水萃取3次,得到第二有机相;然后用第三萃取剂饱和氯化钠水溶液萃取3次,得到第三有机相。得到的第三有机相用无水硫酸镁干燥除去残留的水分,然后经减压抽滤后得到液体,液体用旋转蒸发仪除去溶剂,得到炔酸。旋转蒸发温度为35℃,旋转蒸发时间为2h,旋转速度为60r/min。

[0107]

采用称重法计算炔酸的产率为95%。

[0108]

实施例5

[0109]

本实施例提供了,苯丙炔酸的制备方法,包括以下步骤:

[0110]

1)高压反应釜中,加入150mg干燥后的4a分子筛、2mmol苯乙炔、3mmol碳酸铯和6ml无水二甲基亚砜。

[0111]

2)将高压反应釜密封后,充入二氧化碳气体,然后排空。反复进行置换气操作6次,以确保反应釜中无空气残留。

[0112]

3)然后充入0.1mpa的二氧化碳,升至50℃反应20h。

[0113]

4)将3)得到的反应产物冷却至室温后,除去4a分子筛,然后加入与二甲基亚砜体积比为1:1的水进行混合,继续搅拌30min后,用二氯甲烷萃取4次,得到第一水相;第一水相置于冰水浴中冷却,用hcl(v/v=1:1)酸化至ph值为1,继续用第一萃取剂乙酸乙酯萃取4次,得到第一有机相;接着用第二萃取剂水萃取3次,得到第二有机相;然后用第三萃取剂饱和氯化钠水溶液萃取3次,得到第三有机相。得到的第三有机相用无水硫酸镁干燥除去残留的水分,然后经减压抽滤后得到液体,液体用旋转蒸发仪除去溶剂,得到炔酸。旋转蒸发温度为35℃,旋转蒸发时间为2h,旋转速度为60r/min。

[0114]

采用称重法计算炔酸的产率为92%。

[0115]

实施例6

[0116]

本实施例提供了,4-甲基苯丙炔酸的制备方法,包括以下步骤:

[0117]

1)高压反应釜中,加入100mg干燥后的4a分子筛、2mmol 4-甲基苯乙炔、2.4mmol碳酸铯和6ml无水二甲基亚砜。

[0118]

2)将高压反应釜密封后,充入二氧化碳气体,然后排空。反复进行置换气操作6次,以确保反应釜中无空气残留。

[0119]

3)然后充入0.1mpa的二氧化碳,升至70℃反应20h。

[0120]

4)将3)得到的反应产物冷却至室温后,除去4a分子筛,然后加入与二甲基亚砜体积比为1:1的水进行混合,继续搅拌30min后,用二氯甲烷萃取4次,得到第一水相;第一水相置于冰水浴中冷却,用hcl(v/v=1:1)酸化至ph值为1,继续用第一萃取剂乙酸乙酯萃取4

次,得到第一有机相;接着用第二萃取剂水萃取3次,得到第二有机相;然后用第三萃取剂饱和氯化钠水溶液萃取3次,得到第三有机相。得到的第三有机相用无水硫酸镁干燥除去残留的水分,然后经减压抽滤后得到液体,液体用旋转蒸发仪除去溶剂,得到炔酸。旋转蒸发温度为35℃,旋转蒸发时间为2h,旋转速度为60r/min。

[0121]

采用称重法计算炔酸的产率为96%。

[0122]

实施例7

[0123]

本实施例提供了,苯丙炔酸的制备方法,包括以下步骤:

[0124]

1)高压反应釜中,加入150mg干燥后的4a分子筛、2mmol苯乙炔、2.4mmol碳酸铯和6ml无水n,n-二甲基甲酰胺。

[0125]

2)将高压反应釜密封后,反应釜充入二氧化碳气体,然后排空。反复进行置换气操作6次,以确保反应釜中无空气残留。

[0126]

3)然后充入0.1mpa的二氧化碳,升至70℃反应20h。

[0127]

4)将3)得到的反应产物冷却至室温后,除去4a分子筛,然后加入与n,n-二甲基甲酰胺体积比为1:1的水进行混合,继续搅拌30min后,用二氯甲烷萃取4次,得到第一水相;第一水相置于冰水浴中冷却,用hcl(v/v=1:1)酸化至ph值为1,继续用第一萃取剂乙酸乙酯萃取4次,得到第一有机相;接着用第二萃取剂水萃取3次,得到第二有机相;然后用第三萃取剂饱和氯化钠水溶液萃取3次,得到第三有机相。得到的第三有机相用无水硫酸镁干燥除去残留的水分,然后经减压抽滤后得到液体,液体用旋转蒸发仪除去溶剂,得到炔酸。旋转蒸发温度为35℃,旋转蒸发时间为2h,旋转速度为60r/min。

[0128]

采用称重法计算炔酸的产率为39%。

[0129]

实施例8

[0130]

本实施例提供了,苯丙炔酸的制备方法,包括以下步骤:

[0131]

1)高压反应釜中,加入100mg干燥后的4a分子筛、2mmol苯乙炔、2.4mmol碳酸钾和6ml无水二甲基亚砜。

[0132]

2)将高压反应釜密封后,充入二氧化碳气体,然后排空。反复进行置换气操作6次,以确保反应釜中无空气残留。

[0133]

3)然后充入0.1mpa的二氧化碳,升至70℃反应20h。

[0134]

4)将3)得到的反应产物冷却至室温后,除去4a分子筛,然后加入与二甲基亚砜体积比为1:1的水进行混合,继续搅拌30min后,用二氯甲烷萃取4次,得到第一水相;第一水相置于冰水浴中冷却,用hcl(v/v=1:1)酸化至ph值为1,继续用第一萃取剂乙酸乙酯萃取4次,得到第一有机相;接着用第二萃取剂水萃取3次,得到第二有机相;然后用第三萃取剂饱和氯化钠水溶液萃取3次,得到第三有机相。得到的第三有机相用无水硫酸镁干燥除去残留的水分,然后经减压抽滤后得到液体,液体用旋转蒸发仪除去溶剂,得到炔酸。旋转蒸发温度为35℃,旋转蒸发时间为2h,旋转速度为60r/min。

[0135]

采用称重法计算炔酸的产率为26%。

[0136]

实施例9

[0137]

本实施例提供了,苯丙炔酸的制备方法,包括以下步骤:

[0138]

1)高压反应釜中,加入100mg干燥后的4a分子筛、2mmol苯乙炔、2.4mmol碳酸铯和4ml无水二甲基亚砜。

[0139]

2)将高压反应釜密封后,充入二氧化碳气体,然后排空。反复进行置换气操作6次,以确保反应釜中无空气残留。

[0140]

3)然后充入0.1mpa的二氧化碳,升至50℃反应20h。

[0141]

4)将3)得到的反应产物冷却至室温后,除去4a分子筛,然后加入与二甲基亚砜体积比为1:1的水进行混合,继续搅拌30min后,用二氯甲烷萃取4次,得到第一水相;第一水相置于冰水浴中冷却,用hcl(v/v=1:1)酸化至ph值为1,继续用第一萃取剂乙酸乙酯萃取4次,得到第一有机相;接着用第二萃取剂水萃取3次,得到第二有机相;然后用第三萃取剂饱和氯化钠水溶液萃取3次,得到第三有机相。得到的第三有机相用无水硫酸镁干燥除去残留的水分,然后经减压抽滤后得到液体,液体用旋转蒸发仪除去溶剂,得到炔酸。旋转蒸发温度为35℃,旋转蒸发时间为2h,旋转速度为60r/min。

[0142]

采用称重法计算炔酸的产率为89%。

[0143]

实施例10

[0144]

本实施例提供了,2-乙炔酸-萘的制备方法,包括以下步骤:

[0145]

1)高压反应釜中,加入100mg干燥后的4a分子筛、2mmol 2-乙炔基萘、3mmol碳酸铯和4ml无水二甲基亚砜。

[0146]

2)将高压反应釜密封后,充入二氧化碳气体,然后排空。反复进行置换气操作6次,以确保反应釜中无空气残留。

[0147]

3)然后充入0.1mpa的二氧化碳,升至70℃反应20h。

[0148]

4)将3)得到的反应产物冷却至室温后,除去4a分子筛,然后加入与二甲基亚砜体积比为1:1的水进行混合,继续搅拌30min后,用二氯甲烷萃取4次,得到第一水相;第一水相置于冰水浴中冷却,用hcl(v/v=1:1)酸化至ph值为1,继续用第一萃取剂乙酸乙酯萃取4次,得到第一有机相;接着用第二萃取剂水萃取3次,得到第二有机相;然后用第三萃取剂饱和氯化钠水溶液萃取3次,得到第三有机相。得到的第三有机相用无水硫酸镁干燥除去残留的水分,然后经减压抽滤后得到液体,液体用旋转蒸发仪除去溶剂,得到炔酸。旋转蒸发温度为35℃,旋转蒸发时间为2h,旋转速度为60r/min。

[0149]

采用称重法计算炔酸的产率为94%。

[0150]

实施例11

[0151]

本实施例提供了,苯丙炔酸的制备方法,包括以下步骤:

[0152]

1)高压反应釜中,加入150mg干燥后的4a分子筛、2mmol苯乙炔、2.4mmol碳酸铯和10ml无水二甲基亚砜。

[0153]

2)将高压反应釜密封后,充入二氧化碳气体,然后排空。反复进行置换气操作6次,以确保反应釜中无空气残留。

[0154]

3)然后充入0.1mpa的二氧化碳,升至70℃反应20h。

[0155]

4)将3)得到的反应产物冷却至室温后,除去4a分子筛,然后加入与二甲基亚砜体积比为1:1的水进行混合,继续搅拌30min后,用二氯甲烷萃取4次,得到第一水相;第一水相置于冰水浴中冷却,用hcl(v/v=1:1)酸化至ph值为1,继续用第一萃取剂乙酸乙酯萃取4次,得到第一有机相;接着用第二萃取剂水萃取3次,得到第二有机相;然后用第三萃取剂饱和氯化钠水溶液萃取3次,得到第三有机相。得到的第三有机相用无水硫酸镁干燥除去残留的水分,然后经减压抽滤后得到液体,液体用旋转蒸发仪除去溶剂,得到炔酸。旋转蒸发温

度为35℃,旋转蒸发时间为2h,旋转速度为60r/min。

[0156]

采用称重法计算炔酸的产率为93%。

[0157]

实施例12

[0158]

本实施例提供了,苯丙炔酸的制备方法,包括以下步骤:

[0159]

1)高压反应釜中,加入100mg干燥后的4a分子筛、2mmol苯乙炔、2.4mmol碳酸铯和6ml无水二甲基亚砜。

[0160]

2)将高压反应釜密封后,反应釜充入二氧化碳气体,然后排空。反复进行置换气操作6次,以确保反应釜中无空气残留。

[0161]

3)然后反应釜中,充入0.1mpa的二氧化碳,升至70℃反应12h。

[0162]

4)将3)得到的反应产物冷却至室温后,除去4a分子筛,然后加入与二甲基亚砜体积比为1:1的水进行混合,继续搅拌30min后,用二氯甲烷萃取4次,得到第一水相;第一水相置于冰水浴中冷却,用hcl(v/v=1:1)酸化至ph值为1,继续用第一萃取剂乙酸乙酯萃取4次,得到第一有机相;接着用第二萃取剂水萃取3次,得到第二有机相;然后用第三萃取剂饱和氯化钠水溶液萃取3次,得到第三有机相。得到的第三有机相用无水硫酸镁干燥除去残留的水分,然后经减压抽滤后得到液体,液体用旋转蒸发仪除去溶剂,得到炔酸。旋转蒸发温度为35℃,旋转蒸发时间为2h,旋转速度为60r/min。

[0163]

采用称重法计算炔酸的产率为88%。

[0164]

实施例13

[0165]

本实施例提供了,苯丙炔酸的制备方法,包括以下步骤:

[0166]

1)高压反应釜中,加入50mg干燥后的4a分子筛、2mmol苯乙炔、2.4mmol碳酸铯和6ml无水二甲基亚砜。

[0167]

2)将高压反应釜密封后,反应釜充入二氧化碳气体,然后排空。反复进行置换气操作6次,以确保反应釜中无空气残留。

[0168]

3)然后反应釜中,充入0.2mpa的二氧化碳,整个反应釜升至80℃,反应6h。

[0169]

4)将3)得到的反应产物冷却至室温后,除去4a分子筛,然后加入与二甲基亚砜体积比为1:1的水进行混合,继续搅拌30min后,用二氯甲烷萃取4次,得到第一水相;第一水相置于冰水浴中冷却,用hcl(v/v=1:1)酸化至ph值为1,继续用第一萃取剂乙酸乙酯萃取4次,得到第一有机相;接着用第二萃取剂水萃取3次,得到第二有机相;然后用第三萃取剂饱和氯化钠水溶液萃取3次,得到第三有机相。得到的第三有机相用无水硫酸镁干燥除去残留的水分,然后经减压抽滤后得到液体,液体用旋转蒸发仪除去溶剂,得到炔酸。旋转蒸发温度为35℃,旋转蒸发时间为2h,旋转速度为60r/min。

[0170]

采用称重法计算炔酸的产率为94%。

[0171]

实施例14

[0172]

本实施例提供了,苯丙炔酸的制备方法,包括以下步骤:

[0173]

1)高压反应釜中,加入50mg干燥后的4a分子筛、2mmol苯乙炔和6mmol碳酸铯。

[0174]

2)将高压反应釜密封后,充入二氧化碳气体,然后排空。反复进行置换气操作6次,以确保反应釜中无空气残留。

[0175]

3)然后充入8mpa的二氧化碳,升至80℃反应6h。

[0176]

4)将3)得到的反应产物冷却至室温后,除去4a分子筛,然后加入与二甲基亚砜体

积比为1:1的水进行混合,继续搅拌30min后,用二氯甲烷萃取4次,得到第一水相;第一水相置于冰水浴中冷却,用hcl(v/v=1:1)酸化至ph值为1,继续用第一萃取剂乙酸乙酯萃取4次,得到第一有机相;接着用第二萃取剂水萃取3次,得到第二有机相;然后用第三萃取剂饱和氯化钠水溶液萃取3次,得到第三有机相。得到的第三有机相用无水硫酸镁干燥除去残留的水分,然后经减压抽滤后得到液体,液体用旋转蒸发仪除去溶剂,得到炔酸。旋转蒸发温度为35℃,旋转蒸发时间为2h,旋转速度为60r/min。

[0177]

采用称重法计算炔酸的产率为85%。

[0178]

本发明中助剂碱和端基炔烃与二氧化碳反应生成炔酸,反应后加入无机溶剂,炔酸和助剂碱反应形成炔酸盐,炔酸盐经酸化形成炔酸。本发明采取分子筛,以及多次萃取提高了炔酸的产率和纯度。

[0179]

以上的实施例是为了说明本发明公开的实施方案,并不能理解为对本发明的限制。此外,本文所列出的各种修改以及发明中方法、组合物的变化,在不脱离本发明的范围和精神的前提下对本领域内的技术人员来说是显而易见的。虽然已结合本发明的多种具体优选实施例对本发明进行了具体的描述,但应当理解,本发明不应仅限于这些具体实施例。事实上,各种如上所述的对本领域内的技术人员来说显而易见的修改来获取发明都应包括在本发明的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。