1.本发明属于聚合物薄膜制备领域,特别涉及一种可回收的动态共价聚二甲基硅氧烷膜的制备方法。

背景技术:

2.硅橡胶是一种主要以硅氧键(si-o-si)为主链的合成橡胶,由于主链由si-o-si键组成而赋予了硅橡胶具有优异的热氧化稳定性、耐辐射、耐高压、生理惰性、耐臭氧老化、耐候性、耐高低温以及良好的电绝缘性能。近年来,随着硅橡胶生产及消费量的增长,在合成过程中产生的废次硅橡胶生胶、硫化成型加工中形成的硅橡胶废品及边角料,以及在应用过程中形成的废旧硅橡胶制品正迅速增加,但由于其化学惰性,导致废旧硅橡胶的降解和回收变得非常困难,产生的废旧硅橡胶不仅会占用大量厂房、造成资源浪费,同时对环境造成巨大的威胁。因此,研究废旧硅橡胶的回收复用对减少环境污染、提高经济效益均有重要意义。

3.硅橡胶的回收利用目前主要有物理破碎法和化学裂解法。其中,物理破碎法是指通过剪切机器、双辊机、球磨机等设备对废旧硅橡胶进行物理破碎,即从物理尺寸上破坏其结构,经分级筛选后直接作为填料使用,由于硅橡胶具有化学惰性,经简单的物理破碎后,其颗粒表面的活性官能团较少,很难与新的基胶发生反应,因此该方法制备的产品主要用作橡胶及塑料等的改性填充剂,适用范围有限,且无法实现硅橡胶的多次循环再利用;化学裂解法主要包括碱催化裂解、酸催化裂解和热裂解法等,废旧硅橡胶中聚硅氧烷分子链之间虽已发生交联,但交联密度不大,通过加入适当的催化剂(酸、碱、盐等)将硅氧硅链节裂解,可将废旧硅橡胶分解成二甲基环硅氧烷混合物(dmc)和小分子链状聚硅氧烷,并可重新应用于硅橡胶生胶制备,但该方法需要强酸、强碱,或者高温(高达350~700℃)等条件,能耗高,对设备要求高,易造成二次污染。

技术实现要素:

4.针对上述现有技术存在的问题,本发明提供了一种可回收的动态共价聚二甲基硅氧烷膜的制备方法,以解决传统物理破碎法制得产品适用范围有限、无法实现多次循环再利用及化学裂解法存在能耗高,对设备要求高,易造成二次污染等问题。

5.为了实现上述目的,本发明采用了以下技术方案:

6.本发明的目的之一在于提供一种可回收的动态共价聚二甲基硅氧烷膜的制备方法,包括以下步骤:

7.s1、制备2,5-己二酮肟;

8.s2、将双氨基封端的聚二甲基硅氧烷低聚物和过量的二异氰酸酯溶解在溶剂中进行预聚反应,聚合形成异氰酸根封端的预聚物;

9.s3、将2,5-己二酮肟作为扩链剂对步骤s2得到的预聚物进行扩链,形成肟羟基封端的线型聚合物;

10.s4、将六亚甲基二异氰酸酯三聚体作为交联剂与步骤s3得到的线型聚合物进行交联反应,干燥,形成动态共价聚二甲基硅氧烷膜;所述动态共价聚二甲基硅氧烷膜中的动态共价键为肟氨基甲酸酯键。

11.优选地,步骤s2中,所述将双氨基封端的聚二甲基硅氧烷低聚物和过量的二异氰酸酯溶解在溶剂中进行预聚反应,具体步骤为:在保护性气体氛围下,将双氨基封端的聚二甲基硅氧烷低聚物和二异氰酸酯依次溶解在溶剂中,于0~25℃条件下搅拌反应,并采用傅立叶红外光谱仪监测nh2特征峰至其消失,形成异氰酸根封端的预聚物;其中,所述双氨基封端的聚二甲基硅氧烷低聚物与二异氰酸酯的摩尔量之比为1:1.1~1.5。

12.优选地,步骤s2中,所述溶剂为无水四氢呋喃、无水二氯甲烷、无水甲基丙基甲酮或无水丙酮中的任一种。

13.优选地,步骤s3中,所述将2,5-己二酮肟作为扩链剂对步骤s2得到的预聚物进行扩链,具体步骤为:向预聚后的反应体系中加入2,5-己二酮肟,于30~50℃条件下搅拌反应3~6h,形成肟羟基封端的线型聚合物。

14.优选地,步骤s4中,所述将六亚甲基二异氰酸酯三聚体(tri-hdi)作为交联剂与步骤s3得到的线型聚合物进行交联反应,具体步骤为:向扩链后的反应体系中加入六亚甲基二异氰酸酯三聚体,于55-65℃条件下交联反应10~14h,干燥,得到动态共价聚二甲基硅氧烷薄膜。

15.优选地,所述干燥的方法为常温常压干燥、真空干燥、超临界干燥和冷冻干燥中的至少一种,进一步优选为常温常压干燥和真空干燥的组合,具体干燥条件为:先室温下干燥20-26h,然后置于55~75℃,真空度小于5pa条件下真空干燥20~24h。

16.优选地,步骤s1中,所述制备2,5-己二酮肟的具体步骤为:将2,5-己二酮溶解在异丙醇中,室温下加入盐酸羟胺和醋酸钠的水溶液,升温至75~80℃,保持反应5~6h,冷却至室温,纯化,得到2,5-己二酮肟,其中,所述2,5-己二酮、盐酸羟胺和醋酸钠的摩尔量之比为0.25~0.3:1:1。

17.优选的,所述双氨基封端的聚二甲基硅氧烷低聚物(nh

2-pdms-nh2)的数均分子量为500~2000,进一步优选为900~1500。

18.优选地,所述二异氰酸酯为异佛尔酮二异氰酸酯、二苯甲烷二异氰酸酯、二环己基甲烷二异氰酸酯、六亚甲基二异氰酸酯中的任一种。

19.本发明的目的之二还在于提供一种可回收的动态共价聚二甲基硅氧烷膜,采用上述制备方法制备得到。

20.本发明依据动态肟氨基(甲酸)酯键在受热条件下,可以断裂,形成肟和异氰酸酯,将交联网络体系打开,形成寡聚物或者分子量更小的聚合物,而寡聚物或者分子量较小的高分子在成型过程中可以通过肟与异氰酸酯重新形成肟氨基酯键,进而实行回收。基于此,本发明通过引入肟氨基甲酸酯热可逆键来构筑具有动态交联网络结构的聚二甲基硅氧烷交联聚合物。

21.与现有技术相比,本发明具备如下有益效果:

22.(1)本发明构建了具有可逆共价键—肟氨基甲酸酯键的聚二甲基硅氧烷交联聚合物,具体利用2,5-己二酮肟(是一类具有对称结构的双官能度亚胺单体)其两端的羟基与二异氰酸酯发生亲核反应,而获得具有可逆共价键肟氨基甲酸酯结构单元。首先用双氨基封

端的聚二甲基硅氧烷低聚物(nh

2-pdms-nh2)与二异氰酸酯预聚形成异氰酸根封端的预聚物,再以2,5-己二酮肟和六亚甲基二异氰酸酯三聚体分别作为扩链剂和交联剂,完成扩链、交联聚合过程,经干燥,得到透明的动态共价聚二甲基硅氧烷薄膜。其中,上述形成的预聚物中含有脲键,可形成氢键(氢键是超分子化学中非常重要的可逆过程。),结合可逆共价键和非共价键可促进最终得到的聚二甲基硅氧烷交联聚合物的热可逆降解回收。

23.(2)通过将本发明方法制备的动态共价聚二甲基硅氧烷薄膜剪碎(130℃)热压成型后力学性能测试,得到热压成型后得到的膜的力学性能和原始膜的力学性能相当,进一步验证了本发明方法制备的动态聚二甲基硅氧烷膜能够实现可回收复用,且回收条件温和,不需要强酸或强碱催化,操作简单,不存在二次污染,适合推广。

24.本发明制备方法有望应用于其它高分子材料的回收、自修复等方面。

附图说明

25.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

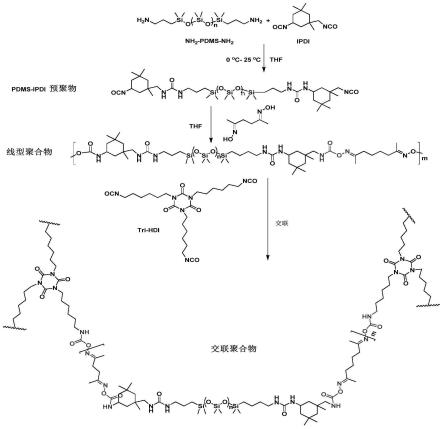

26.图1为本发明动态聚二甲基硅氧烷膜的制备路线图;

27.图2为本发明实施例1中的中间体和动态聚二甲基硅氧烷交联聚合物的红外光谱图;

28.图3为本发明实施例1制备的动态聚二甲基硅氧烷交联聚合物的热失重曲线图;

29.图4为将本发明实施例1聚二甲基硅氧烷膜(原始膜)剪碎、下压后得到的回收膜图;

30.图5为本发明实施例1制备的聚二甲基硅氧烷膜的可回收复用性能测试曲线图。

具体实施方式

31.以下描述中,为了说明而不是为了限定,提出了诸如特定系统结构、技术之类的具体细节,以便透彻理解本发明实施例。然而,本领域的技术人员应当清楚,在没有这些具体细节的其它实施例中也可以实现本发明。

32.实施例1

33.本发明实施例提供了一种可回收的动态共价聚二甲基硅氧烷膜的制备方法,包括以下步骤:

34.s1、制备2,5-己二酮肟,其制备路线如结构式(ⅰ)所示;

[0035][0036]

具体步骤为:向500ml双口瓶中加入2,5-己二酮(8.0g,71mmol)溶解在160ml异丙醇中,室温下滴加盐酸羟胺(16.0g,240mmol)和醋酸钠(20.0g,240mmol)的水溶液(90ml

水),待盐酸羟胺和醋酸钠的水溶液滴加完毕后,升温至78℃,回流反应6h,冷却至室温,减压除去甲醇得到淡黄色沉淀,经过滤、水洗,得到略带灰色的固体8.4g,产率82%。

[0037]

s2、将双氨基封端的聚二甲基硅氧烷低聚物和过量的二异氰酸酯溶解在溶剂中进行预聚反应,聚合形成异氰酸根封端的预聚物,具体制备路线如结构式(ⅱ)所示:

[0038][0039]

具体步骤为:在250ml的四口瓶中加入一定量的异氟查尔酮二异氰酸酯(ipdi,3.1g,13.96mmol)和无水四氢呋喃(thf,25ml),在冰浴冷、氮气保护下搅拌30min后,加入数均分子量为1000的双氨基封端的聚二甲基硅氧烷低聚物(nh

2-pdms-nh2,12g,12.00mmol),在冰浴下搅拌30min后,升至室温继续搅拌2h后,通过傅立叶红外光谱仪监测nh2的特征(双重)峰消失,如图2中的曲线1所示,同时2260处异氰酸根nco的特征峰明显,表明此时体系中nh

2-pdms-nh2的nh2已消耗完毕,从而形成异氰酸根封端的预聚物,即pdms-ipdi预聚物;

[0040]

s3、将2,5-己二酮肟作为扩链剂对步骤s2得到的预聚物进行扩链,形成肟羟基封端的线型聚合物,具体制备路线如结构式(ⅲ)所示:

[0041][0042]

具体步骤为:向预聚后的反应体系中继续加入过量(相对于体系中剩余的异氰酸根的摩尔量)2,5-己二酮肟(0.5g,3.47mmol),于40℃下进行扩链反应3h后,通过傅立叶红外光谱仪监测2260处的nco的特征峰消失,如图2中的曲线2所示,表明此时体系中的异氰酸根(nco)已被消耗完全,利用2,5-己二酮肟扩链成功,从而形成肟羟基封端的线型聚合物;

[0043]

s4、将六亚甲基二异氰酸酯三聚体作为交联剂与线型聚合物进行交联反应,聚合形成动态共价聚二甲基硅氧烷膜,具体制备路线如结构式(ⅳ)所示:

[0044][0045]

具体步骤为:向扩链后的反应体系中再加入六亚甲基二异氰酸酯三聚体(tri-hdi,0.5g,9.92mmol),于60℃下交联反应12h,反应结束后,得到透明的聚二甲基硅氧烷交联聚合物,对其进行红外表征,得到红外光谱图,如图2中的曲线3所示,将得到的聚二甲基硅氧烷交联聚合物倒入聚四氟乙烯模型中,置于通风橱中室温下挥发24h,然后放入真空干燥箱中,于60℃下真空干燥24h,得到透明的聚二甲基硅氧烷薄膜15.4g,产率99%。

[0046]

实施例2

[0047]

在250ml的四口瓶中加入一定量的二苯甲烷二异氰酸酯(mdi,3.5g,13.96mmol)和无水四氢呋喃(thf,25ml),在冰浴、氮气保护下搅拌30min后,加入数均分子量为1500的双氨基封端的聚二甲基硅氧烷低聚物(nh

2-pdms-nh2,12g,12.00mmol),在冰浴下搅拌30min后,升至室温继续搅拌2h后,得到异氰酸根封端的预聚物;向预聚后的反应体系中继续加入2,5-己二酮肟(同实施例1,0.5g,3.47mmol),于40℃下扩链反应4h,形成肟羟基封端的线型聚合物;向扩链后的反应体系中再加入六亚甲基二异氰酸酯三聚体(tri-hdi,0.5g,9.92mmol),于55℃下交联反应12h,反应结束后,得到透明的聚二甲基硅氧烷交联聚合物,将得到的聚二甲基硅氧烷交联聚合物倒入聚四氟乙烯模型中,置于通风橱中室温下挥发24h,然后放入真空干燥箱中,于60℃下真空干燥24h,得到透明的聚二甲基硅氧烷薄膜15.2g,产率98%。

[0048]

实施例3

[0049]

在250ml的四口瓶中加入一定量的六亚甲基二异氰酸酯(2.4g,13.96mmol)和无水二氯甲烷(30ml),在10℃、氮气保护下搅拌45min后,加入数均分子量为900的双氨基封端的聚二甲基硅氧烷低聚物(nh

2-pdms-nh2,9.3g,9.30mmol),在10℃下搅拌25min后,升至室温继续搅拌4h,得到异氰酸根封端的预聚物;向预聚后的反应体系中继续加入2,5-己二酮肟(同实施例1,0.5g,3.47mmol),于50℃下扩链反应3h,形成肟羟基封端的线型聚合物;向扩

链后的反应体系中再加入六亚甲基二异氰酸酯三聚体(tri-hdi,0.5g,9.92mmol),于55℃下交联反应14h,反应结束后,得到透明的聚二甲基硅氧烷交联聚合物,将得到的聚二甲基硅氧烷交联聚合物倒入聚四氟乙烯模型中,置于通风橱中室温下挥发24h,然后放入真空干燥箱中,于75℃下真空干燥21h,得到透明的聚二甲基硅氧烷薄膜15.4g,产率99%。

[0050]

实施例4

[0051]

在250ml的四口瓶中加入一定量的二环己基甲烷二异氰酸酯(1.75g,13.96mmol)和无水丙酮(35ml),在25℃、氮气保护下搅拌30min后,加入数均分子量为2000的双氨基封端的聚二甲基硅氧烷低聚物(nh

2-pdms-nh2,11g,11.00mmol),升至室温继续搅拌3h,得到异氰酸根封端的预聚物;向预聚后的反应体系中继续加入2,5-己二酮肟(同实施例1,0.5g,3.47mmol),于30℃下扩链反应6h,形成肟羟基封端的线型聚合物;向扩链后的反应体系中再加入六亚甲基二异氰酸酯三聚体(tri-hdi,0.5g,9.92mmol),于65℃下交联反应10h,反应结束后,得到透明的聚二甲基硅氧烷交联聚合物,将得到的聚二甲基硅氧烷交联聚合物倒入聚四氟乙烯模型中,置于通风橱中室温下挥发22h,然后放入真空干燥箱中,于70℃下真空干燥20h,得到透明的聚二甲基硅氧烷薄膜15.32g,98.5%。

[0052]

性能表征:

[0053]

(1)对实施例1得到的聚二甲基硅氧烷交联聚合物进行热失重测试分析(tga),以检测改性后的聚二甲基硅氧烷的热稳定性。

[0054]

具体步骤为:将聚二甲基硅氧烷交联聚合物置于氮气氛围中,以10℃/min的升温速率由40℃升温至800℃,得到热失重曲线,如图3所示。由图3中结果可知,本实施例制备的聚二甲基硅氧烷交联聚合物有两个明显的失重阶段:第一阶段是肟氨基甲酸酯键的断裂升华,第二阶段是硅氧烷的升华,表明本发明实施例1制备的聚二甲基硅氧烷交联聚合物中成功引入了肟氨基甲酸酯键。

[0055]

(2)可回收复用性能测试:

[0056]

通过热压法研究实施例1制备的聚二甲基硅氧烷膜的可回收复用性能。

[0057]

具体步骤为:将实施例1得到的聚二甲基硅氧烷膜(即原始膜)剪碎,在热压机真空条件下130℃,10mpa的条件下压1h,冷却,得到略带淡黄色的回收膜,如图4所示,通过气动冲压机将得到的回收膜和原始膜均裁制成测试拉伸的样条,然后对原始膜裁制的样条和回收膜裁制的样条进行力学拉伸测试,至少3次,取平均值;在室温下,以10mm

·

min-1

的速率拉伸至断裂,通过和原始样条对比,发现第一次回收之后样品断裂应力没有明显损失(原始样条的断裂应力11.9

±

0.3mpa,回收后的样条断裂应力12.1

±

0.2mpa),第二次和第三次回收之后稍微略有降低,如图5所示,结果表明本发明制备的聚二甲基硅氧烷膜能够实现可回收复用。

[0058]

以上,本发明通过构建肟氨基甲酸酯键设计合成的可回收聚二甲基硅氧烷交联聚合物相比路易斯酸碱可逆平衡体系(dodge,l.,chen,y.&brook,m.a.chem.eur.j.2014,20,9349-9356(2014).)不需要额外的催化剂,与单纯的非共价键形成的可回收聚二甲基硅氧烷网络(zheng,p.&mccarthy,t.j.j.am.chem.soc.2012,134,2024-2027.)相比力学性能更强,与酯交换反应制得的可回收聚二甲基硅氧烷网络相比回收温度(180℃)相比条件更温和(130℃)。

[0059]

本发明不局限于上述具体的实施方式,本领域的普通技术人员从上述构思出发,

不经过创造性的劳动,所做出的种种变换,均落在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。