1.本发明涉及特种轮胎技术领域,具体涉及一种矿用轮胎及制作方法。

背景技术:

2.随着经济发展对矿类资源的需求持续增加,矿用宽体自卸车的需求不断上升,同时该车型使用的轮胎也逐步由斜交胎转换为子午胎。在矿用车辆恶劣的工作场景下,需要具备超载连续作业及抗刺扎冲击爆破能力。

3.由于矿用车辆的特殊需求,要求轮胎能够承载高负荷,在满载的情况下,负荷达到标准的150%,这就要求轮胎具有较高的挺性,变形小,而在轮胎满载高负荷状态下,胎侧轴向压力大,传统结构下的轮胎在此压力下会产生胎侧的轴向形变发生“鼓肚”,引起并胎,导致胎侧结构失效;同时,在轮胎胎侧形变量较大时,易与其运行环境中的砂石等硬物发生干涉,导致胎侧的划伤、刺伤;高负荷连续作业考验轮胎的耐热性能,在超载条件下超过一定速度运输后轮胎易发生肩空、冠脱等问题。另外,在矿用轮胎的工作场景下,目前的轮胎一般通过提高胎冠硬度的方式来克服砂石的刺穿问题,但在硬度过高时,胎面抗撕裂掉块性能差,恶劣工矿条件下抗刺扎、划伤防爆性能也难以满足需求。

技术实现要素:

4.本发明的目的是针对现有技术存在的缺陷,提供一种矿用轮胎及制作方法,通过提高轮胎胎体反包部的高度并将其超过胎侧轴向最宽位置,结合反包部端点位置的保护胶片,提高轮胎的负荷能力及轮胎的挺性,减缓轴向形变减少胎侧结构失效问题,利用胎面加强层、高模量四层带束层以及带束层端部的缓冲型胶对胎肩位置进行应力改善,减少轮胎肩空、冠脱问题。

5.本发明的第一目的是提供一种矿用轮胎,采用以下方案:

6.包括依次设置的胎面、带束层、趾口加强层和胎体,胎体的主体绕过趾口后向胎面方向延伸形成反包部,趾口位置设有趾口加强层;沿轮胎径向上,反包部延伸超过胎侧轴向尺寸最大值处,反包部端部内侧和外侧分别设有保护胶片,保护胶片与处于胎肩位置的垫胶搭接。

7.其中,胎侧轴向尺寸最大值处设有外凸结构,外凸结构轴向尺寸优选为3mm。

8.进一步地,所述胎面与胎体之间依次设有胎面加强层、胎面胶片和带束层,带束层设有依次叠加的多层,胎面胶片结合胎体共同包裹所有带束层,沿矿用轮胎轴向上,靠近胎面胶片的第一层带束层、第二层带束层的端部与胎面之间填充有缓冲型胶。

9.进一步地,沿矿用轮胎轴向上,所述带束层两端对应胎肩位置分别设有垫胶,垫胶位于胎面与胎体之间,且一端与带束层搭接。

10.进一步地,所述保护胶片与胎体的主体之间设有胎体填充胶、软三角胶和硬三角胶,胎体填充胶一端延伸至垫胶与胎体的主体之间,另一端延伸至软三角胶与胎体的主体之间,硬三角胶包裹于趾口钢丝圈上部,趾口加强层与钢丝圈之间设置有钢丝圈护胶。

11.进一步地,所述胎面包括上胎面和下胎面,沿矿用轮胎轴向上,上胎面和下胎面的端部均连接胎侧,胎侧和上胎面包裹于下胎面外侧。

12.进一步地,所述保护胶片包括反包端点外保护胶片和反包端点内保护胶片,反包端点内保护胶片位于反包部与胎体的主体之间,反包端点外保护胶片位于反包部与胎侧之间。

13.进一步地,所述胎体对应趾口位置的外侧包裹有趾口加强钢丝帘布,加强钢丝帘布沿矿用轮胎的轴向截面呈u型。

14.进一步地,所述趾口加强钢丝帘布靠近内衬层一端设有内端点加强层,胎侧远离胎面的一端绕过趾口延伸至内衬层,并与内衬层贴合。

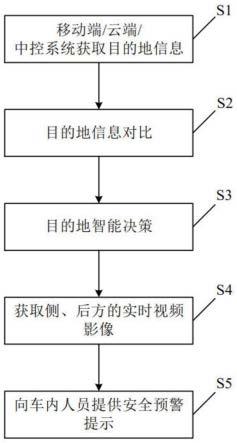

15.本发明的第二目的是提供一种如第一目的所述矿用轮胎的制作方法,包括以下步骤:

16.在主机侧对胎侧、内衬层、趾口内端点加强层、趾口加强层、胎侧填充胶、胎体、胎体填充胶、垫胶依次成型;

17.在辅鼓侧对带束层、缓冲型胶、胎面加强层、胎面依次成型;

18.制作胎圈,在主机侧和辅鼓侧贴合完成后,结合胎圈进行锁圈;

19.定型充气压合反包成形为胎胚,胎胚进行硫化;

20.其中,成形后的带束层位于胎面与胎体之间,缓冲型胶位于带束层两侧。

21.进一步地,所述胎圈通过软三角胶、硬三角胶和钢丝圈复合而成,并对趾口位置进行加强。

22.与现有技术相比,本发明具有的优点和积极效果是:

23.(1)针对目前矿用车辆的轮胎高负荷状态下轮胎胎侧易失效的问题,通过提高轮胎胎体反包部的高度并将其超过胎侧轴向最宽位置,结合反包部端点位置的保护胶片,提高轮胎的负荷能力及轮胎的挺性,减缓轴向形变减少胎侧结构失效问题,利用胎面加强层、高模量四层带束层,带束层端部的缓冲型胶对胎肩位置进行应力改善,减少轮胎肩空、冠脱问题。

24.(2)胎体反包部靠近胎面的端点超过断面最宽点提高轮胎的负荷能力及轮胎的挺性,使轮胎不鼓肚,增强了多弯道及车辆轴位载荷不均条件下趾口抗应变性能,减少并胎损坏及石头等硬物对胎侧的划伤刺伤。

25.(3)胎体填充胶及胎体帘布的外侧端点内外两侧分别设置保护胶片,改善了胎体高反包外端点的曲挠性能,从而防止高反包结构胎体端点的曲挠破坏,协同反包部实现胎侧抗变形能力。

26.(4)胎冠与胎体之间的带束层位置,胎面加强层及带束层边部缓冲型胶的设置减少了带束层边部在高负载多弯道路况下的曲挠破坏,同时利用加强层及加强层下部胶片提高抗穿刺及冲击爆破的能力,趾口加强钢丝帘布的内端点设置有加强层以防止高负载下的内裂。

附图说明

27.构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

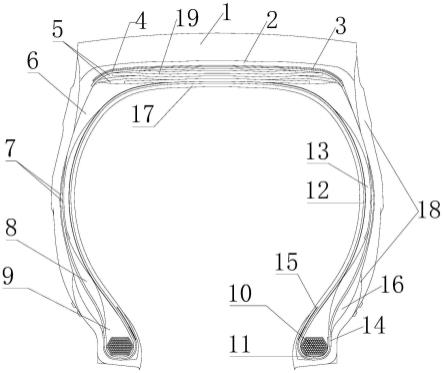

28.图1为本发明实施例1或2中矿用轮胎的结构示意图。

29.图2为本发明实施例1或2中矿用轮胎部件的平铺示意图。

30.图中,1、上胎面,2、下胎面,3、胎面加强层,4、加强层下部胶片,5、缓冲型胶,6、垫胶,7、保护胶片,8、软三角胶,9、硬三角胶,10、钢丝圈,11、钢丝圈护胶,12、胎体帘布,13、胎体填充胶,14、趾口加强钢丝帘布,15、端点加强层,16、胎侧填充胶,17、内衬层,18、胎侧,19、带束层。

具体实施方式

31.实施例1

32.本发明的一个典型实施例中,如图1、图2所示,给出一种矿用轮胎。

33.如图1所示矿用轮胎,用于矿用车辆,通过对轮胎结构进行改进,提高轮胎的负荷能力及轮胎挺性,减少轮胎鼓肚,同时能够减少胎侧18的划伤刺伤,保证多弯道及车辆轴位载荷不均条件下趾口抗应变性能。

34.如图1所示,矿用轮胎的胎冠位置,从外到内依次布置上胎面1、下胎面2、胎面加强层3、带束层19、胎体帘布12和内衬层17;沿轮胎轴向上,上胎面1端部延伸至胎肩处,并与胎侧18连接;下胎面2端部延伸至胎肩后,向轮胎轴线方向弯折延伸,弯折区域的外侧与胎侧18连接;胎面加强层3两端延伸至胎肩处。

35.沿轮胎轴向上,带束层19的两端与胎面加强层3之间填充有缓冲型胶5。胎体帘布12与胎体加强层之间对应胎肩位置设有垫胶6,垫胶6、胎体加强层和胎体帘布12围绕形成带束层19填充区域,带束层19、缓冲型胶5位于带束层19填充区域内。

36.如图1所示,矿用轮胎的侧面位置,从外到内依次布置胎侧18、保护胶片7、胎体填充胶13、胎体帘布12和内衬层17;胎侧18分为两段,第一段胎侧18的一端延伸至胎肩位置,另一端沿轮胎径向延伸至靠近趾口处,并与第二段胎侧18的一端搭接,第二段胎侧18的另一端绕过趾口后延伸至轮胎内部,并与内衬层17贴合。

37.胎体帘布12端部绕过趾口延伸至胎侧18形成反包部,反包部的两侧均设有保护胶片7,其中,反包部与胎侧18之间为反包端点外保护胶片7,反包部与胎体填充胶13之间为反包端点内保护胶片7。

38.位于轮胎外侧、靠近趾口位置的第二段胎侧18与胎体帘布12反包部之间填充有胎侧填充胶16,胎体帘布12反包部与胎体帘布12之间填充有软三角胶8,软三角胶8一侧与胎体填充胶13搭接,另一侧与硬三角胶9搭接。

39.垫胶6一端延伸至带束层19与胎体帘布12之间,另一端延伸至胎侧18与胎体填充胶13之间,并搭接胎体帘布12反包部的保护胶片7。软三角胶8上部、垫胶6下部和胎体帘布12共同围绕包裹胎体填充胶13。

40.胎体帘布12反包部的端点延伸至轮胎断面最宽点,并使反包部和胎体帘布12主体共同包裹胎体填充胶13;如图1所示,轮胎断面是指沿轮胎轴线方向的剖面,轮胎断面最宽点是指轮胎沿轴向上的最大尺寸,在本实施例中,以图1中所示轮胎断面的上半部分的姿态为例,最大尺寸位于胎侧18外凸位置,反包部的端面延伸至外凸位置的上方。

41.同时,如图1所示,胎侧18轴向尺寸最大值处设有外凸结构,外凸结构轴向尺寸优选为3mm。

42.通过胎体填充胶13使胎体在水平轴上下位置平滑过渡,胎体帘布12反包部端点的内外两侧分别设置保护胶片7,通过保护胶片7将反包部端点包裹,利用保护胶片7在高负载情况下防止胎体端点曲挠破坏造成的内外裂问题。

43.如图1所示,矿用轮胎的趾口位置,从外到内依次布置第二段胎侧18、趾口加强钢丝帘布14、钢丝帘布、钢丝圈护胶11、硬三角胶9和钢丝圈10,趾口加强钢丝帘布14在趾口位置呈u型,包裹在钢丝圈10和胎体帘布12外侧。

44.胎侧填充胶16贴合第二段胎侧18和胎体帘布12,贴合内衬层17的胎体帘布12绕过趾口钢丝圈10后,朝向胎面方向延伸形成反包部,反包部从趾口位置延伸至第一段胎侧18的中部位置,并通过保护胶片7搭接垫胶6;反包部与趾口加强钢丝帘布部分重叠,对于反包部与趾口钢丝帘布未重叠的部分,通过胎侧填充胶16进行保护,利用胎侧填充胶16和软三角胶8包裹未重叠反包部。

45.对于轮胎的胎冠位置,以图1中所示断面方位为例,上胎面1覆盖于下胎面2,并结合胎侧18包裹下胎面2朝向外部的一侧;下胎面2覆盖于胎面加强层3,同时胎面加强层3与带束层19之间还设有加强层下部胶片4,下胎面2和加强层下部胶片4从胎面加强层3的两侧包裹胎面加强层3。

46.对于胎面加强层3,在本实施例中,由两层相互交叉的纤维帘布组成。加强层下部胶片4一侧包裹胎面加强层3,另一侧覆盖包裹带束层19,胎面加强层3配合加强层下部胶片4能够改善带束层19端点的曲挠破坏,同时,能够增强其抗穿刺能力,减少硬物刺穿损伤带束层19。

47.如图1、图2所示,本实施例中的带束层19设有四层,均由高模量的钢丝附胶后制成,带束层19差异布置,每层带束层19均有差级;沿轮胎半径向心方向上,将四层带束层19编号为1号、2号、3号和4号;沿轮胎轴向上,四层带束层19的宽度从宽到窄依次为2号、3号、1号和4号,同时,在1号带束层19和2号带束层19边部之间填充缓冲型胶5,在2号带束层19和3号带束层19边部之间也填充缓冲型胶5。

48.对于轮胎的胎肩位置,加强层下部胶片4作为隔离胶片,加强层下部胶片4端部与垫胶6搭接,将下胎面2和上胎面1组成的胎面部分与带束层19相隔离;下胎面2包裹胎面加强层3、加强层下部胶片4,加强层下部胶片4与下胎面2共同包裹垫胶6的外侧。

49.对于轮胎的胎侧18位置,沿径向上,胎侧18依次包裹上胎面1、下胎面2、垫胶6、保护胶片7、胎侧填充胶16、趾口加强钢丝帘布14。胎侧18与上胎面1端部部分搭接,胎侧18贴合下胎面2端部,同时,胎侧18绕过趾口位置延伸至胎体内包裹内衬层17端点,并贴合于内衬层17。

50.胎侧18分为两段,第一段胎侧18为耐曲挠划伤的软胎侧18部分,承载轮胎压力;第二段胎侧18为硬耐磨胶部分,绕过趾口位置,并与轮毂直接接触。第一段胎侧18和第二段胎侧18在趾口位置与胎侧18之间搭接,同时,在其搭接位置内部设置胎侧填充胶16,保证其连续性。

51.对于内衬层17,位于轮胎的内部,于胎冠位置结合带束层19包裹胎体帘布12,于胎肩位置结合垫胶6包裹胎体帘布12,于胎侧18位置结合胎体填充胶13、软三角胶8包裹胎体帘布12,于趾口位置结合硬三角胶9包裹胎体帘布12。

52.对于轮胎趾口位置,趾口加强钢丝帘布14一端延伸至趾口外侧,另一端绕过趾口

后延伸至趾口内侧,趾口加强钢丝帘布14位于轮胎内部端点位置设置有内端点加强层15,利用内端点加强层15防止高负载状态下的内裂。

53.实施例2

54.本发明的另一典型实施方式中,如图1、图2所示,给出一种矿用轮胎的制作方法。

55.如实施例1中矿用轮胎的制作方法,包括以下步骤:

56.在主机侧对胎侧、内衬层、趾口内端点加强层、趾口加强层、胎侧填充胶、胎体、胎体填充胶、垫胶依次成型;

57.在辅鼓侧对带束层、缓冲型胶、胎面加强层、胎面依次成型;

58.制作胎圈,在主机侧和辅鼓侧贴合完成后,结合胎圈进行锁圈;

59.定型充气压合反包成形为胎胚,胎胚进行硫化;

60.其中,成形后的带束层19位于胎面与胎体之间,缓冲型胶5位于带束层19两侧

61.具体的,结合实施例1及图1、图2,对上述矿用轮胎的制作方法进行详细介绍:

62.由一次法成型机成型,主机侧成型顺序为软胎侧18与趾口耐磨胶组成的胎侧18件、内衬、趾口加强钢丝帘布14内侧加强层、趾口加强钢丝帘布14、胎侧填充胶16、胎体、胎体填充胶13、垫胶6、位于钢丝圈10下部的钢丝圈护胶11;

63.辅鼓侧成型顺序为1号带束层19、1号带束层19边部型胶胶片、2号带束层19、2号带束层19边部型胶胶片、3号带束层19、4号带束层19、胎面加强层3下部胶片、胎面加强层3、下胎面2、上胎面1,胎圈由软硬三角胶9及钢丝圈10复合而成;

64.主机辅鼓贴合完成,胎圈移至主鼓锁圈,辅鼓再移至主鼓定型充气压合反包成型为胎胚,胎胚运至硫化机通过硫化成为成品全钢子午线矿用轮胎。

65.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。