1.本技术涉及空压机散热技术的领域,尤其是涉及一种空压机侧开孔冷却结构。

背景技术:

2.空压机是用于压缩空气的设备,主要为制冷或者需要高压气源的设备提供具有一定压力的气体。

3.现有空压机的主要原理为先将外部的空气过滤之后,将过滤后的空气通入至压缩机11内进行压缩,压缩完成的空气会通过油气分离器12进行油气分离;由于在压缩过程中压缩机11以及部分驱动电机会产生大量的热量,会导致压缩机11以及空气的温度会相对较高,此时被压缩的空气会先经过冷却器13冷却之后排出并用于需要气源的设备;同时分离出的油液也会通过不同的冷却器13冷却之后,再进行二次使用。

4.但是实际在使用过程中,特别是在夏天使用时,外部阳光的照射会导致压缩机11等部件的温度相对较高,容易导致油液出现温度过高,此时会使得压缩机的功率下降,影响使用效果;为了解决这个问题,常采用将压缩机11、油气分离器12以及冷却器13设置于开设有散热口的箱体14内,以隔离外部阳光的照射,但是这种处理方式,在使用时压缩机11及驱动电机产生的热量大量累积于箱体14内,仅通过箱体14上的散热口进行散热,散热效率相对较低,从而会导致使用时压缩机11的压缩效率相对较低。

技术实现要素:

5.为了提高使用时空压机的散热效率,本技术提供一种空压机侧开孔冷却结构。

6.本技术提供的一种空压机侧开孔冷却结构,采用如下的技术方案:一种空压机侧开孔冷却结构,包括箱体,所述箱体的侧部开设有若干第一散热口,所述箱体内固定连接有导风罩,所述箱体内设置有若干连通于导风罩内部的散热风道,所述散热风道远离导风罩的一端连通于箱体内部,所述箱体开设有连通导风罩内部的出风口,且所述导风罩内设有用于将内部空气通过出风口流出的散热组件,部分所述第一散热口对应导风罩设置,且冷却器设置于导风罩与对应第一散热口之间,且冷却器对应的第一散热口的开口面积大于其他第一散热口的开口面积之和。

7.通过采用上述技术方案,在使用时,压缩机会产生相对较多的热量,同时会存在部分油液的蒸发,此时,散热组件会将箱体内的热空气通过散热风道抽入至导风罩内,并通过出风口排出,在此过程中,由于导风罩是贴合冷却器设置的,还能够利用冷却器对导风罩做冷却,充分利用空压机自身消耗的功率降低排出空气的温度,减小对周边环境温度的影响,箱体内会形成负压,然后通过第一散热口将外部的空气抽入至箱体内,且部分第一散热口对应冷却器设置,能够同步降低进入至箱体内空气的温度,以达到利用空压机自身消耗的功率,优化对箱体内的散热效率,从而达到优化散热效果的同时,增加对空压机自身消耗功率的利用,增加对能源的利用率;此外,由于冷却器对应的第一散热口的开口面积大于其他第一散热口的开口面积之和,能够使得进入箱体内的空气中被冷却之后的空气含量相对更

大,从而进一步优化对冷却器冷却效果的利用。

8.可选的,冷却器对应的第一散热口距离压缩机的距离大于其他第一散热口距离压缩机的距离。

9.通过采用上述技术方案,能够使得被冷却后的空气在箱体内流动的路径相对更长,以充分的与箱体内的热空气混合,从而降低箱体内的空气温度,达到优化散热效果的目的;同时还能够在压缩机产生的热量导致空气膨胀时,对被冷却空气自冷却器对应的第一散热口进入的影响。

10.可选的,所述导风罩与冷却器之间设置有总风罩,所述总风罩弯折设置并与导风罩之间成型有总风道,所述散热风道连通于总风道,且冷却器固定连接于总风罩,所述总风罩开设有用于连通导风罩内部的开口。

11.通过采用上述技术方案,总风罩形成的总风道,能够将排出空气汇集在一起,然后通过冷却器冷却之后排出,以进一步优化冷却器的冷却效果。

12.可选的,所述总风罩开设有至少一个第二散热口,所述第二散热口的开口面积小于第一散热口。

13.通过采用上述技术方案,能够在箱体内不同位置将热空气抽出,以形成紊流,减少被冷却的死角。

14.可选的,所述第二散热口开设有多个且呈竖向分布,所述第二散热口的高度高于压缩机的高度。

15.通过采用上述技术方案,能够根据散热需求,封堵不通过第二散热口,实现不同高度的热空气抽出,以箱体内空气的流动,从而能够根据箱体内设备的摆放或安装,调整空气流动的高度,做适应性以及针对性的散热。

16.可选的,所述散热风道开设有多个沿水平分布的第三散热口。

17.通过采用上述技术方案,不通过第三散热口,能够在压缩机的上方不同水平位置,将压缩机上方的热空气抽出,从而减小热空气上升并在箱体的顶部聚集的可能性。

18.可选的,所述散热组件包括转动时驱动空气流动的的控制件、用于驱动控制件转动的散热驱动件以及用于将总风道内空气导入的导引罩,所述导引罩固定连接于总风罩的开口边沿,所述控制件固定连接于散热驱动件的驱动端,所述散热驱动件固定连接于总风罩。

19.通过采用上述技术方案,在需要将空气抽入至导风罩内时,能够通过散热驱动件驱动控制件转动,而将箱体内的空气抽入并排出。

20.可选的,所述控制件包括固定连接于散热驱动件驱动端的控制盘、多个固定连接于控制盘的控制叶片和固定连接于多个控制叶片的控制导罩,所述控制导罩呈管状且其两端分别朝向控制叶片和导引罩,多个所述控制叶片用于环向转动时将导引罩中部的空气朝向外侧拨动。

21.通过采用上述技术方案,在需要抽动空气时,只需通过散热驱动件驱动控制盘转动,此时控制叶片能够拨动位于控制盘中心的空气朝向外侧流动,从而在导引罩和控制盘之间形成负压,并通过导引罩将总风道内的空气抽入至导风罩内,并且相较于风扇驱动时转动轴线无法形成负压而无法形成较高气压的情况相比,采用控制叶片拨动空气,能够在控制盘内任意位置形成负压,能够有效的增加抽动空气时形成的压力,从而减小达到所需

要负压时控制盘的转速,以达到节能的效果。

22.可选的,所述散热驱动件位于导风罩的外侧且散热驱动件位于散热风道的下方。

23.通过采用上述技术方案,能够通过箱体内空气的流动对散热驱动件做散热,同时减小散热驱动件对导风罩内空气流动的干扰。

24.综上所述,本技术包括以下至少一种有益技术效果:在使用时,能够通过散热组件产生相对较大的负压,并在箱体内不同位置将空气抽入至总风道内,并采用空压机自身冷却器冷却之后排出,能够有效的改善高温空气对周边环境的影响的同时,还能够通过冷却器对部分进入箱体的空气做冷却,以改善对箱体内压缩机等的冷却散热效果,从而达到充分利用自身能耗的同时,改善散热的效率。

附图说明

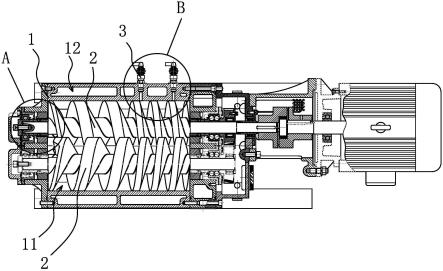

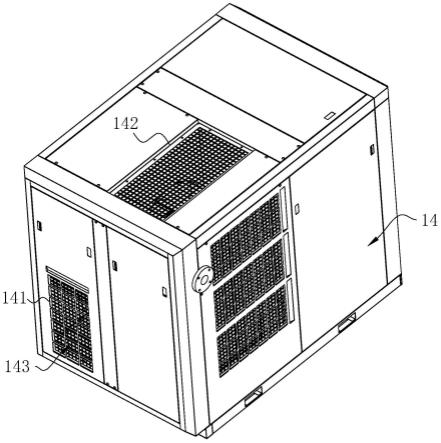

25.图1是本技术实施例1的整体结构示意图。

26.图2是本技术实施例1的第一局部结构示意图。

27.图3是本技术实施例1的第二局部结构示意图。

28.图4是图3中a部分的放大结构示意图。

29.图5本技术实施例1中散热组件的结构示意图。

30.图6是本技术实施例2中散热组件的安装结构示意图。

31.图7是图6中b-b线的剖视结构示意图。

32.图8是本技术实施例2中油气分离叶片的结构示意图。

33.图9是图7中c部分的放大结构示意图。

34.附图标记说明:11、压缩机;12、油气分离器;13、冷却器;14、箱体;141、第一散热口;142、出风口;143、遮风板;15、导风罩;2、散热风道;21、第三散热口;3、散热组件;31、控制件;311、控制盘;312、控制叶片;313、控制导罩;314、第一排出结构;315、排出管;316、流入口;32、散热驱动件;33、导引罩;4、总风罩;41、总风道;42、第二散热口;421、散热格栅;422、散热挡板;5、油气分离装置;51、油气分离叶片;511、拦截面;512、拦截槽;513、钩板;52、制冷制热件。

具体实施方式

35.以下结合附图1-9对本技术作进一步详细说明。

36.实施例1:参照图1和图2,一种空压机侧开孔冷却结构包括箱体14,箱体14的侧部开设有多个第一散热口141,且压缩机11、油气分离器12、冷却器13均设置于箱体14内。

37.参照图2和图3,箱体14内固定连接有导风罩15,导风罩15呈上开口和侧开口结构,导风罩15的上开口边沿固定连接于箱体14的顶壁。部分第一散热口141呈竖向分布,并对应导风罩15的侧开口设置。

38.参照图3和图4,导风罩15的侧开口边沿固定连接有总风罩4,总风罩4呈折板状结构,总风罩4朝向和远离多个竖向分布的第一散热口141的侧边沿均朝上弯折设置,以形成总风道41,导风罩15通过侧开口连通于总风道41。其中,箱体14的顶部开设有连通导风罩15内部的出风口142,导风罩15内设置有将导风罩15内部空气通过出风口142排出的散热组件

3。

39.具体的,总风罩4朝向多个竖向分布的第一散热口141一侧的外壁固定连接于冷却器13,且冷却器13对应的多个竖向分布的第一散热口141的开口面积大于箱体14上其他的第一散热口141的开口面积之和,以使得进入箱体14的空气中与冷却器13接触并经过冷却的空气含量相对更多,从而能够使得进入箱体14内的空气的温度降低,同时,还能够是的空气自多角度流入至箱体14内,并对压缩机11等部件做冷却,减少冷却的死角,以优化散热效果。

40.参照图3和图4,箱体14内设置有若干连通于总风道41内部的散热风道2,本技术实施例中散热风道2设置有一个。散热风道2呈水平设置且其呈管状结构,散热风道2通过总风道41连通于导风罩15。散热风道2远离总风道41的一端水平延伸至压缩机11的上方,且散热风道2开设有多个位于压缩机11上方的第三散热口21,以使得压缩机11使用时产生的热空气能够自然朝上流动并通过第三散热口21流入至总风道41内,并通过散热组件3将导风罩15内的空气通过出风口142排出,从而能够有效的优化散热效果。

41.参照图2和图3,进一步的,冷却器13对应的第一散热口141距离压缩机11的距离大于其他第一散热口141距离压缩机11的距离,以使得在使用时,当散热组件3在导风罩15内将空气自出风口142导出时,通过冷却器13对应的第一散热口141进入的空气在经冷却器13冷却之后,经过冷却之后的空气能够相对较为充分的在箱体14内流动并和其他第一散热口141流入的空气混合之后,再通过散热风道2通入至总风道41内,从而能够有效的充分利用冷却器13的冷却效果来优化散热效果。其中,第一散热口141和出风口142的开口边沿均固定连接有呈格栅状结构的遮风板143,以用于阻挡外部的杂物。

42.参照图3和图4,此外,为了进一步增加对箱体14内气流的扰动效果以及降低自出风口142内排出空气的温度;总风罩4的侧部开设有多个竖向分布的第二散热口42,第二散热口42位于总风罩4上与冷却器13相邻的竖向外壁,且多个第二散热口42的开口面积小于冷却器13对应的第一散热口141的开口面积,第二散热口42的高度高于压缩机11的高度。在使用时,由于第二散热口42位于总风罩4上与冷却器13相邻的外壁,能够使得部分自冷却器13对应的第一散热口141进入的空气流经第二散热口42,并通入至总风道41内,从而降低进入至导风罩15内空气的温度,以降低排出空气的温度的同时,还能够使得箱体14内空气进一步的产生紊流,从而进一步减小对压缩机11等部件做散热处理时的死角,优化散热效果。

43.其中,第二散热口42的开口边沿固定连接有散热格栅421或散热挡板422,具体的,至少一个第二散热口42固定连接有散热格栅421,固定连接有散热格栅421的第二散热口42位于固定连接有散热挡板422的第二散热口42的上方,以减小箱体14内热空气聚集的可能性,进一步优化散热效果。

44.参照图3和图5,散热组件3包括控制件31、散热驱动件32和导引罩33。控制件31转动设置于导风罩15的内壁,用于将总风道41内的空气导入至导风罩15内。控制件31固定连接于散热驱动件32的驱动端,散热驱动件32用于驱动控制件31转动。导引罩33呈管状结构,且导引罩33的轴向一端朝向外侧弯折成型,使得导引罩33呈锥管状结构。导引罩33的大端边沿固定连接于导风罩15的侧开口边沿,且导风罩15的侧开口边沿适配于导引罩33的大端开口边沿。导引罩33的小端水平并朝向控制件31设置,以便于控制件31驱动空气流动。

45.参照图3和图5,控制件31包括固定连接于散热驱动件32输出端的控制盘311、多个

环绕散热驱动件32驱动端转动轴设置的控制叶片312和固定连接于多个控制叶片312的控制导罩313。散热驱动件32为电机,散热驱动件32固定连接于导风罩15朝向压缩机11的一侧外壁,且散热驱动件32位于散热风道2的下方,以便于对散热驱动件32做散热处理,散热驱动件32的输出轴穿入至导风罩15内并固定连接于控制盘311。控制盘311设置于导风罩15的内侧,且控制盘311呈竖向设置,控制盘311的转动轴呈水平设置。

46.控制叶片312固定连接于控制盘311背离散热驱动件32的一侧外壁,控制叶片312呈弧形的板状结构且其弧面的中心轴线平行于控制盘311的转动轴线,控制叶片312的弧面朝向控制盘311的中心一侧延伸且控制盘311的中心轴线位于控制叶片312弧面开口的一侧,以使得控制盘311朝向控制叶片312弧面开口的一侧转动时,能够将控制导罩313中心一侧的空气朝向外侧导引和拨动,从而在控制导罩313的内侧形成负压,将总风道41内的空气抽入至导风罩15内,同时,相较于普通扇叶的转动中心无法形成负压,能够使得控制导罩313内的负压相对更加均衡和形成的气流压力更大,以满足散热时风压的需要。

47.实施例2:参照图6和图7,本实施例与实施例1的不同之处在于,控制导罩313或导引罩33内设置有对流入总风道41内的空气做气液分离和收集的油气分离装置5。由于在使用时,压缩机11会混入一定的油气,同时在空气流经冷却器13时,会使得自箱体14内流入至总风道41内的空气冷凝并产生油水的混合物聚集于总风道41内,并且部分还会通过出风口142排出,会对周边环境产生影响。此时,通过油气分离装置5做分离和收集,能够有效的减小使用时凝结聚集于总风道41内的油水混合液体,减小对总风道41的腐蚀的同时,还能够改善对周边环境的影响。

48.具体的,控制导罩313开口边沿的上部为入风口,且总风道41的底壁呈倾斜或弯折设置,并使得控制导罩313的入风口与总风道41的下边沿平齐,以便于总风道41内凝结的液体流入至控制导罩313内排出的同时,还能够经过油气分离装置5做油气分离。

49.参照图7和图8,油气分离装置5包括多个油气分离叶片51,油气分离叶片51呈倾斜设置,且油气分离叶片51固定连接于控制导罩313的内壁。油气分离叶片51朝向总风道41的一侧成型有两个相交的拦截面511,同一油气分离叶片51的两个拦截面511呈夹角设置且夹角的开口朝向导风罩15一侧,油气分离叶片51呈条状且其呈倾斜设置,油气分离叶片51自上而下朝向导风罩15一侧延伸设置,以使得空气流动时会通过与油气分离叶片51接触而凝结在油气分离叶片51表面。

50.拦截面511呈弧面状结构且其弧面的中心轴线沿油气分离叶片51长度延伸设置,拦截面511凹陷成型有多个拦截槽512,拦截槽512沿油气分离叶片51的长度方向延伸设置,且拦截槽512的远离总风道41的一侧开口边沿固定连接有沿拦截槽512长度方向延伸的钩板513,钩板513与所连接拦截面511位置的切向平面的夹角为50

°

,以增加气流流过拦截槽512时被拦截的概率,同时增加与油气分离叶片51的接触面积,从而使得夹杂在气流中的水和油液能够凝结并被拦截在拦截槽512内,然后在拦截槽512的导引以及气流的吹动作用下朝下流动。

51.参照图7和图9,控制导罩313的底部设置有多个分别一一连通于多个拦截槽512的第一排出结构314,多个第一排出结构314倾斜向下延伸并固定连接有排出管315,排出管315通过阀门连通于外部,以便于将凝结的油液和水排出,且控制导罩313的底部开设有连

通排出管315的流入口316,以使得自总风道41内流入的油液等排出,具体的,流入口316还连接有连通外部的管道,以用于将水和油液的混合物排出。其中,第一排除结构314可采用开设于控制导罩313底部的排出孔或固定连接于控制导罩313的泄流管。

52.参照图7和图8,进一步的,多个拦截槽512沿气流流动的方向分布,以能够使得空气相对较为充分的被拦截槽512拦截,并使得空气内的水和油液凝结在拦截槽512内。多个油气分离叶片51分为多组且多组沿控制导罩313轴向分布,同一组的多个油气分离叶片51沿控制导罩313的径向及水平方向分布,且同一组的多个油气分离叶片51沿控制导罩313轴向的投影相互重合,以使得流经控制导罩313内的空气能够充分与油气分离叶片51接触,优化水以及油液与空气的分离效果。

53.相邻两组的油气分离叶片51之间呈错位设置,即同一组相邻两个油气分离叶片51的间隙的位置对应相邻一组的油气分离叶片51的位置设置,以使得流经控制导罩313的空气能够经过多组油气分离叶片51的分离处理,进一步减少排出空气中水和油液的含量。其中,油气分离叶片51的表面镀设有疏油层,例如纳米二氧化硅涂层,以减少附着在油气分离叶片51表面的油液,减小油液附着对水和油液的拦截效果的影响。

54.参照图7和图8,为了进一步优化油气分离叶片51对水和油液的拦截效果,油气分离叶片51的内部插设有沿其长度方向延伸的制冷制热件52,制冷制热件52为半导体热电制冷片,以便于对油气分离叶片51做制冷或加热,从而在散热时,能够通过制冷制热件52对油气分离叶片51做制冷,以进一步使得空气中的水以及油雾等凝结于油气分离叶片51,并配合钩板513和拦截槽512将凝结的液体拦截住,从而进一步减少进入导风罩15内并排出空气中油液以及水的含量;同时配合空气的流动以及倾斜设置的油气分离叶片51,还能够吹动凝结的液体朝向第一排出结构314内流动;此外在不需要散热或清理时,同时能够通过制冷制热件52对油气分离叶片51做加热,以配合自控制导罩313流过的空气,将附着于拦截槽512以及油气分离叶片51表面的油液以及水分朝向第一排出结构314吹动,以保持油气分离叶片51表面的清洁度。

55.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。