1.本实用新型涉及3d打印头技术领域,尤其涉及一种抗扭大流量结构打印头。

背景技术:

2.fdm级3d打印机其基本原理是电机驱动挤出轮,将耗材以丝状进料,经过过散热体、喉管,最终在喷嘴处加热熔化成微米级细丝并随着喷头的移动,按照3d模型截面轮廓通过堆积、凝固及成型,最终形成实物零件的过程。其中,散热体、喉管、加热块和喷嘴共同组成打印头(hotend)。打印头工作过程中喷嘴更换的频率较高,因此需要经常拆卸喷嘴。

3.在更换喷嘴时,为了防止加热块跟转,需要用工具先将加热块固定,再将喷嘴拧下来,整个拆卸过程较复杂。为了解决这一问题,通常采用毛细管支撑柱配合螺丝锁紧的抗扭结构。但此种结构抗扭力不够,仍存在喉管薄壁容易断裂的现象。

技术实现要素:

4.为克服上述缺点,本实用新型的目的在于提供一种抗扭大流量结构打印头,确保了打印头的固有刚度,杜绝了打印头在高速移动打印过程中导致的喉管薄壁断裂现象,也实现了用户在更换喷嘴时无需固定加热块的繁琐操作。

5.为了达到以上目的,本实用新型采用的技术方案是:一种抗扭大流量结构打印头,包括上下间隔设置的散热体外框和加热块,所述散热体外框和加热块通过至少一个固定组件固定连接,其特征在于:每个所述固定组件均包括固定螺栓和顶紧件,所述固定螺栓包括第一螺帽,所述加热块自其下端面向上开设有供第一螺帽嵌入的第一凹槽,所述顶紧件为加热块提供垂直向下的作用力,使所述第一凹槽的槽底向下顶紧在第一螺帽上。

6.本实用新型的有益效果在于:固定螺栓和散热体的配合,实现加热块和散热体外框的固定。同时增设的一个顶紧件,能让顶紧件在与固定螺栓顶紧时,始终为加热块提供垂直向下的作用力,让第一凹槽的槽底向下顶紧在第一螺帽上。即将固定螺栓紧密压紧在加热块上,提高了加热块和固定螺栓的扭矩,使得打印头整体连接刚度提高,满足快速打印及单手换喷嘴功能。

7.进一步来说,所述固定螺栓和顶紧件垂直设置;所述固定螺栓还包括与第一螺帽固定连接的连接杆,所述连接杆向上穿过加热块与散热体外框固定连接,所述连接杆位于加热块的部分沿外壁周向开设有环形凹槽;所述顶紧件与加热块螺纹连接,并能嵌入所述环形凹槽内。转动顶紧件时,顶紧件沿加热块移动一靠近或远离环形凹槽,当顶紧件嵌入环形凹槽时,能在环形凹槽挤压下,为顶紧件提供向下的作用力,顶紧件将作用力传导到加热块,提高加热块与第一螺帽间的连接强度。

8.更进一步来说,所述顶紧件靠近固定螺栓的端部为锥形结构,所述环形凹槽的侧壁与锥形结构的斜面坡度一致。顶紧件与环形凹槽相互作用,提供水平的锁紧力,经由环形凹槽的侧壁此作用力分解,形成作用在加热块上一个垂直向下的作用力,保证整体固定不动,从而确保了组件的固有刚度。

9.更进一步来说,所述连接杆包括与第一螺帽同轴设置并依次连接的直杆部和螺纹部,所述直杆部的直径大于螺纹部的直径,所述螺纹部上设置有与散热体外框螺纹连接的第一外螺纹,所述环形凹槽开设在直杆部上,所述直杆部的端面能与散热体外框的下端面抵接。直杆部的端面能与散热体外框的下端面抵接,一方面能限定螺纹部进入散热体外框架的距离,即保证了散热体外框架与加热块之间的间隔恒定。另一方面能增大连接杆与散热体外框架的接触面积,提高两者连接的稳定性。

10.进一步来说,所述固定螺栓和顶紧件同轴设置;所述固定螺栓还包括与顶紧件固定连接的螺杆,螺杆与顶紧件螺纹连接;所述顶紧件包括与螺杆固定连接的第二螺帽,所述加热块自其上端面向上开设有供第二螺帽嵌入的第二凹槽,第二螺帽抵接在第二凹槽的槽底,所述顶紧件远离螺杆的一端与散热体外框架固定连接。顶紧件之间向下压紧加热块。

11.更进一步来说,所述第二螺帽上开设有供螺杆插入的插孔,所述插孔与螺杆螺纹连接,且所述第二螺帽与第二凹槽抵接的端面设置有齿形结构。齿形结构能增大第二螺帽与第二凹槽抵接面的摩擦力,让两者的连接处抗扭力进一步增大。

12.更近一步来说,所述第二螺帽自齿形结构的一端还沿自身轴向开设有缺口,所述缺口相对第二螺帽的轴线对称设置。缺口便于螺丝刀的刀口卡入,以转动第二螺帽。

13.更进一步来说,所述顶紧件还包括与第二螺帽同轴且固定连接的固定杆,所述固定杆包括与第二螺帽依次连接的抵接部和固定部,所述抵接部的直径大于固定部的直径,所述散热体外框架自其下端面还开设有第三凹槽,所述抵接部抵靠在第三凹槽的槽底,所述固定部穿过第三凹槽并与散热体外框螺纹连接。抵接部抵靠在第三凹槽时,能限定顶紧件转动进入加热体外框的距离。

14.进一步来说,所述固定螺栓和顶紧件均为一体件,且固定螺栓采用钛合金材质。钛合金导热系数小,大大降低从加热块转移到散热体的热量,同时钛合金材质强度高,抗扭力大。

15.进一步来说,还包括喉管组件,所述喉管组件包括同轴设置的散热喉管、连接喉管和熔融喉管,所述散热喉管位于散热体外框中部,且散热喉管的端部插接在散热体外框的顶部,所述熔融喉管位于加热块中部且与加热块固定连接,所述连接喉管位于散热喉管和熔融喉管之间,且连接后端的两端分别与散热喉管和熔融喉管连接。三段式的喉管组件,减少热喉管和熔融喉管之间的热传导。

附图说明

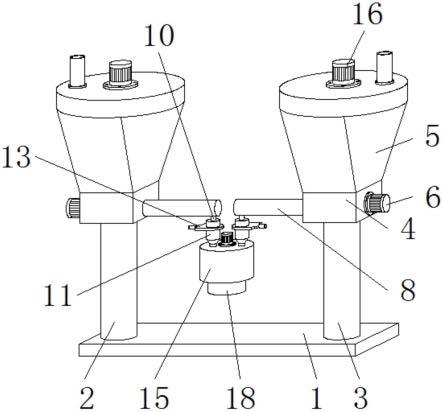

16.图1为本实用新型实施例一的立体结构示意图;

17.图2为本实用新型实施例一的仰视图;

18.图3为本实用新型实施例沿a-a线的剖视图;

19.图4为图3中a处放大图;

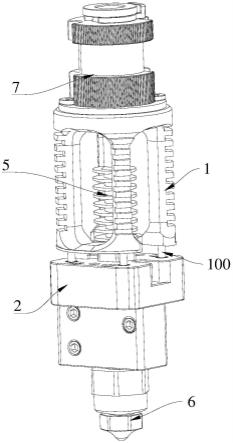

20.图5为本实用新型实施例一中固定螺栓的结构示意图;

21.图6为本实用新型实施例一中顶紧件的结构示意图;

22.图7为本实用新型实施例一沿b-b线的剖视图

23.图8为本实用新型实施例二中沿a-a线的剖视图;

24.图9为图8中b处放大图;

25.图10为本实用新型实施例二中顶紧件的结构示意图;

26.图11为本实用新型实施例二中加热块的剖视图。

27.图中:

28.100、固定组件;1、散热体外框;11、第三凹槽;2、加热块;21、第一凹槽;22、第二凹槽;23、通道;3、固定螺栓;31、第一螺帽;32、连接杆;321、环形凹槽;3211、斜面;322、直杆部;323、螺纹部;33、螺杆;4、顶紧件; 41、锥形结构;42、第二螺帽;421、插孔;422、齿形结构;423、缺口;43、抵接部;44、固定部;5、喉管组件;51、散热喉管;52、连接喉管;53、熔融喉管;54、耗材通道;6、喷嘴;7、转接头。

具体实施方式

29.下面结合附图对本实用新型的较佳实施例进行详细阐述,以使本实用新型的优点和特征能更易于被本领域技术人员理解,从而对本实用新型的保护范围做出更为清楚明确的界定。

30.实施例一

31.参见附图1和2所示,本实用新型的一种抗扭大流量结构打印头,包括上下间隔设置的散热体外框1和加热块2,散热体外框1和加热块2通过至少一个固定组件100固定连接。散热体外框1和加热块2的中部设置有喉管组件5,喉管组件5上开设有上下导通的耗材通道54。加热块2上还固定有位于喉管组件 5下端的喷嘴6,喷嘴6与耗材通道54导通。

32.固定组件100设置的越多,散热体外框1与加热块2的连接更加稳定。本实施例中固定组件100采用了四组,相对喉管组件5对称设置。也可为了节约材料仅设置两组固定组件100,相对喉管组件5对称设置即可。

33.每个固定组件100包括均固定螺栓3和顶紧件4,所述固定螺栓3包括第一螺帽31,加热块2自其下端面向上开设有供第一螺帽31嵌入的第一凹槽21,所述顶紧件4为加热块2提供垂直向下的作用力,使所述第一凹槽21的槽底向下顶紧在第一螺帽31的上端。

34.参照附图3所示,固定螺栓3和顶紧件4垂直设置,固定螺栓3还包括与第一螺帽31固定连接的连接杆32,连接杆32向上穿过加热块2与散热体外框 1固定连接。连接杆32位于加热块2的部分沿外壁周向开设有环形凹槽,顶紧件4与加热块2螺纹连接,并能沿垂直连接杆32轴向的方向朝向固定螺栓3移动,并嵌入环形凹槽内。

35.参照附图4-6所示,顶紧件4靠近连接杆32的端部为锥形结构41,且环形凹槽321的侧壁与锥形结构41的斜面3211坡度一致。即环形凹槽321具有与锥形结构41匹配的斜面3211,斜面3211与锥形结构41完全贴合。顶紧件4远离连接杆32的端部开设有螺丝刀口,螺丝刀口便于螺丝工具插入,以拧转顶紧件4。

36.参见附图11所示,加热块2上开设有供连接杆32穿过的通道23,通道23 与第一凹槽21连通,且通道23的直径小于第一凹槽21的直径,通道23与第一凹槽21的连接处形成阶梯结构。

37.喷嘴6与加热块2螺纹连接,用于喷射融化后的耗材。

38.连接杆32与散热体外框1固定连接后,起到定位和锁紧作用,此时已将加热块2和散热体外框1连接。然后转动顶紧件4,让顶紧件4嵌入环形凹槽321 内。参见附图4中的箭头所示,此时顶紧件4提供锁紧力f1,经由环形凹槽321 的斜面3211将此锁紧力f1分解,形成

作用在连接杆32上一个垂直向上的作用力f2和作用在加热块2上一个垂直向下的作用力f3,此f3作用力使得加热块 2贴合第一螺帽31,保证整体固定不动,从而确保了打印头的固有刚度,完全杜绝了打印头在高速移动打印过程中导致的喉管薄壁断裂现象,也实现了用户在更换喷嘴6时无需固定加热块2的繁琐操作。

39.顶紧件4与连接杆32垂直设置,转动顶紧件4时,能让顶紧件4沿垂直连接杆32轴向的方向靠近和远离顶紧件4。加热块2上开设有与顶紧件4匹配的螺纹孔。

40.连接杆32与散热体外框1螺纹连接,即连接杆32位于散热体外框1内的部分设置有第一外螺纹,而散热体外框1架上开设有与第一外螺纹匹配的螺纹孔。

41.参见附图5所示,连接杆32包括与第一螺帽31同轴设置,包括与第一螺帽31依次连接的直杆部322和螺纹部323,直杆部322和螺纹部323同轴设置,直杆部322的直径大于螺纹部323的直径,而第一螺帽31的直径大于直杆部322 的直径。第一外螺纹开设在螺纹部323上,环形凹槽321开设在直杆部322上。散热体外框1架上的螺纹孔直径小于支杆部的直径,即直杆部322的端面能与散热体外框1的下端面抵接,一方面能限定螺纹部323进入散热体外框1架的距离,即保证了散热体外框1架与加热块2之间的间隔恒定。另一方面能增大连接杆32与散热体外框1架的接触面积,提高两者连接的稳定性。

42.固定螺栓3和顶紧件4均为一体成型,固定螺栓3采用钛合金材质,顶紧件4为碳钢材质。钛合金热传导系数低,不易导热,提高刚性。也可只将位于加热块2和散热体外框1之间的固定螺栓3选用钛合金材质,降低热传导。

43.参见附图7所示,喉管组件5包括同轴设置的散热喉管51、连接喉管52和熔融喉管53,所述散热喉管51位于散热体外框1中部,散热喉管51的上端端部插接在散热体外框1的顶部,所述熔融喉管53位于加热块2中部且与加热块 2固定连接,连接喉管52位于散热喉管51和熔融喉管53之间,且连接后端的两端分别与散热喉管51和熔融喉管53连接。

44.连接喉管52的两端分别过盈插接在散热喉管51和熔融喉管53内,同时散热喉管51和熔融喉管53是间隔设置的,即两者不接触而是通过连接喉管52连接。耗材从散热喉管51进入,在熔融喉管53内通过加热块2加热融化挤出。但在连接喉管52处,若热量过高,耗材直接在连接喉管52就发生熔化,导致堵塞,无法打印。因此对连接喉管52的隔热要求非常严苛,因此连接喉管52 采用热传导系数较低的材料,在满足加热快、散热佳的同时,能大幅度降低喉管的热量传递,继而减小因热量传递导致的耗材软化及堵料问题。

45.在本技术中,连接喉管52采用钛合金材质,且连接喉管52的壁厚在0.1-0.3mm之间,而散热喉管51和熔融喉管53均采用热传导系数较大的紫铜材质,分段式的喉管组件5,采用不同导热系数的材料,在保证散热喉管51和熔融喉管53进行各自热传导的同时,通过连接喉管52阻断,减少了散热喉管51 和熔融喉管53之间的热传导。连接喉管52一方面采用热传导系数较低的钛合金传热,另外减小喉管隔热壁厚度,减小热量传输路径,降低热量传导。

46.参见附图1所示,散热体外框1的上端还固定有转接头7,连接头和散热体外框1架通过连接螺栓固定。转接头7采用滚花式外形,即转接头7的外壁沿轴向开设有凸齿,凸齿和转接头7的外壁成型滚花式外形。此种结构的转接头7,在同样压强条件下,可以提供更大的摩擦力,使得打印头的固定更牢靠,降低打印头使用过程中的跟转风险。

47.散热体外框1架包括横板和与横板固定连接的至少一个竖杆,竖杆与固定组件100

对应设置,且每个竖杆通过对应设置的固定组件100与加热块2连接。竖杆与加热款之间留有间隙。转接头7固定在横板上,且散热喉管51的端部也与横板固定连接,散热喉管51位于多个竖杆的中心位置。

48.实施例二

49.参见附图8所示,此实施例中仅在固定螺栓3和紧定螺栓的位置和结构上有所不同,本实施例中固定螺栓3和顶紧件4同轴设置,顶紧件4直接向下压紧加热块2。

50.参数附图9所示,固定螺栓3还包括与顶紧件4固定连接的螺杆33,螺杆 33与顶紧件4螺纹连接,顶紧件4远离螺杆33的一端与散热体外框1架固定连接。顶紧件4包括第二螺帽42,加热块2自其上端面向上开设有供第二螺帽42 嵌入的第二凹槽22,第二螺帽42抵接在第二凹槽22的槽底,为加热块2提供向下的压力f4,使第一凹槽21的槽底向下顶紧在第一螺帽31的上端。

51.参见附图11所示,第二凹槽22与通道23连通,且第二凹槽22与第二螺帽42的直径匹配,第二凹槽22的直径大于通道23的直径。第二凹槽22和通道23的连接处形成阶梯结构。

52.第二螺帽42设置在靠近螺杆33的一端,且第二螺帽42上开设有与螺杆33 螺纹匹配的插孔421,即插孔421内开设有内螺纹,当螺杆33拧入插孔421与插孔421螺纹时,固定螺栓3和顶紧件4固定。

53.参见附图10所示,为了提高第二螺帽42和第二凹槽22连接处的摩擦力,第二螺帽42与第二凹槽22抵接的端面设置有齿形结构422,齿形结构422的齿可为三角形、梯形、弧形中的一种,只要能增大摩擦力即可。

54.在一个实施例中,参见附图10所示,第二螺帽42自齿形结构422的一端还沿轴向开设有缺口423,缺口423相对第二螺帽42的轴线对称设置有两个,便于一字型的螺丝刀刀口卡入缺口423,以转动第二螺帽42。缺口423也可设置四个,只要方便螺丝刀使用即可。

55.参见附图10所示,顶紧件4还包括与第二螺帽42同轴且固定连接的固定杆,固定杆固定在第二螺帽42远离固定螺栓3的一端。固定杆与散热体外框1 螺纹连接,即固定杆位于散热体外框1内的部分设置有第二外螺纹,而散热体外框1架上开设有与第二外螺纹匹配的螺纹孔。

56.固定杆包括与第二螺帽42依次连接的抵接部43和固定部44,第二外螺纹设置在固定部44上。抵接部43的直径大于固定部44的直径,抵接部43可以与散热体外框1的下端面抵接,一方面能限定固定部44进入散热体外框1架的距离,即保证了散热体外框1架与加热块2之间的间隔恒定。另一方面能增大固定与散热体外框1架的接触面积,提高两者连接的稳定性。

57.组装时,首先将固定件与散热体外框1架通过螺纹固定连接,此时,抵接部43与散热体外框1的下端面抵接。然后将第一螺栓的螺杆33向上穿过加热块2,与第二螺帽42固定连接,实现第一螺栓和固定件的固定,即散热体外框 1架和加热块2的固定。此时第二螺帽42抵接在第二凹槽22的槽底,为加热块 2提供向下的推力,使第一凹槽21的槽底向下顶紧在第一螺帽31的上端,提高了散热体外框1和加热块2锁紧防抗扭力。

58.在一个实施例中,散热体外框1自其下端面还开设有第三凹槽11,固定部 44穿过第三凹槽11的槽底与散热体外框1螺纹连接。第三凹槽11与抵接部43 的直径匹配,且抵接部43的端部能与第三凹槽11的槽底抵接。此时通过第三凹槽11对固定件的位置进行限位。

59.以上实施方式只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人了解本实用新型的内容并加以实施,并不能以此限制本实用新型的保护范围,凡根据本实用新型精神实质所做的等效变化或修饰,都应涵盖在本实用新型的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。