1.本实用新型涉及工件表面处理设备技术领域,尤其涉及一种履带式抛丸机。

背景技术:

2.抛丸机通过高速弹丸的动能冲击力,将工件表面的氧化皮、锈蚀层及污物清除掉,通过人工将工件放入抛丸机中,其效率低,劳动强度大。

3.为了提高效率,通过工件上料装置将工件进行传送至抛丸室内进行清洁。

4.但现有的工件上料组件在上料过程中,仍需人工将工件摆放在上料组件的上料履带上,降低了上料下料的效率。

技术实现要素:

5.本实用新型的目的在于提供一种履带式抛丸机,解决了现有的工件上料组件在上料过程中,仍需人工将工件摆放在上料组件的上料履带上,降低了上料下料的效率。

6.为实现上述目的,本实用新型提供了一种履带式抛丸机,包括底座、抛丸清洗室和转动履带,所述抛丸清洗室固定安装在所述底座上,所述转动履带与所述抛丸清洗室通过转轴转动连接,并位于所述抛丸清洗室内,

7.还包括工件传送装置;

8.所述工件传送装置包括工件放置槽体、升降杆、驱动气缸和转动组件,所述升降杆与所述底座固定连接,并位于所述底座靠近所述抛丸清洗室的一侧,所述驱动气缸与所述底座固定连接,并位于所述底座靠近所述升降杆的一侧,且驱动所述升降杆升降,所述转动组件与所述升降杆固定连接,并位于所述升降杆远离所述底座的一侧,所述工件放置槽体与转动组件滑动连接,并位于所述转动组件远离所述底座的一侧。

9.其中,所述工件传送装置还包括缓冲组件,所述缓冲组件固定安装在所述升降杆上。

10.其中,所述缓冲组件包括缓冲板和缓冲弹簧,所述缓冲板与所述升降杆固定连接,并位于所述升降杆靠近所述工件放置槽体的一侧;所述缓冲弹簧的一端与所述升降杆的固定筒固定连接,所述缓冲弹簧的另一端与所述缓冲板固定连接,所述缓冲弹簧位于所述升降杆和所述缓冲板之间。

11.其中,所述转动组件包括连接杆、转轴和卡座,所述卡座与所述升降杆固定连接,并位于所述升降杆靠近所述工件放置槽体的一侧;所述转轴与所述卡座转动连接,并伸入所述卡座内;所述连接杆的一端与所述转轴固定连接,所述连接杆的另一端与所述工件放置槽体滑动连接,所述连接杆位于所述工件放置槽体和所述转轴之间。

12.其中,所述缓冲组件还包括缓冲垫,所述缓冲垫与所述缓冲板固定连接,并位于所述缓冲板靠近所述卡座的一侧。

13.其中,所述履带式抛丸机还包括门体和滑动驱动组件,所述门体与所述抛丸清洗室通过所述滑动驱动组件连接,并位于所述抛丸清洗室靠近所述工件放置槽体的一侧;所

述滑动驱动组件与所述抛丸清洗室固定连接,并驱动所述门体移动。

14.其中,所述滑动驱动组件包括滑轨和驱动构件,所述滑轨与所述抛丸清洗室固定连接,并位于所述抛丸清洗室靠近所述门体的一侧;所述驱动构件驱动所述门体移动。

15.其中,所述驱动构件包括滑块、驱动电机和驱动螺杆,所述驱动电机与所述抛丸清洗室固定连接,并位于所述抛丸清洗室靠近所述滑轨的一侧;所述驱动螺杆与所述驱动电机的输出端转动连接,并伸入所述滑轨内,且与所述滑块螺纹连接;所述滑块与所述滑轨滑动连接,并与所述门体固定连接。

16.本实用新型的一种履带式抛丸机,通过远离所述抛丸清洗室的两个所述驱动气缸驱动靠近两个驱动气缸的两个所述升降杆向下降,另外两个所述驱动气缸驱动所述另两个升降杆向上升,使所述工件放置槽体调节为方便工人放入工件的状态,放入工件后,所述驱动气缸驱动右侧的两个升降杆向上升,左侧的两个升降杆上下将至输送至抛丸清洗室的高度,将工件送入所述转动履带上,所述转动履带逆时针转动使工件在所述转动履带上翻转,通过抛丸清洗室对工件进行抛丸清洗后,通过转动履带顺时针转动,将工件输出抛丸清洗室,落入所述工件放置槽体内,再通过所述工件传送装置调节所述工件放置槽体至方便工人下料的状态,获得提高对工件进行上料和下料效率的效果。

附图说明

17.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍。

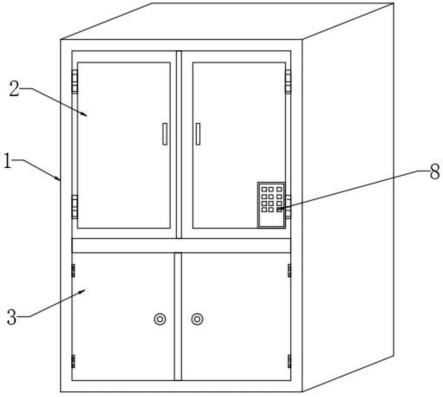

18.图1是本实用新型第一实施例的整体的结构示意图。

19.图2是本实用新型第一实施例的整体的连接示意图。

20.图3是本实用新型第二实施例的整体的结构示意图。

21.图4是本实用新型第二实施例的整体的连接示意图。

22.图中:101-底座、102-抛丸清洗室、103-转动履带、104-工件传送装置、105

‑ꢀ

工件放置槽体、106-升降杆、107-驱动气缸、108-转动组件、109-缓冲组件、110

‑ꢀ

缓冲板、111-缓冲弹簧、112-连接杆、113-转轴、114-卡座、115-缓冲垫、216

‑ꢀ

门体、217-滑动驱动组件、218-滑轨、219-驱动组件、220-滑块、221-驱动电机、 222-驱动螺杆。

具体实施方式

23.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,下面通过参考附图描述的实施例是示例性的,旨在用于解释本实用新型,而不能理解为对本实用新型的限制。

24.本技术第一实施例为:

25.请参阅图1至图4,包括底座101、抛丸清洗室102和转动履带103,所述抛丸清洗室102固定安装在所述底座101上,所述转动履带103与所述抛丸清洗室102通过转轴113转动连接,并位于所述抛丸清洗室102内,

26.还包括工件传送装置104;

27.所述工件传送装置104包括工件放置槽体105、升降杆106、驱动气缸107 和转动组件108,所述升降杆106与所述底座101固定连接,并位于所述底座 101靠近所述抛丸清洗室

102的一侧,所述驱动气缸107与所述底座101固定连接,并位于所述底座101靠近所述升降杆106的一侧,且驱动所述升降杆106 升降,所述转动组件108与所述升降杆106固定连接,并位于所述升降杆106 远离所述底座101的一侧,所述工件放置槽体105与转动组件108滑动连接,并位于所述转动组件108远离所述底座101的一侧。

28.所述工件传送装置104还包括缓冲组件109,所述缓冲组件109固定安装在所述升降杆106上。

29.所述缓冲组件109包括缓冲板110和缓冲弹簧111,所述缓冲板110与所述升降杆106固定连接,并位于所述升降杆106靠近所述工件放置槽体105的一侧;所述缓冲弹簧111的一端与所述升降杆106的固定筒固定连接,所述缓冲弹簧111的另一端与所述缓冲板110固定连接,所述缓冲弹簧111位于所述升降杆106和所述缓冲板110之间。

30.所述转动组件108包括连接杆112、转轴113和卡座114,所述卡座114与所述升降杆106固定连接,并位于所述升降杆106靠近所述工件放置槽体105 的一侧;所述转轴113与所述卡座114转动连接,并伸入所述卡座114内;所述连接杆112的一端与所述转轴113固定连接,所述连接杆112的另一端与所述工件放置槽体105滑动连接,所述连接杆112位于所述工件放置槽体105和所述转轴113之间。

31.所述缓冲组件109还包括缓冲垫115,所述缓冲垫115与所述缓冲板110固定连接,并位于所述缓冲板110靠近所述卡座114的一侧。

32.所述底座101,为所述抛丸清洁室102和所述工件传送装置104提供安装条件;所述抛丸清洗室102,为所述转动履带103提供安装条件,所述抛丸清洗室 102靠近所述转动履带103的两侧设有压轮,使所述转动履带103的转动弧度固定;所述转动履带103,用于对工件进行翻转;所述工件传送装置104,用于对需抛丸清洗的工件进行上料,并用于对抛丸清洗后的工件进行下料;所述缓冲组件109,用于对所述工件传送装置104进行缓冲。

33.所述工件放置槽体105,用于放置需抛丸清洗的工件和清洗完成后的工件;所述升降杆106,安装在所述工件放置槽体105的四个对角处,用于对所述工件放置槽体105进行升降;所述驱动气缸107,用于驱动所述升降杆106进行升降操作;所述转动组件108,用于使所述工件放置槽体105与所述升降杆106转动连接;所述缓冲弹簧111,固定安装升降杆106的固定筒靠近所述升降杆106的伸缩杆的两侧,实现对所述工件放置槽体105的缓冲工作;所述缓冲板110,为圆环形,所述缓冲板110的内直径与所述升降杆106的伸缩杆的直径匹配,用于所述缓冲弹簧111与所述卡座114连接;所述缓冲垫115,安装在四个升降杆 106的固定筒上,并与所述缓冲板110的大小形状匹配,在所述卡座114与所述缓冲板110接触时,对所述卡座114进行缓冲保护;

34.所述卡座114,为u型,且竖直的两块板的中间位置设有连接卡槽,所述转轴113提供转动安装条件;所述转轴113,为圆柱形,所述转轴113伸入所述卡座114的一侧与所述卡座114的连接卡槽配合连接,实现所述工件放置槽体 105的转动;所述连接杆112,为t形,所述连接杆112的竖直杆与所述转轴113 固定连接,所述连接杆112的横杆伸入所述工件放置槽体105的底部,并与所述工件放置槽体105滑动连接,用于转动组件108与所述工件放置槽体105滑动连接。

35.因此,通过远离所述抛丸清洗室102的两个所述驱动气缸107驱动靠近两个驱动气缸107的两个所述升降杆106向下降,另外两个所述驱动气缸107驱动所述另两个升降杆106

向上升,使所述工件放置槽体105调节为方便工人放入工件的状态,放入工件后,所述驱动气缸107驱动右侧的两个升降杆106向上升,左侧的两个升降杆106上下将至输送至抛丸清洗室102的高度,将工件送入所述转动履带103上,所述转动履带103逆时针转动使工件在所述转动履带103上翻转,通过所述抛丸清洗室102对工件进行抛丸清洗后,通过所述转动履带103顺时针转动,将工件输出所述抛丸清洗室102,落入所述工件放置槽体105内,再通过所述工件传送装置104调节所述工件放置槽体105至方便工人下料的状态,获得提高对工件进行上料和下料效率的效果。

36.本技术第二实施例为:

37.请参阅图3和图4,在第一实施例的基础上,本实施例的所述履带式抛丸机还包括门体216和滑动驱动组件217,所述门体216与所述抛丸清洗室102通过所述滑动驱动组件217连接,并位于所述抛丸清洗室102靠近所述工件放置槽体105的一侧;所述滑动驱动组件217与所述抛丸清洗室102固定连接,并驱动所述门体216移动。

38.所述滑动驱动组件217包括滑轨218和驱动构件219,所述滑轨218与所述抛丸清洗室102固定连接,并位于所述抛丸清洗室102靠近所述门体216的一侧;所述驱动构件219驱动所述门体216移动。

39.所述驱动构件219包括滑块220、驱动电机221和驱动螺杆222,所述驱动电机221与所述抛丸清洗室102固定连接,并位于所述抛丸清洗室102靠近所述滑轨218的一侧;所述驱动螺杆222与所述驱动电机221的输出端转动连接,并伸入所述滑轨218内,且与所述滑块220螺纹连接;所述滑块220与所述滑轨218滑动连接,并与所述门体216固定连接。

40.所述门体216,与所述抛丸清洁室102的开口大小匹配,用于对所述抛丸清洗室102工作时进行密封;所述滑动驱动组件217,安装在所述抛丸清洗室102 内,两个所述驱动并位于所述抛丸清洗室102靠近所述门体216的两侧,并所述门体216滑动连接,获得所述门体216自动开门和关门的效果。

41.两个所述滑轨218,安装在所述所述抛丸清洗室102靠近所述门体216的两侧,与所述驱动构件219配合,为所述门体216提供滑动条件;所述驱动构件 219,安装在所述抛丸清洗室102上,并与所述滑轨218连接,且与所述门体216 连接,用于驱动所述门体216在所述滑轨218上滑动。

42.所述驱动电机221,用于驱动所述驱动螺杆222转动;所述驱动螺杆222,用于与所述滑块220螺纹连接,并与所述驱动电机221配合,使所述滑块220 在所述滑轨218内滑动;所述滑块220,与所述滑轨218的轨道内匹配,用于连接所述门体216和所述驱动构件219,并对所述门体216的移动方向进行限位。

43.所以,通过控制所述驱动电机221驱动所述驱动螺杆222转动,从而带动所述滑块220在所述滑轨218内向上移动或向下移动,实现所述门体216对所述抛丸清洗室102的密封和开启。

44.以上所揭露的仅为本技术一种或多种较佳实施例而已,不能以此来限定本技术之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本技术权利要求所作的等同变化,仍属于本技术所涵盖的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。