1.本发明涉及铝合金材料领域,具体涉及一种高导热铝合金及其制备方法。

背景技术:

2.铝合金因其轻质、耐蚀、导热性能优良等特点,被广泛用于对导热性能有较高要求的零件,如5g基站用机箱壳体和滤波器壳体、新能源汽车用电控系统壳体、电源转换器壳体和端盖壳体等。铸造是铝合金产品最常用的生产方法,如压铸、半固态成形、挤压铸造,具有效率高、成本低、可成形结构复杂的薄壁类零件等优点。

3.al-si系是目前最常用的铸造铝合金,占现有铸造铝合金总产量85%以上。al-si系铸造铝合金通常含有重量份6.5以上的si,铸造流动性能优良,但大量si的引入以及mg、mn、zn等强化元素较多添加严重降低了合金导热性能,导热系数通常低于145w/(m .k)。虽然国内外在al-si系合金基础上开展了大量微合金化研究,希望增强合金导热性能,但目前来看,在保证铝合金具有优良铸造性能和流动性能前提下,al-si系合金的导热系数一般小于185w/(m .k),且这一数值往往是合金经过热处理强化后获得的。

4.近年来由于5g通讯、新能源汽车、电子电器产品等构件倾向于高速化、轻量化、小型化,散热装置所采用的铝合金材料的散热性能已难以满足要求。

技术实现要素:

5.本发明提供一种高导热铝合金及其制备方法,所述的高导热铝合金具有优异的导热效果。

6.本发明解决其技术问题采用以下技术方案:一种高导热铝合金包含如下重量份的原料组分:0.5~2.5份铜锭,0.1~1.5份铁锭,0.05~0.5份速熔硅,0.03~0.15份镁粉,0.01~0.05份稀土氧化物,94.8~99.3份铝锭;所述稀土氧化物包含如下重量份的原料组分:20~30份氧化铽,20~30份氧化镝,10~20份氧化钬,10~20份氧化铥,5~10份氧化镱,5~10份氧化镥。

7.本发明的申请人在研究中惊奇的发现,在本发明的配方体系中,通过控制铝合金中铜-铁的比例5:1~1:1,能够显著提高导热效果,其中铜-铁的比例为1.8:1时,导热效果最佳,当铜-铁的比例高于5:1或低于1:1时,导热效果均下降。考虑到铜与铁配比的合理设计可以形成合金化元素,材料本体的热导率得到有效提升,此外其他微量元素形成的细小金属相晶粒作为形核支点起到控制凝固过程细化合金组织的作用,而且这些微量元素仅存在于合金组织晶界处而不会固溶进入初生铝相,对于提高合金热导率也起了非常重要的作用。

8.优选的,所述高导热铝合金包含如下重量份的原料组分:0.8~2.2份铜锭,0.3~1.4份铁锭,0.88~0.4份速熔硅,0.05~0.10份镁粉,0.02~0.04份稀土氧化物,96~98份铝锭;

所述稀土氧化物包含如下重量份的原料组分:22~28份氧化铽,22~28份氧化镝,12~18份氧化钬,12~18份氧化铥,6~9份氧化镱,6~9份氧化镥。

9.最优选的,所述高导热铝合金包含如下重量份的原料组分:1.8份铜锭,1份铁锭,0.3份速熔硅,0.08份镁粉,0.03份稀土氧化物,97份铝锭;所述稀土包含如下重量份的原料组分:25份氧化铽,25份氧化镝,17份氧化钬,17份氧化铥,8份氧化镱,8份氧化镥。

10.作为一种优选方案,所述高导热铝合金的制备方法为:s1. 分别称取各个原料,预热熔炼炉至710~730℃,再将各个原料分别加入熔炼炉中,持续搅拌,得到合金熔体,取占熔体重量1.2~1.8%的改性覆盖剂覆盖在熔体表面;s2. 当熔体升温至750~770℃时,取占熔体重量0.01~0.05%的精炼剂,喷入熔体内部进行精炼,入炉静置10~30min,降温至720~740℃时,取占熔体重量0.05~0.1%的改性细化变质剂,将改性细化变质剂压入熔体内部,进行细化变质处理,细化变质反应1~3min后,再撒上占熔体重量0.5~1%的改性覆盖剂,,静置10~15min后扒渣;s3. 扒渣后的熔体浇入模具,然后进行均匀化退火处理,冷却后,得到高导热铝合金。

11.优选的,所述改性覆盖剂包含如下重量份的原料组分:30份膨胀珍珠岩、70份预处理混合物。

12.优选的,所述预处理混合物包含如下重量份的原料组分:28~30份铝土矿、28~30份石英石、15~17份优质氧化钙、23~26份优质氧化镁。

13.作为一种优选方案,所述改性覆盖剂的制备方法为:s11. 第一步,制备预处理混合物:将28~30份铝土矿、28~30份石英石、15~17份优质氧化钙以及23~26份优质氧化镁混合,采用高温预熔法加热熔化并升温至1000~1100℃,使得物相均匀化,冷却后进行破碎加工,处理成1~5mm的颗粒状,得到预处理混合物;s12. 第二步,制备改性覆盖剂:将30份膨胀珍珠岩和70份预处理混合物混合,物理搅拌均匀即可得到改性覆盖剂。

14.覆盖剂覆盖在冒口金属液表面,延长冒口内金属液的凝固时间,主要起到保温发热的作用。传统覆盖剂是将保温材料混合后直接使用,虽然其保温性能可以达到使用要求,但其自身的含碳量会使其在使用过程中产生浓烟造成环境污染,另外使用过程中在铁水及钢水表面形成的渣夜比较稀薄容易造成返硫现象,不利于控制合金的质量。

15.本发明通过对传统覆盖剂进行改性,得到了改性覆盖剂,其优点在于铺展性强、覆盖效果好,聚渣性能强,能够吸收钢水中的硫磷等杂质,保温性能好,不污染钢水且具有除硫磷功能,在后期除渣过程中方便简洁。

16.优选的,所述改性细化变质剂包含如下重量份的原料组分:82~86份纯度为99.7%铝锭、4~6份锌粒、0.1~0.5份炭黑、9~12份锶盐。

17.作为一种优化方案,所述改性细化变质剂的制备方法为:s21. 第一步,制备铝液:将60~80%用量的重量份为82~86份纯度为99.7%铝锭加热升温到760~780℃,熔化成铝液;s22. 第二步,制备al-zn-c合金液:将4~6份锌粒和0.1~0.5份炭黑均匀混合后,分批加入s21制得的铝液中,升温到1050℃,并在1040~1060℃温度下保持20~30min进行

合金化,制得al-zn-c合金液;s23. 第三步,制备al-zn-c-sr合金:在s22制得的al-zn-c合金液中逐条加入剩余量的铝锭,使合金液温度降至800~820℃,清除表面浮渣后分批加入9~12份锶盐,混合均匀,在800~820℃温度下保持10~20min进行合金化,制得al-zn-c-sr合金液;s24. 第四步,制备改性细化变质剂:将s23制得的al-zn-c-sr合金液进行除气精炼除渣,浇铸成块状,即制得改性细化变质剂。

18.通常的生产工艺中,al-si合金的细化与变质是分别进行的,这样不仅导致熔炼工艺复杂、流程长,造成制造成本提高,而且由于添加时机和添加方式等问题,有时不免造成细化或变质效果的衰退。

19.本发明通过对细化剂进行改性,在制备细化剂形成中间合金状态时引入变质剂锶盐,共同合金化得到了改性细化变质剂,不但解决传统变质剂、细化剂在铝合金制备过程分步添加的现状,制备工艺稳定,本领域技术人员在实施过程惊奇地发现,添加改性细化变质剂制备的铝合金,导热和力学方面均表现出优异的效果。

20.优选的,所述精炼剂为六氯乙烷。

21.本发明的有益效果:(1)本发明所述的高导热铝合金具有良好的导热能力与抗拉强度,能够有效提高铝合金的使用价值;(2)本发明通过控制铝合金中铜-铁的比例在5:1~1:1,能够显著提高导热效果,其中铜-铁的比例为1.8:1时,导热效果最佳,当铜-铁的比例高于5:1或低于1:1时,导热效果均下降。考虑到铜与铁配比的合理设计可以形成合金化元素,材料本体的热导率得到有效提升,此外其他微量元素形成的细小金属相晶粒作为形核支点起到控制凝固过程细化合金组织的作用,而且这些微量元素仅存在于合金组织晶界处而不会固溶进入初生铝相,对于提高合金热导率也起了非常重要的作用;(3)本发明通过加入改性覆盖剂,是一种轻质环保型覆盖剂,具有较好的铺展性可以有效减少降温,覆盖在表面保护合金液不被二次氧化,良好的聚渣性方便在后期除渣过程减轻工人劳动强度,节能降耗效果明显;(4)本发明通过加入改性细化变质剂,将传统的细化剂与变质剂功能合二为一,通常的生产工艺中,铝合金的细化与变质是分别进行的,导致熔炼工艺复杂、流程长,制造成本提高,改性细化变质剂解决了添加时机和添加方式的问题,制备工艺稳定,本领域技术人员在实施过程惊喜地发现,添加改性细化变质剂制备的铝合金,导热和力学方面均表现出优异的效果;(5)本发明铝合金导热系数高、力学性能好,制备过程工业环保、工艺稳定,具有广阔应用领域。

具体实施方式

22.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

23.在本发明中,除特别声明,所述的“份”均为重量份。

24.实施例1一种高导热铝合金的原料包含如下重量份的原料组分:1.8份铜锭,1份铁锭,0.3份速熔硅,0.08份镁粉,0.03份稀土氧化物,97份铝锭;

所述稀土包含如下重量份的原料组分:25份氧化铽,25份氧化镝,17份氧化钬,17份氧化铥,8份氧化镱,8份氧化镥。

25.所述高导热铝合金的制备方法为:s1. 分别称取各个原料,预热熔炼炉至720℃,再将各个原料分别加入熔炼炉中,持续搅拌,得到合金熔体,取占熔体重量1.6%的改性覆盖剂覆盖在熔体表面;s2. 当熔体升温至760℃时,取占熔体重量0.03%的精炼剂,喷入熔体内部进行精炼,入炉静置20min,降温至730℃时,取占熔体重量0.07%的改性细化变质剂,将改性细化变质剂压入熔体内部,进行细化变质处理,细化变质反应2min后,再撒上占熔体重量0.5%的改性覆盖剂,静置12min后扒渣;s3. 扒渣后的熔体浇入模具,然后进行均匀化退火处理,冷却后,得到高导热铝合金。

26.所述改性覆盖剂包含如下重量份的原料组分:30份膨胀珍珠岩、70份预处理混合物;所述预处理混合物包含如下重量份的原料组分:29份铝土矿、29份石英石、16份优质氧化钙、25份优质氧化镁;所述改性覆盖剂的制备方法为:s11. 制备预处理混合物:将29份铝土矿、29份石英石、16份优质氧化钙以及25份优质氧化镁混合,采用高温预熔法加热熔化并升温至1100℃,使得物相均匀化,冷却后进行破碎加工,处理成2~4mm的颗粒状,得到预处理混合物;s12. 制备改性覆盖剂:将30份膨胀珍珠岩和70份预处理混合物混合,物理搅拌均匀即可得到改性覆盖剂。

27.所述改性细化变质剂按包含如下重量份的原料组分:84份纯度为99.7%铝锭、5份锌粒、0.3份炭黑、10份氯化锶;所述改性细化变质剂的制备方法为:s21. 将70%的重量份为84份纯度为99.7%铝锭加热升温到770℃,熔化成铝液;s22. 将5份锌粒和0.3份炭黑均匀混合后,分批加入s21制得的铝液中,升温到1050℃,并在1050℃温度下保持25min进行合金化,制得al-zn-c合金液;s23. 在s22制得的al

‑ꢀ

zn

ꢀ‑

c合金液中逐条加入剩余量的铝锭,使合金液温度降至810℃,清除表面浮渣后分批加入10份氯化锶,混合均匀,在810℃温度下保持15min进行合金化,制得al-zn-c-sr合金液;s24. 将s23制得的al-zn-c-sr合金液进行除气精炼除渣,浇铸成块状,即制得改性细化变质剂。

28.所述精炼剂为六氯乙烷。

29.实施例2一种高导热铝合金包含如下重量份的原料组分:0.5份铜锭,0.1份铁锭,0.05份速熔硅,0.15份镁粉,0.05份稀土氧化物,97.3份铝锭;所述稀土氧化物包含如下重量份的原料组分:20份氧化铽,20份氧化镝,20份氧化钬,20份氧化铥,10份氧化镱,10份氧化镥。

30.所述高导热铝合金的制备方法为:

s1. 分别称取各个原料,预热熔炼炉至710℃,再将各个原料分别加入熔炼炉中,持续搅拌,得到合金熔体,取占熔体重量1.2%的改性覆盖剂在熔体表面;s2. 当熔体升温至750℃时,取占熔体重量0.01%的精炼剂,喷入熔体内部进行精炼,入炉静置10min,降温至720℃时,取占熔体重量0.05%的改性细化变质剂,将改性细化变质剂压入熔体内部,进行细化变质处理,细化变质反应1min后,再撒上占熔体重量1%的改性覆盖剂,静置10min后扒渣;s3. 扒渣后的熔体浇入模具,然后进行均匀化退火处理,冷却后,得到高导热铝合金。

31.优选的,所述改性覆盖剂包含如下重量份的原料组分:30份膨胀珍珠岩、70份预处理混合物。

32.优选的,所述预处理混合物包含如下重量份的原料组分:28份铝土矿、28份石英石、17份优质氧化钙、26份优质氧化镁。

33.所述改性覆盖剂的制备方法为:s11. 第一步,制备预处理混合物:将28份铝土矿、28份石英石、17份优质氧化钙以及26份优质氧化镁混合,采用高温预熔法加热熔化并升温至1000℃,使得物相均匀化,冷却后进行破碎加工,处理成1~5mm的颗粒状,得到预处理混合物;s12. 第二步,制备改性覆盖剂:将30份膨胀珍珠岩和70份预处理混合物混合,物理搅拌均匀即可得到改性覆盖剂。

34.优选的,所述改性细化变质剂包含如下重量份的原料组分:82份纯度为99.7%铝锭、4份锌粒、0.5份炭黑、12份氯化锶。

35.所述改性细化变质剂的制备方法为:s21. 第一步,制备铝液:将60%用量的重量份为82份纯度为99.7%铝锭加热升温到760℃,熔化成铝液;s22. 第二步,制备al-zn-c合金液:将4份锌粒和0.5份炭黑均匀混合后,分批加入s21制得的铝液中,升温到1050℃,并在1050℃温度下保持20min进行合金化,制得al

‑ꢀ

zn

ꢀ‑

c合金液;s23. 第三步,制备al-zn-c-sr合金:在s22制得的al-zn-c合金液中逐条加入剩余量的铝锭,使合金液温度降至800℃,清除表面浮渣后分批加入12份氯化锶,混合均匀,在800℃温度下保持10min进行合金化,制得al-zn-c-sr合金液;s24 第四步,制备改性细化变质剂:将s23制得的al-zn-c-sr合金液进行除气精炼除渣,浇铸成块状,即制得改性细化变质剂。

36.所述精炼剂为六氯乙烷。

37.实施例3一种高导热铝合金包含如下重量份的原料组分:2.5份铜锭,1.5份铁锭,0.05份速熔硅,0.03份镁粉,0.01份稀土氧化物,94.8份铝锭;所述稀土氧化物包含如下重量份的原料组分:30份氧化铽,30份氧化镝,10份氧化钬,10份氧化铥, 10份氧化镱,10份氧化镥。

38.所述高导热铝合金的制备方法为:s1. 分别称取各个原料,预热熔炼炉至730℃,再将各个原料分别加入熔炼炉中,

持续搅拌,得到合金熔体,取占熔体重量1.8%的改性覆盖剂覆盖在熔体表面;s2. 当熔体升温至770℃时,取占熔体重量0.05%的精炼剂,喷入熔体内部进行精炼,入炉静置30min,降温至740℃时,取占熔体重量0.1%的改性细化变质剂,将改性细化变质剂压入熔体内部,进行细化变质处理,细化变质反应3min后,再撒上占熔体重量0.6%的改性覆盖剂,,静置15min后扒渣;s3. 扒渣后的熔体浇入模具,然后进行均匀化退火处理,冷却后,得到高导热铝合金。

39.优选的,所述改性覆盖剂包含如下重量份的原料组分:30份膨胀珍珠岩、70份预处理混合物。

40.优选的,所述预处理混合物包含如下重量份的原料组分:30份铝土矿、30份石英石、15份优质氧化钙、23份优质氧化镁。

41.所述改性覆盖剂的制备方法为:s11. 第一步,制备预处理混合物:将30份铝土矿、30份石英石、15份优质氧化钙以及23份优质氧化镁混合,采用高温预熔法加热熔化并升温至1000℃,使得物相均匀化,冷却后进行破碎加工,处理成1~5mm的颗粒状,得到预处理混合物;s12. 第二步,制备改性覆盖剂:将30份膨胀珍珠岩和70份预处理混合物混合,物理搅拌均匀即可得到改性覆盖剂。

42.所述改性细化变质剂包含如下重量份的原料组分:86份纯度为99.7%铝锭、6份锌粒、0.1份炭黑、9份氯化锶。

43.所述改性细化变质剂的制备方法为:s21. 第一步,制备铝液:将80%用量的重量份为86份纯度为99.7%铝锭加热升温到780℃,熔化成铝液;s22. 第二步,制备al-zn-c合金液:将6份锌粒和0.1份炭黑均匀混合后,分批加入s21制得的铝液中,升温到1050℃,并在1050℃温度下保持30min进行合金化,制得al-zn-c合金液;s23. 第三步,制备al-zn-c-sr合金:在s22制得的al-zn-c合金液中逐条加入剩余量的铝锭,使合金液温度降至820℃,清除表面浮渣后分批加入12份氯化锶,混合均匀,在820℃温度下保持20min进行合金化,制得al-zn-c-sr合金液;s24. 第四步,制备改性细化变质剂:将s23制得的al-zn-c-sr合金液进行除气精炼除渣,浇铸成块状,即制得改性细化变质剂。

44.所述精炼剂为六氯乙烷。

45.对比例1对比例1与实施例1不同之处在于,对比例1所述的铝合金制备过程中不加覆盖剂,其它都相同。

46.对比例2对比例2与实施例1不同之处在于,对比例2所述的铝合金制备过程中加未改性的覆盖剂,其它都一样。

47.所述未改性的覆盖剂,制备方法为:将30份膨胀珍珠岩、21份铝土矿、21份石英石、11份优质氧化钙、17份优质氧化镁混合而成。

48.对比例3对比例3与实施例1不同之处在于,对比例3所述的铝合金制备过程中加用其它方法改性的覆盖剂,其它都一样。

49.其它方法改性的覆盖剂,制备方法为:将30份膨胀珍珠岩、30份铝土矿、30份石英石、15份优质氧化钙以及23份优质氧化镁混合,采用高温预熔法加热熔化并升温至1100℃,使得物相均匀化,冷却后进行破碎加工,处理成1~5mm的颗粒状而成。

50.对比例4对比例4与实施例1不同之处在于,对比例4所述的铝合金制备过程中不加细化变质剂,其它都一样。

51.对比例5对比例5与实施例1不同之处在于,对比例5所述的铝合金制备过程中分别添加细化剂和变质剂两种物质,其它都一样。

52.所述细化剂的制备方法为:第一步,制备铝液:将70%的重量份为84份纯度为99.7%铝锭加热升温到770℃,熔化成铝液;第二步,制备al-zn-c合金液:将5份锌粒和0.3份炭黑均匀混合后,分批加入上述铝液中,升温到1050℃,并在1050℃温度下保持25min进行合金化,制得al-zn-c合金液;第三步,制备细化剂:将上述al-zn-c合金液进行除气精炼除渣,浇铸成块状,即制得细化剂。

53.变质剂:氯化锶。

54.对比例6对比例6与实施例1不同之处在于,对比例6所述的铝合金制备过程中加用其它方法改性的细化变质剂,其它都一样。

55.所述其它方法改性的细化变质剂,制备方法为:第一步,制备铝液:将80%用量的重量份为86份纯度为99.7%铝锭加热升温到780℃,熔化成铝液;第二步,制备al-ti-b合金液:将6份氟钛酸钾和0.1份氟硼酸钾均匀混合后,分批加入上述铝液中,升温到1050℃,并在1050℃温度下保持30min进行合金化,制得al-ti-b合金液;第三步,制备al-ti-b-sr合金:在上述al-ti-b合金液中逐条加入剩余量的铝锭,使合金液温度降至820℃,清除表面浮渣后分批加入12份氯化锶,混合均匀,在820℃温度下保持20min进行合金化,制得al-ti-b-sr合金液;第四步,制备细化变质剂:将上述al-ti-b-sr合金液进行除气精炼除渣,浇铸成块状而成。

56.为了进一步证明本发明的效果,提供了以下测试方法:一、导热系数的测定本发明采用稳态法测定铝合金的导热系数(测试结果见表1)。

57.二、抗拉强度的测定本发明采用万能材料试验机测定铝合金的抗拉强度(测试结果见表1)。

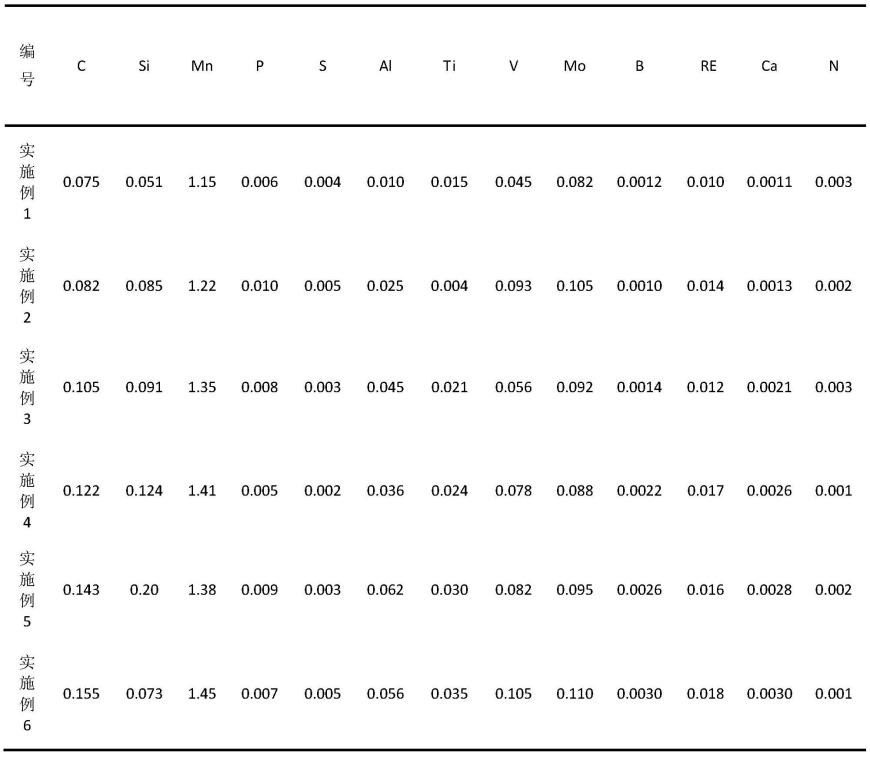

58.表1测试结果从表1实施例1~3测试结果中可看出,本发明所述的高导热铝合金具有良好的导热效果,抗拉强度优异。

59.此外,从实施例1~3测试结果还可以看出,组分中的不同配比能够影响铝合金的导热效果,其中实施例1为最佳配比。

60.从实施例1与对比例1的测试结果可知,不添加覆盖剂,铝合金的导热系数和抗拉强度均低。

61.从实施例1与对比例2的测试结果可知,本发明所述的改性覆盖剂相比传统覆盖剂由保温材料混合制成,能够显著提高导热效果以及抗拉强度。

62.从实施例1与对比例3的测试结果可知,改性覆盖剂的制备方法对于能否提高高导热铝合金的导热效果以及抗拉强度有着重要的影响,本发明所述的改性覆盖剂的制备方法相比膨化珍珠岩熔融改性的覆盖剂制备方法,更加能够提高导热效果以及抗拉强度。

63.从实施例1与对比例4的测试结果可知,不添加细化剂变质剂,铝合金的导热系数和抗拉强度均低。

64.从实施例1与对比例5的测试结果可知,本发明所述的改性细化变质剂相比传统方法将细化剂和变质剂在不同时机分别加入,导热效果以及抗拉强度也均表现优异的效果。

65.从实施例1与对比例6的测试结果可知,本发明所述的改性细化变质剂的制备方法相比al-zn-b合金中间体改性的细化变质剂制备方法,更加能够提高导热效果以及抗拉强度。

66.通过分析对比例1~6可知,改性覆盖剂和改性细化变质剂在提高铝合金的导热性及抗拉强度方面有着协同的作用。

67.以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本发明技术思想的范围内,进行多样的变更以及修改。本发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。