1.本发明涉及注塑模具钢材生产的技术领域,具体涉及一种消除注塑模具钢材翘曲的方法、结构及设备。

背景技术:

2.注塑模具是一种生产塑胶制品的工具;也是赋予塑胶制品完整结构和精确尺寸的工具,注塑模具的质量直接影响着加工工艺的质量、产品的精度产量和生产成本,而注塑模具的质量与自身使用寿命、结构设计和加工精度外,其主要受模具材料和热处理影响,注塑模具的材料一般选用热作模具钢,热作模具钢除应具有高的硬度、强度、红硬性、耐磨性和韧性外,还应具有良好的高温强度、热疲劳稳定性、导热性和耐蚀性,此外还具有较高的淬透性,以保证整个截面具有一致的力学性能,

3.注塑模具钢材在热处理工程中,模具钢材上料至淬火室内,因淬火室内存在空气,模具钢材容易发生淬火氧化和脱碳现象,脱碳后的模具钢材强度下降并软化,容易导致模具钢材体积变化、形状翘曲、畸变等情况发生,淬火后难以对模具钢材进行修整,影响注塑模具的质量。

技术实现要素:

4.提出一种消除注塑模具钢材翘曲的方法、结构及设备,用于解决注塑模具钢材淬火热处理过程中受空气影响易发生淬火氧化和脱碳现象,以及解决模具钢材加热淬火产生体积变化、形状翘曲、畸变等现象。

5.本发明的目的可以通过以下技术方案实现:

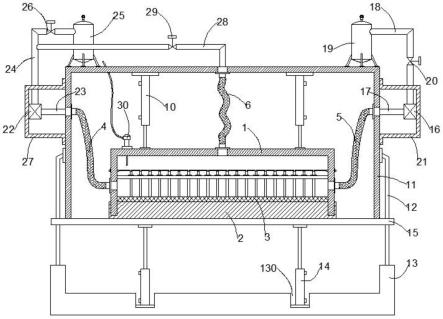

6.一种消除注塑模具钢材翘曲设备,包括底端开口设置的淬火室壳体和与淬火室壳体之间可拆卸连接的隔热座,在淬火室壳体的上方设置有用于带动淬火室壳体位移的上伸缩机构,在隔热座的下方设置有用于带动隔热座位移的下伸缩机构,上伸缩机构带动下移的淬火室壳体与由下伸缩机构带动上移的隔热座之间进行密封连接,淬火室壳体和隔热座所围成的密封腔室内设置有导热机构,淬火室壳体上分别插设连接进气软管和出气软管的一端,进气软管的另一端连接惰性气体输入系统,出气软管的另一端连接真空抽气系统。

7.作为本发明进一步的方案:所述上伸缩机构包括有气缸一,气缸一的伸缩尾端通过垫板固定连接淬火室壳体,气缸一的顶端通过螺栓吊挂安装在设备壳体上,设备壳体的底端开口设置。

8.作为本发明进一步的方案:所述下伸缩机构包括有气缸二,气缸二的伸缩尾端通过垫板固定连接底封板,气缸二的底端通过螺栓固定安装在基座上,底封板上定位安装隔热座。

9.作为本发明进一步的方案:所述基座的两端分别通过支板架与设备壳体之间一体装配连接,且支板架与底封板的侧板端之间滑动插设连接,底封板用于密封或解密封设备壳体的开口底端。

10.作为本发明进一步的方案:所述导热机构包括若干个硅钼棒、陶瓷垫板,陶瓷垫板定位安装在隔热座上,若干个硅钼棒均与陶瓷垫板接触导热,且若干个硅钼棒之间依次导电串联设置,淬火室壳体上安装的电极接头用于电性连接硅钼棒。

11.作为本发明进一步的方案:所述惰性气体输入系统包括的抽气泵出口端通过短管二连接进气软管,抽气泵进口端通过进气管连接抽气储罐二,且在进气管上安装有管阀一。

12.作为本发明进一步的方案:所述进气管通过回流管连接回气软管的一端,回气软管的另一端插设连接淬火室壳体,且在回气软管上安装有管阀二。

13.作为本发明进一步的方案:所述真空抽气系统包括的真空泵进口端通过短管一连接抽气软管,真空泵出口端通过出气管连接抽气储罐一,且在出气管上安装有真空阀门。

14.作为本发明进一步的方案:所述淬火室壳体顶壁上插设安装有温度传感器,温度传感器采用热电偶温度传感器。

15.作为本发明进一步的方案:一种消除注塑模具钢材翘曲设备的使用方法,包括以下步骤:

16.步骤一:将待淬火处理的模具钢材放置在陶瓷垫板上;

17.步骤二:通过下伸缩机构带动底封板及隔热座上移,上移的底封板密封抵触设备壳体的开口底端,再由上伸缩机构带动淬火室壳体下移,隔热座密封抵触淬火室壳体的开口底端,使导热机构的若干个硅钼棒均与陶瓷垫板接触导热;

18.步骤三:淬火室壳体和隔热座围成密封腔室后,打开出气管上的真空阀门,通过开启真空抽气系统的真空泵工作,密封腔室内空气便于由抽气软管抽气,抽离的空气进入抽气储罐一内;

19.步骤四:密封腔室负压真空抽气完成后,打开进气管上的管阀一,通过开启惰性气体输入系统的抽气泵工作,进气管抽离抽气储罐二内的惰性气体,由进气软管输送入密封腔室内;

20.步骤五:密封腔室输入惰性气体完成后,通过电极接头接通电路,使若干个硅钼棒通电发热,产生的热量传递至陶瓷垫板,将密封腔室内温度提升至奥氏体化温度的1100℃,实现对放置的模具钢材进行均匀淬火热处理;

21.步骤六:均匀淬火热处理完成后,若干个硅钼棒通电加热至550℃,进行保温回火处理;

22.步骤七:保温回火完成后,断开若干个硅钼棒通电,通过进气软管以及回气软管进行循环风冷,实现对模具钢材降温处理;

23.步骤八:降温处理后,便于通过下伸缩机构带动底封板及隔热座,便于热处理后的模具钢材脱离设备壳体,便于取出更换下一批次模具钢材进行淬火热处理。

24.本发明的有益效果:

25.(1)通过下伸缩机构带动底封板及隔热座位移,便于实现对淬火热处理前后的模具钢材上下料,上伸缩机构带动下移的淬火室壳体与由下伸缩机构带动上移的隔热座之间进行密封连接,使淬火室壳体和隔热座所围成的密封腔室可以进行抽离上料空气,进而形成真空热处理腔室;

26.(2)通过真空抽气系统便于把密封腔室内空气抽离并存储在抽气储罐一内,避免密封腔室内上料残余的空气影响模具钢材淬火热处理,通过惰性气体输入系统便于向密封

腔室内输入惰性气体,对淬火热处理的模具钢材进行气体氛围保护,避免模具钢材表面形成脱碳层;

27.(3)通过设置的若干个硅钼棒、陶瓷垫板产生的热量对模具钢材进行淬火热处理,使得密封腔室内温度均匀化,避免加热温差造成模具钢材体积变化、形状翘曲、畸变等现象发生。

附图说明

28.下面结合附图对本发明作进一步的说明。

29.图1是消除注塑模具钢材翘曲设备的结构示意图;

30.图2是消除注塑模具钢材翘曲设备的截面示意图;

31.图3是消除注塑模具钢材翘曲设备的上淬火室壳体截面示意图;

32.图4是消除注塑模具钢材翘曲设备的上淬火室壳体仰视图;

33.图5是消除注塑模具钢材翘曲设备的下隔热座俯视图;

34.图6是消除注塑模具钢材翘曲设备的陶瓷垫板示意图;

35.图7是消除注塑模具钢材翘曲设备的抽气软管示意图。

36.图中:1、淬火室壳体;2、隔热座;200、密封槽;201、插槽孔;3、陶瓷垫板;300、插柱;4、进气软管;5、抽气软管;6、回气软管;7、侧耳板;8、硅钼棒;9、电极接头;10、气缸一;11、设备壳体;12、支板架;13、基座;130、沉槽孔;14、气缸二;15、底封板;16、真空泵; 17、短管一;18、出气管;19、抽气储罐一;20、真空阀门;21、耳箱一; 22、抽气泵;23、短管二;24、进气管;25、抽气储罐二;26、管阀一; 27、耳箱二;28、回流管;29、管阀二;30、温度传感器;31、管口套头。

具体实施方式

37.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

38.实施例1

39.请参阅图1-7所示,本发明为一种消除注塑模具钢材翘曲设备,包括底端开口设置的淬火室壳体1和与淬火室壳体1之间可拆卸连接的隔热座 2,在淬火室壳体1的上方设置有用于带动淬火室壳体1位移的上伸缩机构,上伸缩机构包括有气缸一10,气缸一10的伸缩尾端通过垫板固定连接淬火室壳体1,气缸一10的顶端通过螺栓吊挂安装在设备壳体11上,设备壳体11的底端开口设置,通过气缸一10便于带动淬火室壳体1上下位移。

40.在隔热座2的下方设置有用于带动隔热座2位移的下伸缩机构,下伸缩机构包括有气缸二14,气缸二14的伸缩尾端通过垫板固定连接底封板 15,气缸二14的底端通过螺栓固定安装在基座13上,基座13开设的沉槽孔130内定位连接气缸二14,底封板15上定位安装隔热座2,通过气缸二14便于带动底封板15及隔热座2上下位移。

41.上伸缩机构带动下移的淬火室壳体1与由下伸缩机构带动上移的隔热座2之间进行密封连接,隔热座2的顶端面上开设有密封槽200,所开设的密封槽200内插设连接淬火室

壳体1的底口端,实现淬火室壳体1和隔热座2上下插接密封,淬火室壳体1和隔热座2所围成的密封腔室可以进行抽离上料空气,进而形成真空热处理腔室。

42.淬火室壳体1上插设连接出气软管5的一端,出气软管5的另一端连接真空抽气系统,真空抽气系统包括的真空泵16进口端通过短管一17连接抽气软管5,真空泵16出口端通过出气管18连接抽气储罐一19,且在出气管18上安装有真空阀门20,真空泵16固定安装在耳箱一21内,且耳箱一21安装在设备壳体11的外部,通过真空抽气系统便于把密封腔室内空气抽离并存储在抽气储罐一19内,避免密封腔室内上料残余的空气影响模具钢材淬火热处理。

43.淬火室壳体1上插设连接进气软管4的一端,进气软管4的另一端连接惰性气体输入系统,惰性气体输入系统包括的抽气泵22出口端通过短管二23连接进气软管4,抽气泵22进口端通过进气管24连接抽气储罐二25,且在进气管24上安装有管阀一26,抽气泵22固定安装在耳箱二 27内,且耳箱二27安装在设备壳体11的外部,通过惰性气体输入系统便于向密封腔室内输入惰性气体,对淬火热处理的模具钢材进行气体氛围保护,避免模具钢材表面形成脱碳层。

44.淬火室壳体1和隔热座2所围成的密封腔室内设置有导热机构,导热机构包括若干个硅钼棒8、陶瓷垫板3,陶瓷垫板3定位安装在隔热座2 上,陶瓷垫板3底壁上设有多个一体结构的插柱300,隔热座2顶面上开设有多个插槽孔201,多个插槽孔201内分别用于插设连接插柱300,使得陶瓷垫板3稳定设置在隔热座2上,插设安装方便,便于更换维护陶瓷垫板3。

45.若干个硅钼棒8均与陶瓷垫板3接触导热,若干个硅钼棒8并列设置在侧耳板7上,侧耳板7一体结构连接在淬火室壳体1内壁上,且若干个硅钼棒8之间依次导电串联设置,淬火室壳体1上安装的电极接头9用于电性连接硅钼棒8,通过设置的若干个硅钼棒8、陶瓷垫板3产生的热量对模具钢材进行淬火热处理,使得密封腔室内温度均匀化,避免加热温差造成模具钢材体积变化、形状翘曲、畸变等现象发生。

46.在实施例中,基座13的两端分别通过支板架12与设备壳体11之间一体装配连接,且支板架12与底封板15的侧板端之间滑动插设连接,有利于底封板15上下推移稳定,底封板15用于密封或解密封设备壳体11 的开口底端。

47.在实施例中,进气管24通过回流管28连接回气软管6的一端,回气软管6的另一端插设连接淬火室壳体1,且在回气软管6上安装有管阀二 29,设置的回气软管6在高温淬火加热过程中,一方面可以对密封腔室内的高温热量进行循环回收利用,节约电加热资源,且可以避免聚在密封腔室内的高温热量浪费;另一面回气软管6可以与进气软管4形成循环风冷,实现对模具钢材降温处理。

48.在实施例中,进气软管4、抽气软管5及回气软管6的两端分别设有一体结构的管口套头31,两端设置的管口套头31分别便于插设连接淬火室壳体1和设备壳体11,密封安装稳固且方便。

49.在实施例中,淬火室壳体1顶壁上插设安装有温度传感器30,温度传感器30采用热电偶温度传感器,可以测高温达1800℃,满足检测高温淬火温度需求,通过温度传感器30便于检测密封腔室内的温度,便于控制通电硅钼棒8的发热温度。

50.实施例2

51.请参阅图1-7所示,一种消除注塑模具钢材翘曲设备的使用方法,包括以下步骤:

52.步骤一:将待淬火处理的模具钢材放置在陶瓷垫板3上;

53.步骤二:通过下伸缩机构带动底封板15及隔热座2上移,上移的底封板15密封抵触设备壳体11的开口底端,再由上伸缩机构带动淬火室壳体1下移,隔热座2密封抵触淬火室壳体1的开口底端,使导热机构的若干个硅钼棒8均与陶瓷垫板3接触导热;

54.步骤三:淬火室壳体1和隔热座2围成密封腔室后,打开出气管18 上的真空阀门20,通过开启真空抽气系统的真空泵16工作,密封腔室内空气便于由抽气软管5抽气,抽离的空气进入抽气储罐一19内,使密封腔室内真空压力在6-8mpa;

55.步骤四:密封腔室负压真空抽气完成后,打开进气管24上的管阀一 26,通过开启惰性气体输入系统的抽气泵22工作,进气管24抽离抽气储罐二25内的惰性气体,由进气软管4输送入密封腔室内,惰性气体充入密封腔室内,使其压力恢复至1mpa,惰性气体对模具钢材起到热处理氛围保护作用;

56.步骤五:密封腔室输入惰性气体完成后,通过电极接头9接通电路,使若干个硅钼棒8通电发热,产生的热量传递至陶瓷垫板3,将密封腔室内温度提升至奥氏体化温度的1100℃,实现对放置的模具钢材进行均匀淬火热处理;

57.步骤六:均匀淬火热处理完成后,若干个硅钼棒8通电加热至550℃,进行保温回火处理;

58.步骤七:保温回火完成后,断开若干个硅钼棒8通电,通过进气软管 4以及回气软管6进行循环风冷,实现对模具钢材降温处理;

59.步骤八:降温处理后,便于通过下伸缩机构带动底封板15及隔热座 2,便于热处理后的模具钢材脱离设备壳体11,便于取出更换下一批次模具钢材进行淬火热处理。

60.实施例3

61.请参阅图1-7所示,一种消除注塑模具钢材翘曲设备的使用方法,包括以下步骤:

62.步骤一:将待淬火处理的模具钢材放置在陶瓷垫板3上,陶瓷垫板3 具有良好的导热性能,加热高温便于淬火模具钢材的底壁;

63.步骤二:通过下伸缩机构带动底封板15及隔热座2上移,上移的底封板15密封抵触设备壳体11的开口底端,再由上伸缩机构带动淬火室壳体1下移,隔热座2密封抵触淬火室壳体1的开口底端,使导热机构的若干个硅钼棒8均与陶瓷垫板3接触导热,设备壳体11、淬火室壳体1、底封板15及隔热座2均采用高铝型硅酸铝纤维材料,耐高温可达1800℃,且导热系数低至0.026w/mk,具有耐高温以及隔热性能,避免高温淬火热量外散;

64.步骤三:淬火室壳体1和隔热座2围成密封腔室后,打开出气管18 上的真空阀门20,通过开启真空抽气系统的真空泵16工作,密封腔室内空气便于由抽气软管5抽气,抽离的空气进入抽气储罐一19内,使密封腔室内真空压力在6-8mpa,抽气软管5采用无碱玻璃纤维材料,最高可耐高温1650℃,安全环保;

65.步骤四:密封腔室负压真空抽气完成后,打开进气管24上的管阀一 26,通过开启惰性气体输入系统的抽气泵22工作,进气管24抽离抽气储罐二25内的惰性气体,由进气软管4输送入密封腔室内,惰性气体充入密封腔室内,使其压力恢复至1mpa,惰性气体对模具钢材起到热处理氛围保护作用,进气软管4采用无碱玻璃纤维材料,最高可耐高温1650℃,安全环保;

66.步骤五:密封腔室输入惰性气体完成后,通过电极接头9接通电路,使若干个硅钼棒8通电发热,产生的热量传递至陶瓷垫板3,将密封腔室内温度提升至奥氏体化温度的1100℃,实现对放置的模具钢材进行均匀淬火热处理,硅钼棒8耐高温可达1700℃,有良好的化学稳定性,且导热反应迅速;

67.步骤六:均匀淬火热处理完成后,若干个硅钼棒8通电加热至550℃,进行保温回火处理;

68.步骤七:保温回火完成后,断开若干个硅钼棒8通电,通过进气软管 4以及回气软管6进行循环风冷,实现对模具钢材降温处理,回气软管6 采用无碱玻璃纤维材料,最高可耐高温1650℃,安全环保;

69.步骤八:降温处理后,便于通过下伸缩机构带动底封板15及隔热座 2,便于热处理后的模具钢材脱离设备壳体11,便于取出更换下一批次模具钢材进行淬火热处理。

70.以上对本发明的一个实施例进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。