1.本发明属于冷作模具钢热处理技术领域,特别涉及一种冷作模具钢共晶碳化物细化热处理工艺。

背景技术:

2.冷作模具钢主要用于制造在室温条件下将金属材料压制成型的各式模具,包括冲裁模具,拉伸模具,弯曲、翻边模具,压印模具,冷挤压模具,冷镦模具,辊压模具和粉末压制模具等。由于在室温冷状态下对金属进行成形加工,因此冷作模具在工作过程中所承受的应力和摩擦力很大,对冷作模具钢的性能要求非常苛刻。零件成形时金属与模具型腔表面发生相对运动,即模具承受相当大的压应力和摩擦力,为保证模具的尺寸精度和表面粗糙度,冷作模具钢必须具有高的耐磨性。冷作模具在工作过程中承受着较大的冲击载荷,为了减少在使用过程中开裂、折断、崩刃等形式的损坏,要求冷作模具钢基体具有良好的韧性性能。为了提高耐磨性,冷作模具钢通常以较高的碳和cr、mo、v等碳化物形成元素合金化,形成大量坚硬碳化物,提高钢材的耐磨性能。以cr12型冷作模具钢为例,cr12型冷作模具钢以较高的c和cr含量合金化,发生共晶反应,形成大量m7c3和m

23

c6型大颗粒碳化物。这些碳化物的颗粒尺寸很大,并且很容易呈尖角状分布。然而,碳化物确又是恶化冲击韧性的关键影响因素,碳化物的颗粒尺寸越大、尖角形状越明显,钢的冲击韧性越低。因此,冷作模具钢中大颗粒碳化物的控制尤为关键,通过细化圆整化碳化物能够提升冷作模具钢的强韧性能。本发明提供一种细化圆整化冷作模具钢碳化物,改善其尺寸规格和形貌的热处理工艺技术,对提高冷作模具钢的服役寿命具有重要意义。

技术实现要素:

3.本发明的目的在于提供一种细化冷作模具钢碳化物、改善碳化物形态的热处理工艺,尤其适用于对于稳定性较高的共晶碳化物的细化。通过冷作模具钢碳化物的细化和形貌特征改变,提高钢的强度、韧性和热加工塑性的技术思路,提高冷作模具钢的抗开裂、崩韧、折断性能,进而改善提高冷作模具的服役性能和使用寿命。同时改善热塑性提高成材率,可降低制造火次,降低生产成本,提高成材率。

4.实现难改变大颗粒共晶碳化物发生分断、碎化、球化,实现碳化物的细化和形态圆整化,进而提高模具的冷作模具钢的热塑性和综合力学性能,

5.本发明基于含有大量碳化物第二相的冷作模具钢基础上,利用热处理工艺调控,可使热变形加工不能完全细化的碳化物发生细化,同时使其碳化物形貌圆整,减小应力集中,进而提高冷作模具钢的强度和韧性。

6.其技术方案为:

7.热处理材料可为冷作模具钢钢锭或钢坯,具体步骤及控制的技术参数如下:

8.(1)将钢锭或钢坯以50℃/h~100℃/h的升温速率加热至1160~1180℃;

9.(2)根据钢锭或钢坯的截面尺寸,以0.08h/(r,h/2)计算确定保温时间。其中,r为

钢锭半径,h为钢坯厚度;

10.(3)达到保温时间后,可随炉冷却至500℃-室温出炉,或红送直接锻造或轧制处理。

11.本发明的实施包括以下技术效果:

12.传统含有大颗粒碳化物冷作模具钢经过热加工后,碳化物破碎效果有限,大颗粒碳化物仍以明显的尖角状态存在。采用本发明工艺技术,能够有效细化碎化碳化物,并使碳化物的形貌轮廓变得圆整,进而提高模具的冷作模具钢的抗开裂、崩韧、折断性能,同时提高冷作模具钢热加工过程的热塑性,有利于提高成材率,减少成形火次。

13.对于莱氏体工模具钢,由于共晶碳化物形状的复杂性,实际大型钢锭铸态组织是处于不稳定状态的。理论上,对其加热,碳化物与基体之间的自由能发生改变将会使碳化物的形状发生改变。由于碳化物粗细不均,不同碳化物之间以及同一碳化物表面上合金元素的浓度也不均匀。根据合金能量学原理,碳化物上曲率为k的界面处,基体中合金元素的平衡浓度为:

[0014][0015]

其中,c0和ck分别为碳化物界面曲率为0和k处基体中合金元素的平衡浓度,ω为偏摩尔体积,σ为碳化物与基体间的界面能,r为气体常数,t是绝对温度。上式可以导出碳化物不同曲率半径处界面上基体中合金元素的浓度差为:

[0016][0017]

式中,c

k1

,c

k2

分别为曲率k1,k2处合金元素的浓度,r1,r2分别为曲率k1,k2处碳化物的曲率半径。

[0018]

由于浓度差的存在,碳化物上曲率半径较小处(如层片尖端、细颈处)的合金元素将向曲率半径较大处(如碳化物平界面上)扩散,使碳化物发生断开和球化。高温下对莱氏体钢进行热扩散是能够改善碳化物的形貌一种方法。这就为在小变形量时大尺寸产品中碳化物的细化提供了一种有效的方法。

[0019]

但是高温加热的温度和时间必须精准控制,温度太低,达不到上述细化效果;温度太高,碳化物发生高温熔解,碳化物会重新以从液相中凝固析出形式形成,反而会重新形成更大尺寸颗粒的碳化物第二相。本发明明确提出加热温度必须为1160℃-1180℃之间,超出本温度范围不能达到本发明的预期效果。本发明经过大量工艺试验,确定了保温时间须为0.08h/(r,h/2)计算确定(其中,r为钢锭半径,h为钢坯厚度),时间过短达不到预期效果,时间过长将会产生过热、过烧现象。

[0020]

通过以上热处理工艺实施,冷作模具钢的碳化物由大颗粒分解碎化成小颗粒,同时热塑性提高40%以上。

附图说明

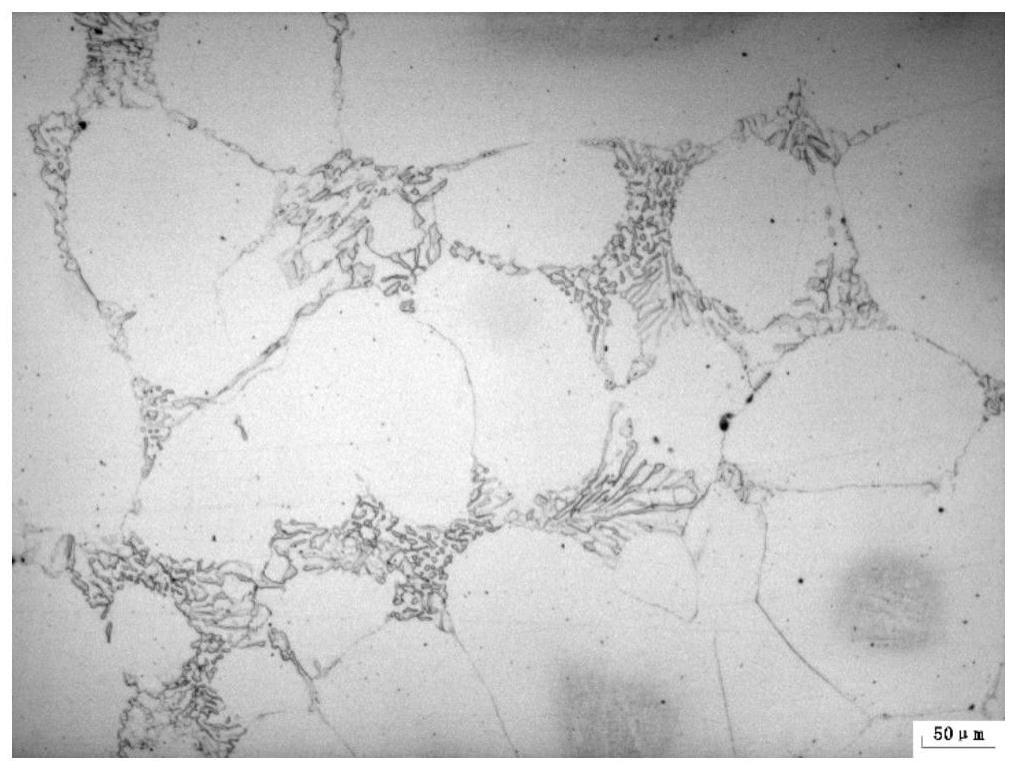

[0021]

图1为采用现有热处理工艺的钢锭对比例的金相组织示意图。

[0022]

图2为采用本发明的热处理工艺的钢锭实施例的金相组织示意图。

[0023]

图3为采用本发明的热处理工艺的实施例的热塑性曲线和对比例比较示意图。

[0024]

图4为采用现有热处理工艺的钢坯对比例的金相组织示意图。

[0025]

图5为采用本发明的热处理工艺的钢坯实施例的金相组织示意图。

具体实施方式

[0026]

下面将结合实施例对本发明加以详细说明,需要指出的是,所描述的实施例仅旨在便于对本发明的理解,而对其不起任何限定作用。

[0027]

实施例1

[0028]

本实施例的一种冷作模具钢共晶碳化物细化热处理工艺,热处理材料为φ390mm规格的cr12mo1v1冷作模具钢电渣钢锭,取两支相同工艺的钢锭,一支不进行本发明处理(对比例1)和采用本发明的方案进行试验(实施例1)。热处理后在钢锭的半径1/2处切取金相和热塑性试样进行组织分析和热塑性测试。未经本发明热处理工艺处理(对比例)的金相组织参见图1所示。

[0029]

本实施例提供的一种冷作模具钢共晶碳化物细化热处理工艺,包括以下步骤:

[0030]

(1)φ390mm规格的cr12mo1v1电渣钢锭以50℃/h的升温速率加热至1160℃;

[0031]

(2)钢锭到温后保温由0.08h/(r,h/2)计算确定保温时间为15.6h,在1160℃保温15.6h;

[0032]

(3)保温15.6h后,钢锭随炉冷却,冷却至500℃出炉控冷。

[0033]

通过本实施例的实施,相比于对比例,本实施例的热处理工艺能够明显使原始大颗粒共晶碳化物发生分断细化。对实施例和对比例进行热塑性分析表明,实施例的最高断面收缩率可提高到55%,对比例的最高断面收缩率为39%,最高热塑性比原始态提高了41%。而且峰值温度向更高温度移动,热加工温度窗口明显变宽,这将非常有利于热加工工艺的实施。实施例1的金相组织参见图2所示。对比例和实施例的热塑性曲线如图3所示。

[0034]

实施例2

[0035]

本实施例的一种冷作模具钢共晶碳化物细化热处理工艺,热处理材料为400mm厚的cr12mo1v1冷作模具钢钢坯,取两支相同工艺的钢坯,一支不进行本发明处理(对比例2)和采用本发明的方案进行试验(实施例2)。热处理后在钢坯的对角线1/4处切取金相试样进行组织分析。未经本发明热处理工艺处理(对比例2)的金相组织参见图4所示。

[0036]

本实施例提供的一种冷作模具钢共晶碳化物细化热处理工艺,包括以下步骤:

[0037]

(1)400mm厚规格的cr12mo1v1钢坯以100℃/h的升温速率加热至1180℃;

[0038]

(2)钢批到温后保温由0.08h/(r,h/2)计算确定保温时间为16h,在1180℃保温16h;

[0039]

(3)保温16h后,钢锭随炉冷却,冷却至400℃出炉控冷。

[0040]

通过本实施例的实施,相比于对比例,本实施例的热处理工艺能够明显使原始大颗粒共晶碳化物发生分断细化,实施例2的金相组织参见图5所示。

[0041]

本发明提供的冷作模具钢共晶碳化物细化热处理工艺,较传统热处理工艺实现了碳化物的有效细化和外形圆整化,并且实现热塑性大幅提升,特别适用于碳化物难改善的cr12型冷作模具钢,进而提高冷作模具钢的质量性能。测试结果见图1~图5所示。

[0042]

最后应当说明的是,以上实施例仅用以说明本发明的技术方案,而非对本发明保

护范围的限制,尽管参照较佳实施例对本发明作了详细地说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。