1.本发明涉及与嵌入件接合的铸造件及锻造件的制造方法。

背景技术:

2.在日本特开2018-089657号中,通过将铁基金属的铆钉(rivet)压入铁基金属之外的例如碳纤维增强塑料(cfrp)、铝合金、镁合金等的构件上设置的孔中,从而将铆钉与构件接合。

技术实现要素:

3.按照日本特开2018-089657号的方法,为了通过将嵌入件压入金属部件的孔而将金属部件与嵌入件牢固地接合,必须将孔及嵌入件分别单独高精度地成型。另外,在压入时必须正确地定位嵌入件相对于孔的位置。从本发明的一个角度,提供一种不依赖于金属部件的孔和嵌入件的形状及定位的精度而将这些构件牢固地接合的方法。

4.另外,在日本特开2006-312192号中,通过将由钢材构成的嵌入件利用铝进行镶铸而将它们接合。在镶铸中,能够提高接合的强度,并且对形状加工、提高定位的精度的依赖并不如压入那么多。另外,由于嵌入件与铸造件之间没有间隙,所以接合的强度也高。然而,被镶铸的嵌入件的周围的金属部件会产生气孔及其它内部缺陷。内部缺陷使嵌入件与金属部件的接合变差。从本发明的一个角度,提供一种去除在镶铸中产生的、嵌入件周围的内部缺陷的方法。

5.《1》一种与嵌入件接合的铸造件的制造方法,在该方法中,利用由金属的第2材料构成的熔融金属,包覆由金属或非金属的第1材料构成且具有锥形部的嵌入件,通过将所述熔融金属进行半冷却至比所述第2材料的再结晶温度高而比所述第2材料的熔点低的温度,从而生成由所述第2材料构成的铸造件,该比所述第2材料的再结晶温度高而比所述第2材料的熔点低的温度称为压入温度,在此,所述铸造件成型有埋入所述嵌入件的孔,该埋入所述嵌入件的孔称为嵌合孔,所述锥形部与所述嵌合孔嵌合,在所述锥形部的前端的更前方不形成底切,在所述压入温度下,朝向所述锥形部的变细的方向,一边利用所述锥形部将所述嵌合孔推压扩张一边将所述嵌入件压入所述铸造件的所述嵌合孔,该所述锥形部的变细的方向称为压入方向,在维持所述压入的状态下将所述铸造件进一步冷却。

6.《2》在《1》的方法中,至少在所述嵌入件压入后所述嵌合孔贯穿所述铸造件。

7.《3》在《1》或《2》的方法中,使用具备隔着铸模内部的空洞彼此相对的第1面及第2面的铸模进行制造,所述第1面具有第1开口,所述第2面具有第2开口,在该方法中,在所述空洞处配置所述嵌入件,通过配置于所述第1面侧的前进销和配置于所述第2面侧的后退销夹持所述嵌入件,

利用所述嵌入件或所述前进销闭塞所述第1开口,并且利用所述嵌入件或所述后退销闭塞所述第2开口,通过向所述空洞注入所述熔融金属而由所述熔融金属包覆所述嵌入件,通过所述前进销、所述嵌入件及所述后退销成列地沿所述压入方向前进而进行所述压入。

8.《4》在《3》的方法中,利用所述后退销闭塞所述第2开口,通过利用所述前进销推压所述嵌入件而将渗入所述嵌入件的头部与所述后退销的顶部之间且已经凝固的所述熔融金属向所述熔融金属的周边挤出,在维持所述挤出的状态下将所述铸造件进一步冷却。

9.《5》在《3》的方法中,利用所述后退销闭塞所述第2开口,在此,所述后退销的顶部大于所述锥形部的所述前端,利用所述嵌入件的头部推压所述后退销而在所述第2开口内产生空间,并且通过所述嵌入件的压入,越过所述第2面而向所述空间内将所述铸造件的多余的体积推压去除,在维持所述推压去除的状态下将所述铸造件进一步冷却。

10.《6》在《5》的方法中,所述后退销的所述顶部在其中央还具有凸起,利用所述后退销的外缘闭塞所述第2开口,通过向所述空洞注入所述熔融金属而进一步由所述熔融金属包覆所述凸起,通过压入所述嵌入件,从而将所述凸起所占用的空间的至少一部分替换为所述嵌入件的头部。

11.《7》在《6》的方法中,所述嵌入件在所述前端更前方的位置处,还具有延伸至所述头部为止的、与所述压入方向平行的柱状面,所述柱状面与所述嵌合孔嵌合。

12.《8》在上述方法中,所述第1材料的熔点高于所述第2材料的所述熔点,在所述压入温度下,所述第1材料的杨氏模量高于所述第2材料的杨氏模量。

13.《9》在上述方法中,所述第1材料为铁的单体或其合金,所述第2材料为铝的单体或其合金,所述压入温度高于150℃。

14.《10》一种与嵌入件接合的锻造件的制造方法,在该制造方法中,通过在比金属块的再结晶温度高而比其熔点低的温度下,利用模具推压所述金属块而将所述金属块成型,该比所述金属块的再结晶温度高而比其熔点低的温度称为锻造温度,进而在所述锻造温度下,通过将具有锥形部的嵌入件压入所述金属块,而在所述金属块内成型埋入所述嵌入件的孔,该孔称为嵌合孔,在此,所述锥形部与所述嵌合孔嵌合,通过将所述金属块进行半冷却至比所述金属块的再结晶温度高而比所述锻造温度低的温度,从而生成由所述金属块构成的所述锻造件,该比所述金属块的再结晶温度高而比所述锻造温度低的温度称为再压入温度,在所述再压入温度下,一边利用所述模具夹紧所述锻造件的所述嵌合孔的周围且利用所述锥形部将所述嵌合孔推压扩张,一边朝向所述锥形部的变细的方向将所述嵌入件

再次压入所述锻造件的所述嵌合孔,在维持所述再次压入的状态下将所述锻造件进一步冷却。

15.从本发明的一个角度,提供一种不依赖于金属部件的孔和嵌入件的形状及定位的精度而将这些构件牢固地接合的方法。从本发明的另一个角度,提供一种去除在镶铸中产生的、嵌入件周围的内部缺陷的方法。

附图说明

16.参考附图对本发明的示例性实施例的特征,优点,以及技术上和工业上的意义进行说明,附图中相同的标号表示相同部件,其中:图1是嵌入件及金属成型件的接合的示意图。图2是嵌入件及铸模的剖面图。图3是嵌入件及熔融金属的剖面图。图4是嵌入件及铸造件的剖面图。图5是各种嵌入件的剖面图。图6是各种嵌入件的剖面图。图7是各种锥形部的剖面图。图8是各种凸起的剖面图。

具体实施方式

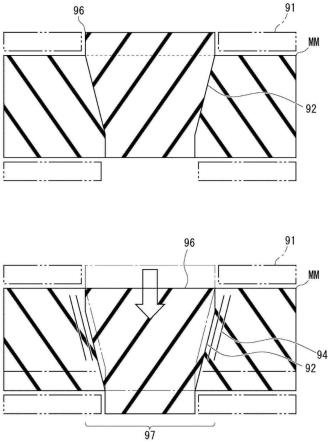

17.图1以剖面视图示出嵌入件96及金属成型件mm的接合的情况。在本实施方式中,在没有特别提及的情况下,剖面均为纵剖面。金属成型件mm为铸造件或锻造件。嵌入件96及金属成型件mm由不同的材料构成。上部示出在金属成型件mm内插入嵌入件96的状态。下部示出将嵌入件96进一步插入金属成型件mm的状态。

18.《铸造件》

19.在图1的上部所示的金属成型件mm为铸造件的情况下,事先利用熔融金属对嵌入件96进行镶铸。嵌入件96具有锥形部97。在图的上部,通过镶铸而在金属成型件mm成型嵌合孔92。锥形部97与嵌合孔92嵌合。

20.优选在图1的上部,锥形部97的前端即图中的下端的更前方不形成底切。在本实施方式中,锥形部的前端是指较细的一侧。优选嵌合孔92贯穿金属成型件mm。在其它方式中,嵌合孔92不贯穿金属成型件mm。

21.在图1的上部,通过半冷却至压入温度而生成金属成型件mm。压入温度高于金属成型件mm的再结晶温度。朝向锥形部97的变细的方向,一边利用锥形部97推压扩张嵌合孔92一边将嵌入件96压入金属成型件mm的嵌合孔92。压入是通过将原本已插入嵌合孔92的嵌入件96进一步插入嵌合孔92而进行的。压入使嵌合孔92的表面产生大的扩张压力。另外,在锥形部97的表面产生大的夹紧压力。

22.在图1的下部,通过压入而在嵌合孔92的周边新产生颗粒流线94。另外,即使嵌合孔92的周边存在内部缺陷,这些缺陷也会被半冷却状态的金属的塑性流动和压入的压力而被压碎。由于半冷却状态的金属缺乏流动性,所以压入的压力集中于嵌合孔92的周边。在维持嵌入件96压入的状态下将金属成型件mm进一步冷却。通过以上方式,在嵌入件96与金属

成型件mm之间形成接合。通过压入进行的接合与仅通过镶铸得到的接合相比更加牢固。

23.优选在图1的下部,嵌合孔92贯穿金属成型件mm。在其它方式中,嵌合孔92不贯穿金属成型件mm。

24.《锻造件》

25.在图1的上部所示的金属成型件mm为锻造件的情况下,事先通过利用模具91推压金属块并且将而将嵌入件96压入金属块而进行锻造。锻造以在比再结晶温度高而比其熔点低的温度(以下称为锻造温度)下进行。在图的上部,通过嵌入件96的压入而在金属成型件mm成型嵌合孔92。锥形部97与嵌合孔92嵌合。

26.优选在图1的上部,嵌合孔92贯穿金属成型件mm。在其它方式中,嵌合孔92不贯穿金属成型件mm。通过半冷却至比锻造温度更低的再压入温度而生成金属成型件mm。再压入温度高于金属成型件mm的再结晶温度。

27.如图1的下部所示,朝向锥形部97的变细的方向,一边利用锥形部97推压扩张嵌合孔92一边将嵌入件96再次压入金属成型件mm的嵌合孔92。再次压入是通过将原本已插入嵌合孔92的嵌入件96进一步插入嵌合孔92而进行的。

28.在图1的下部,由于再压入温度的金属与锻造温度的金属相比更缺乏流动性,所以再压入的压力特别集中于嵌合孔92的周边。再次压入使嵌合孔92的表面产生大的扩张压力。另外,在锥形部97的表面产生大的夹紧压力。嵌入件96的再次压入是在利用模具91夹紧嵌合孔92的周围的同时进行的。

29.在图1的下部,在维持嵌入件96再次压入的状态下将金属成型件mm进一步冷却。通过以上方式,在嵌入件96与金属成型件mm之间形成接合。通过再次压入进行的接合与仅在锻造温度下进行压入得到的接合相比更加牢固。

30.优选在图1的下部,嵌合孔92贯穿金属成型件mm。在其它方式中,嵌合孔92不贯穿金属成型件mm。

31.在以下的实施例中,以铸造件为例进一步说明本发明。以下的例示也可以应用于上述锻造件。

32.《概要》

33.图2是嵌入件16及其它工具的剖面图。其它工具包括铸模10、前进销15a及后退销15b。铸模10具备上模11a、下模11b。铸模10在由上模11a和下模11b夹持的内部具备空洞13。通过使用这些工具进行镶铸和压入而制造与嵌入件16接合的铸造件。

34.图3表示被注入铸模10内的熔融金属20的剖面。铸造利用压铸进行。图4表示形成于空洞13的铸造件25的剖面。对留置于空洞13的铸造件25压入嵌入件16。

35.《嵌入件》

36.返回图2。图2所示的嵌入件16是由与铸造用金属不同的材料构成的。在本实施方式中,将构成嵌入件16的材料称为第1材料。第1材料为金属或非金属。在一个方式中,金属为铁、铜、钛及镍的单体及它们的合金的其中一种。在一个方式中,铁的合金为钢。在一个方式中,非金属为陶瓷。另外,在本实施方式中,将铸造用金属称为第2材料。嵌入件16通过第2材料镶铸。

37.如图2所示,在空洞13配置嵌入件16。嵌入件16的中央具有锥形部17。如此前所述,压入朝向锥形部17的变细的方向进行。将该方向称为压入方向。在图中,压入方向为向下。

锥形部17的前端位于压入方向的前方侧。

38.如图2所示,嵌入件16在锥形部17的较粗侧还具有相对于压入方向平行的柱状面18a。柱状面18a延伸至嵌入件16的尾部。在本实施方式中,嵌入件的“尾部”是指压入方向的后方侧端部。在其它方式中,嵌入件16不具有柱状面18a。与前进销15a接触侧的嵌入件16的端面是平坦的。

39.如图2所示,嵌入件16在锥形部17的较细侧还具有与压入方向平行的柱状面18b。柱状面18b延伸至嵌入件16的头部。在本实施方式中,嵌入件的“头部”是指压入方向的前方侧端部。在其它方式中,嵌入件16不具有柱状面18b。与后退销15b接触侧的嵌入件16的端面是平坦的。

40.图2所示的嵌入件16的形状仅为例示。嵌入件16的尾部也可以延伸至上模11a的内部。嵌入件16的头部也可以延伸至下模11b的内部。嵌入件16的内部也可以具有空洞。

41.《铸模》

42.如图2所示,铸模10具备第1面12a及第2面12b。第1面12a位于上模11a上。第2面12b位于下模11b上。第1面12a及第2面12b隔着空洞13彼此相对。第1面12a具有第1开口14a。第2面12b具有第2开口14b。

43.《销》

44.如图2所示,前进销15a配置于第1面12a侧。后退销15b配置于第2面12b侧。前进销15a及后退销15b的组合夹持嵌入件16而配置。在一个方式中,嵌入件16的尾部与前进销15a的顶部相接,嵌入件16的头部与后退销15b的顶部相接。在本实施方式中,各个销的“顶部”是指靠近嵌入件一侧的端部。

45.优选图2所示的后退销15b的顶部在对其俯视观察时大于嵌入件16的头部。另外,优选后退销15b的顶部在对其俯视观察时大于锥形部17的前端。另外,优选后退销15b的顶部在中央还具有凸起19。在一个方式中,凸起19在对其俯视观察时与嵌入件16的头部大小相等。在一个方式中,凸起19在对其俯视观察时与嵌入件16的柱状面18b大小相等。在一个方式中,凸起19在对其俯视观察时与锥形部17的前端大小相等。

46.如图2所示,利用嵌入件16闭塞第1开口14a。在其它方式中,利用前进销15a闭塞第1开口14a。另外,利用后退销15b闭塞第2开口14b。在其它方式中,利用嵌入件16闭塞第2开口14b。优选利用后退销15b的顶部的外缘闭塞第2开口14b。在一个方式中,后退销15b的外缘与下模11b的第2面12b的高度一致,他们之间不发生阶梯差。在其它方式中,利用凸起19闭塞第2开口14b。

47.《镶铸》

48.如图3所示,将由第2材料构成的熔融金属20注入铸模10内的空洞。由熔融金属20包覆嵌入件16。更优选由熔融金属20包覆凸起19。通过将熔融金属20半冷却至规定的压入温度而生成由第2材料构成的成型物。

49.与图3所示的熔融金属20相对的压入温度,比构成熔融金属20的第2材料的再结晶温度高,比第2材料的熔点低。在一个方式中,嵌入件16的第1材料的熔点高于熔融金属20的第2材料的熔点。

50.如图3所示,由熔融金属20生成的成型物成型有埋入嵌入件16的孔即嵌合孔22。锥形部17与嵌合孔22嵌合。柱状面18a及18b也与嵌合孔22嵌合。另外,优选在成型物中,在锥

形部17的前端的更前方不形成底切。

51.构成图3所示的熔融金属20的第2材料在一个方式中为铝、镁及锌的单体或其合金的其中一种。

52.在一个例子中,图3所示的熔融金属20的第2材料为纯铝或铝合金。在一个方式中,压入温度高于150℃。这些第2材料在150℃以上展示了高延展性。由此,在下述的行程中将嵌入件16插入铸造件时嵌合孔22也难以破裂。

53.《压入》

54.如图4所示,在压入温度下将嵌入件16压入嵌合孔22。压入朝向锥形部17变细的方向即压入方向进行。压入一边利用锥形部17将嵌合孔22推压扩张一边将嵌入件16插入嵌合孔22而进行。压入产生扩张嵌合孔22的表面的压力和夹紧锥形部17的表面的压力。

55.如图4所示,压入通过利用前进销15a推压嵌入件16及后退销15b而进行。前进销15a及嵌入件16在第1开口14a上沿压入方向滑动。后退销15b在第2开口14b上沿压入方向滑动。

56.在图4中,前进销15a、嵌入件16及后退销15b成列地沿压入方向前进。后退销15b从空洞13脱离,从而嵌入件16进入已不存在后退销15b的区域。后退销15b作用于嵌入件16的头部,减轻推回嵌入件16的压力。

57.在一个方式中,图4所示的前进销15a及嵌入件16均为旋转对称形状,另外,他们的旋转中心一致。在另一个方式中,以旋转中心为轴而利用嵌入件16使前进销15a旋转的同时插入。由于嵌合孔22的表面作用了大的剪切力,所以能够使嵌合孔22的表面进一步变硬,得到牢固的接合。

58.在一个方式中,图4所示的铸造件25的第2材料的再结晶温度高于常温。在一个例子中,常温为5至35℃(jis标准)。进而,嵌入件16的第1材料的杨氏模量高于压入温度下的铸造件25的第2材料的杨氏模量。由此,嵌合孔22周围的金属组织成为具有由嵌入件16锻造后的状态。通过压入而铸造件25的嵌合孔22周围的金属组织形成颗粒流线24。

59.在图4所示的一个方式中,优选在压入后嵌合孔22贯穿铸造件25。由于非贯穿孔的底部应力集中容易破裂,所以上述不具有底的情况是有利的。在其他方式中,嵌合孔22不贯穿铸造件25。

60.《铸造件的取出》

61.在图4中,如上述所示,在维持嵌入件16的压入的状态下将铸造件25进一步冷却。优选冷却至低于第2材料的再结晶温度的温度。通过将上模11a、下模11b、前进销15a及后退销15b从铸造件25取下,从而取出与嵌入件16接合的铸造件25。

62.《应用例:毛刺的去除》

63.返回图3。如图所示,熔融金属20有可能会渗入嵌入件16的头部与后退销15b的顶部之间。具体而言,熔融金属渗入嵌入件16的头部与凸起19之间。渗入后的熔融金属20凝固而成为毛刺。在一个方式中,将该毛刺在压入时去除。

64.如图4所示,利用前进销15a推压嵌入件16。后退销15b被支撑于第2开口14b。嵌入件16的头部到达后退销15b的顶部。嵌入件16与后退销15b将在其间产生的毛刺向熔融金属的周边推压去除。该毛刺去除在通过压入进行的嵌入件16与铸造件25的接合的同时进行。

65.在图4中,在维持从嵌入件16与后退销15b之间推压去除了毛刺的状态下将铸造件

25进一步冷却。优选冷却至低于第2材料的再结晶温度的温度。

66.在图4所示的其它方式中,嵌入件16与后退销15b之间的毛刺也可以残留于铸造件25。也可以在将铸造件25从铸模10取出且将后退销15b从铸造件25分离后去除毛刺。

67.《应用例:多余的体积的压出》

68.如图3至图4所示,通过将嵌入件16压入铸造件25而嵌合孔22周围的金属被推压去除。进而嵌入件16与后退销15b之间的金属也被推压去除。由于铸造件25为半冷却状态,由此产生的压力存留于嵌合孔22的周围。如果压力过高,则嵌入件16的压入自身变得困难。由此,为了通过压出铸造件25的这些多余的体积而使压入容易,从而如下所示设计后退销15b。

69.如图4所示,后退销15b的顶部大于锥形部17的前端。因此,通过利用锥形部17的前端推压后退销15b而在第2开口14b内产生空间23。由此,越过第2面12b而向空间23内将铸造件25的多余的体积推压去除。

70.如图4所示,在维持推压去除了铸造件25的多余的体积的状态下将铸造件25进一步冷却。

71.《应用例:嵌入件凸出量的调整》

72.返回图2。后退销15b的顶部的中央具有凸起19。另外,利用后退销15b的外缘闭塞第2开口14b。通过向空洞13注入熔融金属,从而如图3所示,由熔融金属20包覆凸起19。在将熔融金属20冷却至压入温度后,如图4所示,以压入的深度不超过凸起19的高度的范围压入嵌入件16。

73.如图4所示,通过压入嵌入件16,将凸起19的所占用的空间的至少一部分、优选全部替换为嵌入件16的头部。

74.在图2至图4所示的一个方式中,凸起19在对其俯视观察时与嵌入件16的头部大小相等。在一个方式中,凸起19在对其俯视观察时与嵌入件16的柱状面18b大小相等。在一个方式中,凸起19在对其俯视观察时与锥形部17的前端大小相等。嵌入件16的头部顺畅地进入凸起19的所占用的空间。

75.如图4所示,优选嵌入件16的头部不从铸造件25的表面凸出。在维持该压入状态下将铸造件25进一步冷却。通过调整凸起19的高度,能够使与铸模10的第2面12b侧相对的嵌入件16的头部的凸出高度或嵌入的深度为任意的。在优选的方式中,压入结束时的铸模10的第2面12b与嵌入件16的头部的端面的高度一致。

76.《变形例:嵌入件的形状的变形》

77.图5示出嵌入件96(图1)及嵌入件16(图2~4)的变形的剖面形状。嵌入件26a~26g通过朝向图中下方前进而被压入金属成型件mm。为了方便将图中下方作为嵌入件的头部,将图中上方作为嵌入件的尾部。在没有特别提及的情况下,嵌入件具有的锥形部从尾部侧朝向头部侧变细。

78.图5所示的嵌入件26a~26g具有锥形部。这些锥形部大致从尾部侧朝向头部侧变细。嵌入件26a的头部具有锥形部,尾部具有与锥形部的根部相接的柱状面。嵌入件26b从头部的端部至尾部的端部为止整体由锥形部形成。嵌入件26c的头部侧具有圆滑的锥形部。

79.图5所示的嵌入件26d的头部具有锥形部,尾部也具有锥形部。不过尾部的锥形部沿与压入方向相反的方向变细。

80.图5所示的嵌入件26e的头部具有柱状面,尾部具有锥形部。嵌入件26f的头部具有锥形部,尾部具有柱状面。柱状面的直径大于锥形部的根部的直径。还具有将锥形部与柱状面连接的柱面。嵌入件26g的头部具有柱状面,尾部具有锥形部。尾部的锥形部在头部侧处进行圆滑处理。

81.图6示出其它的嵌入件的剖面。嵌入件36a~36c及36e~36g具有锥形部。这些锥形部大致从尾部侧朝向头部侧变粗、即为所谓的倒锥形部。即使将这些嵌入件从头部压入金属成型件mm的嵌合孔,在倒锥形部的表面也不会产生夹紧压力。由此,在嵌入件与金属成型件mm的接合中,优选使用具备图1~5所示的锥形部的嵌入件。

82.图6所示的嵌入件36d是头部具有倒锥形部且尾部也具有倒锥形部的颈缩型。不过尾部的倒锥形部为沿压入方向变细。由此,乍看之下,可以预想到通过将嵌入件压入嵌合孔而在尾部的锥形部施加夹紧压力。然而在本例中,由于头部的倒锥形部与嵌合孔的表面之间形成口袋,所以有可能助长微动磨损损坏。由此,优选如图1~5所示在锥形部的前端的更前方不形成底切。

83.《变形例:压入后的嵌入件的位置的变形》

84.图7示出俯视观察压入后的嵌入件的位置的变形的内容。金属成型件mm具有贯穿其的嵌合孔。嵌合孔具有倒锥形部。将嵌合孔的倒锥形部的较粗侧的表面设为第1面。将倒锥形部的较细侧的表面设为第2面。

85.如图7所示,嵌入件27a的尾部的端面与金属成型件mm的第1面的高度一致。另外,嵌入件27a的头部的端面与金属成型件mm的第2面的高度一致。嵌入件27b的尾部从金属成型件mm的第1面凸出。另外,嵌入件27b的头部的端面与金属成型件mm的第2面的高度一致。嵌入件27c的尾部从金属成型件mm的第1面凸出,另外嵌入件27c的头部从第2面凸出。嵌入件27d的尾部的端面低于金属成型件mm的第1面,但嵌入件27d的头部从第2面凸出。嵌入件27e的尾部的端面低于金属成型件mm的第1面,另外嵌入件27e的头部的端面低于金属成型件mm的第2面。

86.在本实施方式中,能够将嵌入件相对于金属成型件的位置设置于所期望的位置。所期望的位置能够通过调整嵌入件的高度、后退销的凸起的高度及压入的深度而得到。通过所述调整,能够减小嵌入件的端面与金属成型件的表面之间的阶差。

87.《后退销的凸起的形状的变形》

88.图8表示后退销的顶面的凸起的变形的剖面的形状。与图2所示的后退销15b相同地,图8所示的后退销28a~28d也闭塞下模11b的开口。

89.图8所示的后退销28a具有锥形部形状的凸起29a。后退销28b具有圆滑处理后的锥形部形状的凸起29b。后退销28c具有柱状的凸起29c。具有这些凸起的后退销能够从半冷却状态的铸造件25轻易地脱离。后退销28d具有倒锥形部形状的凸起29d。由于凸起29d相对于铸造件25成为底切形状,所以后退销28d难以从半冷却状态的铸造件25脱离。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。