1.本发明涉及的是钢铁连铸生产技术及信息领域,特别涉及一种支持多坯型的连铸三维温度场可视化系统。

背景技术:

2.连铸过程是一个铸坯凝固传热的过程,连铸过程中的铸坯温度场会连续发生变化,当铸坯温度场出现温度异常分布情况时往往意味着铸坯可能出现了裂纹等质量缺陷,甚至可能发生漏钢危险,因此对铸坯温度场进行实时动态的跟踪监测是获得高质量铸坯的前提和保证。在实际生产过程中,由于连铸机现场环境恶劣,铸坯温度场实时在线监测一直是个难题。

3.近年来随着计算机技术的进步,利用可视化技术对铸坯温度场进行动态仿真已成为解决这一难题的重要途径。许多研究者对铸坯温度场进行了大量深入细致的研究,并开发出了很多温度场的软件模拟,但大都是二维图像展示,无法直观的观察到铸坯的坯型,以及多个面的温度场情况。

技术实现要素:

4.鉴于上述问题,提出了本发明以便提供一种克服上述问题或者至少部分地解决上述问题的一种支持多坯型的连铸三维温度场可视化系统。

5.为了解决上述技术问题,本技术实施例公开了如下技术方案:

6.一种支持多坯型的连铸三维温度场可视化系统,包括:铸坯弧半径计算模块、铸坯三维模型生成模块、铸坯温度场绘制模块、铸坯三维模型渲染模块;其中:

7.铸坯弧半径计算模块,用于根据各段辊子位置信息计算多坯型的铸坯弧半径;

8.铸坯三维模型生成模块,用于根据铸坯类型截面尺寸生成铸坯三维模型;

9.铸坯温度场绘制模块,用于根据温度数据绘制铸坯温度场;

10.铸坯三维模型渲染模块,用于将绘制的温度场分别在铸坯三维模型对应的面上进行渲染。

11.进一步地,铸坯弧半径计算模块,计算多坯型的铸坯弧半径,铸坯坯型包括:板坯、方坯和圆坯。

12.进一步地,计算板坯的铸坯弧半径的方法为:获取板坯截面高度为h,宽度为w,设最后一个角度为0

°

的辊子与铸坯切点距结晶器弯月面距离为a,第一个角度为90

°

的辊子与铸坯切点距结晶器弯月面距离为b,可得出弧半径r=(b-a)*2/π-h/2。

13.进一步地,计算方坯或圆坯弧半径的方法为:获取方坯或圆坯截面高度为h,宽度为w,若为圆坯则设直径为h,设第一个辊子与铸坯切点距结晶器弯月面距离为a角度为α,最后一个辊子与铸坯切点距结晶器弯月面距离为b角度为β,可得出弧半径r=(b-a)*180/((β-α)*π)-h/2。

14.进一步地,铸坯三维模型生成模块,根据铸坯类型截面尺寸生成铸坯三维模型的

方法为:将铸坯对应的四分之一圆弧平均切分为多个弧段并取得所有弧段的端点位置信息;然后将所有弧段的端点位置及火焰切割机的位置连线,根据铸坯坯型信息生成铸坯三维模型形状,根据铸坯截面尺寸生成铸坯三维模型大小。

15.进一步地,根据铸坯坯型信息生成铸坯三维模型形状,当铸坯坯型为板坯或方坯时,铸坯三维模型形状为立方体,当铸坯坯型为圆坯时,铸坯三维模型形状为圆柱体。

16.进一步地,根据铸坯截面尺寸生成铸坯三维模型大小,若铸坯为板坯或方坯时,设置立方体高度为h,宽度为w,长度为l,若铸坯为圆坯则设置圆柱体直径为h,长度为l;其中,h为铸坯截面高度,w为铸坯宽度,l为所有弧段的端点位置及火焰切割机的位置连线长度。

17.进一步地,铸坯温度场绘制模块,根据温度数据绘制铸坯温度场的方法为:获取当前浇铸钢种的固相线临界温度t2,液相线临界温度t3,铸坯温度上限t4,温度下限t1;

18.设t4至t3温度区间颜色范围为[c6,c5],t3至t2温度区间颜色范围为[c4,c3],t2至t1温度区间颜色范围为[c2,c1],c6至c1均为rgb值;

[0019]

分段数n=t4-t3,且n取整,将c6与c5值区间线性均分为n段,并取得每小段的温度与对应颜色值,同理取得t3至t2、t2至t1每小段的温度与对应颜色值;将所有小段的温度与对应颜色值组成集合c;

[0020]

获取铸坯外弧温度点位数据,从集合c中根据温度与颜色对应关系,取出每一个温度点对应的颜色,将当所有温度点颜色按点位位置进行排列即可绘制当前面的温度场,同理绘制铸坯内弧、右侧、左侧温度场。

[0021]

进一步地,铸坯三维模型渲染模块,将绘制的温度场分别在铸坯三维模型对应的面上进行渲染的方法为:将铸坯温度场绘制模块绘制的温度场分别渲染至铸坯三维模型对应的面上;根据温度点位数据实时变化情况,重复s300温度场绘制与渲染动作。

[0022]

本发明实施例提供的上述技术方案的有益效果至少包括:

[0023]

本发明公开的一种支持多坯型的连铸三维温度场可视化系统,包括:铸坯弧半径计算模块、铸坯三维模型生成模块、铸坯温度场绘制模块、铸坯三维模型渲染模块;其中:铸坯弧半径计算模块,用于根据各段辊子位置信息计算多坯型的铸坯弧半径;铸坯三维模型生成模块,用于根据铸坯类型截面尺寸生成铸坯三维模型;铸坯温度场绘制模块,用于根据温度数据绘制铸坯温度场;铸坯三维模型渲染模块,用于将绘制的温度场分别在铸坯三维模型对应的面上进行渲染。本发明解决了现有技术中连铸机实时在线二维温度场仿真计算不能立体和直观的反映现场铸坯温度场情况的问题。

[0024]

下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

[0025]

附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

[0026]

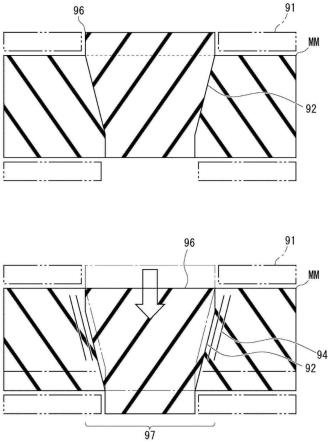

图1为本发明实施例1中,一种支持多坯型的连铸三维温度场可视化系统的结构图。

具体实施方式

[0027]

下面将参照附图更详细地描述本公开的示例性实施例。虽然附图中显示了本公开

的示例性实施例,然而应当理解,可以以各种形式实现本公开而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本公开,并且能够将本公开的范围完整的传达给本领域的技术人员。

[0028]

为了解决现有技术中存在的问题,本发明实施例提供一种支持多坯型的连铸三维温度场可视化系统。

[0029]

实施例1

[0030]

本发明公开的一种支持多坯型的连铸三维温度场可视化系统,如图1,包括:铸坯弧半径计算模块、铸坯三维模型生成模块、铸坯温度场绘制模块、铸坯三维模型渲染模块;其中:

[0031]

铸坯弧半径计算模块,用于根据各段辊子位置信息计算多坯型的铸坯弧半径;

[0032]

在本实施例中,铸坯弧半径计算模块,计算多坯型的铸坯弧半径,铸坯坯型包括:板坯、方坯和圆坯。具体的,计算板坯的铸坯弧半径的方法为:获取板坯截面高度为h,宽度为w,设最后一个角度为0

°

的辊子与铸坯切点距结晶器弯月面距离为a,第一个角度为90

°

的辊子与铸坯切点距结晶器弯月面距离为b,可得出弧半径r=(b-a)*2/π-h/2。计算方坯或圆坯弧半径的方法为:获取方坯或圆坯截面高度为h,宽度为w,若为圆坯则设直径为h,设第一个辊子与铸坯切点距结晶器弯月面距离为a角度为α,最后一个辊子与铸坯切点距结晶器弯月面距离为b角度为β,可得出弧半径r=(b-a)*180/((β-α)*π)-h/2。

[0033]

铸坯三维模型生成模块,用于根据铸坯类型截面尺寸生成铸坯三维模型;在本实施例中,铸坯三维模型生成模块,根据铸坯类型截面尺寸生成铸坯三维模型的方法为:将铸坯对应的四分之一圆弧平均切分为多个弧段并取得所有弧段的端点位置信息;然后将所有弧段的端点位置及火焰切割机的位置连线,根据铸坯坯型信息生成铸坯三维模型形状,根据铸坯截面尺寸生成铸坯三维模型大小。

[0034]

具体的,根据铸坯坯型信息生成铸坯三维模型形状,当铸坯坯型为板坯或方坯时,铸坯三维模型形状为立方体,当铸坯坯型为圆坯时,铸坯三维模型形状为圆柱体。根据铸坯截面尺寸生成铸坯三维模型大小,当若铸坯为板坯或方坯设置立方体高度为h,宽度为w,长度为l,若为圆坯则设置圆柱体直径为h,长度为l;其中,h为铸坯截面高度,w为铸坯宽度,l为所有弧段的端点位置及火焰切割机的位置连线长度。

[0035]

铸坯温度场绘制模块,用于根据温度数据绘制铸坯温度场;具体的,铸坯温度场绘制模块,根据温度数据绘制铸坯温度场的方法为:获取当前浇铸钢种的固相线临界温度t2,液相线临界温度t3,铸坯温度上限t4,温度下限t1;

[0036]

设t4至t3温度区间颜色范围为[c6,c5],t3至t2温度区间颜色范围为[c4,c3],t2至t1温度区间颜色范围为[c2,c1],c6至c1均为rgb值;

[0037]

分段数n=t4-t3,且n取整,将c6与c5值区间线性均分为n段,并取得每小段的温度与对应颜色值,同理取得t3至t2、t2至t1每小段的温度与对应颜色值;将所有小段的温度与对应颜色值组成集合c;

[0038]

获取铸坯外弧温度点位数据,从集合c中根据温度与颜色对应关系,取出每一个温度点对应的颜色,将当所有温度点颜色按点位位置进行排列即可绘制当前面的温度场,同理绘制铸坯内弧、右侧、左侧温度场。

[0039]

铸坯三维模型渲染模块,用于将绘制的温度场分别在铸坯三维模型对应的面上进

行渲染。具体的,铸坯三维模型渲染模块,将绘制的温度场分别在铸坯三维模型对应的面上进行渲染的方法为:将铸坯温度场绘制模块绘制的温度场分别渲染至铸坯三维模型对应的面上;根据温度点位数据实时变化情况,重复温度场绘制与渲染动作。

[0040]

本实施例公开的一种支持多坯型的连铸三维温度场可视化系统,包括:铸坯弧半径计算模块、铸坯三维模型生成模块、铸坯温度场绘制模块、铸坯三维模型渲染模块;其中:铸坯弧半径计算模块,用于根据各段辊子位置信息计算多坯型的铸坯弧半径;铸坯三维模型生成模块,用于根据铸坯类型截面尺寸生成铸坯三维模型;铸坯温度场绘制模块,用于根据温度数据绘制铸坯温度场;铸坯三维模型渲染模块,用于将绘制的温度场分别在铸坯三维模型对应的面上进行渲染。本发明解决了现有技术中连铸机实时在线二维温度场仿真计算不能立体和直观的反映现场铸坯温度场情况的问题。

[0041]

应该明白,公开的过程中的步骤的特定顺序或层次是示例性方法的实例。基于设计偏好,应该理解,过程中的步骤的特定顺序或层次可以在不脱离本公开的保护范围的情况下得到重新安排。所附的方法权利要求以示例性的顺序给出了各种步骤的要素,并且不是要限于所述的特定顺序或层次。

[0042]

在上述的详细描述中,各种特征一起组合在单个的实施方案中,以简化本公开。不应该将这种公开方法解释为反映了这样的意图,即,所要求保护的主题的实施方案需要清楚地在每个权利要求中所陈述的特征更多的特征。相反,如所附的权利要求书所反映的那样,本发明处于比所公开的单个实施方案的全部特征少的状态。因此,所附的权利要求书特此清楚地被并入详细描述中,其中每项权利要求独自作为本发明单独的优选实施方案。

[0043]

本领域技术人员还应当理解,结合本文的实施例描述的各种说明性的逻辑框、模块、电路和算法步骤均可以实现成电子硬件、计算机软件或其组合。为了清楚地说明硬件和软件之间的可交换性,上面对各种说明性的部件、框、模块、电路和步骤均围绕其功能进行了一般地描述。至于这种功能是实现成硬件还是实现成软件,取决于特定的应用和对整个系统所施加的设计约束条件。熟练的技术人员可以针对每个特定应用,以变通的方式实现所描述的功能,但是,这种实现决策不应解释为背离本公开的保护范围。

[0044]

结合本文的实施例所描述的方法或者算法的步骤可直接体现为硬件、由处理器执行的软件模块或其组合。软件模块可以位于ram存储器、闪存、rom存储器、eprom存储器、eeprom存储器、寄存器、硬盘、移动磁盘、cd-rom或者本领域熟知的任何其它形式的存储介质中。一种示例性的存储介质连接至处理器,从而使处理器能够从该存储介质读取信息,且可向该存储介质写入信息。当然,存储介质也可以是处理器的组成部分。处理器和存储介质可以位于asic中。该asic可以位于用户终端中。当然,处理器和存储介质也可以作为分立组件存在于用户终端中。

[0045]

对于软件实现,本技术中描述的技术可用执行本技术所述功能的模块(例如,过程、函数等)来实现。这些软件代码可以存储在存储器单元并由处理器执行。存储器单元可以实现在处理器内,也可以实现在处理器外,在后一种情况下,它经由各种手段以通信方式耦合到处理器,这些都是本领域中所公知的。

[0046]

上文的描述包括一个或多个实施例的举例。当然,为了描述上述实施例而描述部件或方法的所有可能的结合是不可能的,但是本领域普通技术人员应该认识到,各个实施例可以做进一步的组合和排列。因此,本文中描述的实施例旨在涵盖落入所附权利要求书

的保护范围内的所有这样的改变、修改和变型。此外,就说明书或权利要求书中使用的术语“包含”,该词的涵盖方式类似于术语“包括”,就如同“包括,”在权利要求中用作衔接词所解释的那样。此外,使用在权利要求书的说明书中的任何一个术语“或者”是要表示“非排它性的或者”。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。