1.本发明属于电解锰生产技术领域,特别涉及一种低硫高硒电解锰及其制备方法。

背景技术:

2.电解锰是用锰矿石经酸浸出后获得锰盐,再送电解槽电解析出的单质金属。它的纯度很高,能够增加合金材料的硬度,广泛应用于钢铁冶炼、有色冶金、电子科技、航空航天等工业领域。目前我国电解锰生产主要以99.7%的产品为主。

3.相比常见的普通钢而言,特种合金钢在普通碳素钢里适量地加入了多种合金元素,使钢的组织结构发生变化,从而在强度、刚度、韧性、可塑性、耐腐蚀等性能方面比普通钢更加优良,具体有以下几方面的优势:1)强度高、刚度大、延性好、塑性变形能力强,地震作用小;2) 比普通钢材料能更好地满足跨度长、高度大的要求;3) 具有优良的耐候性和可焊性,后者可提高焊接质量并降低焊接节点开裂的可能性;4) 全部工厂化制作,便于加工、运输和安装,施工周期短;5) 构架的构件简单且布置灵活,节省用钢量。锰元素是合金钢中重要的合金元素,能够提升钢的强度和硬度、改善钢的锻造性与可塑性等,硒作为合金钢的微量元素之一,具有改善钢的切削加工性能、使表面光洁等特点。在合金钢中微量元素控制严格,质量将得到良好保证,外形美观免维护。因此在特种合金钢冶炼中,对作为添加剂的电解锰提出了更加严格的要求,与普通电解锰相比较,低硫高硒电解锰在特种合金钢冶炼时会具有更加优异的表现。针对电解锰低硫高硒品质的全新要求,原有生产工艺方法已不能制备出低硫高硒电解锰合格产品。

技术实现要素:

4.本发明的目的在于提供一种低硫高硒电解锰及其制备方法,通过改进生产工艺,制备出合格的低硫高硒电解锰,通过深度除铁、硫化萃取协同除重等措施,提高低硫高硒电解锰的品质,满足特种钢铁对低硫高硒电解锰的要求。

5.为实现上述目的,本发明提供了一种低硫高硒电解锰,包括以下重量百分数组分:mn≥99.8%,se 0.08~0.10%,pb≤0.005%,fe≤0.04%,c≤0.03%,s≤0.012%,p≤0.05%,si≤0.04%。

6.一种低硫高硒电解锰的制备方法,包括以下步骤:(1)按照电解锰阳极液与碳酸锰矿粉体积质量比为4~12m3:1t、硫酸与碳酸锰矿粉质量比为0.4~0.6,将碳酸锰矿粉和硫酸加入电解锰阳极液中搅拌混匀,浸出反应6~12h,反应温度为40~70℃,投加冶金除铁、氨水中和,控制ph为6.7~7.3,得到硫酸锰浸出液;(2)向步骤(1)的硫酸锰浸出液按0.2~0.8kg/m3添加双氧水,把溶液中fe含量深度净化降低至1mg/l以下,得到深度除铁浸出液;(3)向步骤(2)的深度除铁浸出液中添加硫化药剂沉淀除重,再用p204、p507、三氯甲烷、水杨酸、黄原酸钠中的一种或几种组成的萃取药剂进行萃取,经过协同除杂,将重金属含量控制在co≤0.01mg/l、ni≤0.05mg/l、cu≤0.01mg/l、pb≤0.05mg/l、zn≤0.4mg/l、

as≤0.01mg/l、cr≤0.01mg/l、cd≤0.01mg/l,制得硫酸锰新液;(4)将步骤(3)的硫酸锰新液进行空气脱除s

2-,将硫酸锰新液中s

2-降低到0.002g/l内;(5)向步骤(4)除s

2-后的硫酸锰新液按70~100g/m3配入二氧化硒,电解液中二氧化硒浓度控制在0.07~0.10g/l,得到电解液;(6)将步骤(5)电解液电解,电解控制阴极板电流密度280~330a/m2,槽锰10~20g/l,槽温30~50℃,槽液ph值7.0~9.0之间,得电解锰初产品;(7)将步骤(6)的电解锰初产品钝化、冲洗后,烘干,经90~120℃烘干0.5~2h,剥离得到低硫高硒电解锰产品。

7.优选的,上述低硫高硒电解锰的制备方法中,所述硫化剂为福美钠、硫化钡和硫化铵组成,添加量为福美钠0.04~0.07kg/m3、硫化钡0.1~0.2kg/m3、硫化铵0.05~0.08kg/m3。

8.优选的,上述低硫高硒电解锰的制备方法中,所述步骤(3)中,采用分步萃取,先采用质量分数88~92%p204和8~12%黄原酸钠组成的第一萃取药剂进行第一步萃取,萃取分离、过滤后,再采用92~95%p507和5~8%黄原酸钠组成的第二萃取药剂进行萃取。

9.优选的,上述低硫高硒电解锰的制备方法中,所述步骤(4)中,空气脱除s

2-工艺参数为:搅拌机转速40~80r/min、压力0.4~0.8mpa、管径20~32mm、吹气时间1~3h。

10.优选的,上述低硫高硒电解锰的制备方法中,电解锰阳极液是电解锰产生的废液,其中锰浓度12~18g/l、硫酸浓度30~50g/l、硫酸铵浓度80~110g/l。

11.优选的,上述低硫高硒电解锰的制备方法中,所述步骤(1)中,投加冶金除铁为:加入氧化锰份进行除铁。

12.优选的,上述低硫高硒电解锰的制备方法中,所述步骤(6)中,电解周期为23~25h。

13.优选的,上述低硫高硒电解锰的制备方法中,所述步骤(7)中,使用30~50℃温水清洗,再用清水冲洗干净。电解锰初产品温水洗涤工序,减少产品中夹带的硫酸锰、硫酸铵溶液,进一步降低电解锰产品中的s、c、fe、si含量,优选的,上述低硫高硒电解锰的制备方法中,所述步骤(7)中,烘干为:在90~120℃下烘干0.5~2h,所述剥离为所述剥离是采用剥离机将锰从阴极板剥离。

14.与现有的技术相比,本发明具有如下有益效果:1. 本发明的低硫高硒电解锰的制备方法,通过双氧水深度除铁、硫化萃取协同除杂、空气吹脱除s

2-、调节二氧化硒加入量等措施,电解系统更加稳定,杂质元素进一步减少,控制低硫高硒电解锰中硒的含量,提升低硫高硒电解锰产品的品质。

15.2. 本发明的低硫高硒电解锰的制备方法,浸出液深度氧化除铁,调节浸出液ph和双氧水的添加量,将浸出液fe含量除到1mg/l以下;硫化、萃取协同除重,将硫酸锰新液中的重金属含量控制在co≤0.01mg/l、ni≤0.05mg/l、cu≤0.01mg/l、pb≤0.05mg/l、zn≤0.4mg/l、as≤0.01mg/l、cr≤0.01mg/l、cd≤0.01mg/l;并引入空气吹脱除s

2-,能够降低电解液中s

2-含量,从而减少低硫高硒电解锰产品中的s含量以及重金属杂质含量。

16.3. 本发明的低硫高硒电解锰的制备方法,调控电解液中二氧化硒浓度,有利于电解系统的稳定,减少电解锰产品爆板、起壳、脱落,保证低硫高硒电解锰产品中的硒含量;二氧化硒含量的增加对提升电流效率具有正向作用效果;调整极板电流密度区间,从而增强阴极产品致密性,减少枝晶的产生,提升低硫高硒电解锰产品质量。

具体实施方式

17.下面对本发明的具体实施方式进行详细描述,但应当理解本发明的保护范围并不受具体实施方式的限制。

18.实施例1一种低硫高硒电解锰的制备方法,包括以下步骤:(1)制备浸出液:将12t碳酸锰粉投入到80m3电解锰阳极液中,补加硫酸6t,浸出反应6h,在反应槽内直接加入100kg冶金锰粉、400kg双飞粉、50kg液氨,制得硫酸锰浸出液;(2)制备新液:向步骤(1)浸出液中加入10kg双氧水进行深度除铁,加入5kgsdd、12.5kg硫化钡、6kg硫化铵沉淀除重,调节浸出液的ph为7.0,然后分步萃取,采用p204进行第一步萃取,萃取分离、过滤后,再采用p507进行第二步萃取,萃取分离、过滤;将重金属含量控制在co≤0.01mg/l、ni≤0.05mg/l、cu≤0.01mg/l、pb≤0.05mg/l、zn≤0.4mg/l、as≤0.01mg/l、cr≤0.01mg/l、cd≤0.01mg/l,制得硫酸锰新液;(3)制备电解液:将步骤(2)的硫酸锰新液在搅拌机转速40r/min、气体压力0.4mpa、管径20mm、吹气时间1h,制得脱s

2-新液,脱s

2-新液按70g/m3配入二氧化硒,制得电解液;(4)电解:将步骤(3)电解液送入电解车间电解,在直流电作用下,控制阴极板电流密度280a/m2、槽锰在13g/l,槽温40℃,槽液ph值7.5,电解24h制得电解锰初产品;(5)产品处理:将步骤(4)电解锰初产品钝化,用30℃温水清洗、清水冲洗,产品经90℃烘干2小时,通过剥离机剥离包装入库,即得低硫高硒电解锰产品。

19.实施例2一种低硫高硒电解锰的制备方法,包括以下步骤:(1)制备浸出液:将12.5t碳酸锰粉投入到80m3电解锰阳极液中,补加硫酸6t,浸出反应8h,在反应槽内直接加入150kg冶金锰粉、350kg双飞粉、40kg液氨制得硫酸锰浸出液;(2)制备新液:向步骤(1)浸出液中加入20kg双氧水进行深度除铁,加入5.5kg福美钠(sdd)、9.5kg硫化钡、6.2kg硫化铵沉淀除重,调节浸出液的ph为6.8,然后分步萃取,采用p204进行第一步萃取,萃取分离、过滤后,再采用p507进行第二步萃取,萃取分离、过滤;将重金属含量控制在co≤0.01mg/l、ni≤0.05mg/l、cu≤0.01mg/l、pb≤0.05mg/l、zn≤0.4mg/l、as≤0.01mg/l、cr≤0.01mg/l、cd≤0.01mg/l,制得硫酸锰新液;(3)制备电解液:将步骤(2)硫酸锰新液在搅拌机转速50r/min、气体压力0.5mpa、管径25mm、吹气时间1.5h,制得脱s

2-新液,脱s

2-新液按80g/m3配入二氧化硒,制得电解液;(4)电解:将步骤(3)电解液送入电解车间电解,在直流电作用下,控制阴极板电流密度290a/m2、槽锰14g/l,槽温41℃,槽液ph值7.8,电解24h制得电解锰初产品;产品处理:将步骤(4)电解锰初产品钝化,用35℃温水清洗、清水冲洗,产品经100℃烘干1.5h,通过剥离机剥离包装入库,即得低硫高硒电解锰产品。

20.实施例3一种低硫高硒电解锰的制备方法,包括以下步骤:(1)制备硫酸锰新液:将13t碳酸锰粉投入到80m3电解锰阳极液中,补加硫酸7.5t,浸出反应10h,在反应槽内直接加入200kg冶金锰粉、400kg双飞粉、60kg液氨,制得硫酸锰新液;

(2)制备新液:向步骤(1)浸出液中加入40kg双氧水深度除铁,加入5.5kgsdd、8kg硫化钡、6kg硫化铵沉淀除重,然后分步萃取,采用质量分数92%p204和8%黄原酸钠组成的第一萃取药剂进行第一步萃取,萃取分离、过滤后,再采用92%p507和8%黄原酸钠组成的第二萃取药剂进行第二步萃取,萃取分离、过滤;将重金属含量控制在co≤0.01mg/l、ni≤0.05mg/l、cu≤0.01mg/l、pb≤0.05mg/l、zn≤0.4mg/l、as≤0.01mg/l、cr≤0.01mg/l、cd≤0.01mg/l,制得硫酸锰新液;(3)制备电解液:将步骤(2)硫酸锰新液在搅拌机转速60r/min、气体压力0.65mpa、管径32mm、吹气时间3h,制得脱s

2-新液,脱s

2-新液按90g/m3配入二氧化硒,制得电解液;(4)电解:将步骤(3)的电解液送入电解车间电解,在直流电作用下,控制阴极板电流密度310a/m2、槽锰15g/l,槽温42℃,槽液ph值7.6,电解24小时制得电解锰初产品;(5)产品处理:将步骤(4)的电解锰初产品钝化,用40℃温水清洗、清水冲洗,产品经110℃烘干1小时,通过剥离机剥离包装入库,即得低硫高硒电解锰产品。

21.实施例4一种低硫高硒电解锰的制备方法,包括以下步骤:(1)制备浸出液:将12t碳酸锰粉投入到80m3电解锰阳极液中,补加硫酸7.2t,浸出反应12h,在反应槽内直接加入150kg冶金锰粉、800kg双飞粉、100kg液氨,制得硫酸锰浸出液;(2)制备新液:向步骤(1)浸出液中加入20kg双氧水、5kgsdd、9.5kg硫化钡、6kg硫化铵沉淀除重,调节浸出液的ph为7.0,然后分步萃取,采用质量分数90%p204和10%黄原酸钠组成的第一萃取药剂进行第一步萃取,萃取分离、过滤后,再采用94%p507和6%黄原酸钠组成的第二萃取药剂进行第二步萃取,萃取分离、过滤;将重金属含量控制在co≤0.01mg/l、ni≤0.05mg/l、cu≤0.01mg/l、pb≤0.05mg/l、zn≤0.4mg/l、as≤0.01mg/l、cr≤0.01mg/l、cd≤0.01mg/l,制得硫酸锰新液;(3)制备电解液:将步骤(2)的硫酸锰新液在搅拌机转速80r/min、气体压力0.8mpa、管径32mm、吹气时间3h,制得脱s

2-新液,脱s

2-新液按100g/m3配入二氧化硒,制得电解液;(4)电解:将步骤(3)电解液送入电解车间电解,在直流电作用下,控制阴极板电流密度320a/m2、槽锰15g/l,槽温43℃,槽液ph值7.8,电解24小时制得电解锰初产品;(5)产品处理:将步骤(4)的电解锰初产品钝化、用50℃温水清洗、清水冲洗,产品经120℃烘干0.5h,通过剥离机剥离包装入库,即得低硫高硒电解锰产品。

22.对比例1一种电解锰的制备方法,包括以下步骤:(1)制备硫酸锰新液:将12t碳酸锰粉投入到80 m3电解锰阳极液中,补加硫酸6t,浸出反应6h,在反应槽内直接加入100kg冶金锰粉、400kg双飞粉、50kg液氨、5kgsdd,制得硫酸锰新液;(2)制备电解液:将步骤(1)硫酸锰新液按23g/m3配入二氧化硒,制得电解液;(3)电解:将步骤(2)电解液送入电解车间电解,在直流电作用下,控制阴极板电流密度310a/m2,槽锰控制在15g/l,槽温42℃,槽液ph值7.6,电解24h制得电解锰初产品;(4)产品处理:将步骤(3)的电解锰初产品钝化后用清水冲洗,产品经100℃烘干

1.5h,通过剥离机剥离包装入库,即得电解锰产品。

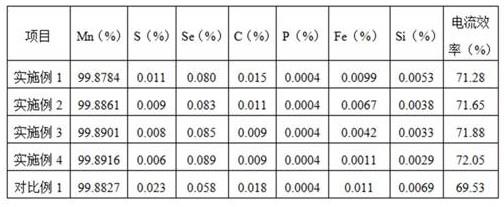

23.实施例1~4和对比例1所得的电解锰的各组分质量百分含量测定结果(检测参照gb/t 8654-2007、yb-t 051-2015、gb/t 5686-2008、gb/t 8654-1988)如表1所示。从表1可以看出,本发明的低硫高硒电解锰及其制备方法,在具有更高的电流效率的同时,制得的低硫高硒电解锰具有硫含量低,硒含量高的特点,杂质含量更低,低硫高硒电解锰的品质高,能够满足特种钢材冶炼需求。

24.表1 各组电解锰的各组分质量百分含量测定结果前述对本发明的具体示例性实施方案的描述是为了说明和例证的目的。这些描述并非想将本发明限定为所公开的精确形式,并且很显然,根据上述教导,可以进行很多改变和变化。对示例性实施例进行选择和描述的目的在于解释本发明的特定原理及其实际应用,从而使得本领域的技术人员能够实现并利用本发明的各种不同的示例性实施方案以及各种不同的选择和改变。本发明的范围意在由权利要求书及其等同形式所限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。