1.本发明属功能助剂领域,具体涉及一种轮胎脱模用复合型水性氟硅树脂乳液脱模剂的制备方法及该剂在汽车橡胶轮胎脱模处理方面的应用。

背景技术:

2.脱模剂,亦即能固化在模具表面、有效隔离模具与制品、防止制品与模具粘结并使之易剥离的一类助剂。就组分而言,工业上所用的脱模剂主要有无机、有机和聚合物脱模剂等三类,而目前使用效果较好且最常用的脱模剂主组分主要为有机硅和有机氟聚合物。但就价格、环保和经济实用性而言,则以有机硅乳(又名聚硅氧烷乳液)或硅树脂乳液最环保、且无气味又经济实用(见胡质云.2018,47(4):40-43;cn106626168、cn112831053、cn107739440、cn108582601)。

3.但应用中人们发现,用d4经乳液开环聚合所制得的羟基硅乳,生产与应用过程易出现液面漂油现象,而基于羟基硅乳 偶联剂等传统方法所制备的有机硅乳脱模剂,则固化速度慢、脱模能力较差;将羟基硅乳与高分子交联组分如含氢硅乳、反应性硅树脂乳液等复合,有望改善羟基硅乳的成膜能力、并提高脱膜效果。另外,将低表面能、拒水拒油性优异的氟烃基或氟硅树脂嵌段引入脱模涂层,利用氟烃基易趋表富集且c-f键键能大的特点,有望在改善脱模剂脱膜效果的同时进一步改善脱模涂层的耐热稳定性,从而达到增加脱模次数之目的。

技术实现要素:

4.针对d4乳液聚合所制得的羟基硅乳生产与应用过程易漂油、脱模效果不佳的缺陷,本发明利用自制的极性、亲水型羧基硅烷(csi)与八甲基环四硅氧烷(d4)、1,3,5-三(3,3,3-三氟丙基)-1,3,5-三甲基环三硅氧烷(d

3f

)的乳液聚合反应,首先合成了一种稳定的羧烃基/三氟丙基改性聚硅氧烷(cfs)乳液;其次,将cfs乳液与由羟基氟硅树脂与异氰酸酯基硅烷反应制得的硅烷氧基改性氟硅树脂的乳液复合,进而获得了一种成膜能力好、而脱膜效果优异的水性氟硅乳液脱模剂。应用表明,将这种氟硅树脂乳液脱模剂用于橡胶轮胎的脱模处理,在脱模次数n≤45-90条件下,该脱模剂均能使待加工轮胎获得平滑、光洁、无污染的外观和脱模效果。为此,本发明采取了如下技术方案:

5.一种复合型氟硅树脂乳液脱模剂(fhfs),由60-90份羧烃基/三氟丙基改性聚硅氧烷(cfs)乳液、10-40份硅烷氧基改性氟硅树脂(mfsi)乳液及约占(cfs mfsi)乳液总质量0.5-1%的催化剂乳液、0.1-1.0%聚醚有机硅助剂等组成。

6.所述的羧烃基/三氟丙基改性聚硅氧烷(cfs)乳液,主组分含有下式(i)所示结构,由羧基硅烷与八甲基环四硅氧烷d4、1,3,5-三(三氟丙基)-1,3,5-三甲基环三硅氧烷d

3f

的水相乳液共聚反应制得,式中n1、n3为》零的整数,n2为≥0的整数,a=ch=ch、ch2ch2;

[0007][0008]

m'=ch3,och3,oc2h5或oh;x=oh,och3,oc2h5[0009]

所述的羧烃基/三氟丙基改性聚硅氧烷(cfs)乳液,可由下列步骤制得:

[0010]

(1)前体羧基硅烷(csi)溶液的制备

[0011]

按脂肪族二元酸酐(da)与γ-氨丙基硅烷(aps)摩尔比约为1:1,称取da、aps及以(da aps)质量计约50-100%的溶剂,将da先用溶剂溶解成透明状,再搅拌、加热升温至70-125℃,然后再加入aps保温反应2-4h,得浅黄色-棕色透明液体,即为羧烃基硅烷(简称羧基硅烷,csi)的溶液,硅烷含量约为50-70wt%。

[0012]

(2)羧烃基/三氟丙基改性聚硅氧烷(cfs)乳液的制备

[0013]

按八甲基环四硅氧烷(d4):1,3,5-三(三氟丙基)-1,3,5-三甲基环三硅氧烷(d

3f

):csi溶液的质量比约为30-50:50-70:5-20,称取d4、d

3f

及csi溶液,搅拌混匀,得混合物a;

[0014]

然后,按a中所含有效组分(d4 d

3f

csi)的质量,依次称取以a有效组分总质量计5-15%的阴/非表面活性剂及计量去离子水,控制水的用量以使体系中(有效组分 表面活性剂)的质量之和约占体系物料总质量的10-30%,搅拌待表面活性剂溶解成透明状后,所得混合物,记作b;将b分为两份,b1约占b质量的10-20%、b2约占b质量的80-90%;然后,将a与b2搅拌混匀,用压力约为0.9mpa的高压均质机均质2-3次,得乳白-泛蓝光的预乳液,记作c,备用;

[0015]

在装置有搅拌器、温度计、回流冷凝管的三颈瓶中加入b1,搅拌加热至40-50℃,再以细流状加入均质后的c,然后加热升温至80-90℃连续搅拌反应10-24h,得白色-发蓝光的乳液,即为结构如式(i)所示的羧烃基/三氟丙基改性聚硅氧烷乳液,记作cfs,固含量约为15-30%,羧基含量(以每克cfs乳液所含羧基的毫摩尔数表示)约为0.01-0.1mmol/g,用碱调体系ph约为6-7,保存。

[0016]

所述的羧基硅烷,结构式为(ro)

3-xr′

x

si(ch2)3nhcoacooh,式中r=ch3或c2h5、r

′

=ch3、x=0或1、a=ch2ch2或ch=ch。

[0017]

所述的脂肪族二元酸酐(da)为顺丁烯二酸酐(ma,俗称马来酸酐)或丁二酸酐(sa,俗称琥珀酸酐);所述的γ-氨丙基硅烷(aps)为分子中含有1个γ-氨丙基基团、又连有2-3个烷氧基的硅烷,选取γ-氨丙基三甲氧基硅烷(kh-540)、γ-氨丙基三乙氧基硅(kh-550)、γ-氨丙基甲基二甲氧基硅烷(apmdms)、γ-氨丙基甲基二乙氧基硅烷(apmdes)等中的一种。

[0018]

所述的溶剂为对da和aps具有良好互溶性且水可溶的醚、醇醚、砜、酰胺或醚酯,选取乙二醇二甲醚、乙二醇二乙醚、丙二醇二甲醚、丙二醇二乙醚、二甲亚砜(dmso)、n,n-二甲基甲酰胺(dmf)、乙二醇甲醚醋酸酯、乙二醇乙醚醋酸酯、丙二醇甲醚醋酸酯等中的一种;

[0019]

所述的阴/非离子表面活性剂,为阴离子磺酸型表面活性剂与脂肪族非离子表面活性剂的混合物,阴:非离子表面活性剂的质量比约为3:1-1:4;所述的阴离子磺酸型表面活性剂为结构中含有磺酸基、既能提供体系所需要的酸性又有良好乳化能力的烷基芳磺酸、全氟烷基(乙基)磺酸或全氟烷氧基芳磺酸;选取十二烷基苯磺酸(dbsa)、全氟己基乙基

磺酸、全氟壬氧基苯磺酸(fbs)、三氟甲磺酸等中的一种;所述的非离子表面活性剂为水溶性脂肪醇聚氧乙烯醚、异构脂肪醇聚氧乙烯醚、壬基酚聚氧乙烯醚、辛基酚聚氧乙烯醚等中的一种。

[0020]

所述的硅烷氧基改性氟硅树脂(mfsi),主组分为2-3官能硅烷氧基改性的氟硅树脂,系用羟基氟硅树脂与异氰酸酯基硅烷化学反应制得;所述的硅烷氧基改性氟硅树脂(mfsi)乳液,为硅烷氧基改性氟硅树脂用非离子表面活性剂乳化所获得的乳液,固含量约为15-30%,-si(or)3/-si(or)2含量(以每克固体树脂所含硅烷氧基-si(or)3或-si(or)2的毫摩尔数计)约为0.3-0.9mmol/g;

[0021]

所述的羟基氟硅树脂,主组分为四氟乙烯与烯基功能性有机硅单体(如乙烯基三烷氧基硅烷、或甲基丙烯酰氧丙基三烷氧基硅烷)及羟基烯醚等的共聚物,固含量约为50-80%、羟基含量(以每克固体树脂所含羟基折合成koh的毫克数计)约为40-60mgkoh/g,选取广州康仑喜化工科技有限公司销售的kx-501a、或厦门爱珂玛化工有限公司销售的hlr-si等中的一种;

[0022]

所述的异氰酸酯基硅烷,为3-异氰酸酯基丙基三甲氧基硅烷(iptms)或3-异氰酸酯基丙基三乙氧基硅烷(iptes)、3-异氰酸酯基丙基甲基二甲氧基硅烷(ipmdms)、3-异氰酸酯基丙基甲基二乙氧基硅烷(ipmdes)等中的一种;

[0023]

所述的羟基氟硅树脂与异氰酸酯基硅烷的反应,量比控制为羟基氟硅树脂中所含羟基:异氰酸酯基硅烷中-nco的量比约为1:0.5-2.0、反应温度为60-80℃、反应时间为2-4h;反应溶剂为油水相两用、且对-nco呈惰性的醇醚或醇醚酯,选取乙二醇二甲醚、丙二醇二甲醚、乙二醇甲醚醋酸酯(gma)、乙二醇乙醚醋酸酯、丙二醇甲醚醋酸酯(pma)等中的一种;

[0024]

所述硅烷氧基改性氟硅树脂乳化所用的非离子表面活性剂为异构十三醇聚氧乙烯醚或异构十醇聚氧乙烯醚,hlb值约为7-13,乳化剂用量约为固体树脂质量的10-20%。

[0025]

所述的催化剂为有机锡、有机锌、有机铋催化剂;所述的有机锡为二月桂酸二丁基锡、二醋酸二丁基锡中的一种;所述的有机锌为异辛酸锌;所述的有机铋为异辛酸铋。所述的催化剂乳液,为催化剂用阴/非离子表面活性剂(同乳液聚合反应)乳化制成、固含量约为20-30%的乳液,用前需先搅拌摇匀方能使用。

[0026]

所述的聚醚有机硅助剂为市售的水溶性聚醚有机硅流平剂或聚醚有机硅润湿剂,如byk-303,用量为体系总量的0.1-1%。

[0027]

所述的一种复合型氟硅树脂乳液脱模剂的应用,步骤包括脱模剂工作液配制与脱膜处理两步骤:

[0028]

(1)脱模剂工作液配制:按计量比,依次称取羧烃基/三氟丙基改性聚硅氧烷cfs乳液、硅烷氧基改性氟硅树脂mfsi乳液,搅拌混匀,然后按(cfs mfsi)乳液总质量再加入0.5-1%催化剂乳液及0.1-1.0%聚醚有机硅助剂,混匀后所得混合物,用水调节固含量约为10-15%,所得混合物即为脱模剂工作液。

[0029]

(2)脱膜涂层处理工艺:取脱模剂工作液,将该工作液均匀喷涂或刷涂在模具表面,然后在120-150℃鼓风干燥60min,即可获得表面附着一层脱模涂层、且对橡胶制品等具有良好脱模作用的模具。

[0030]

所述的复合型氟硅树脂乳液脱模剂的应用性能,可用下列方法进行评价:脱模剂

的成膜性:取1-2g含有cfs mfsi 催化剂 聚醚有机硅助剂、固含量调节为约15%的复合型氟硅树脂乳液脱模剂,置于用锡箔纸压制成的坩埚内并在150℃烘60min,观察烘后的脱模剂是否已凝结成膜或转变为固体;固化后脱模涂层表面的疏水、疏油性:以不锈钢或马口铁为基材,以水和油(庚烷)在脱模涂层表面的接触角wca

h2o

、wca

oil

表示,用jc-2000c1型静态接触角测量仪进行测定,液滴大小为5μl,接触角wca

h2o

与wca

oil

越大表示涂层的疏水性、疏油性越强。脱模效果:取已用脱模剂处理后的模具(胶囊),将待脱模的橡胶胚胎套在模具表面,按工业上橡胶胚胎硫化工艺加热至180-200℃进行硫化处理15min-1h,冷却后从模具上取下硫化后的橡胶轮胎,观察橡胶轮胎的表面是否光洁平滑、与模具有无因粘连引起的撕裂、破损或表面污染现象;重复此操作数次,记录可完整平滑脱下硫化后橡胶轮胎的次数,即为脱模次数(n)。

[0031]

本发明的有益效果:为解决羟基硅乳脱模剂使用过程易漂油、脱膜效果不佳的缺陷,本发明利用脂肪族二元酸酐与γ-氨丙基硅烷的反应首先合成了一种水溶性羧烃基硅烷csi,然后再将csi与d4和d

3f

进行水相乳液共聚,进而合成了一种未见报道的羧烃基/三氟丙基共改性聚硅氧烷cfs乳液,反应中通过极性、亲水型羧基硅链节对目标聚硅氧烷的改性,可成功解决乳液聚合法生产的硅乳应用过程易出现的漂油现象;其次,基于si-oh易与si-oh、si-or缩聚的特点,本发明又将拒水拒油性能优异的羟基氟硅树脂与异氰酸酯基硅烷进行反应,合成了侧链带有多个2-3官能硅烷氧基的改性氟硅树脂mfsi,然后以该树脂作为高分子交联组分,再将mfsi乳液与分子中含有si-oh的cfs乳液复合,进而制得一种水性复合型氟硅乳液脱模剂;在有机金属催化剂等作用下,该脱模剂不仅能实现的脱模涂层的快速固化,且如此制得的脱模涂层,因其内长链氟烃基的趋表、富集和拒水拒油作用,涂层不仅有优异的脱模效果和制品易剥离作用,而且在脱模次数n≤45-90条件下还能赋予加工后的轮胎以平滑、光洁的外表而不发生粘连或表面污染。

具体实施方式

[0032]

下面结合实施例对本发明做进一步说明,但本发明并不仅限于实施例。

[0033]

(一)实验原料合成

[0034]

(1)前体羧基硅烷(csi)溶液的合成

[0035]

按脂肪族二元酸酐(da)与γ-氨丙基硅烷(aps)摩尔比约为1:1,称取0.1mol da、0.1mol aps及以da aps质量计约50-100%的溶剂,搅拌、加热,将da先用溶剂溶解成透明状,然后升温至70-125℃、再加入aps反应2-4h,得浅黄-棕色透明液体,即含结构式为(ro)

3-xr′

x

si(ch2)3nhcoacooh的羧烃基硅烷(简称羧基硅烷,csi)溶液,硅烷含量(以羧基硅烷的质量浓度计)约为50-66.67wt%,式中r=ch3或c2h5、r

′

=ch3、x=0或1、a=ch2ch2或ch=ch。各实施例制备的csi及原料用量一览表见表1。

[0036]

表1各实施例制备的羧烃基硅烷(csi)及合成原料一览表

[0037][0038]

*csi-1:r=c2h5、r

′

=0、x=0、a=ch=ch的n-羧烃酰基-γ-氨丙基三乙氧基硅烷;csi-2:r=c2h5、r

′

=ch3、x=1、a=ch2ch2的n-羧丁酰基-γ-氨丙基甲基二乙氧基硅烷;csi-3:r=ch3、r

′

=0、x=0、a=ch=ch的n-羧烃酰基-γ-氨丙基三甲氧基硅烷;csi-4:r=c2h5、r

′

=0、x=0、a=ch2ch2的n-羧基丁酰基-γ-氨丙基三乙氧基硅烷。

[0039]

(2)硅烷氧基改性氟硅树脂(mfsi)的制备与乳化

[0040]

1)mfsi树脂的制备:在装置有温度计、搅拌器、回流冷凝管的干燥三颈瓶中,依次加入100.0g羟基含量约为50mgkoh/g、含固量约50%的kx-501a羟基氟硅树脂(广州康仑喜化工科技有限公司)以及4.58-8.45g 3-异氰酸酯基丙基硅烷,控制体系中n-oh

:n-nco

=1:0.5-1.0,搅拌混匀,加热至60-80℃反应2-4h,所得产物即为硅烷氧基改性的氟硅树脂,记作mfsi,固含量约为52.19-53.9%、硅烷氧基含量[以每克固体树脂所含三烷氧硅基(ro)3si-或二烷氧硅基(ro)2sich

3-的毫摩尔数表示)约为0.40-0.76mmol/g。各实施例中制备硅烷氧基改性氟硅树脂mfsi的原料用量一览表见表2。

[0041]

表2硅烷氧基改性氟硅树脂mfsi合成原料一览表

[0042][0043]

2)乳化:取50.0g mfsi-1~4,按所含改性后氟硅固体树脂的质量再加入10%左右乙二醇丁醚助溶剂、20%hlb约为11的异构十三醇聚氧乙烯醚乳化剂,搅拌混匀,然后在80℃、p

表

约为0.9mpa条件下先减压蒸除部分低沸点溶剂,待体系固含量(即固体树脂 乳化剂的质量)上升为75-80%时停减压蒸馏,搅拌、降温至45-50℃,然后一边搅拌一边滴加入去离子水直至体系固含量(以固体树脂 乳化剂总质量计)降为约15-30%,然后再用p

表

约为

0.8-0.9mpa高压均质机对乳液均质2-3次,调ph约为6-7,得发蓝光的乳液,即硅烷氧基改性氟硅树脂mfsi-1~4乳液,固含量约15-30%。

[0044]

(二)实施例

[0045]

实施例1

[0046]

(1)羧烃基/三氟丙基聚硅氧烷cfs-1乳液的制备

[0047]

按d4:d

3f

:csi溶液的质量比约为30:70:5,依次取30.0g d4、70.0g d

3f

及5.0g含量约66.67wt%的csi-1溶液,搅拌混匀,得总计105.0g a,有效组分(d4 d

3f

csi-1)含量约为103.33g;

[0048]

按a所含有效组分(d4 d

3f

csi-1)的质量,依次称取约占a有效组分总质量15%、亦即约15.50g由8.0g dbsa以及7.50g异构十三醇聚氧乙烯醚1390所组成的表面活性剂及275.60g去离子水,搅拌、待表面活性剂溶解呈透明状后,得总计约291.1g混合物b;将b分为两份,其中b1为58.22g,约占b质量的20%;b2为232.88g,约占b质量的80%;然后,将混合物a与b2搅拌混匀,用压力约为0.9mpa的高压均质机均质3次,得总计337.88g乳白-泛蓝光的预乳液c,备用;

[0049]

在装置有搅拌器、温度计、回流冷凝管的三颈瓶中加入b1,搅拌加热至50℃,再以细流状加入均质后的c,然后,加热升温至80℃连续搅拌反应24h,得总计约396.10g、结构如式(i)所示m'=oc2h5或oh、x=oc2h5或oh、a=ch=ch的羧烃基/三氟丙基聚硅氧烷乳液,记作cfs-1,含固量约30%,羧基含量(每克乳液所含羧基的毫摩尔数,下同)约为0.0263mmol/g,用10%氢氧化钠调节体系ph约为6,贮存。

[0050]

(2)复合型氟硅树脂乳液脱模剂fhfs-1的配制

[0051]

取60.0g固含量约为30%、羧基含量约为0.0263mmol/g的cfs-1乳液,40.0g固含量约30%、三甲氧基硅基改性氟硅树脂mfsi-1乳液,搅拌混匀,再加入1.0g固含量约为30%的二月桂酸二丁基锡催化剂乳液、1.0g byk-303聚醚有机硅流平剂,混匀后、用水稀释至固含量约为15%,即为复合型氟硅树脂乳液脱模剂fhfs-1的工作液。

[0052]

实施例2

[0053]

(1)羧烃基/三氟丙基聚硅氧烷cfs-2乳液的制备

[0054]

按d4:d

3f

:csi溶液的质量比约为50:50:20,依次取50.0g d4、50.0g d

3f

及20.0g固含量约为50wt%的csi-2溶液,搅拌混匀,得总计120.0g混合物a,有效组分(d4 d

3f

csi-2)含量约为110.0g;

[0055]

其次,按a所含有效组分(d4 d

3f

csi-2)的总质量,再称取以a有效组分总质量计8%、约8.8g由5.0g dbsa以及3.8g异构十三醇聚氧乙烯醚1370所组成的表面活性剂以及663.2g去离子水,搅拌、待表面活性剂溶解呈透明状后,得总计约672.0g混合物b;将b分为两份,其中b1为67.2g,约占b质量的10%;b2为604.8g,约占b质量的90%;然后,将混合物a与b2搅拌混匀,用压力约为0.9mpa的高压均质机均质3次,得总计724.8g乳白-泛蓝光的预乳液c,备用;

[0056]

在装置有搅拌器、温度计、回流冷凝管的三颈瓶中加入b1,搅拌加热至40-50℃,再以细流状加入均质后的c,然后加热升温至90℃连续反应10h,得总计792.0g、结构如式(i)所示m'=ch3、x=oc2h5或oh、a=ch2ch2的羧烃基/三氟丙基聚硅氧烷乳液,记作cfs-2,含固量约15%,羧基含量约为0.0433mmol/g,用氨水调ph约为6,贮存。

[0057]

(2)复合型氟硅树脂乳液脱模剂fhfs-2的配制

[0058]

取90.0g固含量约为15%、羧基含量约为0.0433mmol/g的cfs-2乳液、10.0g固含量约30%、三乙氧基硅基改性氟硅树脂mfsi-2乳液,搅拌混匀,再加入0.5g固含量约为30%的二月桂酸二丁基锡催化剂乳液、0.2g byk-303聚醚有机硅流平剂,搅拌混匀,用水稀释至固含量约为15%,即为复合型氟硅树脂乳液脱模剂fhfs-2的工作液。

[0059]

实施例3

[0060]

(1)羧烃基/三氟丙基改性聚硅氧烷cfs-3乳液的制备

[0061]

按d4:d

3f

:csi溶液的质量比约为40:60:10,依次取40.0gd4、60.0g d

3f

及10.0g固含量约为58.82wt%csi-3溶液,搅拌混匀,得总计110.0g混合物a,有效组分(d4 d

3f

csi-3)含量约为105.88g;

[0062]

其次,按a所含有效组分(d4 d

3f

csi-3)的总质量,再称取以a有效组分总质量计10%、约10.59g由5g全氟壬氧基苯磺酸以及5.59g异构十醇聚氧乙烯醚xp-90所组成的表面活性剂及461.76g去离子水,搅拌、待表面活性剂溶解呈透明状后,得总计约472.35g混合物b;将b分为两份,其中b1为69.26g,约占b质量的15%;b2为392.50g,约占b质量的85%;然后,将混合物a与b2搅拌混匀,用压力约为0.9mpa的高压均质机均质3次,得总计502.50g乳白-泛蓝光的预乳液c,备用;

[0063]

在装置有搅拌器、温度计、回流冷凝管的三颈瓶中加入b1,搅拌加热至50℃,再以细流状加入均质后的c,然后加热升温至80℃连续反应12h,得总计582.35g、结构如式(i)所示m'=och3或oh、x=och3或oh、a=ch=ch的羧烃基/三氟丙基共改性聚硅氧烷乳液,记作cfs-3,固含量约20%,羧基含量约为0.0364mol/g,用氨水调ph约为6,贮存。

[0064]

(2)复合型氟硅树脂乳液脱模剂fhfs-3的配制

[0065]

取70.0g固含量约为20%、羧基含量约为0.0364mol/g的cfs-3乳液、30.0g固含量约20%、甲基二甲氧基硅基改性氟硅树脂mfsi-3乳液,搅拌混匀,再加入0.8g固含量约为30%的二月桂酸二丁基锡催化剂乳液、0.5g byk-303聚醚有机硅流平剂,搅拌混匀,用水稀释至固含量约为15%,即为复合型氟硅树脂乳液脱模剂fhfs-3的工作液。

[0066]

实施例4

[0067]

(1)羧烃基/三氟丙基改性聚硅氧烷cfs-4乳液的制备

[0068]

按d4:d

3f

:csi溶液的质量比约为45:55:10,依次取45.0g d4、55.0g d

3f

及10.0g固含量约为55wt%csi-4溶液,搅拌混匀,得总计110.0g混合物a,有效组分(d4 d

3f

csi-4)含量约为105.50g;

[0069]

其次,按a所含(d4 d

3f

csi-4)的总质量,再称取以a有效组分总质量计10%、约10.55g由5.0g全氟己基乙基磺酸以及5.55g异构十三醇聚氧乙烯醚1390所组成的表面活性剂及343.65g去离子水,搅拌、待表面活性剂溶解呈透明状后,得总计约354.20g混合物b;将b分为两份,其中b1为35.42g,约占b质量的10%;b2为318.78g,约占b质量的90%;然后,将混合物a与b2搅拌混匀,用压力约为0.9mpa的高压均质机均质3次,得总计428.78g乳白-泛蓝光的预乳液c,备用;

[0070]

在装置有搅拌器、温度计、回流冷凝管的三颈瓶中加入b1,搅拌加热至50℃,再以细流状加入均质后的c,然后加热升温至80℃连续反应18h,得总计464.20g、结构如式(i)所示m'=oc2h5或oh、x=oc2h5或oh、a=ch2ch2的羧烃基/三氟丙基共改性聚硅氧烷乳液,记作

cfs-4,固含量约25%,羧基含量约为0.0369mmol/g,用氨水调ph约为6,贮存。

[0071]

(2)复合型氟硅树脂乳液脱模剂fhfs-4的配制

[0072]

取65.0g固含量约为25%、羧基含量约为0.0369mmol/g的cfs-4乳液、35.0g固含量约30%、甲基二乙氧基硅基改性氟硅树脂mfsi-4乳液,搅拌混匀,再加入1.0g固含量约为30%的二月桂酸二丁基锡催化剂乳液、0.6g byk-303聚醚有机硅流平剂,搅拌混匀,用水稀释至固含量约为15%,即为复合型氟硅树脂乳液脱模剂fhfs-4的工作液。

[0073]

取实施例1-4制备的复合型氟硅树脂乳液脱模剂fhfs-1~4,按下列步骤进行应用与性能评价:成膜性:取1-2g实施例1-4制备的氟硅树脂乳液脱模剂fhfs-1~4,置于用锡箔纸压成的坩埚内在150℃烘60min,观察脱模剂乳液是否固化成膜或转化成固体;脱模涂层表面的疏水、疏油性:取实施例1-4制备的、固含量约为15%的复合型氟硅树脂乳液脱模剂fhfs-1~4工作液,均匀涂在马口铁或(胶囊)模具表面,在150℃固化60min、再于室温平衡24h,然后以水和油(庚烷)在脱模涂层(基材:马口铁)表面的接触角wca

h2o

、wca

oil

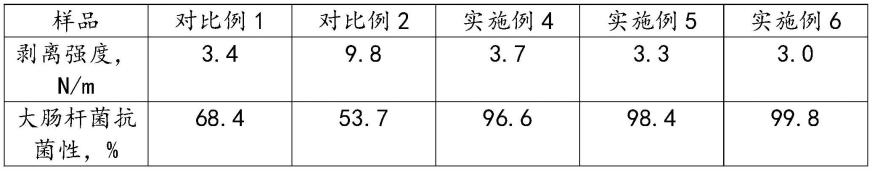

表示,分别用jc-2000c1型静态接触角测量仪测定,液滴大小为5μl。脱模次数与脱模效果:将待加工的橡胶胚胎套于脱模剂处理后的(胶囊)模具表面,加热至180-200℃进行硫化15min,冷却,取出硫化后的橡胶轮胎制品,观察硫化后的橡胶制品表面是否平整光滑、有无因与模具粘连引起的撕裂、破损或污染现象,并记录可完整平滑脱下硫化后橡胶轮胎的次数,记作脱模次数(n)。以市售羟基硅乳 含氢硅乳 催化剂乳液配制的脱模剂作为参比,同法测试,所有测试结果见表3。

[0074]

表3复合氟硅树脂乳液脱模剂fhfs的性能

[0075][0076]

*

★

越多,表示成膜性越好;参比——羟基硅乳 含氢硅乳 催化剂乳液配制的脱模剂

[0077]

对比实施例-1~4与参比可见,本发明基于cfs乳液与硅烷氧基改性氟硅树脂mfsi乳液所制备的水性复合氟硅乳液脱模剂,均成膜性良好,在形成的脱模涂层表面,油、水的接触角均明显增大,表明涂层的拒水拒油性增强;另外,本发明实施例制备的复合氟硅树脂乳液脱模剂,用其处理的模具脱模次数可达到45-90次,而参比——基于羟基硅乳和含氢硅乳制备的脱模剂,用该剂处理的模具脱模次数仅28次。可见,将氟烃基、氟硅树脂组分引入有机硅脱模剂体系,确有改善脱模剂脱膜效果、增加模具脱模次数的作用。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。