一种增粘bopp预涂膜基材及制备方法

技术领域

1.本发明涉及bopp技术领域,具体为一种增粘bopp预涂膜基材及制备方法。

背景技术:

2.目前,国内bopp即涂纸塑复合加方式正逐步被预涂复合方式替代;用户在使用bopp增粘层基材做预涂加工时,可以直接复合,不需要底涂胶水后在烘干。省去烘箱设备、且不使用胶水,无vocs产生,更加绿色环保、能够减少成本,延长设备寿命,且最后的产品端面颜色白,更成为预涂膜企业的首选。

3.由于增粘bopp预涂膜基材,在生产制备时需要兼顾bopp生产成膜性,及外观质量,并且随着预涂膜的普及应用,下游腹膜用户要求预涂膜厂家有提供环保增粘层预涂膜的同时,能够在同等重量下提供厚度更薄,腹膜出更多面积的产品,这些因素对厂家来说都是不小的挑战。

技术实现要素:

4.本发明的目的在于提供一种增粘bopp预涂膜基材及制备方法,采用创新的增粘层功能材料,能够有效提升增粘层预涂膜复纸强度性能,并且方便用户加工解卷;同时兼顾bopp生产成膜性,保证制品外观质量,并且增粘层无需电晕,能够降低生产成本,并能给客户提供厚度更薄,预涂膜在同重量下,腹膜出更多面积的产品,与纸张附着力更强的产品,更节约终端用户的生产成本。

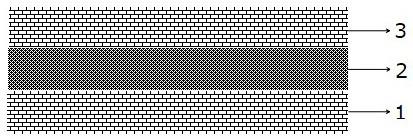

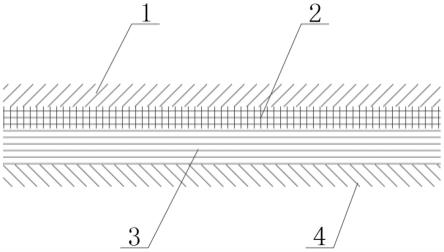

5.为实现上述目的,本发明提供如下技术方案:一种增粘bopp预涂膜基材,其特征在于:包括位于基材最上层的抗粘连层,所述抗粘连层的下方依次设有次上层抗静电层、中间pp层以及下层增粘剂层。

6.所述抗粘连层为亮光层或消光层,其中亮光层采用均聚pp原料以及pmma、石蜡、锻炼硅石、高岭土、碳酸钙、无定型二氧化硅、玻璃微珠中的一种或多种;而消光层采用消光母料。

7.所述下层增粘剂层采用pp的马来酸酐接枝改性料;具体为马来酸酐接枝聚丙烯、聚烯烃塑性体(pop)、氨基封端低聚物、萜烯树脂以及分散剂偶联剂复配抽粒。

8.所述pp的马来酸酐接枝改性料内采用的各原料质量份数为:马来酸酐接枝聚丙烯80-95份、聚烯烃塑性体(pop)5-15份、氨基封端低聚物1-5份、萜烯树脂1-5份、分散剂偶联剂0.1-5份。

9.一种增粘bopp预涂膜基材的制备方法,包括以下步骤:

10.s1、选取原料:按照上层抗粘连层的质量含量为1-25wt%,下层增粘剂层的质量含量为1-25wt%,次上层抗静电层额质量含量为0.01-0.03%,中间pp层的质量含量为67-96%的配料要求,在工控机的控制下,各种原料按设定的工艺比例由plc准确执行配料,经过振动器或者螺旋给料器,物料进入的混合料斗,混合料斗内多种物料在搅拌器作用下可以均匀混合。然后各种混合料进入对应的挤出机上方储料斗。

11.s2、铸片:直接将s1步骤中配好的原料在挤出机上熔融挤出,得到的片状熔体紧贴骤冷辊表面,经过铸片系统形成流涎厚片。

12.s3、拉伸:将流涎厚片引出,分别通过纵向拉伸机以及横向拉伸机拉伸后,得到薄膜。

13.s4、收卷:经过切边,测厚,将薄膜卷为筒状膜卷。

14.s5、熟化包装:膜卷从生产线下卷后,送到保温室里,熟化24-72小时,熟化好的膜卷,被分切成一定长度、宽度的成品,并按要求包装,包装后送进仓库保存。

15.s1-s5步骤中生产工艺条件所需要的温度同普通bopp的一致,生产控制更加简单。

16.与现有技术相比,本发明的有益效果如下:

17.与预涂膜剥离强度测试对比,该增粘膜与eva的剥离强度比无底涂bopp预涂膜基材的更大,同时增粘膜eva热复合强度良好,预涂膜厂家预涂加工时,eva与增粘层可以直接复合,不需要涂底涂胶水,安全无害;并且在同重量下用户可以涂覆更薄的eva,腹膜出更多面积的产品,单位面积内用料更少,成本更低。

18.相对于无底涂膜限制在做预涂膜基材方面,本发明的增粘膜可当普通bopp膜使用,并且增粘膜的表面极性强,可以不做电晕处理即可以印刷,降低生产成本。

19.本发明的增粘膜的生产控制相对于无底涂膜更加简单,生产工艺条件与普通bopp一致,bopp加工工艺控制更简便,因此增粘膜的外观更好控制,成品率与生产效率也更高。

附图说明

20.图1为本发明的前处理的流程图。

21.图2为普通bopp无底涂预涂膜和增粘bopp无底涂预涂膜性能对比(n\15mm)。

22.图中:

23.1-抗粘连层,2-次上层抗静电层,3-中间pp层,4-下层增粘剂层。

具体实施方式

24.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.一种增粘bopp预涂膜基材,其特征在于:包括位于基材最上层的抗粘连层1,所述抗粘连层1的下方依次设有次上层抗静电层2、中间pp层3以及下层增粘剂层4。

26.所述抗粘连层1为亮光层或消光层,其中亮光层采用均聚pp原料以及pmma、石蜡、锻炼硅石、高岭土、碳酸钙、无定型二氧化硅、玻璃微珠中的一种或多种;而消光层采用消光母料。

27.所述次上层抗静电层主要成分为:单硬脂酸甘油酯、十八烷基二乙醇胺、乙氧基化烷基胺、脂肪醇聚氧乙烯醚、烷基酚聚氧乙烯醚、羟乙基烷基胺、抗静电剂sn、抗静电剂sp和抗静电剂np等中的一种或几种。

28.所述中间pp层为薄膜级均聚聚丙烯。

29.所述下层增粘剂层采用pp的马来酸酐接枝改性料;具体为马来酸酐接枝聚丙烯、

聚烯烃塑性体(pop)、氨基封端低聚物、萜烯树脂以及分散剂偶联剂复配抽粒。

30.所述pp的马来酸酐接枝改性料内采用的各原料质量份数为:马来酸酐接枝聚丙烯80份、90份或95份、聚烯烃塑性体(pop)5份、10份或15份、氨基封端低聚物1份、3份或5份、萜烯树脂1份、3份或5份、分散剂偶联剂0.1份、2.5份或5份。

31.一种增粘bopp预涂膜基材的制备方法,包括以下步骤:

32.s1、选取原料:按照上层抗粘连层的质量含量为15wt%,下层增粘剂层的质量含量为15wt%,次上层抗静电层额质量含量为0.02%,中间pp层的质量含量为69.98w%的配料要求,在工控机的控制下,各种原料按设定的工艺比例由plc准确执行配料,经过振动器或者螺旋给料器,物料进入的混合料斗,混合料斗内多种物料在搅拌器作用下可以均匀混合。然后各种混合料进入对应的挤出机上方储料斗。

33.s2、铸片:直接将s1步骤中配好的原料在挤出机上熔融挤出,得到的片状熔体紧贴骤冷辊表面,经过铸片系统形成流涎厚片。

34.s3、拉伸:将流涎厚片引出,分别通过纵向拉伸机以及横向拉伸机拉伸后,得到薄膜。

35.s4、收卷:经过切边,测厚,将薄膜卷为筒状膜卷。

36.s5、熟化包装:膜卷从生产线下卷后,送到保温室里,熟化24-72小时,熟化好的膜卷,被分切成一定长度、宽度的成品,并按要求包装,包装后送进仓库保存。

37.s1-s5步骤中生产工艺条件所需要的温度同普通bopp的一致,生产控制更加简单。

38.本实施例的工艺参数为:

39.挤出系统:温度控制在230-250℃。

40.纵向拉伸:纵向拉伸温度控制在125-135℃,拉伸比例为3.5~4.5倍,适度的拉伸倍数。

41.横向拉伸:横向拉伸的温度控制在155-160℃,拉伸倍数为8~10倍,温度高低取决于生产线速度和薄膜厚度,在生产过程中,还应根据生产产品情况进行一定调整,使得工艺参数最优化。

42.熟化:保温室的温度一般保持在30度。

43.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。