1.本发明涉及一种高固含聚硫环氧涂料,具体涉及一种高固含低表面处理固化聚硫环氧涂料。

背景技术:

2.现有技术中,环氧富锌底漆具有很好的防腐性,但对其底材要求苛刻,需达到sa2.5级,导致涂料的施工性能一般;环氧富锌底漆而且密度较大,施涂后对整体结构的性能有更大的不利影响。

3.酚醛环氧涂料具有优异的耐化性,但需要经过高温固化,因此也存在施工性能不理想的问题。

技术实现要素:

4.本发明所要解决的技术问题是,克服现有技术存在的上述缺陷,提供一种可在带锈和潮湿表面涂装、机械性能好、耐盐雾以及耐介质性能优异的高固含低表面处理潮湿固化聚硫环氧涂料。

5.本发明解决其技术问题所采用的技术方案如下:一种高固含低表面处理潮湿固化聚硫环氧涂料,由a组份和b组份按照重量比100:10-25混合而成;a组份的原料包含如下重量份的成分:环氧树脂25-40份、碳氢树脂5-10份、助剂2-6份、防锈颜料10-20份、颜填料25-40份、稀释剂5-15份;b组份的原料包含如下重量份的成分:聚硫橡胶20-45份、改性脂环胺固化剂50-70份、稀释剂2-8份。

6.优选地,所述环氧树脂为双酚a型环氧树脂。

7.优选地,所述助剂包括分散剂、消泡剂和流变剂。

8.优选地,分散剂、消泡剂和流变剂之间的用量关系用重量份表示为:分散剂0.3-1份、消泡剂0.6-1.2份、流变剂1.1-3.8份。

9.优选地,分散剂为聚氨酯化合物。该类分散剂具有很好的润湿分散性,可有效降低体系的粘度。

10.优选地,消泡剂为改性聚硅氧烷。

11.优选地,流变剂为气相二氧化硅、有机膨润土、聚酰胺蜡中的一种或两种以上。

12.优选地,所述防锈颜料为磷酸锌、三聚磷酸铝、多磷酸铝钙水合硅酸盐中的一种或两种以上。

13.优选地,所述颜填料为金红石型钛白粉、碳黑、滑石粉、硅微粉、绢云母中的一种或两种以上。

14.优选地,所述聚硫橡胶为脂肪族聚硫橡胶和/或芳香族聚硫橡胶。

15.优选地,所述稀释剂为二甲苯、正丁醇、丙二醇甲醚、环己酮按照20~25:10~15:30~50:10~25的质量比混合而成。

16.优选地,所述环氧树脂为e51双酚a型环氧树脂和/或e54双酚a型环氧树脂。

17.优选地,所述碳氢树脂为novares la100、novares la300、novares la700、hl100、hl500、hl1000中的一种或两种以上。碳氢树脂具有固含高、粘度低、具有一定的疏水性。

18.优选地,所述改性脂环胺固化剂为ancamine1618、jh-5933、xh-454中的一种或两种以上。

19.优选地,所述a组分的制备方法为:将部分稀释剂和防沉剂混合后高速搅拌,加入环氧树脂、碳氢树脂、分散剂,高速搅拌;加入颜填料、防锈颜料,进行高速搅拌;研磨成浆料,加入消泡剂和剩余的稀释剂进行调和,即成。

20.优选地,所述b组分的制备方法为:将改性脂环胺固化剂、聚硫橡胶和稀释剂混合,进行高速搅拌,即成。

21.优选地,所述部分稀释剂占a组分中稀释剂总量的70-90%。

22.优选地,制备a组分时,所述高速搅拌的速度为1000~1500r/min,搅拌时间为10-40min;所述研磨为磨至细度≤60μm。

23.优选地,制备a组分时,研磨后用100~300目的绢布过滤,以滤去过大颗粒。

24.优选地,制备b组分时,所述高速搅拌的速度为400~800r/min,搅拌时间为10-40min。

25.本发明使用的防锈颜料属于磷酸盐类防锈颜料,具有不含重金属、水溶性低、防锈效果好的特点;磷酸盐在缓慢水解过程中释放出磷酸根和金属离子,本发明中,由磷酸根离子与基材表面的金属离子结合生成致密而坚固的附着性强的络合物保护膜,结合环氧树脂、胺类固化剂及其其他原料的配合,得到附着力、防腐性能优异的漆膜。

26.本发明的有益效果如下:(1)本发明具有酚醛环氧涂料的耐化性,可耐50%硫酸、50%氢氧化钠90天,远远高于gb50393-2008钢质石油储罐防腐蚀工程技术规范中耐5%硫酸、5%氢氧化钠30天的标准;(2)本发明在带锈潮湿表面基材上具有优异的附着力和防腐性能,施工性能优异,漆膜表面无起泡、无起皱等不良现象;在带锈底材上附着力可达10mpa以上,远远高于hg/t4564-2013低表面处理容忍性环氧涂料中附着力≥3mpa的标准;(3)本发明耐中性盐雾性能可达2000h以上,远远高于hg/t3668-2020富锌底漆中环氧类富锌600h盐雾标准的要求;(4)防腐性能与环氧富锌底漆相当,但对底材要求不像富锌底漆那么苛刻(需达到sa2.5级),可实现低表面涂装;同时本发明的密度比环氧富锌底漆低很多,对船舶、钢结构等设备明显减重,减少能耗;(5)本发明voc低于150g/l,属于高固含产品,符合国家环保政策的要求;

(6)本发明生产工艺简单,只需常温固化即可达到优异的耐化性,可操作性强,可大规模工业化生产。

具体实施方式

27.下面结合实施例和对比例对本发明作进一步说明。

28.本发明实施例和对比例所使用的双酚a型环氧树脂npel-128(e51)均购于南亚环氧树脂有限公司, sm-828(e51)均购于江苏三木集团有限公司;所使用的分散剂byk-163均购于毕克化学,9850均购于德谦;所使用的流变剂sd-2均购于德谦化学有限公司,r974气相二氧化硅均购于德固萨,garamite-1958膨润土均购于毕克化学;所使用的消泡剂byk-a530、byk-066n均购于毕克化学;所使用的特殊液体树脂novares la700均购于德国吕特格集团, hl500均购于广东新华粤树脂科技有限公司;所使用的颜填料金红石型钛白粉sr2377均购于山东东佳,炭黑ma-100均购于日本三菱,硅微粉均购于浏阳金马硅业有限公司,滑石粉均购于江西奥特科技有限公司;所使用的防锈颜料zp20磷酸锌均购于湖南瑞石科技发展有限公司,pz-01磷酸锌均购于杭州思坦颜料化工有限公司,apw-i型三聚磷酸铝均购于广西星晶;所使用的改性脂环胺固化剂ancamine1618均购于空气化学,jh-5933均购于佳迪达新材料有限公司;所使用的聚硫橡胶g4、g21均购于北京天恒健科技发展有限公司。所使用的碳黑购于日本三菱化工的ma-100,sr2733钛白粉购于山东东佳。所用混合溶剂由二甲苯、正丁醇、丙二醇甲醚、环己酮按照20:10:50:20的比例混合而成。

29.本发明实施例和对比例所使用的其他化学试剂,均通过常规商业途径获得。

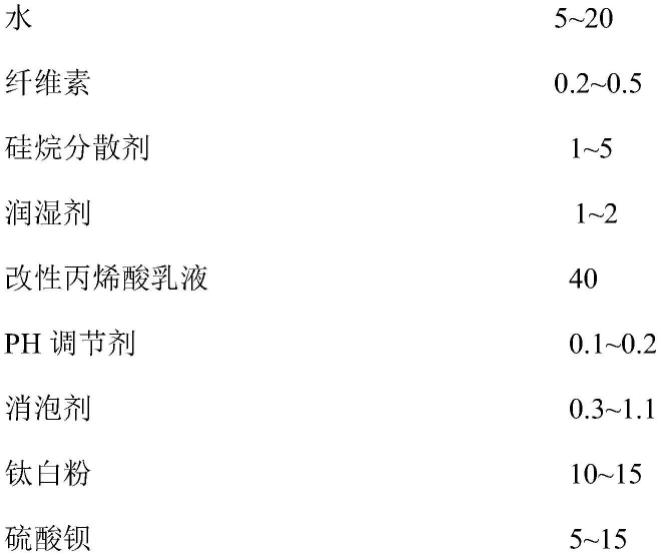

30.实施例1~2实施例1~2的高固含低表面处理潮湿固化聚硫环氧涂料,各原料的重量份如表1所示:实施例1~2的高固含低表面处理潮湿固化聚硫环氧涂料由各自的a组份和b组份按照表1中的重量比混合而成。

31.表1实施例1~2、对比例的原料重量份表

注:表中“/”表示未添加。

32.实施例1中,a组分的制备方法为:按照表1实施例1所述各原料重量份,先将80%的稀释剂和防沉剂混合后,在1500r/min下,匀速搅拌10min;再加入双酚a型环氧树脂、碳氢树脂和分散剂,在1500r/min下,匀速搅拌10min;最后加入颜填料、防锈颜料混合后,在1500r/

min下,匀速搅拌10min,然后用卧式砂磨机研磨,用200目的绢布过滤,得浆料;再在浆料中加入消泡剂和剩余的稀释剂进行调和,在1500r/min下,匀速搅拌20min,过滤,得a组分;实施例1中,b组分的制备方法为:按照表1实施例1所述各原料重量份,先将改性脂环胺固化剂、聚硫橡胶和稀释剂加入搅拌桶中,在400r/min下,匀速搅拌40min,过滤,得b组分;实施例2中,a组分的制备方法为:按照表1实施例2所述各原料重量份,先将80%的稀释剂和防沉剂混合后,在1300r/min下,匀速搅拌15min;再加入双酚a型环氧树脂、碳氢树脂和分散剂,在1300r/min下,匀速搅拌15min;最后加入颜填料、防锈颜料混合后,在1300r/min下,匀速搅拌15min,然后用卧式砂磨机研磨成浆料,再在浆料中加入消泡剂和剩余的稀释剂进行调和,在1300r/min下,匀速搅拌30min,过滤,得a组分;实施例2中,b组分的制备方法为:按照表1实施例2所述各原料重量份,先将改性脂环胺固化剂、聚硫橡胶和稀释剂加入搅拌桶中,在600r/min下,匀速搅拌30min,过滤,得b组分。

33.对比例本对比例的环氧涂料,各原料的重量份如表1所示。

34.本对比例的a、b组分以及环氧涂料的制备方法与实施例1基本相同,区别在于,不使用聚硫橡胶。

35.将实施例1~2、对比例的环氧涂料,按照gb50393-2008钢质石油储罐防腐蚀工程技术规范、hg/t4564-2013低表面处理容忍性环氧涂料、hg/t3668-2020富锌底漆的技术指标要求进行测试,测试膜厚均为150-200微米,实测结果如表2所示。

36.表2 实施例1~2聚硫环氧涂料的涂膜性能实测结果

由表2可知,实施例1~2涂料的测试结果与gb50393-2008钢质石油储罐防腐蚀工程技术规范、hg/t4564-2013低表面处理容忍性环氧涂料、hg/t3668-2020富锌底漆三个标准的关键技术指标相比,均远远高于三个技术标准的关键指标。而不使用聚硫橡胶时,不但防腐性能下降,涂料的附着力也出现下降。本发明涂料固含高,具有更低重金属含量以及更低的voc含量,属于环境友好型产品;本发明涂料还具有优异的耐介质、耐湿热性,以及更优异的耐盐雾性能;同时,本发明涂料可在带锈潮湿表面施工,提高了施工效率,同时防腐性能也更加优异。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。