一种防水材料

1.本技术是申请日为2021年2月4日、申请号为2021101530414、发明名称为“光固化聚脲涂料及其制备方法和防水材料”的发明专利申请的分案申请。

技术领域

2.本发明涉及防水材料技术领域,具体涉及一种具有由光固化聚脲涂料固化形成粘接层的防水材料。

背景技术:

3.如专利申请号cn201910546432.5、名称为:光固化单组分聚脲防水涂料及其制备工艺的中国发明专利申请中公开了一种单组份的光固化聚脲防水涂料。该聚脲涂料虽然一定程度上改善了聚脲涂料的低温柔韧性、粘结强度、耐候性及机械性能,然而还存在固化交联需要依赖环境温度、深层固化上强度需要时间、施工效率低等问题。将其用于防水涂料中具有诸多限制。

技术实现要素:

4.有鉴于此,为了克服现有技术的缺陷,本发明的目的是提供一种防水材料,其中采用了改进的光固化聚脲涂料,固化时间短,且对固化温度没有特别要求,施工时效率高。

5.为了达到上述目的,本发明采用以下的技术方案:

6.一种光固化聚脲涂料,包括第一组分和第二组分,所述第一组分包括异氰酸酯聚脲预聚体和丙烯酸改性聚脲树脂;所述第二组分包括端氨基聚醚、胺类扩链剂、增塑剂、光引发剂以及助剂,所述光固化聚脲涂料中第一组分和第二组分的重量比为1:0.2-2。第一组分中异氰酸酯聚脲预聚体和丙烯酸改性聚脲树脂的质量比为1:0.5-2;第二组分中端氨基聚醚和胺类扩链剂的质量比为1:0.5-2。

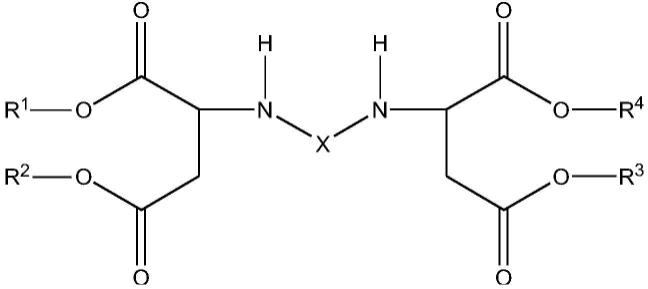

7.根据本发明的一些优选实施方面,所述异氰酸酯聚脲预聚体由位阻仲胺与异氰酸酯制备得到,所述位阻仲胺为具有如下通式的化合物:

[0008][0009]

其中,x为碳原子数1-3的烷基,r1、r2、r3、r4分别为碳原子数2-8的直链或支链烷基。

[0010]

通过引入大量脲键可以提高材料的内聚强度及持粘性。双组分聚脲反应迅速,材

料交联密度大,达到终点的强度时间短,可以提高现场制胶的效率。其有较强的渗透性和亲润性,对各种基材都可缓慢渗入,加强化学和物理锚固,提高对各种基材的粘接力。

[0011]

在本发明的一些优选实施例中,异氰酸酯选自二苯基甲烷二异氰酸酯(mdi)、甲苯二异氰酸酯(tdi)、异佛尔酮二异氰酸酯(ipdi)、六亚甲基二异氰酸酯(hdi)、二异氰酸二甲苯酯(xdi)、氢化二苯基甲烷二异氰酸酯等的一种、两种或多种的组合。

[0012]

根据本发明的一些优选实施方面,所述丙烯酸改性聚脲树脂由所述异氰酸酯聚脲预聚体和反应型丙烯酸酯制备得到,所述反应型丙烯酸酯为含有羟基或氨基的丙烯酸酯。丙烯酸双键在光引发剂的作用下可实现交联固化反应,丙烯酸接枝到聚脲的主链上,实现封端和提供交联点。

[0013]

在本发明的一些优选实施例中,反应型丙烯酸酯选自丙烯酸羟乙酯(hea)、甲基丙烯酸羟乙酯(hema)和羟基丙烯酸树脂。其中,羟基丙烯酸树脂可以选用昆山卡斯特高分子材料的羟基丙烯酸树脂har863、羟基丙烯酸树脂har864、羟基丙烯酸树脂har865、羟基丙烯酸树脂har867、羟基丙烯酸树脂har869、羟基丙烯酸树脂har887、羟基丙烯酸树脂har960、羟基丙烯酸树脂har970。

[0014]

反应型丙烯酸酯由丙烯酸单体聚合反应得到,在本发明的一些优选实施例中,丙烯酸单体选自甲基丙烯酸甲酯、2-苯氧基乙基丙烯酸酯(phea),丙烯酸十二酯(la)、丙烯酸十八酯(sa)、乙氧基乙氧基乙基丙烯酸酯(eoeoea)、四氢呋喃丙烯酸酯(thfa)、四氢呋喃甲基丙烯酸酯(thfma)、异丙片甲基丙烯酸酯(iboma)、异冰片丙烯酸酯(iboa)、环三羟甲基丙烷甲缩醛丙烯酸酯(ctfa)、甲基丙烯酸十二酯(lma)、甲基丙烯酸十八酯(sma)、甲氧基聚乙二醇(340)丙烯酸酯(mpeg(340)a)、邻苯基苯氧基乙基丙烯酸酯中的一种、两种或多种的组合。

[0015]

根据本发明的一些优选实施方面,所述第二组分中的胺类扩链剂为具有如下通式的化合物:

[0016][0017]

其中,x为碳原子数1-3的烷基,r1、r2、r3、r4分别为碳原子数2-8的直链或支链烷基。

[0018]

在本发明的一些优选实施例中,胺类扩链剂可以保持与位阻仲胺完全相同的化合物,或者采用不同的、但是符合上述通式的化合物。

[0019]

根据本发明的一些优选实施方面,所述端氨基聚醚为伯氨基聚醚或仲氨基聚醚。

[0020]

在本发明的一些优选实施例中,端氨基聚醚采用亨斯曼公司的d230,d400,d2000,d4000,t403,t3000,t5000等伯氨基聚醚,或亨斯曼公司的sd231,sd401,sd2001等仲氨基聚醚。

[0021]

在本发明的一些优选实施例中,光引发剂选自氟化二苯基钛茂和双(五氟苯基)钛茂、二苯酮衍生物、硫杂蒽酮衍生物、烷基芳酮衍生物、苯偶酰衍生物中的一种、两种或多种组合。如天津久日新材jrcure-1055、jrcure-1065、jrcure-1103、jrcure-1104、jrcure-1107、jrcure-1108、jrcure-1110、jrcure-1112、jrcure-1113、jrcure-1114、jrcure-1116。

[0022]

在本发明的一些优选实施例中,增塑剂选自环烷油、氯化石蜡、dinp(邻苯二甲酸二异壬酯)、didp(邻苯二甲酸二异癸酯)、dotp(对苯二甲酸二辛酯)、植物油脂等其中的至少一种。

[0023]

在本发明的一些优选实施例,助剂包括可以根据实际情况选用的常规试剂如消泡剂、抗氧剂等。

[0024]

其中,消泡剂为聚硅氧烷消泡剂和/或硅酮类消泡剂等物理消泡剂,氧化钙、氧化镁、氢氧化钙、恶唑烷类潜固化剂和酮亚胺类潜固化剂等化学消泡剂中的一种、两种或多种的组合。

[0025]

抗氧剂为选自2,6-三级丁基-4-甲基苯酚、双(3,5-三级丁基-4-羟基苯基)硫醚、四〔β-(3,5-三级丁基-4-羟基苯基)丙酸〕季戊四醇酯中的一种、两种或多种的组合。

[0026]

本发明还提供了一种如上所述的光固化聚脲涂料的制备方法,包括如下步骤:

[0027]

制备异氰酸酯聚脲预聚体:将异氰酸酯加入水分含量300ppm以下的位阻仲胺中进行反应,取样测试nco的质量分数达到预设值后结束反应,得到聚脲预聚体;

[0028]

制备丙烯酸改性聚脲树脂:将异氰酸酯聚脲预聚体和反应型丙烯酸酯以及阻聚剂混合后反应,取样测定nco的质量分数达到预设值后结束反应,得到丙烯酸改性聚脲树脂;

[0029]

制备第一组分:将所述异氰酸酯聚脲预聚体和丙烯酸改性聚脲树脂混合后得到所述第一组分;

[0030]

制备第二组分:将端氨基聚醚、胺类扩链剂、增塑剂混合并脱水至水分含量300ppm以下,加入光引发剂和助剂后搅拌均匀,得到所述第二组分。

[0031]

根据本发明的一些优选实施方面,制备异氰酸酯聚脲预聚体的步骤中,反应体系的nco的质量分数的预设值为1-5%;制备丙烯酸改性聚脲树脂的步骤中,反应体系的nco的质量分数的预设值为0%,即在制备丙烯酸改性聚脲树脂的时候,体系内的异氰酸酯全部反应。

[0032]

根据本发明的一些优选实施方面,制备异氰酸酯聚脲预聚体和第二组分时的脱水温度为115-130℃。在本发明的一些优选实施例,该脱水温度优选为120℃。

[0033]

在本发明的一些实施例中,光固化聚脲涂料的制备方法具体包括如下步骤:

[0034]

1)制备异氰酸酯聚脲预聚体

[0035]

将位阻仲胺在120℃脱水至水分含量300ppm以下,然后滴加入异氰酸酯,在70-100℃下反应2-4h,取样测试nco的质量分数达到预设值,结束反应,得异氰酸酯聚脲预聚体。

[0036]

2)制备丙烯酸改性聚脲树脂

[0037]

将步骤1)中制备得到的异氰酸酯聚预聚体和反应型丙烯酸酯、阻聚剂等按照比例在反应釜中混合并反应,温度控制在70-100℃,反应4-6h,取样测定nco的质量分数达到预设值,结束反应,得到丙烯酸改性聚脲树脂。

[0038]

3)制备第一组分

[0039]

将步骤1)中制备得到的异氰酸酯聚脲预聚体和步骤2)中制备得到的丙烯酸改性

聚脲树脂混合后得到第一组分。

[0040]

4)制备第二组分

[0041]

将端氨基聚醚、胺类扩链剂、增塑剂在120℃下脱水至水分含量300ppm以下,然后降温到55℃,加入光引发剂及助剂、色浆等搅拌均匀并脱泡30min后得到第二组分。将第二组分避光密封保存。

[0042]

以上为了便于叙述和方便理解,特将步骤进行了区分和编号,实际制备时,以上几个步骤如第一组分中异氰酸酯聚脲预聚体和丙烯酸改性聚脲树脂的制备以及第二组分的制备等可以同时进行或无先后顺序的进行。

[0043]

本发明还提供了一种防水材料,包括基体和防粘层以及用于粘接所述基体和防粘层之间的粘接层,所述粘接层为采用如上所述的光固化聚脲涂料制备得到。将上述的光固化聚脲涂料使用在防水卷材上,能够改善防水材料的粘结性和耐紫外线及涂层自愈合的持粘能力。

[0044]

根据本发明的一些优选实施方面,所述防水材料为将第一组分和第二组分混合反应后涂覆至所述基体上,通过紫外线照射后得到所述粘接层。具体的,将第一组分和第二组分加入到反应釜中,在20-60℃下反应1-3h,待物料充分反应后,通过涂布器涂覆到基体上或者自然流到基体上均匀摊开,然后进入紫外线照射箱,通过光固化定型后再附上其他粘结层或者防粘层即可成型为成品卷材。

[0045]

在本发明的一些优选实施例中,基体可以为胎基或另一防粘层,胎基为pet聚酯膜、交叉层压膜、pe膜、pvc片材、pe片材、tpo片材、复合片材、聚酯无纺布胎基、玻纤胎、铜胎基、复合胎基等。

[0046]

在本发明的一些优选实施例中,防粘层可以为天然砂、机制砂或其他细粉、硅油膜、乳液等。

[0047]

在本发明的一些实施例中,当基体为防粘层时,防水材料中没有胎基,最简单的形式为两个防粘层之间具有采用上述光固化聚脲涂料形成的聚脲粘结层。

[0048]

在本发明的一些优选实施例中,胎基和防粘层之间除了由光固化聚脲涂料制备得到的粘接层之外还可以设置有其他的粘接层;其他的粘结层可为沥青胶料、环氧胶、丁基胶、热熔压敏胶、聚氨酯胶等胶料。

[0049]

与现有技术相比,本发明的有益之处在于:本发明防水材料中的粘接层为光固化聚脲涂料形成,本发明中的光固化聚脲涂料为双组份形式,使用时,将第一组分和第二组分混合后,第一组分中的异氰酸酯聚脲预聚体能够先于第二组分中的氨基材料(端氨基聚醚和胺类扩链剂)反应,形成初始的分子交联架构,然后丙烯酸改性聚脲树脂中的碳碳双键紫外光照射后可实现快速深层干燥固化成膜,迅速交联固化达到最终强度,固化时间短,且对固化温度没有特别要求,施工时效率高;还具有优异的粘结性及自修复自愈合性能卓越。

附图说明

[0050]

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0051]

图1为本发明优选实施例1中防水材料的截面示意图;

[0052]

图2为本发明优选实施例2中防水材料的截面示意图;

[0053]

图3为本发明优选实施例3中防水材料的截面示意图;

[0054]

图4为本发明优选实施例4中防水材料的截面示意图;

[0055]

图5为本发明优选实施例5中防水材料的截面示意图;

[0056]

图6为本发明优选实施例6中防水材料的截面示意图;

[0057]

图7为本发明优选实施例7中防水材料的截面示意图;

[0058]

图8为本发明优选实施例8中防水材料的截面示意图。

具体实施方式

[0059]

为了使本技术领域的人员更好地理解本发明的技术方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

[0060]

实施例1

[0061]

本实施例中的光固化聚脲涂料包括第一组分和第二组分,第一组分和第二组分在使用时的重量比为1:2。

[0062]

第一组分包括异氰酸酯聚脲预聚体和丙烯酸改性聚脲树脂;第二组分包括端氨基聚醚、胺类扩链剂、增塑剂、光引发剂、色浆以及抗氧剂和消泡剂。

[0063]

本实施例中光固化聚脲涂料的制备方法包括如下步骤:

[0064]

1)制备异氰酸酯聚脲预聚体

[0065]

将200g位阻仲胺在120℃脱水至水分含量300ppm以下,然后滴加入200g二苯基甲烷二异氰酸酯,在80℃下反应3h,取样测试nco的质量分数达到预设值5%,结束反应,得异氰酸酯聚脲预聚体。

[0066]

本实施例中的位阻仲胺为如下结构式的化合物:

[0067][0068]

其中,x为-ch

2-,r1、r2、r3、r4为-ch2ch3。

[0069]

2)制备丙烯酸改性聚脲树脂

[0070]

将步骤1)中制备得到的200g异氰酸酯聚预聚体和200g羟基丙烯酸树脂、0.8g阻聚剂在反应釜中混合并反应,温度控制在70℃,反应4h,取样测定nco的质量分数达到预设值0,即体系内的异氰酸酯反应完全,结束反应,得到丙烯酸改性聚脲树脂。

[0071]

3)制备第一组分

[0072]

将步骤1)中制备得到的250g异氰酸酯聚脲预聚体和步骤2)中制备得到的250g丙烯酸改性聚脲树脂混合后得到第一组分。

[0073]

4)制备第二组分

[0074]

将100g端氨基聚醚、150g胺类扩链剂、248g增塑剂在120℃下脱水至水分含量300ppm以下,然后降温到55℃,加入0.5g光引发剂及1g抗氧剂、0.5g消泡剂以及1g色浆搅拌均匀并脱泡30min后得到第二组分。将第二组分避光密封保存。

[0075]

本实施例中,第二组分中的端氨基聚醚采用亨斯曼公司的d230伯氨基聚醚,胺类扩链剂采用与上述位阻仲胺相同结构式的化合物。

[0076]

实施例2

[0077]

本实施例中的光固化聚脲涂料包括第一组分和第二组分,第一组分和第二组分在使用时的重量比为1:1。

[0078]

第一组分包括异氰酸酯聚脲预聚体和丙烯酸改性聚脲树脂;第二组分包括端氨基聚醚、胺类扩链剂、增塑剂、光引发剂、色浆以及抗氧剂和消泡剂。

[0079]

本实施例中光固化聚脲涂料的制备方法包括如下步骤:

[0080]

1)制备异氰酸酯聚脲预聚体

[0081]

将200g位阻仲胺在120℃脱水至水分含量300ppm以下,然后滴加入200g甲苯二异氰酸酯,在100℃下反应2h,取样测试nco的质量分数达到预设值2.5%,结束反应,得异氰酸酯聚脲预聚体。

[0082]

本实施例中的位阻仲胺为如下结构式的化合物:

[0083][0084]

其中,x为-ch2ch

2-,r1、r2、r3、r4为-ch2ch2ch2ch2ch2ch2ch2ch3。

[0085]

2)制备丙烯酸改性聚脲树脂

[0086]

将步骤1)中制备得到的200g异氰酸酯聚预聚体和200g丙烯酸羟乙酯、0.8g阻聚剂在反应釜中混合并反应,温度控制在100℃,反应4h,取样测定nco的质量分数达到预设值0,即体系内的异氰酸酯反应完全,结束反应,得到丙烯酸改性聚脲树脂。

[0087]

3)制备第一组分

[0088]

将步骤1)中制备得到的100g异氰酸酯聚脲预聚体和步骤2)中制备得到的400g丙烯酸改性聚脲树脂混合后得到第一组分。

[0089]

4)制备第二组分

[0090]

将100g端氨基聚醚、150g胺类扩链剂、248g增塑剂在120℃下脱水至水分含量300ppm以下,然后降温到55℃,加入0.5g光引发剂及1g抗氧剂、0.5g消泡剂以及1g色浆搅拌

均匀并脱泡30min后得到第二组分。将第二组分避光密封保存。

[0091]

本实施例中,第二组分中的端氨基聚醚采用亨斯曼公司的t3000伯氨基聚醚,胺类扩链剂采用与上述位阻仲胺相同结构式的化合物。

[0092]

实施例3

[0093]

本实施例中的光固化聚脲涂料包括第一组分和第二组分,第一组分和第二组分在使用时的重量比为1:0.5。

[0094]

第一组分包括异氰酸酯聚脲预聚体和丙烯酸改性聚脲树脂;第二组分包括端氨基聚醚、胺类扩链剂、增塑剂、光引发剂、色浆以及抗氧剂和消泡剂。

[0095]

本实施例中光固化聚脲涂料的制备方法包括如下步骤:

[0096]

1)制备异氰酸酯聚脲预聚体

[0097]

将200g位阻仲胺具体在120℃脱水至水分含量300ppm以下,然后滴加入200g六亚甲基二异氰酸酯,在70℃下反应4h,取样测试nco的质量分数达到预设值0.5%,结束反应,得异氰酸酯聚脲预聚体。

[0098]

本实施例中的位阻仲胺为如下结构式的化合物:

[0099][0100]

其中,x为-ch2ch2ch

2-,r1、r2、r3、r4为ch3ch2c(ch3)ch(ch3)ch2ch3。

[0101]

2)制备丙烯酸改性聚脲树脂

[0102]

将步骤1)中制备得到的200g异氰酸酯聚预聚体和200g甲基丙烯酸羟乙酯、0.8g阻聚剂在反应釜中混合并反应,温度控制在70℃,反应6h,取样测定nco的质量分数达到预设值0,即体系内的异氰酸酯反应完全,结束反应,得到丙烯酸改性聚脲树脂。

[0103]

3)制备第一组分

[0104]

将步骤1)中制备得到的400g异氰酸酯聚脲预聚体和步骤2)中制备得到的100g丙烯酸改性聚脲树脂混合后得到第一组分。

[0105]

4)制备第二组分

[0106]

将100g端氨基聚醚、150g胺类扩链剂、248g增塑剂在120℃下脱水至水分含量300ppm以下,然后降温到55℃,加入0.5g光引发剂及1g抗氧剂、0.5g消泡剂以及1g色浆搅拌均匀并脱泡30min后得到第二组分。将第二组分避光密封保存。

[0107]

本实施例中,第二组分中的端氨基聚醚采用亨斯曼公司的sd2001仲氨基聚醚,胺类扩链剂采用与上述位阻仲胺相同结构式的化合物。

[0108]

实施例4

[0109]

参照图1,本实施例中的防水材料由上至下依次包括第一防粘层、第一聚脲粘结层、胎基、第二聚脲粘结层、第二防粘层。第一聚脲粘结层和第二聚脲粘结层为由实施1-3中

的光固化聚脲涂料制备形成。

[0110]

制备防水材料时,将第一组分和第二组分按比例加入到反应釜中,于40℃自然反应2h,待物料充分反应后,通过涂布器涂覆到基体上,然后进入紫外线照射箱,通过光固化定型后再附上第一防粘层或第二防粘层后即可成型为成品卷材。

[0111]

本实施例中的基体为tpo片材,第一防粘层和第二防粘层均为硅油膜。在其他的实施例中,基体可以为胎基或另一防粘层,胎基为pet聚酯膜、交叉层压膜pe膜、pvc片材、pe片材、tpo片材、复合片材、聚酯无纺布胎基、玻纤胎、铜胎基、复合胎基等;防粘层可以为天然砂、机制砂或其他细粉、硅油膜、乳液等。

[0112]

在其他实施例中,若去除第二聚脲粘结层和第二防粘层,即形成如图2所示结构的防水材料。

[0113]

如图3所示,在本技术的另一实施例中,防水材料没有胎基,两个防粘层之间具有由光固化聚脲涂料制备形成的聚脲粘结层。如图8所示,聚脲粘结层与防粘层之间还具有其他粘接层,该其他粘接层可为沥青胶料、环氧胶、丁基胶、热熔压敏胶、聚氨酯胶等胶料,且整个防水材料中不存在胎基。

[0114]

如图4和图5所示,在本技术的另一实施例中,胎基与聚脲粘结层之间还具有其他粘接层,该其他粘接层可为沥青胶料、环氧胶、丁基胶、热熔压敏胶、聚氨酯胶等胶料。

[0115]

如图6和图7所述,在本技术的另一实施例中,聚脲粘结层与防粘层之间还具有其他粘接层,该其他粘接层可为沥青胶料、环氧胶、丁基胶、热熔压敏胶、聚氨酯胶等胶料。

[0116]

对比例1

[0117]

本对比例中的光固化聚脲涂料与实施例1的区别在于第一组分只含有丙烯酸改性聚脲树脂,不包含异氰酸酯聚脲预聚体,其他的成分和实施例1相同。

[0118]

对比例2

[0119]

本对比例中的光固化聚脲涂料与实施例1的区别在于第一组分只含有异氰酸酯聚脲预聚体,不包含丙烯酸改性聚脲树脂,其他的成分和实施例1相同。

[0120]

对比例3

[0121]

本对比例中的光固化聚脲涂料与实施例1的区别在于第二组分中不含有光引发剂,其他的成分和实施例1相同。

[0122]

测试与分析

[0123]

参照gb/t 23457-2017预铺防水卷材以及gb/t19250-2013聚氨酯防水涂料标准中的相关方法,将实施例1-3与对比例1-3中的光固化聚脲涂料应用于防水卷材中并进行相关性能的测试,结果如表2所示。

[0124]

表1实施例和对比例的光固化聚脲涂料的配方表(以质量份计)

[0125][0126]

表2实施例1~3和对比例1~3的聚脲涂料制备的防水卷材性能测试结果

[0127][0128][0129]

由表2的测试数据可知,实施例1-3中的聚脲涂料应用得到的防水卷材的性能明显优于对比例1-3,且聚脲预聚体和丙烯酸改性聚脲预聚体比例需要达到1比1左右方能发挥最好效果。若涂料中不含异氰酸酯聚脲预聚体,剥离强度差;体系中不加引发剂,材料固化不充分对性能有极大影响,且不通过光固化的材料无自愈合能力。

[0130]

与现有技术相比,本发明的具有如下的优势:

[0131]

1、本技术的聚脲涂料形成的涂层属于黏弹体,类似非固化橡胶沥青涂料一样,永不固化的状态,产品100%固含量,安全环保无刺激性气味,所制作的卷材环保无刺激气味。

[0132]

2、防水材料成型时通过光固化速度更快,固化更彻底。

[0133]

3、相比沥青胶料,本技术的聚脲涂料材料与基材相容性更优异,更不容易油分迁移,且其与沥青材料粘接力也非常出众。

[0134]

4、本技术的聚脲涂料相比热熔压敏胶其初粘性和持粘性均提高一个档次,而且有较强的内聚力,可以抵抗高温对胎基变形的影响。

[0135]

5、本技术的聚脲涂料具有优异的粘结性,自修复自愈合性能卓越。

[0136]

6、本技术的聚脲涂料与潮湿的混凝土基面或者砂浆基面拥有极好的粘接力。

[0137]

上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围,凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。