1.本发明涉及ipc c08技术领域,尤其涉及一种聚烯烃纤维强化层及其在太阳能电池胶膜中的应用。

背景技术:

2.现有的光伏胶膜机械强度低,耐老化性能差,无法满足严苛环境下的使用需求;在uv、高湿等条件下胶层与光伏组件的结合作用极易失效,胶层易出现脱层、开裂、发黏、黄变等问题,影响光伏组件的正常使用。而添加刚性无机材料虽然能够提升光伏胶膜的机械性能,但是刚性材料与胶膜的有机基料的相容性差,胶膜的尺寸稳定性仍无法保持,依然局限了光伏组件的使用寿命。

3.中国专利cn202011015244.9公开了一种抗力学冲击的光伏胶膜及其制备方法,采用弹性体树脂体系0.1%~45%的,热熔热固型树脂体系20~95%以及玻璃纤维0.1%~5%作为基本材料制备而成,提升了光伏胶膜抗力学冲击的能力。但是该现有技术采用的玻璃纤维与弹性体树脂体系的相容性有限,在高温高湿环境中仍会出现开胶的问题。中国专利cn201910185409.8公开了一种三层复合高可靠高效增益eva光伏胶膜及其制备方法,采用上层透明eva层,中间白色反光 eva层和下层透明eva层构成,控制各层的厚度并经过辐射交联得到高反光结构的光伏胶膜,提升电池片反射光纤的漫反射效果;但是该光伏胶膜仍存在着机械性能差,光学功能无法充分发挥的技术问题。

4.超高分子量聚乙烯作为一种新型增强材料,在光伏组件中的应用鲜少报道。本技术创造性地将超高分子量pe增强层应用于光伏胶膜中,显著提升了光伏胶膜机械强度和耐环境性,采用特定的制备工艺优化pe纤维层结构,赋予光伏胶膜极低的形变趋势,兼具高强度和低翘曲特性。

技术实现要素:

5.本发明通过提供一种聚烯烃纤维强化层,解决了现有技术中光伏胶膜机械性能差,剥离强度低,耐老化性差的问题,提升了太阳能电池胶膜的强度和可靠性。

6.本发明第一方面提供了一种聚烯烃纤维强化层,所述聚烯烃纤维强化层的制备工艺包括:

7.步骤1.对乙烯-醋酸乙烯共聚物进行熔融态处理得到熔体;

8.步骤2.对聚烯烃基料进行高温处理,得到纤维纺丝液;

9.步骤3.将纤维纺丝液经过喷头喷射形成纤维丝,纤维丝喷射至步骤1得到的熔体中,得到混合料;

10.步骤4.对混合料进行降温,牵引定型,得到聚烯烃纤维强化层。

11.在一些优选的实施方案中,所述步骤1中的熔融态处理具体为,将乙烯-醋酸乙烯共聚物置于100-150℃条件下熔融塑化,得到熔体。

12.在一些优选的实施方案中,所述步骤2中,高温处理的温度为160-350℃;进一步优

选,所述步骤2对聚烯烃基料进行高温处理时加入溶剂油,聚烯烃基料和溶剂油的重量比为(8-10):(0.5-2)。

13.在一些优选的实施方式中,所述溶剂油的粘度<30mm2/s(40℃)。

14.在一些优选的实施方案中,所述步骤3中,喷头设置为并列排布的多个喷头同时工作。

15.在一些优选的实施方案中,所述步骤3中纤维丝的喷射空气段长度为4-16cm。

16.所述喷射空气段长度是指承装熔体的反应装置与喷头的垂直高度差。

17.在一些优选的实施方案中,所述步骤4中,降温操作的温度为50-90℃,牵引操作的牵伸倍数为5-20倍。

18.在一些优选的实施方案中,所述聚烯烃基料包括聚乙烯,聚丙烯,聚1-丁烯,聚4-甲基-1-戊烯中的一种或多种的组合。

19.进一步优选,所述聚烯烃基料为聚乙烯和/或聚丙烯。

20.在一些优选的实施方式中,所述聚乙烯包括高压低密度聚乙烯,低压高密度聚乙烯,线性低密度聚乙烯,超高分子量聚乙烯,硅烷接枝水解聚乙烯中的至少一种;进一步优选为超高分子量聚乙烯(uhmwpe)。

21.在一些优选的实施方式中,所述超高分子量聚乙烯的密度为0.92-0.98g/cm3,平均分子量为120-200万,线性热膨胀系数为(1-3)

×

10-4

m/(m.k)。

22.在一些优选的实施方式中,所述乙烯-醋酸乙烯共聚物的熔融指数为 15-40g/10min,va含量为25-35%。

23.光伏胶膜作为光伏组件的连接介质,其性能的好坏直接影响着光伏组件的使用寿命。现有的光伏胶膜无法兼顾机械强度和粘结稳定性,受到外力冲击或在严苛室外环境中,均无法有效发挥作用。本技术创造性地将超高分子量pe纤维添加至光伏胶膜的增强层中,能够有效提升光伏胶膜的机械性能;在探究过程中发现,采用单向超高分子量pe纤维直接浸渍于特定的乙烯-醋酸乙烯共聚物熔体中,能够简捷高效地得到增强层材料,超高分子量pe纤维经并排模头同时喷射被 eva熔体浸润后,可以冷却后直接注塑成型使用,也可以根据下游需求进一步加工使用,能够同时满足制品的力学强度和工艺便利性。

24.采用并列的多个喷头喷射形成的单向超高分子量pe纤维直接浸润于乙烯

‑ꢀ

醋酸乙烯共聚物时,成品的性能受纤维丝的分散均匀程度的影响较大,受到冲击时内部的断裂裂缝容易扩展;本技术进一步探究发现,采用熔融指数为 15-40g/10min,va含量为25-35%的乙烯-醋酸乙烯共聚物,对于超高分子量pe 纤维的浸润效果最佳,纤维丝均匀分散于乙烯-醋酸乙烯共聚物熔体中,能够极大程度上抑制单向pe纤维丝在垂直于缺口方向的裂纹增长,塑性形变被有效分散,赋予光伏胶膜较强的耐冲击性能。

25.本发明第二方面提供了一种聚烯烃纤维强化层的在太阳能电池胶膜中的应用,所述太阳能电池胶膜的结构为胶膜层a,如上所述的聚烯烃纤维强化层,胶膜层b依次层叠。

26.在一些优选的实施方案中,所述胶膜层a的原料包括:烯烃共聚物混合料,促交联剂,偶联剂和抗氧剂。

27.进一步优选,所述胶膜层a的原料包括:按照重量百分比计,促交联剂0.5-4%,偶联剂1-3%和抗氧剂0.1-1.5%,烯烃共聚物混合料补充余量。

28.在一些优选的实施方案中,所述烯烃共聚物混合料为乙烯-醋酸乙烯共聚物,乙

烯-辛烯共聚物,丙烯共聚物中的至少2种;

29.进一步优选,所述烯烃共聚物混合料为eva(乙烯-醋酸乙烯共聚物)和poe (乙烯-辛烯共聚物);eva和poe的重量比为(2-5):1。

30.所述烯烃共聚物混合料中eva的熔融指数为4-10g/10min,抗张强度为 12-24mpa,醋酸乙烯含量为20-32wt%;所述乙烯-醋酸乙烯共聚物基料可为市售,例如美国usiue634-04。

31.所述烯烃共聚物混合料中poe的熔融指数为1-6g/10min,弯曲模量为 10-35mpa;所述乙烯-辛烯共聚物可为市售,例如美国埃克森美孚poe 8203。

32.作为促交联剂的实例,包括但不限于有机过氧化物,氢过氧化物,多官能度丙烯酸酯。

33.作为偶联剂的实例,包括但不限于γ-缩水甘油醚氧丙基三甲氧基硅烷,γ

‑ꢀ

缩水甘油醚氧丙基三甲氧基硅烷。

34.作为抗氧剂的实例,包括但不限于四[β-(3,5-二叔丁基-4-羟基苯基)丙酸] 季戊四醇酯,2,6-二叔丁基对甲酚,β-(3,5-二叔丁基-4-羟基苯基)丙酸正十八碳醇酯,三[2.4-二叔丁基苯基]亚磷酸酯。

[0035]

在一些优选的实施方案中,所述胶膜层b的原料与胶膜层a相同。

[0036]

在一些优选的实施方案中,所述太阳能电池胶膜的制备步骤包括:

[0037]

将胶膜层a、胶膜层b的原料分别置于挤出机中塑化流延,将聚烯烃纤维强化层置于胶膜层a和胶膜层b中间,加热压合,冷却收卷,得到太阳能电池胶膜。

[0038]

在一些优选的实施方案中,所述加热压合的温度为150-180℃,压合时间为 10-45min。

[0039]

强化层的添加提升了光伏胶膜的机械强度,但超高分子量pe纤维的刚性较强,在高低温变化下胶层之间容易脱粘分离,依然局限了光伏组件的长效使用。本技术经过探究发现,采用特定的eva/poe基料与助剂作用,所得到的胶膜层与上述增强层的结合能力最佳,光伏胶膜与光伏组件的剥离强度高,耐老化性能优异。猜测是该条件下最大程度抑制了刚性材料在聚合物内部结构中的迁移自由能,形成了稳固的聚合物交联渗透结构,光伏胶膜在极端温度波动下也能够保持持久的尺寸稳定性,兼顾高力学强度和低翘曲特性,有效延长了光伏组件的使用寿命。

[0040]

有益效果:

[0041]

本发明提供了一种聚烯烃纤维强化层,采用单向的超高分子量聚乙烯浸渍于乙烯

ꢀ‑

醋酸乙烯共聚物基料中,得到与有机胶膜层相容性强、机械强度高的聚烯烃纤维强化层。尤其是当超高分子量聚乙烯的密度为0.92-0.98g/cm3,平均分子量为 120-200万,线性热膨胀系数为(1-3)

×

10-4

m/(m.k)时,聚烯烃纤维增强层与胶膜层的结合能力强,能够通过简便的工艺实现复合层的结合。同时配合特定组成的eva和poe作为烯烃共聚物混合料,提升了太阳能光伏胶膜的耐uv、耐湿、耐热性能,并赋予光伏胶膜与光伏组件稳固有效的结合能力,有效延长了光伏组件的工作时效。

具体实施方式

[0042]

实施例1.

[0043]

本实施例提供了一种聚烯烃纤维强化层,所述聚烯烃纤维强化层的制备工艺包括:

[0044]

步骤1.对乙烯-醋酸乙烯共聚物进行熔融态处理得到熔体;

[0045]

步骤2.对聚烯烃基料进行高温处理,得到纤维纺丝液;

[0046]

步骤3.将纤维纺丝液经过喷头喷射形成纤维丝,纤维丝喷射至步骤1得到的熔体中,得到混合料;

[0047]

步骤4.对混合料进行降温,牵引定型,得到聚烯烃纤维强化层。

[0048]

所述步骤1中的熔融态处理具体为,将乙烯-醋酸乙烯共聚物置于120℃条件下熔融塑化,得到熔体。

[0049]

所述步骤2中,高温处理的温度为220℃。

[0050]

所述步骤2对聚烯烃基料进行高温处理时加入溶剂油,聚烯烃基料和溶剂油的重量比为9:1。

[0051]

所述溶剂油具体为5号白油,其运动粘度为5mm2/s(40℃),来源于上海倍特化工有限公司。

[0052]

所述步骤3中,喷头设置为并列排布的多个喷头同时工作。

[0053]

所述步骤3中纤维丝的喷射空气段长度为10cm。

[0054]

所述喷射空气段长度是指承装熔体的反应装置与喷头的垂直高度差。

[0055]

所述步骤4中,降温操作的温度为80℃,牵引操作的牵伸倍数为5倍。

[0056]

所述聚烯烃基料为聚乙烯,具体为超高分子量聚乙烯(uhmwpe)。

[0057]

所述超高分子量聚乙烯的密度为0.95g/cm3,平均分子量为160万,线性热膨胀系数为2

×

10-4

m/(m.k);来源于张家口科诺工程塑料有限公司。

[0058]

所述乙烯-醋酸乙烯共聚物的熔融指数为30g/10min,va含量为33%;具体为日本三井化学150型号的eva产品。

[0059]

所述乙烯-醋酸乙烯共聚物和聚烯烃基料的重量比为4:1。

[0060]

本实施例第二方面提供了一种聚烯烃纤维强化层的在太阳能电池胶膜中的应用,所述太阳能电池胶膜的结构为胶膜层a,如上所述的聚烯烃纤维强化层,胶膜层b依次层叠。

[0061]

所述胶膜层a的原料包括:按照重量百分比计,促交联剂3%,偶联剂1.5%和抗氧剂1%,烯烃共聚物混合料补充余量。

[0062]

所述烯烃共聚物混合料为eva和poe;eva和poe的重量比为3:1。

[0063]

所述烯烃共聚物混合料中的eva的熔融指数为6g/10min,抗张强度为 17.7mpa,醋酸乙烯含量为28wt%;具体为美国usiue634-04。

[0064]

所述烯烃共聚物混合料中的poe的熔融指数为3g/10min,弯曲模量为 28mpa;具体为美国埃克森美孚poe 8203。

[0065]

所述促交联剂为氢过氧化物和多官能度丙烯酸酯;氢过氧化物和多官能度丙烯酸酯的重量比为1:5。

[0066]

所述氢过氧化物具体为叔丁基过氧化氢。

[0067]

所述多官能度丙烯酸酯具体为tmptma(三羟甲基丙烷三甲基丙烯酸酯)。

[0068]

所述偶联剂具体为γ-缩水甘油醚氧丙基三甲氧基硅烷(kh-560)。

[0069]

所述抗氧剂为2,6-二叔丁基对甲酚(抗氧剂bht)和三[2.4-二叔丁基苯基] 亚磷

酸酯(抗氧剂168);2,6-二叔丁基对甲酚和三[2.4-二叔丁基苯基]亚磷酸酯的重量比为2:1。

[0070]

所述胶膜层b的原料与胶膜层a相同。

[0071]

所述太阳能电池胶膜的制备步骤包括:

[0072]

将胶膜层a、胶膜层b的原料分别置于挤出机中熔融塑化,通过模具口挤出流延至辊筒上,即得胶膜层a和胶膜层b;将聚烯烃纤维强化层置于胶膜层a 和胶膜层b中间,加热压合,冷却收卷定型,得到太阳能电池胶膜。

[0073]

所述加热压合的温度为155℃,压合时间为30min。

[0074]

实施例2.

[0075]

本实施例提供了一种聚烯烃纤维强化层,所述聚烯烃纤维强化层的制备工艺包括:

[0076]

步骤1.对乙烯-醋酸乙烯共聚物进行熔融态处理得到熔体;

[0077]

步骤2.对聚烯烃基料进行高温处理,得到纤维纺丝液;

[0078]

步骤3.将纤维纺丝液经过喷头喷射形成纤维丝,纤维丝喷射至步骤1得到的熔体中,得到混合料;

[0079]

步骤4.对混合料进行降温,牵引定型,得到聚烯烃纤维强化层。

[0080]

所述步骤1中的熔融态处理具体为,将乙烯-醋酸乙烯共聚物置于120℃条件下熔融塑化,得到熔体。

[0081]

所述步骤2中,高温处理的温度为220℃。

[0082]

所述步骤2对聚烯烃基料进行高温处理时加入溶剂油,聚烯烃基料和溶剂油的重量比为8.5:1.5。

[0083]

所述溶剂油具体为7号白油,其运动粘度为7mm2/s(40℃),来源于上海倍特化工有限公司。

[0084]

所述步骤3中,喷头设置为并列排布的多个喷头同时工作。

[0085]

所述步骤3中纤维丝的喷射空气段长度为8cm。

[0086]

所述喷射空气段长度是指承装熔体的反应装置与喷头的垂直高度差。

[0087]

所述步骤4中,降温操作的温度为80℃,牵引操作的牵伸倍数为5倍。

[0088]

所述聚烯烃基料为聚乙烯,具体为超高分子量聚乙烯(uhmwpe)。

[0089]

所述超高分子量聚乙烯的密度为0.95g/cm3,平均分子量为160万,线性热膨胀系数为2

×

10-4

m/(m.k);来源于张家口科诺工程塑料有限公司。

[0090]

所述乙烯-醋酸乙烯共聚物的熔融指数为30g/10min,va含量为33%;具体为日本三井化学150型号的eva产品。

[0091]

所述乙烯-醋酸乙烯共聚物和聚烯烃基料的重量比为4:1。

[0092]

本实施例第二方面提供了一种聚烯烃纤维强化层的在太阳能电池胶膜中的应用,所述太阳能电池胶膜的结构为胶膜层a,如上所述的聚烯烃纤维强化层,胶膜层b依次层叠。

[0093]

所述胶膜层a的原料包括:按照重量百分比计,促交联剂3%,偶联剂1.5%和抗氧剂1%,烯烃共聚物混合料补充余量。

[0094]

所述烯烃共聚物混合料为eva和poe;eva和poe的重量比为3:1。

[0095]

所述烯烃共聚物混合料中的eva的熔融指数为6g/10min,抗张强度为 17.7mpa,醋

酸乙烯含量为28wt%;具体为美国ue634-04。

[0096]

所述烯烃共聚物混合料中的poe的熔融指数为3g/10min,弯曲模量为 28mpa;具体为美国埃克森美孚poe 8203。

[0097]

所述促交联剂为氢过氧化物和多官能度丙烯酸酯;氢过氧化物和多官能度丙烯酸酯的重量比为1:5。

[0098]

所述氢过氧化物具体为叔丁基过氧化氢。

[0099]

所述多官能度丙烯酸酯具体为tmptma(三羟甲基丙烷三甲基丙烯酸酯)。

[0100]

所述偶联剂具体为γ-缩水甘油醚氧丙基三甲氧基硅烷(kh-560)。

[0101]

所述抗氧剂为2,6-二叔丁基对甲酚(抗氧剂bht)和三[2.4-二叔丁基苯基] 亚磷酸酯(抗氧剂168);2,6-二叔丁基对甲酚和三[2.4-二叔丁基苯基]亚磷酸酯的重量比为2:1。

[0102]

所述胶膜层b的原料与胶膜层a相同。

[0103]

所述太阳能电池胶膜的制备步骤包括:

[0104]

将胶膜层a、胶膜层b的原料分别置于挤出机中熔融塑化,通过模具口挤出流延至辊筒上,即得胶膜层a和胶膜层b;将聚烯烃纤维强化层置于胶膜层a 和胶膜层b中间,加热压合,冷却收卷定型,得到太阳能电池胶膜。

[0105]

所述加热压合的温度为155℃,压合时间为30min。

[0106]

实施例3.

[0107]

本实施例提供了一种聚烯烃纤维强化层,所述聚烯烃纤维强化层的制备工艺包括:

[0108]

步骤1.对乙烯-醋酸乙烯共聚物进行熔融态处理得到熔体;

[0109]

步骤2.对聚烯烃基料进行高温处理,得到纤维纺丝液;

[0110]

步骤3.将纤维纺丝液经过喷头喷射形成纤维丝,纤维丝喷射至步骤1得到的熔体中,得到混合料;

[0111]

步骤4.对混合料进行降温,牵引定型,得到聚烯烃纤维强化层。

[0112]

所述步骤1中的熔融态处理具体为,将乙烯-醋酸乙烯共聚物置于125℃条件下熔融塑化,得到熔体。

[0113]

所述步骤2中,高温处理的温度为210℃。

[0114]

所述步骤2对聚烯烃基料进行高温处理时加入溶剂油,聚烯烃基料和溶剂油的重量比为9:1。

[0115]

所述溶剂油具体为5号白油,其运动粘度为5mm2/s(40℃),来源于上海倍特化工有限公司。

[0116]

所述步骤3中,喷头设置为并列排布的多个喷头同时工作。

[0117]

所述步骤3中纤维丝的喷射空气段长度为10cm。

[0118]

所述喷射空气段长度是指承装熔体的反应装置与喷头的垂直高度差。

[0119]

所述步骤4中,降温操作的温度为80℃,牵引操作的牵伸倍数为5倍。

[0120]

所述聚烯烃基料为聚乙烯,具体为超高分子量聚乙烯(uhmwpe)。

[0121]

所述超高分子量聚乙烯的密度为0.95g/cm3,平均分子量为160万,线性热膨胀系数为2

×

10-4

m/(m.k);来源于张家口科诺工程塑料有限公司。

[0122]

所述乙烯-醋酸乙烯共聚物的熔融指数为30g/10min,va含量为33%;具体为日本三井化学150型号的eva产品。

[0123]

所述乙烯-醋酸乙烯共聚物和聚烯烃基料的重量比为5:1。

[0124]

本实施例第二方面提供了一种聚烯烃纤维强化层的在太阳能电池胶膜中的应用,所述太阳能电池胶膜的结构为胶膜层a,如上所述的聚烯烃纤维强化层,胶膜层b依次层叠。

[0125]

所述胶膜层a的原料包括:按照重量百分比计,促交联剂3%,偶联剂1.5%和抗氧剂1%,烯烃共聚物混合料补充余量。

[0126]

所述烯烃共聚物混合料为eva和poe;eva和poe的重量比为3:1。

[0127]

所述烯烃共聚物混合料中的eva的熔融指数为6g/10min,抗张强度为 17.7mpa,醋酸乙烯含量为28wt%;具体为美国ue634-04。

[0128]

所述烯烃共聚物混合料中的poe的熔融指数为3g/10min,弯曲模量为 28mpa;具体为美国埃克森美孚poe 8203。

[0129]

所述促交联剂为氢过氧化物和多官能度丙烯酸酯;氢过氧化物和多官能度丙烯酸酯的重量比为1:5。

[0130]

所述氢过氧化物具体为叔丁基过氧化氢。

[0131]

所述多官能度丙烯酸酯具体为tmptma(三羟甲基丙烷三甲基丙烯酸酯)。

[0132]

所述偶联剂具体为γ-缩水甘油醚氧丙基三甲氧基硅烷(kh-560)。

[0133]

所述抗氧剂为2,6-二叔丁基对甲酚(抗氧剂bht)和三[2.4-二叔丁基苯基] 亚磷酸酯(抗氧剂168);2,6-二叔丁基对甲酚和三[2.4-二叔丁基苯基]亚磷酸酯的重量比为2:1。

[0134]

所述胶膜层b的原料与胶膜层a相同。

[0135]

所述太阳能电池胶膜的制备步骤包括:

[0136]

将胶膜层a、胶膜层b的原料分别置于挤出机中熔融塑化,通过模具口挤出流延至辊筒上,即得胶膜层a和胶膜层b;将聚烯烃纤维强化层置于胶膜层a 和胶膜层b中间,加热压合,冷却收卷定型,得到太阳能电池胶膜。

[0137]

所述加热压合的温度为155℃,压合时间为30min。

[0138]

实施例4.

[0139]

本实施例提供了一种聚烯烃纤维强化层,所述聚烯烃纤维强化层的制备工艺包括:

[0140]

步骤1.对乙烯-醋酸乙烯共聚物进行熔融态处理得到熔体;

[0141]

步骤2.对聚烯烃基料进行高温处理,得到纤维纺丝液;

[0142]

步骤3.将纤维纺丝液经过喷头喷射形成纤维丝,纤维丝喷射至步骤1得到的熔体中,得到混合料;

[0143]

步骤4.对混合料进行降温,牵引定型,得到聚烯烃纤维强化层。

[0144]

所述步骤1中的熔融态处理具体为,将乙烯-醋酸乙烯共聚物置于120℃条件下熔融塑化,得到熔体。

[0145]

所述步骤2中,高温处理的温度为220℃。

[0146]

所述步骤2对聚烯烃基料进行高温处理时加入溶剂油,聚烯烃基料和溶剂油的重量比为9:1。

[0147]

所述溶剂油具体为32号白油,其运动粘度为32mm2/s(40℃),来源于上海倍特化工有限公司。

[0148]

所述步骤3中,喷头设置为并列排布的多个喷头同时工作。

[0149]

所述步骤3中纤维丝的喷射空气段长度为10cm。

[0150]

所述喷射空气段长度是指承装熔体的反应装置与喷头的垂直高度差。

[0151]

所述步骤4中,降温操作的温度为80℃,牵引操作的牵伸倍数为5倍。

[0152]

所述聚烯烃基料为聚乙烯,具体为超高分子量聚乙烯(uhmwpe)。

[0153]

所述超高分子量聚乙烯的密度为0.95g/cm3,平均分子量为160万,线性热膨胀系数为2

×

10-4

m/(m.k);来源于张家口科诺工程塑料有限公司。

[0154]

所述乙烯-醋酸乙烯共聚物的熔融指数为30g/10min,va含量为33%;具体为日本三井化学150型号的eva产品。

[0155]

所述乙烯-醋酸乙烯共聚物和聚烯烃基料的重量比为1:1。

[0156]

本实施例第二方面提供了一种聚烯烃纤维强化层的在太阳能电池胶膜中的应用,所述太阳能电池胶膜的结构为胶膜层a,如上所述的聚烯烃纤维强化层,胶膜层b依次层叠。

[0157]

所述胶膜层a的原料包括:按照重量百分比计,促交联剂3%,偶联剂1.5%和抗氧剂1%,烯烃共聚物混合料补充余量。

[0158]

所述烯烃共聚物混合料为eva和poe;eva和poe的重量比为1:1。

[0159]

所述烯烃共聚物混合料中的eva的熔融指数为6g/10min,抗张强度为 17.7mpa,醋酸乙烯含量为28wt%;具体为美国usiue634-04。

[0160]

所述烯烃共聚物混合料中的poe的熔融指数为3g/10min,弯曲模量为 28mpa;具体为美国埃克森美孚poe 8203。

[0161]

所述促交联剂为氢过氧化物和多官能度丙烯酸酯;氢过氧化物和多官能度丙烯酸酯的重量比为1:5。

[0162]

所述氢过氧化物具体为叔丁基过氧化氢。

[0163]

所述多官能度丙烯酸酯具体为tmptma(三羟甲基丙烷三甲基丙烯酸酯)。

[0164]

所述偶联剂具体为γ-缩水甘油醚氧丙基三甲氧基硅烷(kh-560)。

[0165]

所述抗氧剂为2,6-二叔丁基对甲酚(抗氧剂bht)和三[2.4-二叔丁基苯基] 亚磷酸酯(抗氧剂168);2,6-二叔丁基对甲酚和三[2.4-二叔丁基苯基]亚磷酸酯的重量比为2:1。

[0166]

所述胶膜层b的原料与胶膜层a相同。

[0167]

所述太阳能电池胶膜的制备步骤包括:

[0168]

将胶膜层a、胶膜层b的原料分别置于挤出机中熔融塑化,通过模具口挤出流延至辊筒上,即得胶膜层a和胶膜层b;将聚烯烃纤维强化层置于胶膜层a 和胶膜层b中间,加热压合,冷却收卷定型,得到太阳能电池胶膜。

[0169]

所述加热压合的温度为155℃,压合时间为30min。

[0170]

实施例5.

[0171]

本实施例提供了一种聚烯烃纤维强化层,所述聚烯烃纤维强化层的制备工艺包括:

[0172]

步骤1.对乙烯-醋酸乙烯共聚物进行熔融态处理得到熔体;

[0173]

步骤2.对聚烯烃基料进行高温处理,得到纤维纺丝液;

[0174]

步骤3.将纤维纺丝液经过喷头喷射形成纤维丝,纤维丝喷射至步骤1得到的熔体中,得到混合料;

[0175]

步骤4.对混合料进行降温,牵引定型,得到聚烯烃纤维强化层。

[0176]

所述步骤1中的熔融态处理具体为,将乙烯-醋酸乙烯共聚物置于120℃条件下熔融塑化,得到熔体。

[0177]

所述步骤2中,高温处理的温度为220℃。

[0178]

所述步骤2对聚烯烃基料进行高温处理时加入溶剂油,聚烯烃基料和溶剂油的重量比为9:1。

[0179]

所述溶剂油具体为5号白油,其运动粘度为5mm2/s(40℃),来源于上海倍特化工有限公司。

[0180]

所述步骤3中,喷头设置为并列排布的多个喷头同时工作。

[0181]

所述步骤3中纤维丝的喷射空气段长度为10cm。

[0182]

所述喷射空气段长度是指承装熔体的反应装置与喷头的垂直高度差。

[0183]

所述步骤4中,降温操作的温度为80℃,牵引操作的牵伸倍数为5倍。

[0184]

所述聚烯烃基料为聚乙烯,具体为超高分子量聚乙烯(uhmwpe)。

[0185]

所述超高分子量聚乙烯的密度为0.95g/cm3,平均分子量为160万,线性热膨胀系数为2

×

10-4

m/(m.k);来源于张家口科诺工程塑料有限公司。

[0186]

所述乙烯-醋酸乙烯共聚物的熔融指数为30g/10min,va含量为33%;具体为日本三井化学150型号的eva产品。

[0187]

所述乙烯-醋酸乙烯共聚物和聚烯烃基料的重量比为4:1。

[0188]

本实施例第二方面提供了一种聚烯烃纤维强化层的在太阳能电池胶膜中的应用,所述太阳能电池胶膜的结构为胶膜层a,如上所述的聚烯烃纤维强化层,胶膜层b依次层叠。

[0189]

所述胶膜层a的原料包括:按照重量百分比计,促交联剂5%,偶联剂0.8%和抗氧剂1%,烯烃共聚物混合料补充余量。

[0190]

所述烯烃共聚物混合料为eva和poe;eva和poe的重量比为3:1。

[0191]

所述烯烃共聚物混合料中的eva的熔融指数为6g/10min,抗张强度为 17.7mpa,醋酸乙烯含量为28wt%;具体为美国ue634-04。

[0192]

所述烯烃共聚物混合料中的poe的熔融指数为3g/10min,弯曲模量为 28mpa;具体为美国埃克森美孚poe 8203。

[0193]

所述促交联剂为氢过氧化物和多官能度丙烯酸酯;氢过氧化物和多官能度丙烯酸酯的重量比为1:2。

[0194]

所述氢过氧化物具体为叔丁基过氧化氢。

[0195]

所述多官能度丙烯酸酯具体为tmptma(三羟甲基丙烷三甲基丙烯酸酯)。

[0196]

所述偶联剂具体为γ-缩水甘油醚氧丙基三甲氧基硅烷(kh-560)。

[0197]

所述抗氧剂为2,6-二叔丁基对甲酚(抗氧剂bht)和三[2.4-二叔丁基苯基] 亚磷酸酯(抗氧剂168);2,6-二叔丁基对甲酚和三[2.4-二叔丁基苯基]亚磷酸酯的重量比为1:3。

[0198]

所述胶膜层b的原料与胶膜层a相同。

[0199]

所述太阳能电池胶膜的制备步骤包括:

[0200]

将胶膜层a、胶膜层b的原料分别置于挤出机中熔融塑化,通过模具口挤出流延至辊筒上,即得胶膜层a和胶膜层b;将聚烯烃纤维强化层置于胶膜层a 和胶膜层b中间,加热压合,冷却收卷定型,得到太阳能电池胶膜。

[0201]

所述加热压合的温度为155℃,压合时间为30min。

[0202]

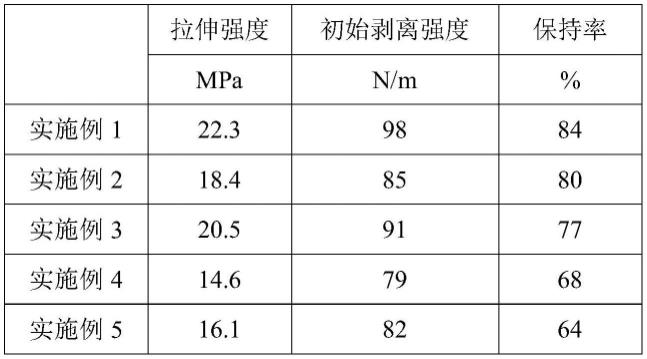

性能测试方法

[0203]

1.力学性能

[0204]

参照gb/t 29848-2018,测试实施例1-5的太阳能电池胶膜的拉伸强度。

[0205]

2.耐老化性

[0206]

参照gb/t 29848-2018,将实施例1-5的太阳能电池胶膜置于紫外高温高湿老化环境(uv dh 300h,uv累积辐射量60kwh/m2)处理,测试处理前太阳能电池胶膜/玻璃的初始剥离强度,以及处理后剥离强度的保持率。

[0207]

所述保持率的计算方法为处理后剥离强度/初始剥离强度*100%。

[0208]

性能测试数据

[0209]

表1.性能测试结果

[0210]

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。