1.本发明属于资源回收技术领域,具体的说,涉及一种极性非质子溶剂体系选择性分步提取废弃电路板中贵金属的方法。

背景技术:

2.印刷电路板是电子元件工业中的重要组成部分,其种类复杂多样,主要是由高分子聚合物(树脂)、玻璃纤维、贵金属、贱金属以及印刷元器件构成的复合材料,是具有典型二重性的电子垃圾。废物的一面是,废弃印刷电路板不属于危险废物,但是其中含有大量的重金属,如汞、铅、镉、六价铬、砷等和多种有机污染物,如多氯联苯、多溴联苯、多溴二苯醚和多环芳烃等。这些污染物大多具有生物蓄积性、难降解性和高毒性,如果不能得到科学有效的处理,将会对环境和人体健康造成巨大危害。另一面是资源性,据粗略估计,1/3重量的废弃印刷电路板主要是由铜(~16%)、锡(~4%)、铁(~3%)、镍(~2%)和锌(~1%)组成。此外,贵金属如金(0.039%)、银(0.156%)、钯(0.009%)由于其优良的导电性和抗腐蚀性能常被用来作为接触材料和镀层,其含量虽然不足1%,但却占据印刷电路板固有价值的80%。并且废弃印刷电路板中的贵金属含量是天然矿石中的10倍多,是丰富的“城市矿山”,但其回收成本却比从原矿中的回收成本低得多。随着大量电子产品的报废,从电子废弃物中回收金、银、钯等贵金属是现阶段亟待拓展的重要渠道,既有利于消除电子废弃物对环境的污染,也有利于缓解贵金属资源的供求矛盾,符合国家提出发展循环经济的根本要求。

3.传统的湿法冶金技术大多以水溶液为反应介质,贵金属由于其化学惰性在提取过程中往往需要加入大量强酸/碱、强氧化剂、氰化物等物质,存在反应条件苛刻、环境风险高、选择性差、提取效率低等缺点;此外,废弃电路板成分复杂,且与大量贱金属共存,而传统的回收技术大多只针对单一金属,难以在单一体系中实现复合微量贵金属的高效回收。

技术实现要素:

4.有鉴于此,本发现的目的是提供一种利用极性非质子溶剂体系选择性分步提取废弃电路板中复合微量贵金属(au、ag、pd)的方法,该方法基于极性非质子溶剂高溶解性、低溶剂化影响、优良配位作用等优点,建立温和反应体系中贵金属高效资源化回收工艺路线。本发明可为电子废弃物中贵金属的绿色、高效提取及资源化利用提供了理论基础和实践经验。

5.本发明的技术方案具体如下。

6.一种极性非质子溶剂体系选择性分步提取废弃电路板中贵金属的方法,包括以下步骤:1)将含au、ag、pd的废弃电路板粉末置于60-80℃的极性非质子溶剂浸出体系中搅拌浸出,浸出结束后,趁热过滤,得到含有混合贵金属的溶液;其中,极性非质子溶剂浸出体系为由极性非质子溶剂、氧化剂和配位剂形成的浸出液,氧化剂为氯化铜或氯化铁中的一

种或两种,配位剂为氯化钙;2)向含有混合贵金属的溶液中加入适量丁二酮肟乙醇溶液,常温静置,生成沉淀物,过滤分离,得到沉淀物丁二酮肟钯和滤液;3)向步骤2)得到的滤液中加入适量去离子水,常温静置,生成沉淀物,过滤分离,得到单质金和氯化银组成的混合物;4)将单质金和氯化银组成的混合物加入到60-80℃的cacl2的dmf溶液中充分反应,沉淀物部分溶解,趁热过滤,得到沉淀物单质金和滤液;5)向步骤4)得到的滤液中加入适量去离子水,常温静置,生成沉淀物,过滤,得到沉淀物氯化银和滤液。

7.可选的,步骤1)中,废弃电路板粉末由多功能粉碎机对废弃电路板进行破碎获得。

8.可选的,步骤1)中,所使用的极性非质子溶剂为n,n-二甲基甲酰胺(dmf)、n,n-二甲基乙酰胺(dmac)、二甲基亚砜(dmso)、碳酸丙烯酯(pc)或1,3-二甲基-2咪唑啉酮(dmi)中的一种或几种,优选的,为n,n-二甲基甲酰胺(dmf)。

9.可选的,步骤1)中,极性非质子溶剂与废弃电路板粉末的液固体积质量比为200~600ml/g,优选的,为500-600 ml/g。

10.可选的,步骤1)中,浸出液中,氯化铜或氯化铁浓度为0.75~1.25mol/l,优选的,为1.25mol/l。

11.可选的,步骤1)中,浸出液中,氯化钙浓度为0.25~0.75 mol/l,优选的,为0.75mol/l。

12.可选的,步骤1)中,优选的,浸出温度为75-80℃。

13.可选的,步骤1)中,浸出时间为50~90min,优选的,为60-90min。

14.可选的,步骤2)中,丁二酮肟乙醇溶液的浓度为0.01~0.1 mol/l,优选的,为0.1 mol/l;其添加量为浸出液体积的20~100%,优选的,为60%。

15.可选的,步骤2)中,常温静置的时间为8~12h,优选的,为12h。

16.可选的,步骤3)中,去离子水的添加量为浸出液的40~100vol%,优选的,为100%。

17.可选的,步骤3)中,常温静置的时间为1~3h,优选的,为1h。

18.可选的,步骤4)中,液固体积质量比为200~600ml/g ,cacl2浓度为0.25~0.75 mol/l,优选的,液固体积质量比为500~600ml/g,cacl2浓度为0.75 mol/l。

19.可选的,步骤4)中,反应温度65℃。

20.可选的,步骤5)中,去离子水的添加量为浸出液的40~100vol%,优选的,为100%。

21.可选的,步骤5)中,常温静置的时间为1~3h,优选的,为1h。

22.可选的,步骤5)后还包括步骤6):步骤5)后还包括步骤6):将步骤5)中得到的滤液旋转蒸发以除去水,加入氧化剂得到浸出液,继续用于步骤1)的浸出。

23.和现有技术相比,本发明的有益效果在于:本发明中的选择性分步提取废弃电路板中贵金属的方法,采用非质子性极性溶剂-温和氧化剂-简单配位剂反应体系取代传统的强酸/碱-强氧化剂体系,利用非质子性极性溶剂高溶解性、低溶剂化影响、优良配位作用等优点,实现单一温和反应体系中废弃电路板中复合、微量贵金属的选择性分步提取,为实现电子废弃物中贵金属的绿色、高效提取提供理论基础和实践经验。本发明方案对于混合贵金属金、银、钯的分步提取有高度的选择

性,对于金、银、钯的含量没有要求限制,适用于含有混合贵金属金、银、钯的各种废料,不仅仅局限于电路板。

附图说明

24.图1是本发明的极性非质子溶剂体系选择性分步提取废弃电路板中贵金属的方法的流程图。

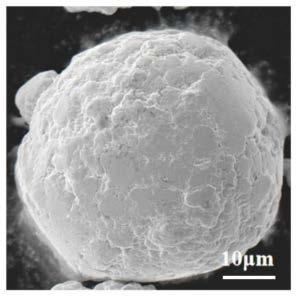

25.图2为丁二酮肟钯沉淀物的sem图片和eds谱图。

26.图3为金/氯化银沉淀物(a)sem图片和eds谱图, (b)xrd分析。

27.图4为金沉淀物(a) sem图片和eds谱图, (b) xrd分析。

28.图5为氯化银沉淀物(a) sem图片和eds谱图, (b) xrd分析。

具体实施方式

29.下面是本发明的具体实施案例并结合附图,对本发明的技术方案作进一步的描述,但本发明不局限于这些实施案例.图1是本发明的极性非质子溶剂体系选择性分步提取废弃电路板中贵金属的方法的流程图。

30.实施例中,废弃电路板粉末由表1所示的不同型号废旧电路板破碎得到,表1为不同型号废旧电路板的主要成分及其含量。

31.表1实施例11)按照液固比600ml/g,称取10公斤废弃电路板粉末置于cucl

2 1.25mol/l,cacl

2 0.75mol/l的dmf

‑ꢀ

cucl2‑ꢀ

cacl2的绿黑色有机溶液中进行搅拌浸出,浸出温度为75℃,浸出

时间为90min,随后趁热进行过滤分离,得到含有贵金属离子(aucl

4-,agcl

2-,[pdcl4]2‑ꢀ

)的有机溶液(还含有cucl

2-和cu

2

),贵金属离子浸出率分别为au 96.84%、ag 99.95%、pd 98.63%;2)向含有贵金属离子的有机溶液中加入浓度为0.1mol/l丁二酮肟的乙醇溶液,其加入量为浸出液体积的60%,室温下静置12h后进行过滤分离,得到黄色絮状物沉淀,采用sem-eds对产物进行成分分析确定为丁二酮肟钯,结果如图2所示,钯的回收率为90.35%;3)向分离出贵金属pd的滤液中添加其量为浸出液体积100%的去离子水,室温下静置1h后进行过滤分离,待其干燥后采用sem-eds、xrd对其产物进行成分分析确定为金和氯化银的混合物,结果如图3所示;4)按照液固比为600ml/g,将步骤3)得到的沉淀物放入浓度为0.75mol/l的cacl2的dmf溶液中反应,浸出温度为70℃,氯化银发生溶解作用,趁热过滤分离后得到砖红色沉淀物,采用sem-eds、xrd对其产物进行分析,结果如图4所示,得到单质金,金的回收率为94.63%;5)向过滤分离出金的滤液中加入其量为浸出液体积100%的去离子水,常温静置1h后进行过滤分离,待其干燥后采用sem-eds、xrd对其产物进行分析,结果如图5所示,得到氯化银,银的回收率为92.74%。得到的滤液旋转蒸发以除去水,加入氧化剂cucl2可继续回用在步骤1)中进行浸出。

[0032]

实施例21)按照液固比500ml/g,称取20公斤废弃电路板粉末置于cucl

2 0.75mol/l,cacl

2 0.75mol/l的dmf

‑ꢀ

cucl2‑ꢀ

cacl2的绿黑色有机溶液中进行搅拌浸出,浸出温度为80℃,浸出时间为60min,随后趁热进行过滤分离,得到含有贵金属离子(aucl

4-,agcl

2-,[pdcl4]2‑ )的有机溶液(还含有cucl

2-和cu

2

),贵金属离子浸出率分别为au 89.65%、ag 94.57%、pd 86.73%;2)向含有贵金属离子的浸出液加入浓度为0.1mol/l丁二酮肟的乙醇溶液,其加入量为浸出液体积的80%,室温下静置8h后进行过滤分离得到丁二酮肟钯沉淀;钯的回收率为84.61%;3)继续向分离出贵金属pd的滤液中添加其量为浸出液体积100%的去离子水,室温下静置1h后进行过滤分离得到金和氯化银的混合物;4)按照液固比为500ml/g,将步骤3)得到的沉淀物放入制备好的浓度为0.75mol/l cacl2的dmf溶液中,浸出温度为60℃,氯化银发生溶解作用,趁热进行过滤分离后沉淀物金,金的回收率为95.73%;5)向过滤分离出金的滤液中加入其量为浸出液体积100%的去离子水,常温静置1h后进行过滤分离得到产物氯化银,银的回收率为94.36%。得到的滤液旋转蒸发以除去水,加入氧化剂cucl2可继续回用浸出。

[0033]

实施例31)按照液固比500ml/g,称取10公斤废弃电路板粉末置于fecl

3 1.25mol/l,cacl

2 0.75mol/l的dmso

‑ꢀ

fecl3‑ꢀ

cacl2的深褐色有机溶液中进行搅拌浸出,浸出温度为75℃,浸出时间为90min,随后趁热进行过滤分离,得到含有贵金属离子(aucl

4-,agcl

2-,[pdcl4]

2-)的有机溶液(还含有cucl

2-和cu

2

),其浸出率分别为au 82.37%、ag 89.62%、pd 80.58%;

2)向含有贵金属离子的浸出液加入浓度为0.1mol/l丁二酮肟的乙醇溶液,其加入量为浸出液体积的60%,室温下静置12h后进行过滤分离得到丁二酮肟钯沉淀;钯的回收率为89.75%;3)继续向分离出贵金属pd的滤液中添加其量为浸出液体积100%的去离子水,室温下静置1h后进行过滤分离得到金和氯化银的混合物;4)按照液固比为600ml/g,将步骤3)得到的沉淀物放入制备好的浓度为0.75mol/l cacl2的dmf溶液中,浸出温度为70℃,氯化银发生溶解作用,趁热进行过滤分离后沉淀物金,金的回收率为94.85%;5)向过滤分离出金的滤液中加入其量为浸出液体积100%的去离子水,常温静置1h后进行过滤分离得到产物氯化银,银的回收率为95.36%。得到的滤液旋转蒸发以除去水,加入氧化剂fecl3可继续回用浸出。

[0034]

以上所述仅为本发明的几种较佳实施案例,本领域技术人员在不脱离本技术原理的前提下做出的若干改进和优化,也应视为本技术的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。