1.本发明涉及铝合金材料领域,具体涉及一种高导热再生压铸铝合金材料及其制备方法。

背景技术:

2.铝合金具有比强度、比刚度高,极佳的耐蚀、导热和加工性能,以及近100%的可回收等优良特性,广泛应用于国民经济的各个领域,成为国民经济不可或缺的基础原材料之一。我国是铝产销量最大的国家,特别是电解铝产量约占全球的57%。但伴随而来的是巨大的能源消耗(碳排放)和不可逆转的环境污染。为了应对全球气候变暖和人类生存环境恶化,我国于2020年9月提出了双碳目标,旨在降低碳排放步伐,加速再生铝循环利用的技术创新,提高我国再生铝品质。

3.经过近十余年的快速发展,我国的再生铝回收率基本与欧美国家相近,但在再生铝品质方面仍存在较大的差异。据上海有色网统计,我国变形铝合金的保级回收利用比例仅为20%,而日本及西方发达国家则超过50%以上,造成了极大的资源浪费。此外,铸造铝合金领域除了汽车轮毂可基本保持保级回收外,其余汽车部件由于成分不尽相同,基本都会降级使用,制备adc12、adc10等杂质元素含量高的合金。因此,如何提高再生铝的品质和性能,对于再生铝的高效循环利用十分关键。

4.cn113584359a公开了一种用再生铝生产的高导热压铸铝合金材料及其制备方法。该合金所使用的材料以再生料为主,其主要成分包括si:7.0%~11.0%,mg:0.3%~1.0%,fe:0.6%~0.90%,sr:0.02%~0.06%,b≤0.03%,余量为al,制备方法采用“硼化处理”和延长静置时间等工艺,制备的铝合金材料导热系数不低于160w/(m

·

k)。cn109468497a公开了一种高导热铝合金材料及废铝回收制备该材料的方法。该合金的成分包括:si:0.5%~2%,fe:0.6%~1.8%,mg≤0.3%,ni≤0.2%,余量为铝及不可避免的杂质。合金的导热系数可达到170~200w/(m

·

k),抗拉强度≥180mpa;布氏硬度≥70hb。上述两个专利合金涉及的元素种类较少,对废铝的质量提出了要求较高。

5.cn112921194b公开了一种由废铝制备高性能目标成分再生铝合金的方法,该方法以废铝为主要原材料,通过废铝的成分检测、分类、破碎、磁选除铁、加热熔化成铝合金液,对铝合金液进行成分在线检测和调配、细化变质处理、喷粉精炼除气除杂处理,最后铸造获得目标成分的再生铝合金。该专利涉及未确定的目标铝合金成分,对合金原材料和成分调整也有较高的要求。

技术实现要素:

6.针对现有技术中存在的问题,本发明的目的是提供一种高导热再生压铸铝合金材料及其制备方法。

7.本发明的目的采用以下技术方案来实现:

8.第一方面,本发明提供一种高导热再生压铸铝合金材料,按照重量百分比计算,包

括以下成分:

9.si 9.6~11.5%,fe 0.75~1.1%,mn≤0.3%,zn≤1.0%,mg≤0.25%,ti≤0.1%,cr≤0.1%,ni≤0.1%,v≤0.1%,cu≤2.0%,sr=0.03~0.05%,re=0.04~0.06%,b=0.01~0.02%,杂质元素总和≤0.15%,杂质元素的单个含量≤0.05%,其余为铝。

10.优选地,所述高导热再生压铸铝合金材料的成分中,sr、re以al-sr-re的形式加入,sr的质量含量为9.5~10.5%,re的质量含量为10~20%,且re为ce和er组成的混合稀土。

11.第二方面,本发明提供一种高导热再生压铸铝合金材料的制备方法,包括以下步骤:

12.步骤1,投料:将废铝合金预热后,通过传送带投入熔化炉中;

13.利用烟气余热预热无法识别废铝种类和成分的原料,随后通过传送带投入熔化炉中;

14.步骤2,重熔:将熔化炉升温至熔融温度,保温;

15.步骤3,熔体成分测试:待原料完全熔化后,搅拌熔体,并取样测试熔体的合金成分;

16.步骤4,成分调整:通过合金成分中si、fe元素的测试结果,与预设的铝合金材料中si、fe元素含量对比,添加回收fe料和si锭,其余元素不做调整;

17.步骤5,熔体成分二次测试与转移:再次混合均匀之后第二次取样测试熔体的成分,以确保si、fe两种元素的含量达到设定要求,随后转移至精炼炉;

18.步骤6,熔体在线精炼与除气:调整熔体的温度,以高纯惰性气体为载体,添加精炼剂,进行精炼;

19.步骤7,细化与变质:精炼完成后,随后将al-sr-re复合变质剂和al-3b中间合金压入熔体,并轻微搅拌;

20.步骤8,熔体静置后扒渣,使用铸造成型设备或铸锭机铸造,获得高导热再生压铸铝合金铸件或铸锭。

21.优选地,所述步骤1中,废铝合金是指无法识别废铝种类和成分的原料。

22.优选地,所述步骤1中,预热是利用烟气的余热处理。

23.优选地,所述步骤2中,熔化炉的温度为750~780℃。

24.优选地,所述步骤6中,高纯氮气的纯度为99.00%,熔体温度为700~730℃。

25.优选地,所述步骤6中,精炼剂的添加量为熔体质量分数的0.1%,精炼时间15-35min。

26.优选地,所述步骤7中,精炼完成后熔体保温10~25min,al-sr-re复合变质剂和al-3b中间合金均经过预热,且al-sr-re复合变质剂和al-3b中间合金是使用ti合金钟罩压入熔体中的。

27.优选地,所述步骤8中,熔体静置15~30min后扒渣。

28.本发明的有益效果为:

29.1、本发明以废料占比95%以上,且品位较低的再生料为原料,通过简单的成分调整,达到压铸成型对si和fe元素的要求,具有成本低、工艺简单的特点。经过大量的调研发

现,再生铝熔体中的si含量≥5.5%,fe含量为0.5~1.1%。因此所添加的si和fe控制在4.5%之内。

30.2、采用sr和re复合变质共晶硅。为了减少sr的烧损和吸气倾向,以及变质的时效性,本技术采用al-sr-re的形式加入;为了不增加变质剂的加入量,al-sr-re中sr的含量与常用的al-10sr一致,同时提高re的含量至10~20%。sr、re的复合添加一方面有利于进一步提高熔体的成分过冷,促进共晶硅异质形核;另一方面,吸附在共晶硅生长台阶处,抑制si原子的迁移和长大,从而达到深度变质的目的。共晶硅的深度变质不仅有利于提高合金的强韧性,同时还可以大幅提高合金的导热系数。

31.3、采用加b的方式提高合金的力学性能和导热性能。b是al-si合金(si≥4.0%)中有效的细化剂之一,有利于提高合金的塑性。当熔体温度降低至660℃左右时,含b的al-si合金将l

→

al alb2共晶反应,同时形成大量的细小α-al晶核,从而达到细化晶粒的作用。为了减少sr、b之间的毒化作用,本技术将两种元素的含量都控制在较低的水平。

32.此外,b的加入对于提高铸件的导热系数也有明显的提高,其主要原因是b能与部分过渡元素cr、v、ti等元素形成硼化物,减少过渡元素在al基体中的溶解度,从而提高铸件的导热系数。

33.4、本发明制备的压铸件,其铸态的抗拉强度、屈服强度和伸长率分别达到280~350mpa、120~150mpa、3~6%,导热系数可达到140w/(m

·

k)以上;t1热处理后,抗拉强度、屈服强度和伸长率分别达到200~250mpa、100~130mpa、4-8%,导热系数不低于148w/(m

·

k)。

附图说明

34.利用附图对本发明作进一步说明,但附图中的实施例不构成对本发明的任何限制,对于本领域的普通技术人员,在不付出创造性劳动的前提下,还可以根据以下附图获得其它的附图。

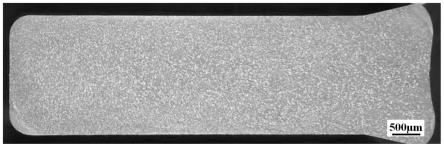

35.图1是本发明实施例1所制备得到的高导热再生压铸铝合金材料的金相图;

36.图2是本发明对比例3所制备得到的高导热再生压铸铝合金材料的金相图。

具体实施方式

37.为了更清楚的说明本发明,对本发明的技术特征、目的和有益效果有更加清楚的理解,现对本发明的技术方案进行以下详细说明,但不能理解为对本发明的可实施范围的限定。

38.以下实施例中所用的原料、试剂或装置如无特殊说明,均可从常规商业途径得到,或者可以通过现有已知方法得到。

39.结合以下实施例对本发明作进一步描述。

40.实施例1

41.一种高导热再生压铸铝合金材料,按照重量百分比计算,包括以下成分:

42.si=11%;fe=0.9%;mn=0.2%;zn=0.8%;mg=0.2%;ti=0.001%,cr=0.001%,ni=0.001%,v=0.001%,cu=1.0%,sr=0.03%,re=0.05%,b=0.015%,杂质元素总量0.12%,单个含量均低于0.05%,其余为al。

43.上述高导热再生压铸铝合金材料的制备方法,包括以下步骤:

44.(1)投料:利用烟气余热预热无法识别废铝种类和成分的原料,随后通过传送带投入熔化炉中;

45.(2)重熔:将熔化炉温度升至780℃,保温。

46.(3)熔体成分测试:待原料完全熔化后,搅拌熔体,并取样测试熔体的合金成分。

47.(4)成分调整:重点关注熔体中的si、fe元素,添加回收fe料和si锭,其余元素不做调整。

48.(5)熔体成分二次测试与转移:取样第二次测试熔体的成分,确保si、fe两种元素的含量达到设定要求;随后转移至精炼炉;

49.(6)熔体在线精炼与除气:调整熔体温度至720℃,以纯度为99.00%的高纯氩气为载体,添加质量为熔体质量分数0.1%的精炼剂,精炼时间30min。

50.(7)细化与变质:精炼完成后熔体保温10min,随后用ti合金钟罩将经预热过的al-10sr-15re复合变质剂和al-3b中间压入熔体,并轻微搅拌。

51.(8)熔体静置20min后扒渣,直供铸造成型设备,获得高导热再生压铸铝合金铸件。

52.实施例2

53.一种高导热再生压铸铝合金材料,按照重量百分比计算,包括以下成分:

54.si=10%;fe=0.80%;mn=0.05%;zn=1.0%;mg=0.22%;ti=0.05%,cr=0.04%,ni=0.001%,v=0.001%,cu=0.001%,sr=0.03%,re=0.06%,b=0.02%,杂质元素总量为0.08%,单个含量均低于0.04%,其余为al。

55.上述高导热再生压铸铝合金材料的制备方法,包括以下步骤:

56.(1)投料:利用烟气余热预热无法识别废铝种类和成分的原料,随后通过传送带投入熔化炉中;

57.(2)重熔:将熔化炉温度升至760℃,保温。

58.(3)熔体成分测试:待原料完全熔化后,搅拌熔体,并取样测试熔体的合金成分。

59.(4)成分调整:重点关注熔体中的si、fe元素,添加回收fe料和si锭,其余元素不做调整。

60.(5)熔体成分二次测试与转移:取样第二次测试熔体的成分,确保si、fe两种元素的含量达到设定要求;随后转移至精炼炉;

61.(6)熔体在线精炼与除气:调整熔体温度至710℃,以纯度为99.5%的高纯氮气为载体,添加质量为熔体质量分数0.1%的精炼剂,精炼时间25min。

62.(7)细化与变质:精炼完成后熔体保温15min,随后用ti合金钟罩将经预热过的al-10sr-20re复合变质剂和al-3b中间压入熔体,并轻微搅拌。

63.(8)熔体静置20min后扒渣,直供铸造成型设备,获得高导热再生压铸铝合金铸件。

64.实施例3

65.一种高导热再生压铸铝合金材料,按照重量百分比计算,包括以下成分:

66.si=11.5%;fe=1.0%;mn=0.15%;zn=0.001%;mg=0.02%;ti=0.01%,cr=0.04%,ni=0.001%,v=0.004%,cu=1.85%,sr=0.04%,re=0.05%,b=0.01%,杂质元素含量0.15%,单个含量均低于0.05%,其余为al。

67.上述高导热再生压铸铝合金材料的制备方法,包括以下步骤:

68.(1)投料:利用烟气余热预热无法识别废铝种类和成分的原料,随后通过传送带投入熔化炉中;

69.(2)重熔:将熔化炉温度升至760℃,保温。

70.(3)熔体成分测试:待原料完全熔化后,搅拌熔体,并取样测试熔体的合金成分。

71.(4)成分调整:重点关注熔体中的si、fe元素,添加回收fe料和si锭,其余元素不做调整。

72.(5)熔体成分二次测试与转移:取样第二次测试熔体的成分,确保si、fe两种元素的含量达到设定要求;随后转移至精炼炉;

73.(6)熔体在线精炼与除气:调整熔体温度至700℃,以纯度为99.99%的高纯氩气为载体,添加质量为熔体质量分数0.1%的精炼剂,精炼时间20min。

74.(7)细化与变质:精炼完成后熔体保温20min,随后用ti合金钟罩将经预热过的al-10sr-13re复合变质剂和al-3b中间压入熔体,并轻微搅拌。

75.(8)熔体静置30min后扒渣,直供铸锭机,获得高导热再生压铸铝合金铸锭。

76.实施例4

77.一种高导热再生压铸铝合金材料,按照重量百分比计算,包括以下成分:

78.si=9.8%,fe=0.75%,mn=0.1%,zn=0.5%,mg=0.2%,ti=0.05%,cr=0.02%,ni=0.005%,v=0.001%,cu=0.80%,sr=0.05%,re=0.07%,b=0.018%,杂质元素含量0.10%;单个含量均低于0.04%,其余为al。

79.上述高导热再生压铸铝合金材料的制备方法,包括以下步骤:

80.(1)投料:利用烟气余热预热无法识别废铝种类和成分的原料,随后通过传送带投入熔化炉中;

81.(2)重熔:将熔化炉温度升至770℃,保温。

82.(3)熔体成分测试:待原料完全熔化后,搅拌熔体,并取样测试熔体的合金成分。

83.(4)成分调整:重点关注熔体中的si、fe元素,添加回收fe料和si锭,其余元素不做调整。

84.(5)熔体成分二次测试与转移:取样第二次测试熔体的成分,确保si、fe两种元素的含量达到设定要求;随后转移至精炼炉;

85.(6)熔体在线精炼与除气:调整熔体温度至720℃,以纯度为99.99%的高纯氩气为载体,添加质量为熔体质量分数0.1%的精炼剂,精炼时间20=min。

86.(7)细化与变质:精炼完成后熔体保温15=min,随后用ti合金钟罩将经预热过的al-10sr-14re复合变质剂和al-3b中间压入熔体,并轻微搅拌。

87.(8)熔体静置15min后扒渣,直供铸锭机,获得高导热再生压铸铝合金铸锭。

88.对比例1

89.一种高导热再生压铸铝合金材料,制备步骤与实施例1相同,区别在于:

90.在制备过程中不添加细化剂和变质剂,即不进行实施例1的步骤(7)。

91.对比例2

92.一种高导热再生压铸铝合金材料,制备步骤与实施例1相同,区别在于:

93.在步骤(7)中只添加al-3b细化剂,不添加al-sr-re变质剂。

94.对比例3

95.一种高导热再生压铸铝合金材料,制备步骤与实施例1相同,区别在于:

96.在步骤(7)中只添加al-sr-re细化剂,不添加al-3b变质剂。

97.本发明将实施例1-4和对比例1-3制备的铝合金材料压铸成型分别对其压铸态和t1热处理后的拉伸力学性能和导热系数进行检测,结果如下表1:

98.表1铸件力学性能及导热系数统计表

[0099][0100]

由上表1能够看出,本发明制备的压铸件,其铸态的抗拉强度、屈服强度和伸长率分别达到280~350mpa、120~150mpa、3~6%,导热系数可达到140w/(m

·

k)以上;t1热处理后,抗拉强度、屈服强度和伸长率分别达到200~250mpa、100~130mpa、4-8%,导热系数不低于148w/(m

·

k)。

[0101]

最后应当说明的是,以上实施例仅用以说明本发明的技术方案,而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细地说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。